Способ безнасосного откачивания жидкости

Иллюстрации

Показать всеИзобретение относится к способам откачивания жидкостей посредством создания вакуума. Технический результат - создание вакуума такой глубины, которая недостижима для стандартных роторных и поршневых насосов, сокращение времени откачки, исключение затрат энергии или топлива на привод насосов. В способе безнасосного откачивания жидкости, включающем создание разрежения в принимающем объеме, соединение вакуумированного объема с откачиваемой жидкостью, находящейся под действием атмосферного давления, и заполнение принимающего объема откачиваемой жидкостью, разрежение создают посредством заполнения принимающего объема паром с одновременным вытеснением из него воздуха и паровоздушной смеси, пропаривания этого объема до полного вытеснения воздуха и прогрева до температуры насыщения данного пара при атмосферном давлении, герметизации и охлаждении данного объема с одновременной конденсацией оставшегося в нем пара и возникновении в нем разрежения, фиксации установления нужной температуры остывшего объема. 1 табл.,4 ил.

Реферат

Изобретение относится к способам откачивания жидкостей посредством создания вакуума, т.е. к тем областям промышленности, где необходимо ускоренное создание глубокого вакуума - абсолютного давления, значительно меньшего атмосферного - в некотором объеме: цистерне, участке трубопровода, реакторе технологическом, для дальнейшего заполнения их откачиваемой жидкостью либо для испытаний на прочность или герметичность под давлением атмосферы.

Известен способ создания вакуума по авторскому свидетельству SU №1196536, опубликованный 10.04.1996 г., включающий «преобразование жидкости в парожидкостную смесь и разгон последней с последующим подводом к ней откачиваемой газообразной среды, отличающийся тем, что с целью повышения экономичности путем уменьшения затрат энергии преобразование жидкости в парожидкостную смесь производят разгоном жидкости до скорости, при которой статическое давление жидкости равно давлению упругости ее паров, скорость парожидкостной смеси при ее разгоне поддерживают равной скорости звука в парожидкостной смеси или превышающей ее, а откачиваемую среду подводят к смеси в зоне ее течения со скоростью звука».

Недостатком способа является повышенный расход энергии на привод гидронасоса, который разгоняет рабочую жидкость до скорости звука в струйном аппарате, являющемся вакуум-насосом с крайне низким КПД.

Аналогичное решение описано в заявке RU 2008120162, опубликовано 27.11.2009 г. Способ создания вакуума в промышленных аппаратах, включающий отсасывание из аппаратов, сжатие, конденсацию и охлаждение газопарообразных веществ или газожидкостных смесей с наличием паров воды и сернистых летучих соединений многоструйным жидкостным эжектором или многоступенчатой системой жидкостных эжекторов с постоянно обновляемой циркулирующей рабочей жидкостью за счет подкачки в систему другой жидкости той же физической природы, разделение вводимой в сепаратор через рассекатель газожидкостной смеси на газ, жидкость и воду, фильтрацию рабочей жидкости и ее доохлаждение, откачку воды и избытка рабочей жидкости, отличающийся тем, что после сжатия газопарожидкостной смеси до давления, превышающего упругость паров воды, осуществляют, по меньшей мере, хотя бы один раз конденсацию и охлаждение, после которых газожидкостную смесь отсасывают жидкостным эжектором, используя подкачиваемую или рабочую жидкость, при этом статическое давление подводимой из конденсатора газожидкостной смеси под слой жидкости в сепараторе компенсируют потоком циркулирующей жидкости, а процесс сжатия смеси, конденсацию, разделение воды и газа от рабочей жидкости, ее фильтрацию и доохлаждение осуществляют последовательно с понижением общей высоты.

Недостатками способа являются сложность осуществления предлагаемого способа и повышенный расход энергии.

Известен способ вакуумной добычи нефти по патенту RU №2399750, опубликованный 20.09.2010 г., содержащий вакуум-процесс, состоящий в создании в скважине разрежения, путем проведения исследования скважины до и после ее обработки, вакуумным откачиванием газа, заполнения забоя воздухом. Выполняют микроскопическое исследование на всех горизонтах пластов за счет уменьшения давления в зоне забоя скважины пластов при помощи вертикального перемещения лазерно-электронного прибора, записывают полученную информацию на «флешку» и сохраняют эту запись в электронной форме для переноса в компьютерную программу монитора. Подготовка скважины осуществляется в течение 7-15 суток. Недостатком этого способа создания вакуума и откачки жидкости является расход энергии на привод насоса в течение длительного времени.

Известен широко применяемый и наиболее близкий к предлагаемому по назначению (по достигаемому результату) способ откачки жидкостей из колодцев с использованием вакуума в принимающей емкости, например в транспортной цистерне автомобилей, оборудованных роторными жидкостно-кольцевыми вакуум-насосами. Последние за счет привода от двигателя автомобиля создают разрежение (разность между абсолютным давлением в емкости - вакуумом - и атмосферным давлением) до минус 4-8 м водяного столба внутри цистерны, что заставляет откачиваемую жидкость с плотностью около 1000 кг/м3 под действием атмосферного давления подниматься по всасывающему рукаву и затем в самой цистерне на высоту до 4-8 м от исходного уровня и таким образом заполнять цистерну (отсасывание воздуха ведется из верхней ее точки) [http://www.kommash.ru].

Такие же автомашины (автоцистерны) применяют и в технологиях очистки нефтяных, мазутных и других емкостей от высоковязких придонных отложений, прогретых водяным паром для снижения их вязкости. Откачивание отложений в автоцистерны выполняют для их вывоза с территории резервуарного парка и утилизации. Однако встречаются ситуации, когда вязкость разогретых отложений и глубина всасывания находятся на пределе и даже за пределами возможностей стандартного вакуум-насоса такой автомашины, скорость откачивания резко падает, и неоправданно возрастает расход топлива на привод вакуум-насоса от двигателя, либо откачивание вообще невозможно из-за недостаточной величины разрежения. Недостатками этого известного способа в описываемой технологии очистки являются недостаточная величина разрежения и, как следствие, увеличение времени процесса откачки и повышенные затраты топлива (дизельного или бензинового) на привод вакуум-насоса.

Задачей настоящего изобретения является создание способа безнасосного откачивания жидкости, который позволит:

- создать вакуум такой глубины, которая недостижима для стандартных роторных и поршневых насосов;

- сократить время откачки;

- осуществить откачку жидкости без использования какого-либо насоса, то есть исключить затраты энергии или топлива на привод насосов.

Для решения поставленной задачи предложен способ безнасосного откачивания жидкости, включающий создание разрежения в принимающем объеме, соединение вакуумированного объема с откачиваемой жидкостью, находящейся под действием атмосферного давления, и заполнение принимающего объема откачиваемой жидкостью, причем разрежение создают посредством заполнения принимающего объема паром с одновременным вытеснением из него воздуха и паровоздушной смеси, пропаривания этого объема до полного вытеснения воздуха и прогрева до температуры насыщения данного пара при атмосферном давлении, герметизации и охлаждении данного объема с одновременной конденсацией оставшегося в нем пара и возникновении в нем разрежения, фиксации установления нужной температуры остывшего объема.

Технический эффект предлагаемого изобретения заключается в упрощении системы откачки, увеличении глубины вакуума и скорости процесса откачки, исключении затрат на приобретение и привод насосов, дополнительная экономия времени и ресурсов в случае обязательного применения водяного пара для предварительного прогрева откачиваемой жидкости в технологической схеме.

Способ осуществляется следующим образом.

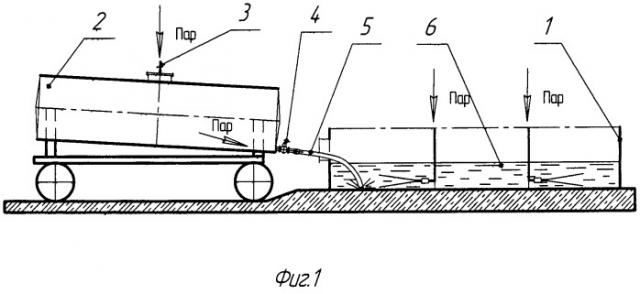

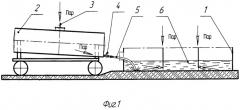

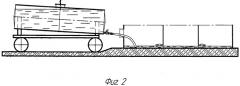

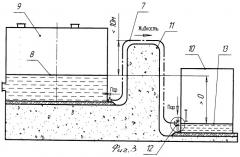

На фиг.1 показана реализация способа безнасосного откачивания жидкости на примере 1 - наполнения транспортной цистерны из резервуара, очищаемого от вязкого нефтеосадка, в момент подачи пара на прогрев нефтеосадка, в том числе и через цистерну. На фиг.2 - то же, в момент окончания откачки размягченного нефтеосадка в вакуумированную цистерну. На фиг.3 показана реализация способа на примере 2 - вакуумирования паром участка трубопровода и безнасосной перекачки жидкости методом сифона между резервуарами. На фиг.4 изображены положения трехходового крана при выполнении трех стадий процесса в примере 2.

Пример 1. Безнасосное откачивание жидкости - размягченного нефтеосадка - из резервуара 1 в емкость 2 - транспортную цистерну (фиг.1 и 2). Водяной пар с начальным избыточным давлением пускают через емкость 2, рассчитанную по прочности на абсолютный вакуум внутри, например транспортную цистерну специализированной автомашины. Подачу пара осуществляют через кран 3 в верхней точке емкости 2, а выход пара - в нижней точке - через кран 4 - и далее через всасывающий армированный рукав 5. Во время пропарки емкости избыточное давление в ней поддерживают регулировкой расхода пара на уровне, например, около 0,1 кг/см2. Свободный конец всасывающего рукава 5 погружен до дна резервуара 1 в слой жидкости 6, подлежащей подогреву и откачке.

Согласно регламенту зачистных работ в нефтепроме при очистке, например, наземного или подземного резервуара, технологической емкости или трубопровода, нефтеловушки, колодца, именно водяной пар используют для безопасного прогрева вязкого осадка (обычно до температуры 45-70°С) и через паровые сопла направляют под слой осадка. Таким образом, пуск пара через емкость 2 на прогрев жидкости 6 для осуществления предлагаемого способа согласуется с традиционной технологией.

После некоторого времени прохождения пара через емкость 2 и далее по всасывающему рукаву 5 почти весь бывший в ней воздух будет вытеснен водяным паром, а температура в ней дойдет до температуры насыщения пара при атмосферном давлении, т.е. до ~100°С, что можно контролировать по температуре стенок, например переносным инфракрасным дистанционным термометром (на фиг.1 не показан). Вытеснению воздуха паром при входе пара сверху вниз способствует почти вдвое большая плотность воздуха: водяной пар при атмосферном давлении и соответствующей температуре ~100°С имеет плотность 0,58 кг/м3, а воздух при атмосферном давлении и при температурах от 0°С до 100°С имеет плотность от 1,3 до 0,93 кг/м3. Поэтому пар, занимая все больший объем в верхней части емкости, выдавливает из нее более тяжелый воздух через кран 4, рукав 5 и жидкий слой 6 в атмосферу.

После достаточного прогрева жидкости 6 и емкости 2 подачу пара прекращают и одновременно закрывают краны 3 и 4.

В процессе остывания цистерны происходит конденсация пара, превращение его в воду с уменьшением его объема и нарастание разрежения в цистерне в зависимости от температуры в следующей последовательности.

| Температура в цистерне, °С | 100 | 93 | 85 | 75 | 60 | 46 | 33 | 17 | 0 |

| Разрежение, м водяного столба | 0 | -2 | -4 | -6 | -8 | -9 | -9,5 | -9,8 | -10 |

Из таблицы видно, что по величине температуры заполненной паром цистерны 1 можно определить величину разрежения. Максимальное разрежение - минус 10 метров вод. ст., практически недостижимое для обычных промышленных, а не лабораторных вакуум-насосов, - достигают в этом способе при низких температурах окружающего воздуха - 0°С и менее, когда возможна полная конденсация пара. Если объем цистерны, например, 20 м3, то объем получившегося конденсата - 11,6 литра - меньше объема цистерны в 1724 раза.

После остывания емкости 2 и стабилизации ее температуры кран 4 открывают, начинается процесс откачки. При герметичности цистерны 1 и боковой поверхности всасывающего рукава 5 жидкость 6 сама заполнит емкость 2 (фиг.2) за счет действующего на нее перепада давлений - атмосферного давления снаружи и вакуума внутри емкости 2, после чего кран 4 закрывают, цикл откачки завершен.

Пример 2. Вариант реализации способа на примере вакуумирования участка трубопровода и безнасосной перекачки жидкости методом сифона между резервуарами (фиг.3).

Предложенным способом можно заполнить жидкостью трубопровод 7 на фиг.3 с максимальной высотой Н его участков менее 10 м от уровня 8 жидкости с плотностью до 1000 кг/ м3, например, для откачивания способом сифона или для заполнения всасывающего участка трубопровода перед лопастным насосом перед его пуском, а также в других случаях.

Практическая необходимость применения этого способа - безнасосная перекачка из одного резервуара 9 в другой 10, нижестоящий, возникает при отсутствии возможности простого самотека от перепада уровней из-за наличия препятствий 11, которые выше уровня 8. Процесс ведут в три стадии:

1) пропаривают трубопровод 7 водяным паром со стороны трехходового крана 12 и тем самым вытесняют воздух из него и прогревают до -100°С, при этом паровоздушная смесь выходит под слой жидкости 8 в резервуаре 9;

2) закрывают кран 12, после чего происходит остывание трубопровода 7, возникновение разрежения в нем и одновременное заполнение жидкостью 8 вплоть до крана 12 (при этом трубопровод 7 отделен от резервуара 10 краном 12);

3) открывают выход жидкости в резервуар 10 и откачивают ее из резервуара 9 в резервуар 10 за счет эффекта сифона, т.е. за счет переменного, но положительного перепада высот h между уровнем 8 и уровнем 13 и неразрывности жидкой струи в трубопроводе 7. Для этого он должен быть герметичен, чтобы не возникло воздушных пробок переменного объема, способных прервать течение жидкости.

Упрощение перехода между стадиями описанного процесса обеспечит использование в качестве запорной арматуры стандартного трехходового крана 12, три положения которого показаны на всех стадиях процесса на фиг.4.

Способ безнасосного откачивания жидкости, включающий создание разрежения в принимающем объеме, соединение вакуумированного объема с откачиваемой жидкостью, находящейся под действием атмосферного давления, и заполнение принимающего объема откачиваемой жидкостью, отличающийся тем, что разрежение создают посредством заполнения принимающего объема паром с одновременным вытеснением из него воздуха и паровоздушной смеси, пропаривания этого объема до полного вытеснения воздуха и прогрева до температуры насыщения данного пара при атмосферном давлении, герметизации и охлаждении данного объема с одновременной конденсацией оставшегося в нем пара и возникновении в нем разрежения, фиксации установления нужной температуры остывшего объема.