Способ нанесения изоляционного покрытия на металлическую проволоку

Иллюстрации

Показать всеИзобретение относится к нанесению изоляционных покрытий на металлические проволоки и может быть использовано, в частности, для покрытия проволок, предназначенных для изготовления сетчатых и других изделий. Способ включает нанесение адгезионного слоя на основе термопластичного клея и последующее нанесение функционального слоя из наноструктурированного полимерного композиционного материала на основе полиэтилена с дисперсным наполнителем из монтмориллонита. Адгезионный слой наносят путем протягивания проволоки через расплав термопластичного клея. Функциональный слой наносят путем экструзии. Изобретение позволяет повысить физико-механические и эксплуатационные характеристики покрытия, а также упростить технологию получения покрытия. 8 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к способам нанесения изоляционных покрытий на металлические проволоки и может быть использовано, в частности, для покрытия проволок, предназначенных для изготовления сетчатых (плетеных) и других изделий.

Из уровня техники известен способ нанесения изоляционного покрытия на проволоку, включающий нанесение полимерного материала (полиэтилена, ПВХ) методом экструзии с использованием угловой экструзионной головки (найдено в интернете http://plastichelper.ru/biblioteka-on-line-about-polimers/52-technology-of-polimers/255-48-nanesenie-pokrytij-na-provoda-i-kabeli).

Недостатком данного способа является малый уровень адгезии полимерного материала к металлу проволоки.

Также следует отметить, что нанесение изоляционного покрытия из полиэтилена или ПВХ не обеспечит требуемый уровень физико-механических и эксплуатационных свойств проволоке.

Задачей заявленного изобретения является нанесение покрытия, имеющего, в частности, следующие свойства:

- высокую стойкость к растрескиванию,

- высокую устойчивость к агрессивным средам (коррозионностойкость),

- высокую термостойкость,

- высокую морозостойкость,

- высокую адгезию к металлу проволоки,

- высокую износо- и абразивостойкость,

Технический результат изобретения заключается в повышении физико-механических и эксплуатационных характеристик покрытия, а также в упрощении технологии.

Указанный технический результат изобретения достигается за счет того, что способ нанесения изоляционного покрытия на металлическую проволоку включает нанесение адгезионного слоя на основе термопластичного клея и последующее нанесение функционального слоя из наноструктурированного полимерного композиционного материала на основе полиэтилена с дисперсным наполнителем из монтмориллонита, при этом адгезионный слой наносят путем протягивания проволоки через расплав термопластичного клея, а функциональный слой наносят путем экструзии композиционного полимерного материала.

Кроме того, указанный технический результат достигается в частных случаях реализации изобретения за счет того, что:

- для нанесения адгезионного слоя используют расплав клея, нагретый до температуры 150-180°C;

- после нанесения адгезионного слоя проволоку протягивают через обогреваемый калибр, обеспечивающий снятие излишек термопластичного клея;

- перед нанесением функционального слоя проволоку нагревают до температуры размягчения термопластичного клея;

- проволоку нагревают посредством излучателя до температуры 90-95°С;

- для нанесения функционального слоя используют композиционный материал, содержащий 0,1-2 мас.% монтмориллонита;

- для нанесения функционального слоя используют угловую экструзионную головку;

- после нанесения функционального слоя проволоку охлаждают в ванне с циркуляцией воды;

- адгезионный слоя покрытия наносят толщиной менее 1/10 от толщины функционального слоя,

при этом общая толщина покрытия составляет не менее 0,5 мм

За счет нанесения адгезионного слоя из термопластичного клея значительно повышается адгезия покрытия к металлической основе, и, следовательно, увеличивается стойкость покрытия к отслаиванию и повреждению в результате механических и других воздействий. Нанесение функционального слоя из наноструктурированного полимерного композиционного материала (ПКМ) на основе полиэтилена с дисперсным наполнителем из монтмориллонита повышает упомянутые выше физико-механические и эксплуатационные характеристики покрытия и проволоки в целом. При этом использование поточной технологии нанесения слоев (протягивание проволоки через расплав клея с последующей экструзией полимерного композита) значительно упрощает реализацию заявленного способа.

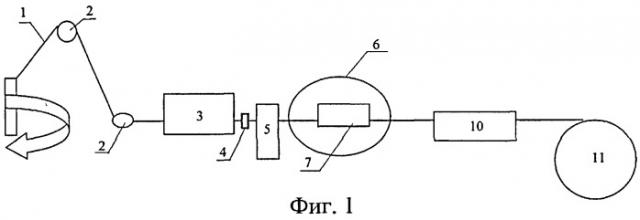

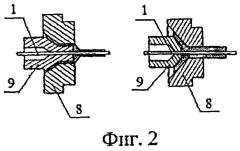

Заявленный способ поясняется фиг.1, на которой показана технологическая линия для реализации способа, и фиг.2, на которой показана конструкция экструзионной головки, используемой в способе.

Заявленный способ реализуется следующим образом.

Для нанесения адгезионного слоя металлическую проволоку 1 с помощью роликов 2 протягивают через ванну 3 с расплавленным термопластичным клеем (клеем расплавом). Предпочтительно, чтобы клей имел температуру 150-180°C. Термопластичный клей способен многократно переходить в расплав при нагревании и застывать при охлаждении, при этом хорошо заполняет пустоты, имеет малую усадку и высокую механическую прочность. Термопластичный клей, используемый в заявленном способе, может включать следующие основные компоненты: этиленвинилацетат, парафиновый воск, эфирканифоль, а также дополнительно включать минеральный наполнитель и антиоксидант.

После нанесения клея, при необходимости, проволоку 1 протягивают через обогреваемый калибр 4, предназначенный для снятия излишек клея. При этом предпочтительно, чтобы время открытой выдержки клея составляло менее 1 сек. Такое короткое время обусловлено высокими скоростями нанесения покрытия, а также необходимостью сохранения клея на поверхности проволоки (без его стекания). При этом происходит затвердевания клея.

Затем, предпочтительно, проволоку 1 нагревают при помощи инфракрасного излучателя 5 до температуры размягчения термопластичного клея (примерно 90-95°C). Указанная операция позволяет дополнительно повысить адгезию полимерного функционального слоя, однако не является строго обязательной.

Далее осуществляют нанесение функционального слоя покрытия путем экструзии расплавленного композиционного полимерного материала в одношнековом экструдере 6 с использованием угловой экструзионной головки 7 (фиг.2). Такая головка 7 имеет матрицу (фильеру) 8 и дорн 9.

В качестве материала функционального слоя наносят наноструктурированный бимодальный полимерный композиционный материал на основе полиэтилена (матрица), с дисперсным наполнителем из монтмориллонита (наномодификатор). Монтмориллонит (ММТ или «наноглина») представляет собой силикат, имеющий слоистую структуру. Предпочтительно, чтобы в композиционном материале покрытия ММТ имел пластинчатую форму частиц, с размерами: длина 100-200 нм, толщина 2-6 нм. Данные частицы монтмориллонита образуют наноструктуру, обеспечивающую структурирование полимера в момент кристаллизации (эффект нуклеации), повышающее физико-механические свойства материала (прочность, модуль упругости, морозостойкость), а также его барьерные свойства (снижается газо- и паропроницаемость), что увеличивает коррозионную стойкость материала. При этом наиболее оптимальное содержание монтморрилонита в композиционном материале составляет 0,1-2 мас.%.

Предпочтительно, чтобы адгезионный слой покрытия имел толщину менее 1/10 от толщины функционального слоя, при этом общая толщина покрытия составляла не менее 0,5 мм.

После нанесения функционального слоя, при необходимости, проволоку охлаждают в ванне 10 с циркуляцией воды и наматывают с помощью устройства намотки 11.

Пример реализации способа

Покрытие наносят на стальную проволоку диаметром 2,7 мм ГОСТ 3282-74 из термообработанной низкоуглеродистой стали с цинковым покрытием по ГОСТ Р 50575-93.

Проволоку протягивают через ванну с нагретым термопластичным клеем марки «Флексамет 104», нагретым до температуры 150-180°C. При выходе из ванны клей застывает на поверхности. Затем излишки клея снимают с помощью нагретого до температуры 150°C калибра.

Далее полученную проволоку нагревают с помощью излучателя до температуры размягчения клея 90-95°C и наносят функциональный слой путем экструзии полимерного композиционного материала на основе полиэтилена, содержащего 0,1-2% монтмориллонита, при температуре 200-210°C с использованием угловой экструзионной головки. Затем проволоку охлаждают в воде.

Скорость подачи проволоки при реализации способа составляет 100-200 м/мин.

Таким образом, заявленный способ позволяет наносить покрытия, обладающие повышенными эксплуатационными характеристиками при упрощении технологии нанесения.

Следует отметить, что заявленное изобретение не ограничено частными случаями его реализации, раскрытыми в описании. Возможны также иные формы выполнения рассмотренного способа в объеме приведенных существенных признаков изобретения.

1. Способ нанесения изоляционного покрытия на металлическую проволоку, включающий нанесение адгезионного слоя на основе термопластичного клея и последующее нанесение функционального слоя из наноструктурированного полимерного композиционного материала на основе полиэтилена с дисперсным наполнителем из монтмориллонита, при этом адгезионный слой наносят путем протягивания проволоки через расплав термопластичного клея, а функциональный слой наносят путем экструзии композиционного полимерного материала.

2. Способ по п.1, в котором для нанесения адгезионного слоя используют расплав клея, нагретый до температуры 150-180°C.

3. Способ по п.1, в котором после нанесения адгезионного слоя, проволоку протягивают через обогреваемый калибр, обеспечивающий снятие излишек термопластичного клея.

4. Способ по п.1, в котором перед нанесением функционального слоя проволоку нагревают до температуры размягчения термопластичного клея.

5. Способ по п.4, в котором проволоку нагревают посредством излучателя до температуры 90-95°C.

6. Способ по п.1, в котором для нанесения функционального слоя используют композиционный материал, содержащий 0,1-2 мас.% монтмориллонита.

7. Способ по п.1, в котором для нанесения функционального слоя используют угловую экструзионную головку.

8. Способ по п.1, в котором после нанесения функционального слоя проволоку охлаждают в ванне с циркуляцией воды.

9. Способ по п.1, отличающийся тем, что адгезионный слой покрытия наносят толщиной менее 1/10 от толщины функционального слоя, при этом общая толщина покрытия составляет не менее 0,5 мм.