Теплообменник

Иллюстрации

Показать всеИзобретение относится к пластинчатому теплообменнику (9), содержащему ряд теплообменных пластин (1, 13), содержащих по меньшей мере один участок, имеющий выпуклости (2, 3, 14, 15), предназначенные для установки впритык к соответствующим выпуклостям (2, 3, 14, 15) теплообменной пластины (1, 13) соответствующей конструкции. Предусмотрены по меньшей мере первый тип выпуклостей (2, 14) и по меньшей мере второй тип выпуклостей (3, 15), причем по меньшей мере выпуклости (2, 14) первого типа и/или по меньшей мере выпуклости (3, 15) второго типа имеют по существу плоскую верхнюю поверхность (4, 5, 19, 20) и/или нижнюю поверхность (4, 5, 19, 20), причем суммарная площадь поверхности первых вершин первых выпуклостей меньше суммарной площади поверхности вторых вершин вторых выпуклостей. Технический результат - улучшение теплообмена, упрощение конструкции теплообменника. 2 н. и 11 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к пластинчатому теплообменнику, содержащему по меньшей мере одну теплообменную пластину, предпочтительно ряд теплообменных пластин, в котором по меньшей мере одна из теплообменных пластин содержит по меньшей мере один участок, имеющий углубления, предназначенные для установки впритык к соответствующим углублениям теплообменной пластины соответствующей конструкции. Кроме того, изобретение относится к теплообменной пластине, содержащей по меньшей мере один участок, имеющий углубления, предназначенные для установки впритык к соответствующим углублениям теплообменной пластины соответствующей конструкции.

Современные теплообменники пластинчатого типа часто снабжены пластинами, содержащими так называемый шевронный узор или «рисунок в елочку», то есть рисунок, содержащий углубления, состоящие из прямых гребней и желобков. Каждый гребень и желобок меняет свое направление в центре, образуя тем самым рисунок, напоминающий «елочку». В пакетном пластинчатом теплообменике чередующиеся в пакете пластины повернуты на 180°, так что углубления пересекаются. Уложенные таким образом в пакете пластинчатого теплообменника пластины спаяны между собой, образуя тем самым компактный и механически прочный теплообменный пакет. За счет использования в теплообменных пластинах рисунка «в елочку» в теплообменном пакете образована определенная схема каналов для текучей среды, обеспечивающих протекание соответствующих двух текучих сред и обмен тепловой энергией между ними.

Под воздействием давления, в частности давления текучей среды, и тепла в теплообменном пакете вышеописанного типа происходит деформация пластин, в результате чего в пластинах возникает изгибающий момент. Чтобы пластины могли выдержать высокие давления, предусмотрено использование сравнительно толстых металлических листов, например, толщиной 0,4 мм.

При штамповке рисунка «в елочку» в металлических пластинах имеет место нежелательное течение материала. Если прессовый штамп изготовлен с недостаточной точностью, в пластинах возникают трещины. Кроме того, сравнительно большой толщиной пластин обусловлено высокое давление в прессовом штампе.

В полностью паяном теплообменнике стыки между пластинами обычно спаяны медным припоем или припоем из медного сплава. Часто из медного припоя или припоя из медного сплава выполнено покрытие металлических пластин. Скопления припоя образованы в точках пересечения углублений. Следовательно, как площадь поверхности спаек, так и прочность паек довольно незначительны.

За счет подачи текучей среды через теплообменник с рисунком «елочку» организовано принудительное перетекание текучей среды через гребни вниз в желобки. При этом отсутствуют непрерывные прямые линии потока. У передних кромок гребней скорость потока высока, в то время как за гребнями, то есть в желобках, скорость потока текучей среды низка. Происходит значительное изменение скорости потока. Там, где скорость потока в теплообменнике высока, интенсивность теплопередачи велика, там же, где скорость потока низка, интенсивность теплопередачи мала. Следовательно, предпочтительно менее значительное изменение скорости потока, имеющее место в теплообменниках с рисунком «в елочку».

Если текущая текучая среда содержит две фазы, то есть текучая среда представляет собой смесь газа и жидкости, повторяющиеся изменения направления у гребней и желобков приводят к тому, что газ вытесняет жидкость, не давая ей вступать в соприкосновение с пластинами. За счет уменьшения смачиваемости поверхностей теплообменных пластин интенсивность теплопередачи также снижена.

Формой проходящих через теплообменник с рисунком «в елочку» каналов также обусловлено большое падение давления текучей среды при ее прохождении через теплообменник. Падение давления пропорционально работе, затраченной на принудительную подачу текучей среды через теплообменник. Таким образом, большое падение давления означает большой расход энергии, в частности механической энергии.

Теплообменник, предложенный для решения ряда проблем из перечисленных выше, известен из документа US 2007/0261829 А1. В документе предложен такой рисунок на теплообменной пластине, который содержит углубления в виде выпуклостей и вогнутостей, между которыми и образованы проходящие через теплообменник каналы. Форма образованных таким образом каналов вызывает умеренное изменение скорости потока через теплообменник, в результате чего повышена интенсивность теплопередачи. Сформованные таким образом теплообменные пластины собраны в пакет таким образом, что верхняя пластина повернута так, что ее обращенные книзу вогнутости, то есть нижние части, уперты в обращенные кверху вершины нижней пластины. Верхние и нижние пластины припаяны друг к другу с образованием спаек в тех местах, где теплообменные пластины входят в соприкосновение друг с другом. Однако в процессе эксплуатации теплообменника выявлена предрасположенность боковых стенок выпуклостей этих пластин к разрушению. Очевидно, за счет этого значительно снижен срок службы теплообменника.

В соответствии с целью изобретения предложен пластинчатый теплообменник, который имеет улучшенные характеристики по сравнению с известными пластинчатыми теплообменниками. Еще одна цель изобретения состоит в том, чтобы предложить такую теплообменную пластину, в частности теплообменную пластину для формирования пластинчатого теплообменника, которая имеет улучшенные характеристики по сравнению с известными теплообменными пластинами.

Предложен пластинчатый теплообменник, содержащий по меньшей мере одну теплообменную пластину, предпочтительно ряд теплообменных пластин, в котором по меньшей мере одна из теплообменных пластин содержит по меньшей мере один участок, имеющий углубления, предназначенные для установки впритык к соответствующим углублениям теплообменной пластины соответствующей конструкции, в таком исполнении, что обеспечены по меньшей мере один первый тип углублений и по меньшей мере один второй тип углублений, причем первый тип углублений и второй тип углублений имеют разную конструкцию.

Словосочетание "разная конструкция" может быть понято в широком смысле. Словосочетание "разная конструкция" относится не только к размеру и/или форме соответствующего углубления, в частности представленной на видах соответствующей теплообменной пластины сверху и/или снизу. Словосочетание "разная конструкция", в частности относящееся к размеру и/или форме, также относится, например, к поперечному сечению соответствующей структуры. Более того, в соответствии с предложенным изобретением к «разным конструкциям» отнесены другая толщина соответствующего участка соответствующей теплообменной пластины, разные материалы, различное покрытие материала, разная обработка поверхности и другие конструктивные параметры. Кроме того, термин "углубление", не обязательно подразумевает, что действия по формовке выполнены на соответствующем участке теплообменной пластины. Вместо этого также возможно, что действия по формовке углубления, например, штамповкой или другим способом, выполнены в отношении частей, находящихся рядом с соответствующим углублением. Кроме того, не исключено и расширение смысла термина "углубление", в частности, понимание под термином «углубление» таких элементов как выступ, выемка, канавка, выпуклость, вогнутость, скошенная кромка, перемычка и аналогичных им элементов. Обычно в случае теплообменных пластин для пластинчатых теплообменников две прилегающие друг к другу пластины имеют чередующуюся, соответствующую конструкцию. Иначе говоря, возможно выполнение пластинчатого теплообменника в основном из двух по-разному расположенных теплообменных пластин, имеющих соответствующую конструкцию углублений, причем углубление, обращенное кверху, входит в соприкосновение с соответствующим углублением соответствующей теплообменной пластины, обращенным книзу. Хотя существует принципиальная возможность изготовить две или более теплообменных пластины разной конструкции для образования такого пластинчатого теплообменника, обычно конструируют и изготавливают лишь одну теплообменную пластину, причем обе упомянутых выше разных "конструкции" теплообменной пластины обеспечены за счет поворота на 180° каждой второй пластины в пакете теплообменных пластин. Конечно, для эффективного закрытия теплообменного блока самая верхняя пластина, как и самая нижняя пластина, обычно имеют разные конструкции. В основном для этого использованы по существу плоские металлические листы. После сборки пакета теплообменных пластин и, смотря по обстоятельствам, других компонентов, заготовку пластинчатого теплообменника обычно пропускают через туннельную печь для спайки соответствующих компонентов и образования компактного и механически прочного теплообменного блока. Конечно, возможно, что пластинчатый теплообменник по существу имеет только углубления двух вышеупомянутых разных типов. Тем не менее, предусмотрена возможность использования трех, четырех, пяти и даже большего количества разных типов углублений. Предложенный пластинчатый теплообменник, как любой теплообменник, должен иметь две отдельные группы каналов для текучей среды, которые разъединены по текучей среде. Причина этого лежит в необходимости осуществления передачи тепловой энергии от одной текучей среды к другой. В редких случаях один теплообменник предназначен для большего количества текучих сред и, следовательно, в нем большее число разделенных каналов для текучей среды. Обычно две текучих среды или даже большее число текучих сред имеют разные характеристики. Например, так происходит в случае двух разных текучих сред с разными агрегатными состояниями, например, когда одна текучая среда - жидкость, а другая - газ. Или в случае, когда одна или обе текучие среды представляют собой смесь газа и жидкости с разным соотношением между газом и жидкостью. Кроме того, две различные текучие среды обычно имеют разную температуру, по меньшей мере у входного отверстия блочного теплообменника, и/или разное давление. Более того, есть случаи, когда различные текучие среды имеют разную вязкость, разную плотность, разную теплоемкость и другие характеристики. Благодаря конструктивным различиям углублений легко обеспечить механическую прочность, различную для двух разных каналов для текучей среды, содержащих две разные текучие среды. Таким образом, возможно сохранение механической прочности пластинчатого теплообменника на том же уровне или даже ее увеличение, наряду с уменьшением габаритных размеров пакетного теплообменника. Кроме того, используя предложенную конструкцию, легко сформировать два разных типа каналов для двух разных текучих сред. В частности, сформировать два разных канала для текучей среды с разным поперечным сечением, например, отличающимся по форме и/или размеру, два разных канала, отличающихся кривизной соответствующего канала для текучей среды или другой характеристикой.

В частности, предусмотрена такая конструкция пластинчатого теплообменника, в котором углубления первого типа и углубления второго типа имеют разный размер. Используя такую конструкцию, в частности, легко обеспечить различную прочность соответствующих соединений, например, с учетом разности давлений соответствующих текучих сред и/или адаптировать размеры каналов для текучей среды, образованных между соответствующими соединениями, в зависимости от конкретной текучей среды.

Предпочтителен вариант, в котором пластинчатый теплообменник выполнен так, что углубления первого типа и углубления второго типа имеют по существу одинаковую форму. "Форма" соответствующего углубления представляет собой в частности ту форму, которая представлена на виде сверху и/или снизу соответствующей теплообменной пластины. В частности, использование одинаковой формы предпочтительно, если соответствующая форма имеет определенные предпочтительные характеристики, например особенно низкое гидравлическое сопротивление, особенно высокую механическую прочность, особенно предпочтительное соотношение между площадью и длиной окружающей кромки и другие предпочтительные характеристики.

Тем не менее, также предпочтителен вариант, в котором пластинчатый теплообменник выполнен так, что углубления первого типа и углубления второго типа имеют разную форму. Это в частности предпочтительно, если в результате выбора разной формы улучшено соответствие предусмотренных соединений и/или образовавшихся каналов для текучей среды характеристикам рабочей текучей среды. Например, за счет использования первой формы углублений первого типа значительно снижено значение гидравлического сопротивления использованной в теплообменнике первой текучей среды. Впрочем, за счет использования другой формы для углублений второго типа, обеспечено повышение значения гидравлического сопротивления для используемой второй текучей среды. Повышенное гидравлическое сопротивление вызывает дополнительную турбулентность. Дополнительная турбулентность повышает интенсивность теплопередачи от соответствующей текучей среды к стенке канала и, в конечном итоге, к другой текучей среде, предоставляя возможность использования повышенного сопротивления для увеличения интенсивности теплопередачи, и таким образом приводит к повышению производительности соответствующего теплообменника. Комбинация "одинаковых форм" и "разных форм" также эффективна, в частности, если имеется третий, четвертый тип углублений или большее количество типов углублений.

В еще одном предпочтительном варианте осуществления пластинчатого теплообменника предусмотрено разное количество углублений первого типа и углублений второго типа. Эта особенность предоставляет также возможность задания прочности соединений, размеров соответствующих полученных каналов для текучей среды и режима течения текучей среды в соответствующих каналах таким образом, что они наиболее предпочтительны для соответствующей текучей среды. Таким образом обеспечен предпочтительный вариант теплообменника.

Предусмотрен также вариант конструкции пластинчатого теплообменника, в котором по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа имеют, по меньшей мере частично, эллиптическую форму, круглую форму, каплевидную форму, многоугольную форму и/или симметричную многоугольную форму. В первых экспериментах - продемонстрировано, что эти формы особенно предпочтительны. За счет эллиптической формы и/или круглой формы, например, обеспечено повышение механической прочности и срока службы соответствующего соединения и/или увеличение площади соединения в сопоставлении с линией, ограничивающей эту площадь соединения, в сочетании со сравнительно низким гидравлическим сопротивлением. За счет каплевидной формы снижено гидравлическое сопротивление, и таким образом, снижены потери механической энергии. Многоугольная форма и/или симметричная многоугольная форма, обычно обуславливающая слабую или умеренную турбулентность, приводит к повышению эффективности теплообмена. Под симметричной многоугольной формой обычно имеют в виду форму, при которой большинство или все стороны многоугольника имеют по существу одинаковую длину.

Еще один предпочтительный вариант осуществления пластинчатого теплообменника предусматривает, что количество и/или расположение по меньшей мере углублений первого типа и/или по меньшей мере углублений второго типа соответствуют форме по меньшей мере углублений первого типа и/или по меньшей мере углублений второго. За счет указанной симметричности расположения обеспечен особенно прочный теплообменник с длительным сроком службы, так как возникающие механические напряжения распределены относительно равномерно. Кроме того, благодаря такой симметричности расположения обеспечены предпочтительные схемы потока текучей среды, а значит снижено гидравлическое сопротивление и/или повышена эффективность теплообмена.

Еще одна предпочтительная конструкция пластинчатого теплообменника предусматривает, что по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа выполнены, по меньшей мере частично, так, что они имеют по существу плоскую верхнюю и/или нижнюю поверхность. Наличие такой плоской поверхностной зоны приводит к значительному увеличению прочности соединения с соответствующим углублением прилегающей теплообменной пластины и экономии припоя, например медного припоя и/или припоя из медного сплава.

Еще один предпочтительный вариант осуществления пластинчатого теплообменника предусматривает, что по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа расположены, по меньшей мере частично, вдоль прямых линий, причем эти прямые линии предпочтительно расположены под углом к боковой кромке соответствующей теплообменной пластины. За счет такого расположения углублений обеспечены простота и в то же время эффективность конструкции теплообменных пластин. В частности, предусмотрено формирование комплектного пластинчатого теплообменника с по существу одним типом теплообменных пластин, в котором каждая вторая пластина в пакете теплообменных пластин повернута на 180° относительно соответствующих прилегающих теплообменных пластин. Таким образом обеспечена экономия на инструментах и складских помещениях, с соответственным снижением стоимости изготовления. Прямые линии предпочтительно расположены под углом приблизительно 45° к соответствующей боковой кромке соответствующей теплообменной пластины. Тем не менее, отклонения от указанного предпочтительного угла возможны. В частности, диапазон значений углов лежит в интервале от 30°, 35°, 40°, 42°, 43° и/или 44° и до 46°, 47°, 48°, 50°, 55° и/или 60°. Несмотря на указанный диапазон, изобретение в общем варианте его осуществления не ограничено ни одним из указанных значений углов.

Еще один предпочтительный вариант осуществления пластинчатого теплообменника предусматривает, что по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа расположены, по меньшей мере частично так, что по меньшей мере на ряде участков по меньшей мере одна из циркулирующих текучих сред направлена по криволинейному пути. Для этого варианта характерно повышение интенсивности теплопередачи соответствующей текучей жидкости, а значит повышение производительности теплообменника.

В другом варианте конструкции пластинчатого теплообменника по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа расположены, по меньшей мере частично так, что по меньшей мере на ряде участков образован по меньшей мере один прямолинейный канал по меньшей мере для одной из циркулирующих текучих сред. Такая конструкция ведет к снижению гидравлического сопротивления текущей среды. Таким образом обеспечена экономия механической энергии. Указанная конструкция, в частности, применима в случае текучих сред, имеющих особенно высокую и/или особенно низкую вязкость и/или в сочетании с такой конструкцией пластинчатого теплообменника, при которой турбулентность вызвана другими средствами.

Кроме того, предложен вариант исполнения пластинчатого теплообменника, в котором по меньшей мере углубления первого типа и/или по меньшей мере углубления второго типа расположены по меньшей мере частично, так, что по меньшей мере на ряде участков образован по меньшей мере один канал по меньшей мере для одной из циркулирующих текучих сред, проходящий параллельно по меньшей мере одной из боковых кромок соответствующей теплообменной пластины. Такой вариант исполнения особенно предпочтителен для протекания текучей среды между входным патрубком и выходным патрубком соответствующего канала для текучей среды.

Еще один особенно предпочтительный вариант осуществления пластинчатого теплообменника предусматривает, что по меньшей мере одна из теплообменных пластин выполнена, по меньшей мере частично, из металлической пластины и/или пластины из металлического сплава, причем эта пластина предпочтительно содержит по меньшей мере на ряде участков покрытие, изготовленное из адгезива, предпочтительно из припоя. Металлическая пластина изготовлена, например, из алюминия, алюминиевого сплава, железа, меди, железного сплава, например из стали, медного сплава и аналогичных материалов. В качестве адгезива использован клей или аналогичные вещества. Разумеется, также возможно использование припоя или твердого припоя, например меди или медного сплава. Следует заметить, что возможно рассмотрение предложенного признака в сочетании с ограничительной частью первоначально зарегистрированного пункта 1 формулы изобретения.

В следующем варианте теплообменная пластина, содержащая по меньшей мере один участок с углублениями, предназначенными для установки впритык к соответствующим углублениям теплообменной пластины соответствующей конструкции, имеет конструктивное исполнение, в котором предусмотрены по меньшей мере один первый тип углублений и по меньшей мере один второй тип углублений, причем первый тип углублений и второй тип углублений имеют разные конструкции. Такая теплообменная пластина наиболее предпочтительна для изготовления пластинчатого теплообменника вышеописанного типа. Кроме того, как вариант, предложенная теплообменная пластина имеет те же признаки и преимущества, которые описаны выше в связи с пакетным пластинчатым теплообменником, по меньшей мере по аналогии. Кроме того, возможны модификации теплообменной пластины в вышеупомянутом смысле, по меньшей мере по аналогии.

Изобретение и его преимущества представлены далее более подробно в описании вариантов осуществления изобретения со ссылками на приложенные чертежи, перечисленные ниже.

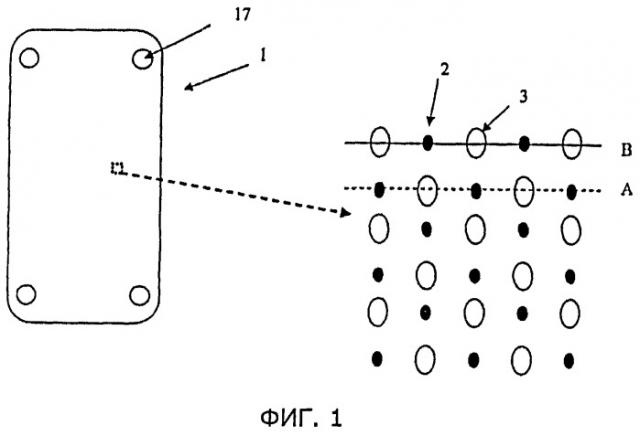

Фиг.1. Схематичное изображение первого варианта осуществления теплообменной пластины для пластинчатого теплообменника, вид сверху;

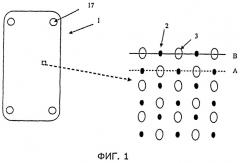

Фиг.2. Схематичное изображение теплообменной пластины, показанной на Фиг.1, вид сбоку;

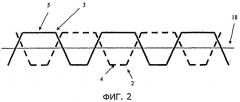

Фиг.3. Схематичное изображение ряда теплообменных пластин, выполненных в соответствии с Фиг.1 и 2 и собранных в пакет, вид сбоку;

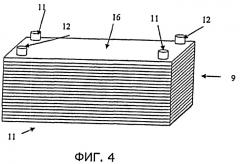

Фиг.4. Схематичное изображение типового варианта осуществления пластинчатого теплообменника, вид в аксонометрической проекции;

Фиг.5. Схематичное изображение второго варианта осуществления теплообменной пластины для пластинчатого теплообменника, вид сверху;

Фиг.6. Схематичное изображение теплообменной пластины, показанной на Фиг.5, вид сбоку;

Фиг.7. Схематичное изображение ряда теплообменных пластин, выполненных в соответствии с Фиг.5 и 6 и собранных в пакет, вид сбоку;

Фиг.8. Типичные пути потока текучей среды в пластинчатом теплообменнике, в котором использованы теплообменные пластины в соответствии с вариантами осуществления изобретения, показанными на Фиг.5-7.

Пластинчатые теплообменники (9), например, в показанном на Фиг.4 типовом исполнении, являются известными устройствами для передачи тепла между двумя разными текучими средами. Пластинчатые теплообменники (9) используют в ряде приложений, например, в автомобильной промышленности, для охлаждения и нагревания зданий, а также в разных других приложениях.

Пластинчатый теплообменник (9) содержит ряд установленных одна поверх другой теплообменных пластин (1, 13). В конструкции отдельных теплообменных пластин (1, 13) предусмотрены расположенные по определенной схеме углубления (2, 3, 14, 15), обычно выполненные в виде выпуклостей и вогнутостей и/или в виде гребней и желобков, при этом, в частности, из желобков образован шевронный узор или рисунок «в елочку». На самом верху и в самом низу пластинчатого теплообменника (9) предусмотрены плоские металлические листы (16) для удерживания текучих сред в пластинчатом теплообменнике (9). Кроме того, предусмотрены соединения (11, 12) для входа (11) и выхода (12) двух текучих сред.

Пакет теплообменных пластин (1, 13) обычно изготовлен посредством свободной установки теплообменных пластин (1, 13) друг на друга и соединением их посредством пайки с образованием механически прочного единого блока.

Так как углубления (2, 3, 14, 15) расположены на теплообменных пластинах (1, 13) по определенной схеме, в процессе пайки образованы раздельные каналы для двух текучих сред, причем эти раздельные каналы разъединены по текучей среде. Обычно две текучие среды циркулируют в противотоке между чередующимися парами теплообменных пластин (1,13). Сама по себе эта технология общеизвестна.

Фиг.1 представляет собой вид сверху на первый вариант осуществления теплообменной пластины (1), имеющей расположенные по определенной схеме углубления (2, 3). Как видно из Фиг.1, описываемая теплообменная пластина (1) содержит рисунок в виде расположенных по определенной схеме первых выпуклостей (2) и вторых выпуклостей (3), а не широко применяемый в настоящее время рисунок «в елочку». Кроме того, вблизи четырех углов теплообменной пластины (1) предусмотрены круглые отверстия (17). Эти круглые отверстия (17) представляют собой типовые соединения для входа (11) в пластинчатый теплообменник (9) и выхода (12) из пластинчатого теплообменника (9) двух разных текучих сред. Внутри теплообменной пластины (1), изображенной на Фиг.1, пунктирной линией обозначен квадрат. Соответствующая часть поверхности теплообменной пластины (1) показана в увеличенном масштабе в правой части Фиг.1. Благодаря увеличенному масштабу на этом чертеже ясно видны расположенные по определенной схеме первые выпуклости (2) и вторые выпуклости (3) теплообменной пластины (1). Как первые выпуклости (2), так и вторые выпуклости (3) подняты в противоположных направлениях на заданный уровень относительно стандартной пластины (18). Боковые стороны выпуклостей (2, 3) имеют угол наклона приблизительно 45 градусов. Указанную деформацию легко осуществить посредством штамповки. В отличие от рисунка «в елочку» расположение по определенной схеме выпуклостей (2, 3) в данной теплообменной пластине (1) легко выполнимо в процессе штамповки, так как требует сравнительно небольшой деформации листов при штамповке пластин. Таким образом существенно снижен риск появления трещин в теплообменной пластине (1).

Из первых выпуклостей (2) и вторых выпуклостей (3) образован первый рисунок, состоящий из первых выпуклостей (2), и второй рисунок, состоящий из вторых выпуклостей (3). В данном варианте осуществления теплообменной пластины (1) первые выпуклости (2) и вторые выпуклости (3) имеют по существу плоские первые вершины (4) и плоские вторые вершины (5) с соответствующей первой поверхностью и соответственно второй поверхностью. Как видно из Фиг.1, площадь поверхности каждой отдельной первой вершины (4) первых выпуклостей (2) меньше площади поверхности каждой отдельной второй вершины (5) вторых выпуклостей (3). Так как количество первых выпуклостей (2) и вторых выпуклостей (3) по существу одинаковое, суммарная площадь поверхности первых вершин (4) первых выпуклостей (2) также меньше суммарной площади поверхности вторых вершин (5) вторых выпуклостей (3).

В процессе изготовления теплообменника (9) из ряда теплообменных пластин (1) выполнено соединение теплообменных пластин (1) так, что, например, первые поверхности (4) одной пластины (1) жестко соединены посредством пайки мягким или твердым припоем или посредством клея с первыми поверхностями (4) нижней пластины (1), и аналогично, вторые поверхности (5) одной пластины (1) жестко соединены посредством пайки мягким или твердым припоем или посредством клея со вторыми поверхностями (5) верхней пластины (1), как показано, например, на Фиг.3. Благодаря сравнительно большим площадям первых поверхностей (4) и вторых поверхностей (5) в данном варианте осуществления изобретения обеспечены сравнительно прочные соединения. На Фиг.3 показано сцепление (10) материалов соответственно между двумя смежными первыми поверхностями (4) и двумя смежными вторыми поверхностями (5). Сцепление (10) материалов выполнено при помощи любого известного в данной области техники технологического процесса, например, посредством пайки мягким или твердым припоем, клейки или другого аналогичного технологического процесса.

В процессе эксплуатации теплообменник (9) заполнен текучими средами, находящимися под давлением, стремящимся разделить теплообменные пластины (1), при этом возможно, что две рабочие текучие среды имеют разное давление. Кроме того, возможно расширение теплообменных пластин (1) под воздействием повышенных температур текучих сред. Благодаря рисунку, образованному из первых и вторых выпуклостей (2, 3), все напряжения, возникшие в материале пластины, направлены по существу в направлении материала пластины, следовательно, изгибающие моменты либо отсутствуют, либо очень незначительны. Отсутствие изгибающих моментов увеличивает прочность и срок службы конструкции. Кроме того, прочность теплообменника (9) повышена благодаря сравнительно большим площадям поверхности (10) соприкосновения между первыми и вторыми выпуклостями (2, 3). За счет такого повышения прочности возможно изготовление теплообменных пластин (1) из более тонкого листового металла. Как вариант, при использовании листового металла обычной толщины 0,4 мм предусмотрено давление разрыва теплообменника (9), равное 600 бар, в то время как для стандартного теплообменника с рисунком «в елочку» аналогичное давление составляет 200 бар.

Кроме того, благодаря предложенному теплообменнику (9) имеется возможность адаптации противоположных сторон, как это часто требуется, к разным давлениям текучих сред.

На Фиг.2 показана боковая проекция первых (2) и вторых (3) выпуклостей по линиям А и В, обозначенным соответственно пунктирной и сплошной линией.

За счет придания первым (2) и вторым (3) выпуклостям такой формы, что они имеют разные площади поверхности, а именно первую (4) и вторую (5) площади поверхности, прежде всего предусмотрена возможность параметры потока, которые влияют на значения падения давления текучих сред, задавать разными по двум сторонам каждой пластины (1) и, следовательно, обеспечить разные параметры для двух рабочих текучих сред. Кроме того, благодаря разному размеру зон (4, 5) соприкосновения двух прилегающих пластин (1) и соединению зон соприкосновения (4, 5) за счет сцепления (10) материалов, предусмотрена такая конструкция конечного теплообменника (9), что он обладает повышенным сопротивлением потоку одной текучей среды и пониженным сопротивлением потоку другой текучей среды.

Следовательно, возможно конструирование конечных теплообменников (9) в соответствии со специфическими требованиями. Например, возможно предусмотреть в конструкции такие абсолютные и относительные размеры и распределение первых (2) и вторых (3) выпуклостей, которые обеспечивают специфические скорости потока и/или значения падения давления. В то же время предусмотрена возможность задания размера зон (4, 5) соприкосновения теплообменных пластин (1) в зависимости от требуемой прочности.

В показанном на чертежах первом варианте осуществления изобретения как поверхности первых выпуклостей (2), так и поверхности вторых выпуклостей (3) имеют овальную форму с удлиненным диаметром, то есть главной осью эллипса, ориентированным по существу в направлении потока текучей среды. Таким образом, поперечное сечение в направлении потока текучей среды минимизировано, в результате чего снижено гидравлическое сопротивление текучей среды и, следовательно, уменьшено падение давления текучей среды.

В первых экспериментах продемонстрировано, что плоские вершины (4) и (5) эллиптической формы предпочтительнее вершин круглой формы. Некоторые данные указывают на то, что круглые формы ведут к образованию трещин в боковых стенках первых (2) и/или вторых (3) выпуклостей. В то время как прочность сцепления (10) материалов между прилегающими теплообменными пластинами (1) в большой степени зависит от площади поверхности плоских вершин (4) и (5), допустимая нагрузка на стенки очень сильно зависит от периметра и толщины листа пластины. Если толщину пластин изменить, чтобы получить аналогичную прочность стенок и соединений (10), то это негативно сказалось бы на эффективности теплообмена теплообменника (9). При эллиптической форме первых (2) и/или вторых (3) выпуклостей периметр легко увеличить, оставив прежнюю толщину листа и/или поверхность соединений (10).

Для полноты описания следует заметить, что варианты изобретения не исключают также и любые другие соответствующие формы первых (2) и/или вторых (3) выпуклостей. В частности за счет использования различных форм имеется возможность увеличения длины по периметру без увеличения площади поверхностей соединений (10).

На Фиг.3 представлен вид сбоку, если смотреть параллельно линиям А и В, показанным на Фиг.1, на ряд теплообменных пластин (1), соединенных друг с другом за счет сцепления (10) материалов. На чертеже видны сформированные каналы (6, 7) с разными поперечными сечениями. Каналы (6) большего размера образованы теплообменными пластинами (1) между первыми выпуклостями (2) с первыми вершинами (4), имеющими меньшие поверхности. Конечно, за счет соединений между первыми вершинами (4) меньшего размера обеспечено более слабое соединение, чем за счет соединений между вторыми вершинами (5) большего размера. Кроме того, между вторыми выпуклостями (3) образованы вторые каналы (7) меньшего размера. Однако, благодаря более прочным механическим соединениям (10) между вторыми вершинами (5) большего размера обеспечена возможность использования вторых каналов (7) меньшего размера под текучую среду, находящуюся под более высоким давлением.

В соответствии с вариантом осуществления теплообменной пластины (1), который показан на Фиг.1-3, первые (2) и вторые (3) выпуклости расположены симметрично в прямоугольной сетке, причем первые (2) и вторые (3) выпуклости находятся в каждой второй точке сетки. Таким образом, они расположены, чередуясь друг с другом вдоль нескольких параллельных линий, причем промежутки между первыми (2) и вторыми (3) выпуклостями равны, а промежутки между этими параллельными линиями также равны. В этом случае каналы (6, 7), образованные для текучих сред, проходят по существу вдоль зигзагообразной линии. Другими словами, соответствующая текучая среда не принуждена к течению по гребням и желобкам, как это имеет место в случае рисунка «в елочку». Вместо этого имеет место лишь ее столкновение с закругленными "колоннообразными" суживающимися каналами, сформированными первыми (2) и вторыми (3) выпуклостями в точках соединений (10) между собранными в пакет теплообменными пластинами (9).

Естественно, первые (2) и вторые (3) выпуклости по-прежнему будут вызывать определенные изменения значения скорости потока текучей среды и направления, а также некоторую турбулентность в текучей среде. Однако известно, что устранять турбулентности полностью в большинстве случаев нежелательно, так как обычному ламинарному течению текучей среды присуща меньшая интенсивность теплопередачи. При помощи предложенной схемы расположения выпуклостей (2, 3) обеспечены изменения теплового потока в текучей среде от слабых до умеренных значений. В результате, для заданной средней скорости потока текучей среды в теплообменнике (9) обеспечено более низкое падение давления на единицу переданного тепла. Следовательно, также уменьшена механическая энергия, ее потребление на единицу переданного тепла для перемещения текучей среды через теплообменник (9), в частности, по сравнению с теплообменниками с рисунком «в елочку».

Для обеспечения улучшенных характеристик потока текучей среды первые (4) и вторые (5) плоские верхние поверхности расположены так, что своим наибольшим диаметром или главной осью эллипса они по существу проходят в направлении, параллельном направлению потока текучей среды в теплообменнике (9). Направление потока в теплообменнике определено, например, направлением локального основного потока текучей среды, усредненным по ряду выпуклостей (2, 3).

Тем не менее, предусмотрено и такое расположение, при котором их наибольший диаметр расположен под любым углом к направлению потока текучей среды