Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способам преобразования механической энергии в потенциальную энергию сжатого газа и наоборот, и может быть использовано для организации рабочего цикла в двигателях внутреннего сгорания, компрессорах, детандерах и других поршневых машинах. Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа заключается в циклическом изменении объема газа и периодическом обновлении газа в этом объеме через каналы подвода и отвода газа. Указанный объем газа заключен между цилиндром и помещенным внутрь него поршнем и изменяется при их перемещении относительно друг друга. Цилиндр и поршень выполняют в виде полых стаканов, имеющих дно и обечайку. Стаканы обращены открытыми торцами друг к другу и выполнены с гарантированным зазором между обечайками. Зазор заполняют жидкостью. Цилиндр и поршень с жидкостью помещают в поле действия потенциальных сил таким образом, что разница статических давлений столбов жидкости внутри поршня и в зазоре компенсирует разницу давления газа внутри поршня и внешнего давления, воздействующего на поверхность жидкости в зазоре. Изобретение позволяет повысить КПД процесса за счет уменьшения потерь на трение и приближения процесса сжатия к изотермическому процессу. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения, а именно к способам преобразования механической энергии в потенциальную энергию сжатого газа и наоборот, и может быть использовано для организации рабочего цикла в компрессорах, двигателях внутреннего сгорания, детандерах и других поршневых машинах.

Из уровня техники известен способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающийся в циклическом изменении объема газа, заключенного между цилиндром и помещенным внутрь него поршнем, при их перемещении относительно друг друга и периодическом обновлении газа в указанном объеме через каналы подвода и отвода газа (см. патент GB 191209061, кл. F02B 57/08, опубл. 31.10.1912). Недостатками известного способа являются низкий коэффициент преобразования энергии из-за высоких механических потерь на трение в паре поршень - цилиндр, необходимость применения смазки, и, как следствие, - загрязнение сжимаемого газа маслом, а также невозможность получения степени сжатия газа в одной ступени более 10 атм, т.к. при большем сжатии газ нагревается до температуры более 250°С, что приводит к быстрому выгоранию смазочного масла.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении КПД процесса за счет уменьшения потерь на трение и приближения процесса сжатия к изотермическому процессу. Поставленная задача решается, а технический результат достигается тем, что согласно способу взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающемуся в циклическом изменении объема газа, заключенного между цилиндром и помещенным внутрь него поршнем, при их перемещении относительно друг друга и периодическом обновлении газа в указанном объеме через каналы подвода и отвода газа, цилиндр и поршень выполняют в виде полых стаканов, имеющих дно и обечайку и обращенных открытыми торцами друг к другу, с гарантированным зазором между обечайками, зазор, частично цилиндр и поршень заполняют жидкостью, причем цилиндр и поршень с жидкостью помещают в поле действия потенциальных сил таким образом, что разница статических давлений столбов жидкости внутри поршня и в зазоре компенсирует разницу давления газа внутри поршня и внешнего давления, воздействующего на поверхность жидкости в зазоре. Цилиндр и поршень с жидкостью предпочтительно помещают в поле действия гравитационных или центробежных сил. В качестве жидкости может быть использована вода, расплав или раствор. Жидкость постоянно или периодически добавляют и обновляют.

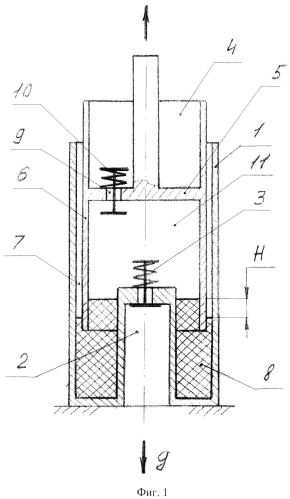

На фиг.1 представлен компрессор, работающий согласно предлагаемому способу в поле гравитационных сил (цикл всасывания);

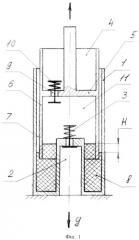

на фиг.2 - то же, что на фиг.1 (цикл нагнетания);

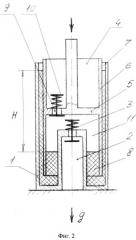

на фиг.3 представлен компрессор с объединенными поршнями в объединенных цилиндрах, работающий согласно предлагаемому способу в поле центробежных сил;

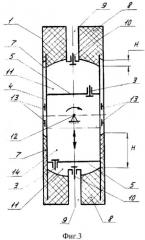

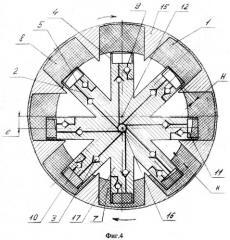

на фиг.4 - то же, что на фиг.3, с несколькими веерообразно расположенными поршнями и цилиндрами.

Простейший компрессор, в котором может быть реализован предлагаемый способ, представлен на фиг.1-2 и состоит из неподвижного цилиндра 1 в виде полого стакана, снабженного каналом 2 отвода сжатого воздуха и самодействующим выпускным клапаном 3. Внутри цилиндра размещен поршень 4, имеющий дно 5 и цилиндрическую обечайку 6. Между обечайкой 6 поршня 4 и внутренней поверхностью обечайки цилиндра 1 имеется гарантированный кольцевой зазор 7, который заполнен жидкостью 8. В качестве жидкости 8 может быть применена или вода, или растворы солей, щелочей, или расплав вещества, стойкого к окислению и деструкции при высоких температурах (например, расплавленное стекло или соль). В дне 5 поршня 4 выполнен канал 9 подвода воздуха с самодействующим впускным клапаном 10. Дно 5 поршня 4, внутренняя поверхность его обечайки 6 и свободная поверхность жидкости 8, находящейся в поршне 4, образуют замкнутую полость 11 воздуха, объем которой циклически изменяется при возвратно-поступательном движении поршня 4 в цилиндре 1. Система расположена в поле силы тяжести g. Для восполнения объема жидкости 8, неизбежно уменьшающейся за счет испарения и уноса с потоком сжатого газа, а также для замещения нагревающейся от сжатия газа жидкости 8, предусмотрен насос, постоянно подкачивающий жидкость 8 в цилиндр 1 (на чертеже не показан).

Компрессор, изображенный на фиг.1-2, работает следующим образом.

При начале движения поршня 4 вверх (см. фиг.1) в полости 11 создается некоторое разряжение воздуха, под действием разницы давлений атмосферного воздуха и давления воздуха в полости 11 открывается впускной клапан 10 и, при дальнейшем ходе поршня 4 вверх, увеличивающаяся в объеме полость 11 наполняется атмосферным воздухом. Выпускной клапан 3 при этом закрыт. Разница давлений атмосферного воздуха и воздуха в полости 11 во время такта всасывания перемещает жидкость 8 таким образом, что разница статических давлений жидкости 8, находящейся в поле силы тяжести, обусловленная разницей «Н» высот столбов жидкости в поршне 4 и зазоре 7, компенсирует разницу давлений воздуха в атмосфере и в полости 11.

При начале движения поршня 4 вниз (см. фиг.2) впускной клапан 10 закрывается, выпускной клапан 3 тоже пока закрыт, происходит уменьшение объема полости 11 и сжатие в ней воздуха. После сжатия воздуха в полости 11 до требуемого давления открывается выпускной клапан 3 и, при продолжающемся движении поршня 4 вниз, сжатый воздух из полости 11 через выпускной канал 2 отводится потребителю. Далее поршень 4 начинает движение вверх и цикл работы компрессора повторяется. Разница давлений атмосферного воздуха и воздуха в полости 11 во время такта сжатия и нагнетания перемещает жидкость 8 таким образом, что разница статических давлений жидкости 8, находящейся в поле силы тяжести, обусловленная разницей «Н» высот столбов жидкости в поршне 4 и зазоре 7, всегда компенсирует разницу давлений воздуха в атмосфере и в полости 11. При сжатии воздуха в полости 11 его температура повышается, что за счет теплоотдачи приводит к нагреванию жидкости 8. Подкачивающий насос (на чертеже не показан) постоянно добавляет новую холодную жидкость 8 в цилиндр 1. При этом высота верхнего открытого торца цилиндра 1 выбрана с таким расчетом, чтобы при каждом цикле сжатия излишки жидкости 8 из зазора 7 переливались через верхний край цилиндра 1, после чего эти излишки нагретой жидкости 8 утилизируются.

Максимальная степень сжатия воздуха в данной конструкции компрессора прямо пропорциональна ускорению свободного падения, плотности жидкости 8 и разнице высот жидкости в поршне 4 и в кольцевом зазоре 7. Поэтому, для повышения степени сжатия воздуха, целесообразно использовать жидкости с высокой плотностью, например ртуть или растворы солей, например растворы бромида кальция, бромида цинка, хлорида цинка, или их смеси с плотностью до 2200 кг/куб.м. В вышеописанной конструкции компрессора, по сравнению с общеизвестными конструкциями поршневого компрессора, отсутствуют боковые силы, прижимающие поршень к цилиндру, отсутствует непосредственный контакт боковых поверхностей поршня и цилиндра, что значительно уменьшает потери на трение. Максимальная степень сжатия ограничена температурой испарения применяемой жидкости, но, при условии постоянного обновления жидкости, температура сжимаемого газа может значительно превышать температуру испарения жидкости. Кроме того, охлаждение сжимаемого газа постоянно обновляющейся холодной жидкостью приближает процесс сжатия газа к изотермическому сжатию, что также повышает КПД работы компрессора.

В другом варианте реализации способа компрессор (фиг.3) состоит из наружного корпуса, вращающегося вокруг неподвижной оси 12 и выполненного в виде цилиндрической трубы с глухими торцами, объединяющей два цилиндра 1. Дно каждого цилиндра снабжено каналами 9 подвода воздуха, заканчивающимися впускным клапаном 10. Внутри наружного корпуса установлен внутренний корпус, объединяющий два поршня 4 и выполненный с возможностью совершения возвратно-поступательного движения по направляющим 13. Внутренний корпус выполнен в виде цилиндрической трубы с двумя перегородками, каждая из которых представляет собой дно 5 одного из поршней 4, делящими его на три части. В дне 5 каждого поршня 4 расположен выпускной клапан 3. Между внутренней цилиндрической поверхностью наружного корпуса и наружной цилиндрической поверхностью внутреннего корпуса имеется кольцевой зазор 7, сообщающийся с атмосферой. Внутри зазора, а значит внутри наружного корпуса и поршней 4, помещена жидкость 8, которая при вращении прижимается центробежными силами к торцам цилиндров 1 наружного корпуса. Между свободными поверхностями жидкости 8 у двух торцов цилиндров 1 и дном 5 поршней 4 образуются рабочие полости 11, объем которых попеременно изменяется при возвратно-поступательном движении внутреннего корпуса в виде поршней 4. Между дном 5 одного поршня 4 и дном другого образована буферная полость 14, соединенная с каналом отвода воздуха и отделенная от рабочих полостей 11 выпускными клапанами 3.

Компрессор, изображенный на фиг.3, работает следующим образом. Наружному корпусу из цилиндров 1 с размещенным в нем внутренним корпусом из поршней 4 придают вращательное движение вокруг оси 12, при этом жидкость 8 центробежными силами прижимается к торцам цилиндров 1. При поступательном движении внутреннего корпуса, состоящего из поршней 4, от верхнего торца к нижнему торцу в верхней полости 11 создается некоторое разряжение воздуха, под действием разницы давлений атмосферного воздуха и давления воздуха в верхней полости 11 открывается впускной клапан 10 и, при дальнейшем движении, увеличивающаяся в объеме верхняя полость 11 наполняется через впускной канал 9 атмосферным воздухом. Выпускной клапан 3 при этом закрыт. Разница давлений атмосферного воздуха и воздуха в верхней полости 11 во время такта всасывания перемещает жидкость 8 таким образом, что разница статических давлений жидкости 8, находящейся в поле центробежных сил, обусловленная разницей «Н» высот столбов жидкости в полости 11 и в зазоре 7, компенсирует разницу давлений воздуха в атмосфере и в полости 11.

Параллельно, в это же время, в нижней полости 11 впускной клапан 10 закрывается, выпускной клапан 3 тоже пока закрыт, происходит уменьшение объема нижней полости 11 и сжатие в ней воздуха. После сжатия воздуха в этой полости 11 до требуемого давления открывается выпускной клапан 3 и, при продолжающемся движении корпуса из поршней 4 от верхнего торца к нижнему, сжатый воздух из нижней полости 11 через выпускной клапан 3 поступает в полость 14, откуда через канал отвода воздуха (на фиг.3 не обозначен) отводится потребителю. При реверсе движения внутреннего корпуса из поршней 4 нижняя полость 11 становится всасывающей, а верхняя - нагнетательной.

Максимальная степень сжатия воздуха в данной конструкции компрессора прямо пропорциональна центростремительному ускорению, плотности жидкости 8 и разнице высот жидкости в верхней и нижней полостях 11 и в кольцевом зазоре 7.

В вышеописанной конструкции компрессора, по сравнению с общеизвестной конструкцией поршневого компрессора, отсутствуют боковые силы, прижимающие поршень к цилиндру, отсутствует непосредственный контакт боковых поверхностей поршня и цилиндра, что значительно уменьшает потери на трение. Максимальная степень сжатия ограничена температурой испарения применяемой жидкости, но, при условии постоянного обновления жидкости, температура сжимаемого газа может значительно превышать температуру испарения жидкости. Кроме того, охлаждение сжимаемого газа постоянно обновляющейся холодной жидкостью приближает процесс сжатия газа к изотермическому сжатию, что также повышает КПД работы компрессора.

На фиг.4 схематично изображен третий вариант компрессора для сжатия атмосферного воздуха, в котором реализован предлагаемый способ. Компрессор состоит из наружного, вращающегося вокруг неподвижной оси 12 корпуса 15, включающего восемь соединенных между собой цилиндров 1, размещенных открытыми торцами к оси вращения 12, и внутреннего, вращающегося вокруг неподвижной оси 16, ротора 17, включающего восемь соединенных между собой поршней 4. Поршни 4 представляют собой полые стаканы, обращенные открытыми торцами от оси вращения 16, при этом поршни 4 заходят в цилиндры 1. Оси вращения 12 и 16 параллельны между собой и смещены друг относительно друга на эксцентриситет «е».

Каждый из поршней 4 имеет впускной клапан 10, соединенный через канал 9 подвода воздуха с атмосферой, и выпускной клапан 3, соединенный с каналом 2 отвода воздуха высокого давления. Зазоры 7 и цилиндры 1 заполнены жидкостью 8. Между дном 5 поршней 4 и свободной поверхностью жидкости 8 образуются замкнутые полости 11, циклически изменяющие свой объем по мере вращения корпуса 15 совместно с ротором 17.

Компрессор, изображенный на фиг.4, работает следующим образом.

При совместном вращении корпуса 15 с ротором 17 поршни 4 периодически погружаются в жидкость 8, находящуюся в цилиндрах 1, и выходят из нее. Соответственно, периодически изменяется объем замкнутых полостей 11. При увеличении объема какой-либо из полости 11 автоматически закрывается выпускной клапан 3 в ней и открывается впускной клапан 10. Атмосферный воздух заполняет полость 11 до достижения ею максимального объема. Дальнейшее взаимное вращение корпуса 15 и ротора 17 приводит к уменьшению объема данной полости 11, происходит сжатие воздуха до определенного давления, на которое настроен выпускной клапан 3. Затем выпускной клапан 3 данной полости 11 открывается и происходит вытеснение сжатого воздуха в канал 2 отвода воздуха. Впускной клапан 3 в данной полости 11 при этом закрыт. Таким образом, происходит циклическое всасывание атмосферного воздуха, его сжатие и вытеснение в канал высокого давления в каждой из восьми полостей 11.

Описанный компрессор прост по конструкции, в нем отсутствуют возвратно-поступательные движения исполнительных органов, а также отсутствует трение скольжения, что приводит к более высокому КПД, чем у прототипа.

Изложенные варианты выполнения устройств, реализующих заявленный способ, являются лишь примерами и не ограничивают объем притязаний, изложенных в формуле. При этом предлагаемый способ, реализованный в любом устройстве, благодаря использованию жидкости в потенциальном поле для компенсации давления позволяет значительно повысить КПД процесса за счет уменьшения потерь на трение и приближения процесса сжатия к изотермическому процессу.

1. Способ взаимного преобразования механической энергии и потенциальной энергии сжатого газа, заключающийся в циклическом изменении объема газа, заключенного между цилиндром и помещенным внутрь него поршнем, при их перемещении относительно друг друга и периодическом обновлении газа в указанном объеме через каналы подвода и отвода газа, отличающийся тем, что цилиндр и поршень выполняют в виде полых стаканов, имеющих дно и обечайку и обращенных открытыми торцами друг к другу, с гарантированным зазором между обечайками, зазор, частично цилиндр и поршень заполняют жидкостью, причем цилиндр и поршень с жидкостью помещают в поле действия потенциальных сил таким образом, что разница статических давлений столбов жидкости внутри поршня и в зазоре компенсирует разницу давления газа внутри поршня и внешнего давления, воздействующего на поверхность жидкости в зазоре.

2. Способ по п.1, отличающийся тем, что цилиндр и поршень с жидкостью помещают в поле действия гравитационных сил.

3. Способ по п.1, отличающийся тем, что цилиндр и поршень с жидкостью помещают в поле действия центробежных сил.

4. Способ по п.1, отличающийся тем, что в качестве жидкости используют воду.

5. Способ по п.1, отличающийся тем, что в качестве жидкости используют расплавы или растворы веществ.

6. Способ по п.1, отличающийся тем, что жидкость постоянно или периодически добавляют и обновляют.