Роторный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к двигателям внутреннего сгорания. Роторный двигатель внутреннего сгорания состоит из корпуса, ограниченного главным блоком с цилиндрической полостью, в которую помещен узел компонентов кожуха (6) цилиндрической формы. В кожух (6) помещен ротор (13) в форме цилиндрического тела, имеющий узлы осевого уплотнения. На ротор (13) наложена дополнительная деталь (11), представляющая собой крышку ротора и опорную базу соединения с передним эксцентриком (8а). Ротор (13) имеет разрезы, которые имеют поворотные скользящие направляющие элементы (15) для соединения разделителей (17) с ротором (13). В разрезы ротора (13) помещен узел разделителей (17). Главный вал (8) содержит эксцентрики (8а) и (8b). Ротор (13) установлен на эксцентрики (8а) и (8b) с возможностью свободного вращения в передней опоре (7) и задней опоре (9). Ротор (13) вращается вокруг своей оси за счет сопряжения прикрепленной к нему сателлитной шестерни (13с) со стационарной планетарной шестерней (20). Ось вращения эксцентриков (8а) и (8b) совпадает с центральной осью главного вала (8), которая также совпадает с центральной осью кожуха (6). В каждой фазе рабочего цикла двигателя (А) сохраняется постоянный угол между концом опорного разделителя (17) и внутренней поверхностью кожуха (6), равный 90°. Изобретение направлено на повышение долговечности, надежности и эффективности двигателя. 2 н. и 2 з.п. ф-лы, 26 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к двигателю внутреннего сгорания, преимущественно к двигателю внутреннего сгорания, известного в технической литературе как «роторный двигатель», применяющемуся в транспортных средствах, промышленном оборудовании и в других областях, в которых необходимо применение двигателей внутреннего сгорания.

Этот роторный двигатель с отличительными изобретательским замыслом, долговечностью и характеристиками отличается от любого другого подобного двигателя тем, что является воплощением принципиально новой изобретательской концепции, и, обладая четкими отличительными признаками, такими как исключительно высокая герметичность между камерами, надежность в сочетании с высокой производительностью, минимальные механические потери, и особыми качествами, реализация которых технически и экономически возможна в отношении всех классов спецификаций двигателей, работающих по принципу преобразования энергии химической реакции в механическую энергию во время цикла впуска, сжатия, сгорания и расширения и выпуска горючей или поддерживающей горение смеси внутри камер сгорания.

Эти отличительные признаки и надежность могут быть воплощены путем создания роторного двигателя с исключительной долговечностью и производительностью, эксплуатационный ресурс которого превосходит или сопоставим с эксплуатационным ресурсом традиционных и практически монопольно присутствующих на рынке роторно-поршневых двигателей.

К качествам роторного двигателя, являющегося объектом настоящего изобретения, относятся исключительно высокие характеристики, исключительно высокая герметичность между камерами, а также низкий уровень шума, и, кроме того, умеренное количество горючего, сжигаемого во время непрерывного цикла сгорания. Также к исключительным характеристикам можно отнести ограниченное потребление горючего, в результате чего снижается выхлоп газа и твердых частиц во время работы двигателя, что соответствует современным экологическим и экономическим требованиям.

Представленный роторный двигатель также отличается исключительными характеристиками, относящимися к эргономике, обладая низким уровнем шума и вибрации, что повышает комфортность для пользователей оборудования, приводимого от этого двигателя, преимущественно, для водителей и пассажиров транспортных средств.

Совокупность представленных признаков обеспечивает такие свойства роторного двигателя, как высокая конкурентоспособность на рынке, где присутствуют несколько решений по моторизации, и эта конкурентоспособность усиливается тем, что реализация изобретения подразумевает промышленные расходы, почти эквивалентные или даже меньшие, по сравнению с оцениваемыми расходами на производство роторных двигателей, таких как двигатель Ванкеля, самый выдающийся из современных двигателей, созданных по этому принципу, который отличается сниженными затратами в ряду роторных двигателей.

Следовательно, можно заключить, что роторный двигатель по изобретению обладает оригинальным выполнением, долговечностью и изобретательским замыслом и является новым, характеризуется изобретательским уровнем и промышленной и коммерческой применимостью, удовлетворяя требованиям к патентоспособности, а именно, к патенту на изобретение.

Уровень техники

Из уровня техники известно большое количество двигателей, работающих по принципу внутреннего сгорания, также известных как двигатели взрывного действия. Квалифицированному специалисту очевидны недостатки известных двигателей, которые преодолеваются с помощью роторного двигателя по изобретению, принимая во внимание рабочие характеристики, долговечность, сниженные расходы на производство и потребление горючего, надежность и экологические соображения.

Двигатели внутреннего сгорания: также известные в технической литературе как «двигатели взрывного действия», могут быть описаны как машины, функция которых заключается в передаче механической энергии промышленному оборудованию и транспортным средствам. Эти двигатели работают по принципу сгорания (взрыва) горючей или поддерживающей горение смеси внутри камеры, которая воспламеняется от искры или под действием высокой температуры.

Типы двигателей внутреннего сгорания: среди этих двигателей, отличающихся экономической надежностью и налаженностью серийного производства, наибольшим спросом пользуются двигатели для транспортных средств. Среди последних можно выделить:

a) Двухтактный двигатель: отличается высокой частотой вращения и, следовательно, большой мощностью, даже при простом конструктивном принципе. Его работа может быть описана как двухтактный цикл, необходимый для совершения полного оборота коленвала.

Недостатком этого типа двигателя является то, что для получения большой мощности требуется большой расход горючего. В свою очередь это означает высокое количество выбросов токсичных газов и твердых частиц в атмосферу, что противоречит современным требованиям, которые диктуют необходимость использования экологически безопасных изделий.

b) Четырехтактный двигатель: обеспечивает высокую мощность в режимах относительно низкой частоты вращения в сравнении с двухтактным двигателем, однако его конструктивный принцип характеризуется наличием большого количества комплектующих деталей как неподвижных, так и подвижных. Его работа требует двух полных оборотов коленвала для завершения цикла.

Несмотря на то, что эти двигатели более экономичны с точки зрения расхода горючего, они характеризуются высоким уровнем вибрации, большими механическими потерями, а также большим количеством комплектующих деталей, что означает высокие затраты на производство, а также высокие затраты на техническое обслуживание и высокую вероятность наличия дефектов.

c) Дизельный двигатель: работает по принципу поглощения атмосферного воздуха внутри камеры сгорания, где внутренняя температура повышается более чем до 600°С, горючее (дизельное топливо) впрыскивается непосредственно в камеру и начинается процесс сгорания.

В отличие от роторно-поршневых двигателей, двухтактные и четырехтактные двигатели не работают на дизельном топливе, этот тип двигателя не требует системы зажигания для начала процесса сгорания. Однако, несмотря на то, что дизельные двигатели широко используются, преимущественно, на больших транспортных средствах и грузовиках, они, очевидно, характеризуются большим количеством выбросов газа и твердых частиц в атмосферу. Они также характеризуются сильной вибрацией, к тому же, конструкция таких двигателей неизбежно делает их тяжелыми и шумными, преимущественно вследствие высокой степени сжатия.

d) Роторный двигатель: характеризуется упрощенным конструкционным принципом, относящимся к роторно-поршневым двигателям, которые характеризуются наличием ротора (или роторов), вращающегося в кожухе. Такие двигатели чрезвычайно компактны и легки. Однако их применение в транспортных средствах ограничено, главным образом, законодательно, вследствие высокого расхода топлива и выбросов загрязняющих веществ.

Можно также упомянуть другие типы двигателей, такие как реактивные двигатели; турбинные (газотурбинные и авиационные) и ракетные двигатели.

Учитывая объем притязаний настоящего изобретения, будут рассмотрены только роторные двигатели. Существует несколько разных вариантов такого типа двигателя, в которых этот конструкционный и функциональный принцип применен к двигателям внутреннего сгорания, описанным в обширной технической литературе, и который, в общих чертах, сводится к тому, что почти все такие двигатели основаны на базовом принципе роторного двигателя, который был изобретен, запатентован и сконструирован Феликсом Ванкелем [Felix Wankel] в 1940-х годах. Относительно двигателей Ванкеля мы можем заметить, что, в общем, эти двигатели имеют одну и ту же проблему непостоянной перпендикулярности между делителями камеры и соответствующим кожухом, что значительно ухудшает герметичность и внутреннюю очистку - факт, характеризующий такие двигатели как сильно загрязняющие атмосферу и неэкономичные, что препятствует массовому производству таких двигателей.

Учитывая это утверждение, заявитель полагает, что необходимо детальное изучение двигателя Ванкеля, в котором анализ его конструкционного принципа и характеристик послужил бы основой для совокупных объективных доводов в пользу уже изобретенного роторного двигателя, с использованием двигателя Ванкеля в качестве парадигмы этого анализа.

Двигатель Ванкеля: этот роторный двигатель характеризуется конструкционным принципом, в основе которого лежит наличие одного кожуха, ограничивающего полость, профиль которой имеет приблизительно форму восьмерки, в которой установлен ротор, который имеет приблизительно треугольную форму и который по существу выполняет функцию поршня, применяющегося в традиционных альтернативных двигателях внутреннего сгорания.

В свою очередь, этот ротор установлен на оси вращения, преимущественно эквивалентной оси коленвала.

Чтобы обеспечить герметичность, необходимую для эффективного цикла сгорания, отдельный уплотняющий элемент устанавливается в конце каждой вершины треугольника ротора.

Принцип работы двигателя Ванкеля: этот двигатель имеет четырехтактный цикл работы: впуск, сжатие, рабочий ход, выпуск. Чтобы обеспечить этот цикл, треугольный ротор описывает эксцентрический поворот в отношении оси коленвала (главная ось), причем вершина треугольника ротора описывает движение до равноотстоящего расстояния от стенки полости (или кожуха) камеры.

Таким образом, такое эксцентрическое смещение треугольного ротора вызывает уменьшение или увеличение пространства между выпуклой стороной ротора и стенкой полости кожуха, при котором, когда это пространство увеличивается, гипотетическая смесь впрыскивается в камеру и начинает сжиматься во время последующего уменьшения объема камеры, таким образом, создавая цикл, а именно, упомянутый выше классический четырехтактный цикл.

Преимущества роторного двигателя Ванкеля: среди положительных характеристик можно выделить:

- пониженный уровень вибраций во время работы, благодаря конструкционной простоте, выражающейся в сниженном количестве взаимосвязанных деталей, а также отсутствию инверсии движения определенных деталей в механизме;

- благодаря малому количеству комплектующих деталей, такой двигатель компактен, что облегчает его монтаж в оборудовании и/или транспортном средстве, а также позволяет получить более низкий центр тяжести транспортного средства, что способствует увеличению степени свободы при создании аэродинамических конструкций;

- высокая частота вращения и крутящий момент;

- расход горючего аналогичен эквивалентным роторно-поршневым двигателям;

- более гибкая кривая мощности в сравнении с кривой роторно-поршневых двигателей.

Недостатки роторного двигателя Ванкеля: среди отрицательных характеристик можно выделить:

- ухудшение надежности вследствие несовершенства системы герметизации по краям ротора и стенкам полости камеры (кожуха);

- снижение долговечности, так как принцип герметизации и взаимодействия между неподвижными (кожух) и подвижными (треугольник ротора/уплотнение) деталями провоцирует формирование и накопление твердых частиц;

- сильный нагрев двигателя из-за большой внутренней площади камеры, вызывающий сильный теплообмен горячих газовых масс с корпусом (кожух);

- с точки зрения принципа работы, роторный двигатель Ванкеля реализует конструктивный принцип, обеспечивающий его технические характеристики, в виде ограниченного ротора, формирующего три камеры в каждом кожухе, и уникального взаимодействия между фиксированной шестерней и динамической шестерней, относящегося к ротору для каждой спецификации двигателя;

- затруднительность строгого соблюдения технических условий; и

- необходимость высокой точности монтажа деталей, с очень малыми допусками, практически сводимыми к нулю.

Как очевидно из информации, приведенной выше, роторные двигатели Ванкеля выполняют главную цель - преобразование тепловой энергии в механическую, обеспечивая движение промышленного оборудования или транспортного средства. Однако также очевидно, что эти решения имеют недостатки, относящиеся, в основном, к отличительной надежности, долговечности и характеристикам.

Раскрытие изобретения

С учетом вышеизложенного в данном изобретении представлен новый роторный двигатель, который оптимально использует совокупные преимущества своего принципа работы (в основном, преимущества роторного двигателя Ванкеля), описанные в данном документе, и основан на конструкционном принципе, устраняющем вышеуказанные недостатки.

Представленный роторный двигатель внутреннего сгорания состоит из корпуса, ограниченного главным блоком (4), который имеет впускное сопло (Ad), выпускное сопло (Ех) и свечи зажигания (5). Главный блок (4) закрыт пластиной (3), закрепленной посредством нескольких крепежных элементов (1), например, болтов с шестигранной головкой, и пластиной (21), закрепленной посредством нескольких крепежных элементов (23), например, болтов с шестигранной головкой. Главный блок (4) имеет цилиндрическую полость (4а), в которую помещен узел компонентов кожуха (6), который также имеет цилиндрическую форму, и в который помещен ротор (13) в форме цилиндрического тела, имеющий узел осевого уплотнения (12) и узел осевого уплотнения (14). На ротор (13) наложена дополнительная деталь (11), представляющая собой крышку ротора и опорную базу соединения с передним эксцентриком (8а), прикрепленная посредством нескольких крепежных элементов (10). Ротор (13) имеет разрезы (13а), которые имеют поворотные скользящие направляющие элементы (15) для соединения разделителей (17) с ротором (13), причем разрезы (13а) расположены радиально в роторе (13), а ротор (13) имеет шейку (13b), к которой прикреплена сателлитная шестерня (13с). В разрезы (13а) ротора (13) помещен узел (17) разделителей, который состоит из разделителей (17а), (17b) и (17с), которые соединены между собой посредством кольцеобразных элементов (17а'), (17b') и (17с') соответственно. Каждый разделитель содержит радиальное уплотнение (18), которое касается внутренней стенки кожуха (6), образуя радиальное уплотнение между разделителями (17а), (17b) и (17с) и упомянутым кожухом (6), а также содержит комплект аксиальных уплотнений (16) на боковых поверхностях, которые касаются закрывающей пластины (3) и закрывающей пластины (21), образуя осевое уплотнение между разделителями (17а), (17b) и (17с), закрывающей пластиной (3) и закрывающей пластиной (21). Каждый разделитель (17а), (17b) и (17с) соединен с ротором (13) с помощью соответствующего поворотного скользящего направляющего элемента (15), который прилегает к цилиндрическим полостям на концах разрезов (13а) ротора (13). Двигатель также содержит главный вал (8), содержащий эксцентрики (18а) и (18b), причем ротор (13) установлен на эксцентрики (18а) и (18b) с возможностью свободного вращения в передней опоре (7) и задней опоре (9), а эксцентрики вызывают эпициклическое е движение ротора (13). Указанный главный вал поддерживается опорой (22), установленной на пластине (21), и опорой (2), установленной на пластине (3), при этом ротор (13) вращается вокруг своей оси за счет сопряжения прикрепленной к нему сателлитной шестерни (13 с) со стационарной планетарной шестерней (20).

Внешняя часть ротора(13) может иметь цилиндрическую или многоугольную форму.

Двигатель может быть выполнен с возможностью установки по меньшей мере двух разделителей, определяющих наличие по меньшей мере двух камер сгорания и выполнение по меньшей мере одного рабочего цикла для каждой из камер во время полного поворота (360°) ротора вокруг своей оси одновременно с орбитальным движением ротора, а также выполненный с возможностью параллельной установки нескольких двигателей (А).

Двигатель может быть выполнен с возможностью установки шестерен различных типов.

Двигатель может быть выполнен с возможностью использования конструкции двигателя внутреннего сгорания с двухтактным или четырехтактным циклом.

В другом варианте в представленном роторном двигателе внутреннего сгорания вращательное движение ротора (13) вокруг его центра объединено и синхронизировано с его эпициклическим движением, обусловленным поворотом центра эксцентриков (8а) и (8b). За счет этого ротор (13) может описывать эпициклическое движение внутри кожуха (6), и центр траектории его движения совпадает с центром кожуха (6), причем это движение обеспечивается эпициклическим поворотом центра эксцентриков (8а) и (8b), ось вращения которых совпадает с центральной осью главного вала (8), которая также совпадает с центральной осью кожуха (6). Эксцентрики (8а) и (8b) присоединены к сердечнику ротора (13) посредством опор (7) и (9) скользящим способом, допускающим свободное вращение. При этом в фазе максимального впуска опорный разделитель (17') касается одной из стенок разреза (13а); в фазе сжатия опорный разделитель (17') находится на равном расстоянии от обеих стенок разреза (13а); в фазе сгорания опорный разделитель (17') касается одной из стенок разреза (13а); в фазе расширения опорный разделитель (17') находится на равном расстоянии от обеих стенок разреза (13а); а в фазе выпуска опорный разделитель (17') касается одной из стенок разреза (13а). В каждой фазе рабочего цикла двигателя (А) сохраняется постоянный угол (Θ2) между концом опорного разделителя (17') и внутренней поверхностью кожуха (6), равный 90°.

Таким образом, можно перечислить следующие отличительные и инновационные аспекты нового роторного двигателя:

a) Эквивалентные и/или улучшенные основные характеристики двигателя;

b) Отличительная долговечность, достигаемая благодаря ограниченному износу комплектующих деталей (подвижных и неподвижных), исключительной герметичности между камерами, что значительно снижает потери и обеспечивает превосходную внутреннюю очистку;

c) В отношении пунктов «а» и «b», соответственно, можно отметить снижение затрат и частоты технического обслуживания как профилактического, так и внепланового;

d) Снижение расхода горючего, что касается всех классов горючего: нефтяного, биологического, преимущественно, спирта (из сахарного тростника, кукурузы и т.п.);

e) Минимизация выброса загрязняющих газов и твердых частиц в атмосферу, что отвечает экологическим требованиям;

f) С коммерческой точки зрения, новый конструкционный принцип, идеализированный в роторном двигателе, позволяет увеличить гибкость технических характеристик двигателя, причем одни и те же характеристики подходят к любому типу технических условий в соответствии с областью применения двигателя;

g) Эквивалентные или меньшие затраты на производство в сравнении с серийными роторными двигателями, так как для производства его комплектующих деталей используются аналогичные материалы, оборудование и инструменты; и

h) Как изложено в предыдущих пунктах, совокупность отличительных решений, относящихся к техническим характеристикам, долговечности, надежности, экономии горючего и сниженным затратам на производство, обеспечивает новому роторному двигателю отличительный уровень конкурентоспособности, соответствуя высоким требованиям конечного потребителя.

Очевидно, что преимущества нового роторного двигателя существенны, и его конструкционный принцип основан на технических аспектах, которые не рассматривались в решениях роторных двигателей, известных из предшествующего уровня техники, и эти аспекты будут раскрыты в данном разделе документа.

Парадигма конструирования: изобретение основано на соблюдении принципов, применимых к современным роторным двигателям, установлена причина несовершенства системы герметизации между камерами, а именно, ошибочность принципа, по которому полученная форма не допускает идеальной работы уплотнений, разделяющих камеры, ухудшая герметизацию в точке контакта неподвижных и подвижных деталей двигателя.

Причины несовершенства системы герметизации: в результате наблюдений цикл эксцентрического движения ротора в камере, было обнаружено, что - в сравнении с роторным двигателем Ванкеля - профиль в «восьмерке» полости кожуха не отражает отношения постоянной перпендикулярности между отдельным стержнем уплотняющего элемента и стенкой полости кожуха по всему контуру, в котором эта перпендикулярность соблюдается только в отдельных точках этой полости, когда ротор совершает свое эксцентрическое движение.

Описанное выше обстоятельство позволяет утверждать, что во время работы роторного двигателя Ванкеля, а также в некоторых других двигателях, существуют моменты, когда уплотнение между отдельным стержнем уплотняющего элемента и стенкой полости кожуха несовершенно, так как известные уплотняющие элементы имеют конструкцию и функциональные характеристики, ограничивающие его эффективность. В случае двигателя Ванкеля, например, этот уплотняющий элемент имеет четыре уникальных состояния перпендикулярности между отдельным уплотняющим элементом и полостью кожуха (эти состояния описаны ниже и проиллюстрированы в приложенных чертежах). Также можно видеть, что контактная плоскость между отдельным уплотняющим элементом на краю ротора и полостью (камерой) на всем протяжении цикла является наклонной и формирует несколько углов контакта. Это явление значительно снижает эффективность уплотнения между камерами.

Таким образом, ограниченная эффективность системы герметизации отрицательно сказывается на характеристиках внутренних камер во время классического цикла впуска, сжатия, рабочего хода и выпуска, а это вызывает несколько других функциональных проблем, касающихся долговечности, эффективности, надежности, расхода горючего и выброса загрязняющих веществ.

Решение изобретательской задачи: основываясь на вышеприведенном выводе, был определен принцип нового роторного двигателя, в котором создана эффективная система герметизации между неподвижным элементом (кожух, заключающий в себе внутреннюю часть полости корпуса двигателя) и подвижным элементом (разделители камер), в котором уникальное условие перпендикулярности во время всего функционального цикла существует в области контакта между кожухом и концом каждого разделителя камер с уплотняющими элементами.

Идеализированный конструкционный принцип: новый конструкционный принцип роторного двигателя, обладающий новизной, в котором для соблюдения условия перпендикулярности между концом разделителей камеры с их крайними уплотняющими элементами и внутренней стенкой кожуха, заключающего в себе полость корпуса, необходимо геометрически цилиндрическое выполнение этой полости/кожуха.

Кроме того, ротор, который смонтирован на эксцентрике главной оси, такой как коленвал, может иметь различную геометрическую форму, например, цилиндрическую, эллиптическую или даже многоугольную, а также может применяться особенная органическая форма.

В свою очередь, ротор по изобретению имеет бороздки, выполненные на переходе к разделителям, а также основание для монтажа скользящих направляющих, которые служат подвижным соединением разделителей, количество которых может быть различным в зависимости от технических условий конкретной области применения двигателя.

Что касается разделителей, то они имеют прямолинейный профиль, например, представляют собой стержень с опорами, например, кольцами в его основании, причем этот прямолинейный элемент монтирован в прямолинейных каналах (поворотных направляющих), находящихся на корпусе ротора, нижние опоры допускают монтаж в средней части корпуса главной оси коленчатого типа. Центр опор разделителей совпадает с центром цилиндрической полости (кожух) и с центром главной оси коленчатого типа, позволяя разделителям свободно вращаться, удерживая их стержни в состоянии постоянной перпендикулярности в отношении цилиндрической полости (кожух) во время всего цикла комплекта ротора/разделителей.

При таком конструкционном принципе с функциональной точки зрения разделители совершают концентрическое вращение по отношению к полости камеры, гарантируя, что свободные концы сохраняют состояние нормального соприкосновения по всему контуру внутренней цилиндрической стенки полости во время поворота на 360° комплекта ротора/разделителей, когда они выполняют фазы впуска, сжатия, рабочего хода и выпуска.

Что касается достигнутой функциональности, то центр ротора вращается вокруг центра кожуха, выполняя поступательное движение (траектория, центр которой совпадает с центром кожуха и с основным центром главной оси коленчатого типа). Кроме того, ротор также вращается вокруг своей оси. Его центр вращения совпадает с центром эксцентрика главной оси коленчатого типа. Поступательное (по траектории) движение ротора вызывается движением эксцентрика главной оси, а вращение является результатом задевания за сателлитную шестерню, прикрепленную к ротору, ориентированную так, что неподвижная планетарная шестерня крепится к неподвижной детали (передняя или задняя пластина) или к другому неподвижному элементу.

Согласно изобретению, синхронизированная комбинация обоих движений отличительного ротора, поступательное движение и вращение, вызывает его отклонение и подводит ближе к цилиндрической поверхности полости (кожух), увеличивая и уменьшая объем камер, соответственно и последовательно до каждого угла 90° поворота ротора, который совершается под воздействием планетарной шестерни, прикрепленной к любому неподвижному элементу комплекта над сателлитной шестерней, зафиксированной на роторе по изобретению.

Согласно заявленному конструкционному принципу, при каждом повороте ротора на 90° вокруг своей оси главная ось коленчатого типа принудительно вращается вокруг ее оси на 270°, что приводит к тому, что на каждый поворот ротора на 360° главная ось вращается вокруг ее оси на 1080°, то есть, на три полных оборота.

Также согласно заявленному принципу, три камеры последовательно определяют четыре классических фазы двигателя внутреннего сгорания, то есть: когда ротор отдаляется от кожуха, камера, соответствующая этому положению, увеличивает свой объем, и, следовательно, движение ротора против часовой стрелки совершает фазу впуска в точке, совпадающей с 180°, или 09:00 на циферблате часов. После этой фазы движение ротора против часовой стрелки совершает фазу сжатия/сгорания в точке 270° или 06:00; далее, движение ротора против часовой стрелки совершает фазу расширения (фазовый двигатель) в точке 360°/0° или 03:00; и затем движение ротора против часовой стрелки совершает фазу выпуска и снова запускает фазу впуска в той же камере в точке 90° или 12:00, что последовательно повторяется в трех камерах, когда они проходят четыре классические фазы, в указанных угловых положениях, во время полного оборота ротора вокруг своей оси, когда этот ротор совершает три полных траектории, и, следовательно, вызывает поворот главной оси коленчатого типа на три полных оборота вокруг ее центра. На каждый набор этих движений двигатель совершает полный цикл с тремя сгораниями, по одному в каждой камере.

Важно подчеркнуть, что такой цикл относится только к раскрытому конструкционному принципу, в котором только для примера отношение числа зубьев между планетарной и сателлитной шестерней принято как 1:1,5 и присутствуют три камеры, но не ограничиваясь этим отношением и/или этим количеством камер, так как принцип раскрываемого двигателя допускает отношение «n» между планетарной и сателлитной шестерней, одновременно сопряженных с «n» количеством камер, выполняющих «n» полных циклов сгорания на каждый полный оборот ротора на 360°.

Представленный конструкционный принцип, а также его функциональность, имеют потенциальную ценность в сравнении с логикой, используемой в традиционных роторных двигателях, так как возможно определение «n» разделителей для «n» камер цикла впуска, сжатия, рабочего хода и выпуска и «n» циклов этих четырех полных фаз для каждого полного оборота ротора (для двигателя Ванкеля определены только три камеры, и его конструкционный принцип не допускает изменения этого числа). Этот конструкционный принцип также допускает параллельный монтаж двигателей, определяя конфигурации с несколькими комплектами двигателей, приводящими главную ось коленчатого типа.

Также необходимо подчеркнуть, что раскрываемый конструкционный и функциональный принцип, который является объектом изобретения, может применяться ко всем типам двигателей (с двухтактным или четырехтактным циклом).

Краткое описание чертежей

Для дополнения данного описания и лучшего понимания характеристик изобретения прилагается набор чертежей, на которых представлен примерный, но не ограничивающий, конструкционный принцип и функционирование роторного двигателя Ванкеля с указанием его недостатков, а также раскрывается конструкционный принцип предпочтительного варианта воплощения роторного двигателя по изобретению, в котором:

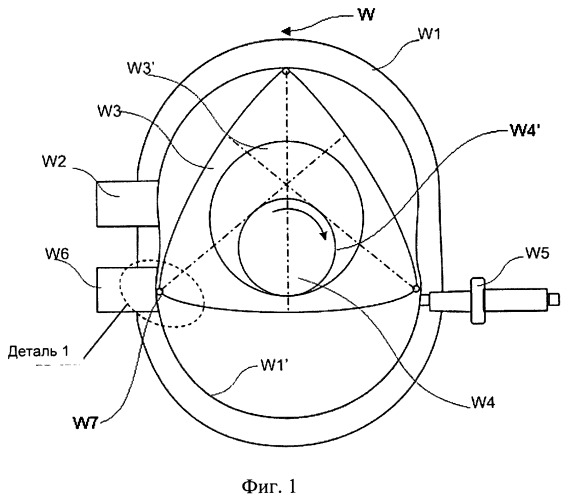

Фиг.1 - наглядное представление роторного двигателя Ванкеля, иллюстрирующее взаимодействие между главными подвижными деталями и полостью неподвижной деталью, или кожухом.

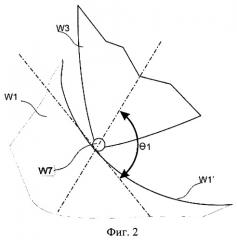

Фиг.2 - увеличенное детальное представление точки контакта между отдельным уплотняющим элементом, установленным на краю ротора, и поверхностью кожуха роторного двигателя Ванкеля с указанием состояния неперпендикулярности между этими комплектующими деталями.

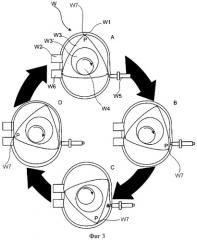

Фиг.3 - наглядное представление цикла впуска, сжатия, рабочего хода и выпуска, выполняемого роторным двигателем Ванкеля, иллюстрирующее различные косые углы контакта между уплотняющим элементом и поверхностью кожуха в форме «восьмерки» во время полного цикла ротора, которые значительно снижают эффективность уплотнения между камерами.

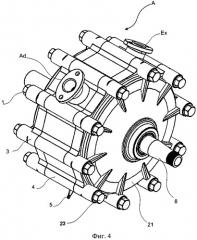

Фиг.4 - вид в перспективе, иллюстрирующий закрытый роторный двигатель в одном из вариантов воплощения с выделением его преобладающего цилиндрического и компактного профиля.

Фиг.5 - вид в перспективе, иллюстрирующий внутренний конструкционный принцип нового роторного двигателя в одном из вариантов воплощения.

Фиг.6 - вид в перспективе, иллюстрирующий новый роторный двигатель в одном из вариантов воплощения, без задней закрывающей пластины, без главного блока и без кожуха, открывающий его подвижные комплектующие детали и планетарную шестерню, которые составляют механизм роторного двигателя, на который подается заявка.

Фиг.6.1 - увеличенный детальный вид в перспективе, иллюстрирующий сопряжение между планетарными шестернями, прикрепленными к любому неподвижному элементу нового роторного двигателя, например, к задней или передней закрывающей пластины, с сателлитной шестерней, прикрепленной к ротору.

Фиг.7 - фронтальный вид без задней закрывающей пластины, иллюстрирующий новый роторный двигатель в одном из вариантов воплощения, открывающий его подвижные комплектующие детали, которые составляют механизм роторного двигателя, на который подается заявка.

Фиг.8 - увеличенное детальное представление точки контакта между уплотняющими элементами, установленными на конце разделителей и цилиндрической поверхностью полости кожуха нового роторного двигателя в одном из вариантов воплощения с указанием состояния фактической перпендикулярности между этими комплектующими деталями во время всего функционального цикла, совершаемого ротором.

Фиг.9 - фронтальный чертеж в разобранном виде в перспективе, иллюстрирующий новый роторный двигатель в одном из вариантов воплощения, открывающий все неподвижные и подвижные комплектующие детали, которые составляют механизм роторного двигателя по изобретению.

Фиг.10 - чертеж в разобранном виде в перспективе, вид сзади, иллюстрирующий ротор и его закрывающую осевую деталь/основание опоры и его крепежные элементы, а также иллюстрирующий на первом плане сателлитную шестерню, прикрепленную к этому ротору в конкретном варианте воплощения.

Фиг.11 - чертеж в разобранном виде в перспективе, вид спереди, иллюстрирующий ротор и его закрывающую осевую деталь/основание опоры и его крепежные элементы в конкретном варианте воплощения.

Фиг.12 - вид в перспективе, иллюстрирующий разделитель камер нового роторного двигателя, собранные в конкретном варианте воплощения.

Фиг.13 - чертеж в разобранном виде в перспективе, иллюстрирующий разделители камер и его поворотные скользящие направляющие нового роторного двигателя в конкретном варианте воплощения.

Фиг.14 - наглядное представление функционального цикла, выполняемого одной из трех камер в отношении варианта воплощения нового роторного двигателя по изобретению, в конечной фазе максимального впуска.

Фиг.14.1 - увеличенный детальный вид положения опорного разделителя по отношению к осевой стенке канавки, образованной в корпусе ротора во время первоначальной кинематической фазы, описываемой роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к цилиндрической полости блока (кожух).

Фиг.15 - наглядное представление функционального цикла, выполняемого в отношении варианта воплощения нового роторного двигателя по изобретению, в середине фазы сжатия.

Фиг.15.1 - увеличенное детальное представление положения опорного разделителя по отношению к осевой стенке канавки, определенной в корпусе ротора во время фазы сжатия движения, описываемого роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к полости блока (кожух).

Фиг.16 - наглядное представление функционального цикла, выполняемого одной из трех камер в отношении варианта воплощения нового роторного двигателя по изобретению, в фазе максимального сжатия и сгорания.

Фиг.16.1 - увеличенное детальное представление положения опорного разделителя по отношению к осевой стенке канавки, определенной в корпусе ротора во время кинематической фазы цикла сгорания, описываемой роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к полости блока (кожух).

Фиг.17 - наглядное представление функционального цикла, выполняемого одной из трех камер в отношении варианта воплощения нового роторного двигателя по изобретению, в середине фазы расширения.

Фиг.17.1 - увеличенное детальное представление положения опорного разделителя по отношению к осевой стенке канавки, определенной в корпусе ротора в середине фазы расширения движения, описываемого роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к полости блока (кожух).

Фиг.18 - наглядное представление функционального цикла, выполняемого одной из трех камер в отношении варианта воплощения нового роторного двигателя по изобретению, в фазе максимального расширения и начальной фазе выгорания, когда соответствующая камера начинает выгорание.

Фиг.18.1 - увеличенное детальное представление положения опорного разделителя по отношению к осевой стенке канавки, определенной в корпусе ротора, когда соответствующая камера начинает выпуск во время движения, описываемого роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к полости блока (кожух).

Фиг.19 - наглядное представление функционального цикла, выполняемого одной из трех камер в отношении варианта воплощения нового роторного двигателя по изобретению, в конечной фазе выгорания, когда соответствующая камера начинает впуск.

Фиг.19.1 - увеличенное детальное представление положения опорного разделителя по отношению к осевой стенке канавки, определенной в корпусе ротора, в фазе выпуска соответствующей камеры во время движения, описываемого роторным двигателем по изобретению, с выделением нормального положения разделителя по отношению к полости блока (кожух).

Осуществление изобретения

Следующее подробное описание интерпретируется с помощью приложенных чертежей, приведенных только для наглядности, которые представляют некоторые варианты воплощения нового роторного двигат