Теплообменник-реактор

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в энергетике, нефтехимической и других отраслях промышленности, в частности в процессах, протекающих с большими тепловыми эффектами. Теплообменник-реактор содержит корпус (1) в форме усеченного конуса с днищами (2) и (3), патрубки (4) и (5) ввода и вывода теплоносителя трубного пространства, патрубки (6) и (7) ввода и вывода теплоносителя межтрубного пространства. На центральной части одного из днищ, в частности днища (2), имеется вогнутость (8) (если смотреть снизу днища). Корпус (1) снабжен компенсатором (9) тепловых влияний. В одном из днищ, в частности в днище (3), закреплен тонкостенный полый конус (10) - распределитель потоков с мелкими (11) и крупными (12) отверстиями. Технический результат - повышение эффективности работы теплообменника за счет равномерного распределения скоростей потока по всему его объему и снижение габаритных размеров. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области теплотехники и может быть использовано в энергетике, нефтехимической и других отраслях промышленности, в частности в процессах, протекающих с большими тепловыми эффектами.

Известно входное устройство для тангенциально подаваемой в аппарат текучей среды, где оно выполнено в виде диффузора. Диффузор уменьшает входную скорость текучей среды. Однако он выполнен изгибом, поэтому среда приобретает вращательное движение внутри аппарата в виде вихревого потока. При этом вихревой поток, имея большую скорость в периферийной области аппарата, в центральной части замедляется, особенно вертикальная составляющая скорости. Поэтому в целях максимально равномерного распределения потока внутри аппарата, предусмотрен отклоняющий элемент. Он расположен ниже по течению от диффузора и отклоняет вихревой поток в направлении к центральной части аппарата. В результате достигается достаточно хорошее распределение потока внутри аппарата (Патент RU 2445997, B01D 3/30, B04C 5/04 опубл. 27.03.2012).

Данное входное устройство занимает большой внутренний объем аппарата, сложно по конструкции, а также увеличивает общую массу аппарата и сопротивление потоку.

Известен реактор, имеющий собственный аппарат смешивания с зоной быстрого теплоотвода. Смесительный аппарат состоит из вихревой камеры, грубой распределительной схемы и собственно распределительного устройства. В вихревую камеру подают реагирующую жидкость и теплоотводящую жидкость, где они полностью перемешиваются в вихревом потоке. Смесь двух жидкостей выходит из вихревой камеры в грубую распределительную схему, где смесь распределяется радиально посредством камер, расположенных в виде лучей, исходящих из центра. Затем смесь через разбрызгивательную тарелку поступает в тарелку с барботажными колпачками. После этого смесь поступает в катализаторный слой. Предлагаются другие варианты расположения элементов смесительного и распределительного устройств (Патент US 006098965A, опубл. 8.08.2000 F280D 21/00, B01F 3/00).

Реактор с предлагаемым аппаратом смешивания с зоной быстрого теплоотвода может применяться только для определенного значения расходов рабочих сред, так как вихревая камера при больших расходах может оказать неприемлемое сопротивление, а колпачковые тарелки перестали бы работать. В грубой распределительной системе в длинных камерах радиального распределения, а также на отражателях могут произойти обратные процессы, а именно некоторые разделения, особенно газожидкостных и парожидкостных смесей. Нарастание эффективности смешивания и распределения не установлено, особенно при одновременном применении вихревой камеры и тарелчатых устройств, а также грубой распределительной системы. Смесительный аппарат в целом обладает большой металлоемкостью и низкой универсальностью.

Известен кожухотрубный аппарат, используемый в качестве реактора для проведения гетерогенно-каталитических экзотермических реакций. Поток реагирующей смеси поступает в трубное пространство сверху через тангенциальный ввод, расположенный на вершине верхнего днища. Реакционная масса, проходя через трубки с катализатором, выходит через нижний тангенциально расположенный патрубок. Для съема выделяющегося тепла реакции в межтрубное пространство подают теплоноситель. Он поступает снизу через тангенциальный ввод и специальное распределительное кольцо, расположенное внутри в нижней части реактора. Выход теплоносителя происходит через верхний патрубок. Конструкция верхнего выходного устройства аналогично конструкции входного. Таким образом, в межтрубном пространстве достигают довольно равномерное омывание внешних поверхностей труб (Kirk, Otmer, Encylopedia of Chemical Technology, New York, 1965).

Недостатком реактора является неравномерное поступление реакционной смеси в трубки. Тангенциальный ввод вызывает преимущественно круговое движение потока в верхнем днище, оформленное внутренней конфигурацией днища и поверхностью трубной решетки. Средняя плотная часть потока плохо рассеивается и, скользя по трубной решетке, покрывает лишь определенную часть трубок. В другую часть трубок поступают участки потока, обладающие меньшими плотностями и скоростями. Поток несколько задерживается в днище. Разные линейные скорости в трубках особенно заметны при больших массовых и объемных скоростях.

Наиболее близок к заявляемому изобретению теплообменник-реактор, который содержит корпус в виде усеченного конуса с вогнутой в направлении к его вертикальной оси поверхностью с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств. Внутри корпуса расположен трубный пучок, который состоит из по меньшей мере двух рядов конусообразных труб, закрепленных концами в отверстиях решеток по концентрическим окружностям. Трубы расположены с наклоном одновременно в двух направлениях: с наклоном к вертикальной оси корпуса и с дополнительным наклоном, выполненным путем смещения концов в окружном направлении, то есть по дугам окружностей размещение их в трубных решетках. Эти наклоны противоположны в смежных рядах труб. При этом углы наклонов выполнены в пределах 0,5-50,0 градусов от вертикальной плоскости, проходящей через вертикальную ось корпуса. При таком выполнении отпадает необходимость усиливать входные параметры теплоносителя, что позволяет экономить тепловую и электрическую энергии. (Патент RU 2451889, МПК F28D 7/08, опубл. 25. 05. 2012).

Недостатком данного теплообменника-реактора по изобретению является недостаточная равномерность подачи теплоносителей в трубном и межтрубном пространствах. Часть поступившего в днище потока, отражаясь от не занятой трубами поверхности, направляется к середине потока, где плотность выше. Небольшая часть увлекается средним плотным потоком, а большая часть отражается от потока и, сохраняя криволинейную траекторию, ударяется о стенки днища. В результате возникают вихри, определяемые размерами днищ, по маршруту: вход теплоносителя - трубная решетка - средняя плотная часть потока - стенки - трубная решетка. Как показали математические модели, скорости в середине потока и в средних трубах трубного пучка выше практически в два раза по сравнению со скоростями в периферийных участках над трубной решеткой и в периферийных трубах. В случае подачи многокомпонентных смесей может происходить некоторое разделение по молекулярным массам, что недопустимо при использовании теплообменника-реактора в качестве химических реакторов. Сложность изготовления корпуса, особенно для теплообменника-реактора больших единичных мощностей также является недостатком. Отсутствие компенсатора ограничивает использование его для процессов с большими температурными разностями (Δt).

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении равномерности и интенсивности теплообмена во всех участках теплообменника-реактора, эффективности процессов, протекающих с большими тепловыми эффектами, а также в повышении надежности и экономичности при эксплуатации.

Технический результат достигается тем, что в теплообменнике-реакторе, содержащем корпус в форме усеченного конуса с вогнутой поверхностью с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены по концентрическим окружностям наклонно к оси, по меньшей мере, два ряда труб, выполненных в виде усеченных конусов, кроме того, трубы дополнительно наклонены со смещением по дугам размещения их концов на одной из трубных решеток, причем в одном ряду трубы наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток в противоположном направлении относительно наклона со смещением в прилежащем ряду или в прилежащих рядах, а в центральной трубе размещены тепловые и другие датчики, новым является то, что в центре днища, находящегося на стороне подачи теплоносителя в трубное пространство, имеется вогнутость, направленная широким концом в сторону трубной решетки, а в днище, находящемся на стороне выхода теплоносителя из трубного пространства, закреплен полый конус с отверстиями, расположенный вершиной против потока, вокруг центральной трубы имеется зона, образованная первым рядом наклонных труб, считая от центральной трубы.

Вогнутость выполнена и ориентирована так, что плотность отраженного от вогнутости потока равномерно распределена по поверхности трубной решетки.

Вогнутость выполнена съемной заодно с тангенциальным патрубком ввода теплоносителя.

Патрубки ввода и вывода теплоносителей трубного и межтрубного пространств расположены тангенциально.

Корпус теплообменника-реактора состоит из двух частей, соединенных тепловым компенсатором, при этом разделение корпуса на две части и объединение их тепловым компенсатором осуществлены на уровне 0,58-0,65 высоты, отмеренной от большой трубной решетки.

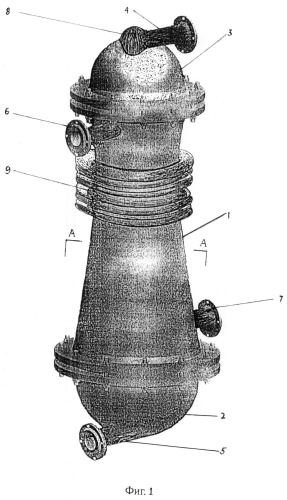

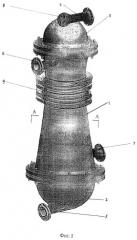

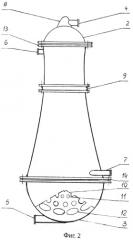

На фиг.1 представлен общий вид теплообменника-реактора, на фиг.2 - его схематичное изображение, на фиг.3 - вид разреза по А-А с фиг.1.

Теплообменник-реактор (фиг.1) содержит корпус 1 в форме усеченного конуса с днищами 2 и 3, патрубки 4 и 5 ввода и вывода теплоносителя трубного пространства, патрубки 6 и 7 ввода и вывода теплоносителя межтрубного пространства. На центральной части одного из днищ, в частности днища 2, имеется вогнутость 8 (если смотреть изнутри днища). Корпус 1 снабжен компенсатором 9 тепловых влияний. В одном из днищ, в частности в днище 3 (фиг.2), закреплен тонкостенный полый конус 10 - распределитель потоков с мелкими 11 и крупными 12 отверстиями. Корпус 1 с двух концов герметично закрыт трубными решетками 13 и 14, в которых закреплены (фиг.3 вид А-А) центральная труба 15 и наклонные трубы 16 (решетка 14 на фиг.3 не показана). Вокруг центральной трубы 15 образована свободная от деталей зона 17, ограниченная первым рядом труб 16, считая от центральной оси аппарата. При подаче теплоносителя трубного пространства снизу (фиг.2) через патрубок 5, конструкция днища 3 должна быть подобна конструкции днища 2, и наоборот, конструкция днища 2 - подобна конструкции днища 3.

Теплообменник-реактор работает следующим образом.

Теплоноситель трубного пространства поступает тангенциально через патрубок 4 в вогнутость 8, где поток, меняя направление, форму и разбившись на множество малых потоков, устремляется в трубы 15 и 16 трубного пучка. В случае противотока, одновременно с теплоносителем трубного пространства, второй теплоноситель поступает в межтрубное пространство через тангенциальный ввод 7, где происходит теплообмен через стенки труб 15 и 16 между двумя теплоносителями. Выход теплоносителя из межтрубного пространства осуществляется через тангенциально расположенный патрубок 6. Теплоноситель трубного пространства, после выхода из труб 15 и 16 через распределитель потоков 10 и тангенциально расположенный патрубок 5 направляется наружу.

Конструкция и ориентация вогнутости 8 рассчитаны так, что отраженный и рассеянный поток устремляется в направлении фокуса вогнутости, который достаточно удален для того, чтобы площадь сечения его пучка оказалась на уровне трубной решетки 13, не больше и не меньше ее площади. Поскольку, из-за малого расстояния, пучок отраженного потока претерпевает лишь расширение в пути до поверхности трубной решетки, он имеет одинаковую плотность и скорость на всех точках при соприкосновении с трубной решеткой. Следовательно, плотность и скорость пучка потока также одинаковы в трубах 15 и 16. В случае подачи в трубное пространство многокомпонентных смесей при соприкосновении со стенками вогнутости 8 происходит дополнительное смешивание. Поскольку расстояние внутри днища 2 незначительно, перераспределение компонентов не происходит, пучок потока за очень короткий промежуток времени достигает труб 15 и 16.

Однако при выходе потоков из труб 15 и 16 скорости несколько отличаются. При выполнении выходного патрубка 5 в середине нижнего днища 3, выходящие из труб 15 и 16 потоки, расположенные ближе к центру, против которых расположено выходное отверстие, испытывают меньше сопротивления, чем выходящие потоки из периферийных труб 16. Следовательно, скорости центральных потоков больше, чем скорости периферийных. Дополнительный узел в виде полого тонкостенного конуса 10 с отверстиями 11 и 12 различных диаметров, увеличивающихся в направлении от вершины к основанию конуса, выравнивают разницу в сопротивлениях. Потоки, проходящие через малые отверстия 11, расположенные ближе к вершине конуса, испытывают больше сопротивления, чем потоки, проходящие через крупные отверстия 12, расположенные ближе к основанию конуса 10. Потоки, проходящие через периферийных труб 16, проходя через крупные отверстия 12, испытывают некоторое сопротивление, но в меньшей степени, чем проходящие через мелкие отверстия 11. Все потоки при подходе в выходное отверстие патрубка 5 имеют практически одинаковые скорости. Выравнивание скоростей потоков внутри днища 3 влияет на скорости потоков внутри труб 15 и 16.

Теплообменники-реакторы, предназначенные для работы в условиях больших температурных перепадов, снабжены тепловыми компенсаторами 9. Он расположен на уровне 0,58-0,65 высоты от большой трубной решетки 14 и объединяет верхнюю и нижнюю половины корпуса 1.

Согласно предлагаемому изобретению, в центре межтрубного пространства вокруг центральной трубы 15 выполнена некоторая зона 17 (фиг.3), образованная первым от центральной оси рядом наклонных труб 16. Ее объем достаточен для того, чтобы часть входящего потока больше устремлялась в радиальном направлении.

При выполнении входных и выходных патрубков в межтрубное пространство тангенциально 6 и 7, начальное воздействие на трубы 15 и 16 входящего теплоносителя происходит на более широкой области, чем при классическом вводе, т.е. при перпендикулярном к касательной плоскости на поверхности корпуса 1. Местного перегрева или охлаждения меньше.

Обычно, при тангенциальном вводе большая часть потока направляется по кругу, тогда как часть потока, направляющаяся к центру и вверх, меньше. Следовательно, на различных точках межтрубного пространства скорости будут разные. Неравномерность скоростей вызывает неравномерность теплообмена в межтрубном и трубном пространствах. По предлагаемому изобретению при вводе теплоносителя в межтрубное пространство снизу через патрубок 5 со стороны больших диаметров корпуса 1 и труб 15 и 16, тангенциально составляющая скорости теплоносителя при движении снизу вверх убывает из-за увеличения сопротивления, вызванное постепенным сужением корпуса 1 и пространства 17 между трубами 16. Одновременно, за счет убывания тангенциальной скорости и за счет радиального стремления части потока в зону 17, где меньше сопротивление, растет вертикально составляющая. В результате - скорости выравниваются гораздо раньше, чем в прототипе, в нижней области межтрубного пространства. При вводе теплоносителя сверху со стороны малых диаметров через патрубок 6 тангенциально составляющая скорости потока по мере прохождения сверху вниз уменьшается из-за расширения корпуса 1, пространства между рядами труб 16 и зоны 17. Одновременно по этим же причинам уменьшается вертикально составляющая скорости. В результате составляющие скорости в межтрубном пространстве остаются в таких же соотношениях, в каких они были при движении теплоносителя снизу вверх (При вводе сверху и снизу гравитационно составляющая скорости потока не учитывалась).

Таким образом, в предлагаемом теплообменнике-радиаторе достигается равномерное распределение скоростей по всему его объему, что позволяет избегать местных перегревов и охлаждения, что повышает эффективность его работы и при этом уменьшаются его габаритные размеры. Кроме того, применение разъемной конструкции корпуса и компенсатора, позволяет увеличить универсальность теплообменника-реактора, т.е. использовать его в процессах, происходящих в более жестких условиях с высокой надежностью и экономичностью.

1. Теплообменник-реактор, содержащий корпус в форме усеченного конуса с вогнутой поверхностью с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены по концентрическим окружностям наклонно к оси, по меньшей мере, два ряда труб, выполненных в виде усеченных конусов, кроме того, трубы дополнительно наклонены со смещением по дугам размещения их концов на одной из трубных решеток, причем в одном ряду трубы наклонены со смещением по дугам окружностей размещения их концов на одной из трубных решеток в противоположном направлении относительно наклона со смещением в прилежащем ряду или в прилежащих рядах, а в центральной трубе размещены тепловые и другие датчики, отличающийся тем, что в центре днища, находящегося на стороне подачи теплоносителя в трубное пространство, имеется вогнутость, направленная широким концом в сторону трубной решетки, а в днище, находящемся на стороне выхода теплоносителя из трубного пространства, закреплен полый конус с отверстиями, расположенный вершиной против потока, вокруг центральной трубы имеется зона, образованная первым рядом наклонных труб, считая от центральной трубы.

2. Теплообменник-реактор по п.1, отличающийся тем, что вогнутость выполнена и ориентирована так, что плотность отраженного от вогнутости потока равномерно распределена по поверхности трубной решетки.

3. Теплообменник-реактор по п.2, отличающийся тем, что вогнутость выполнена съемной заодно с патрубком ввода теплоносителя.

4. Теплообменник-реактор по п.1, отличающийся тем, что патрубки ввода и вывода теплоносителей трубного и межтрубного пространств расположены тангенциально.

5. Теплообменник-реактор по п.1, отличающийся тем, что корпус состоит из двух частей, соединенных тепловым компенсатором.

6. Теплообменник-реактор по п.5, отличающийся тем, что разделение корпуса на две части и объединение их тепловым компенсатором выполнено на уровне 0,58-0,65 высоты, отмеренной от большой трубной решетки.