Сварочная головка

Иллюстрации

Показать всеИзобретение может быть использовано для сварки или наплавки под флюсом двумя ленточными электродами. На корпусе сварочной головки смонтирован механизм подачи электродов, неподвижные направляющие для электродов, флюсоподающая система. Регулируемые рычаги с токоподводящими губками укреплены шарнирно на дополнительных направляющих для электродов. Между неподвижными направляющими расположен рассекатель, соединенный в нижней части с контактной вставкой. Контактная вставка выполнена сменной, имеет толщину от 4 до 30 мм и снабжена каналами для охлаждения. В каждой токоподводящей губке выполнены по 2 продольных паза шириной 2,5-5 мм и глубиной 1,5-3 мм с расстоянием между ними от 4,5 до 5 мм. Сварочная головка позволяет улучшить качество наплавленного металла, надежна при выполнении больших объемов наплавочных или сварочных работ. 4 ил.

Реферат

Изобретение относится к области сварки и наплавки и может быть использовано в машиностроении, в частности атомно-энергетическом и химическом машиностроении.

Известна сварочная головка для сварки и наплавки, содержащая смонтированные на корпусе механизм для подачи электродов, направляющие для электродов, а также регулируемые рычаги с токоподводящими губками [а.с. СССР №316545, кл. В23К 37/02, 1970].

Недостатком объекта является тот факт, что направляющие для электродов выполнены жесткими, поэтому при заправке и подаче электродов, преимущественно ленточных, ввиду их малой жесткости происходит заклинивание электродов, на поверхности токоподводящих губок появляются задиры, в результате чего возникает сильное искрение в местах контакта, происходит обгорание и быстрый износ медных губок. Все это приводит к снижению стабильности плавления электродов, резким изменениям значений тока и напряжения и ухудшению качества наплавленного металла.

Наиболее близкой принятой за прототип является сварочная головка для сварки и наплавки, содержащая смонтированные на корпусе механизм для подачи электродов, направляющие для электродов, регулируемые рычаги с токоподводящими губками, при этом на направляющих для электродов шарнирно закреплены дополнительные поворотные направляющие с фиксаторами их поворота, а регулируемые рычаги с токоподводящими губками смонтированы на дополнительных направляющих (а.с. СССР №663514, кл. В23К 37/02, 1979).

Недостатком этой сварочной головки является высокий износ контактной вставки (нижней части) рассекателя за счет его высокотемпературной эрозии при длительной работе головки в заводских условиях ввиду большого тепловыделения, связанного с высокими значениями сварочного тока, требующегося для расплавления ленточных электродов, что уменьшает стабильность плавления ленточных электродов за счет ухудшения постоянного и полного контакта электродов с контактной вставкой рассекателя, вызывает существенные колебания значений сварочных тока и напряжения, ухудшает качество наплавленного металла и снижает срок службы головки и ее надежность. Кроме того, указанная головка не позволяет эффективно управлять качеством наплавленного металла при использовании ленточных электродов различной ширины, что достигается изменением расстояния между электродами в совокупности с изменением других параметров процесса наплавки, не зависящих от конструкции устройства.

Предложена сварочная головка для сварки и наплавки ленточными электродами, содержащая смонтированные на корпусе механизм для подачи электродов, неподвижные направляющие для электродов, регулируемые рычаги с токоподводящими губками, укрепленные шарнирно на дополнительных направляющих для электродов, расположенный между неподвижными направляющими рассекатель, соединенный в нижней части с контактной вставкой, отличающаяся тем, что контактная вставка рассекателя снабжена каналами для охлаждения и выполнена в виде сменного набора толщиной от 4 до 30 мм, а в каждой токоподводящей губке выполнены по 2 продольных паза шириной 2,5 - 5 мм и глубиной 1,5-3 мм с расстоянием между ними от 4,5 до 5,0 мм.

Предлагаемая головка позволяет использовать ее для наплавки при длительной работе в условиях производства различного оборудования. Поскольку сварочный ток, проходящий через токоподводящие губки и контактную вставку рассекателя, может достигать 1500 ампер и сильно разогревать эти части головки, снабженная каналами для охлаждения контактная вставка рассекателя позволяет эффективно отводить джоулево тепло с помощью охлаждающей жидкости, принудительно прокачиваемой через эти каналы. Кроме этого, такая конструкция контактной вставки, получающей дополнительный нагрев за счет инфракрасного излучения ванны расплавленного флюса и конвективного теплообмена с ней, также способствует охлаждению вставки. Все эти мероприятия позволяют увеличить время безостановочной работы головки при выполнении существенных объемов наплавки при сохранении постоянства параметров процесса за счет обеспечения надежного токоподвода и постоянного контакта ленточных электродов с токоподводящими губками. Кроме того, охлаждение контактной вставки рассекателя позволяет уменьшить ее износ и износ токоподводящих губок за счет уменьшения искровой эрозии и таким образом увеличить межремонтный период ее работы, что в совокупности повышает качество наплавленного металла, срок службы головки и ее надежность.

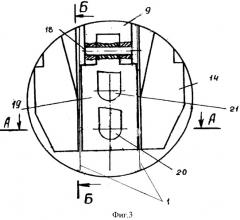

Наличие продольных пазов в каждой токоподводящей губке шириной 2,5-5 мм и глубиной 1,5-3 мм позволяет ссыпаться в эти пазы мелким дробящимся в процессе прохождения по тракту флюсоподающей системы случайно попадающим в зону контакта ленты и губок частицам флюса (обладающим абразивными свойствами) и избежать их застревания во время наплавки между плоскостью электрода и токоподводящими губками и таким образом исключить вероятность уменьшения плотности прилегания плоскости электрода к токоподводящим губкам, влияющей на качество наплавленных валиков, а также возможность преждевременного абразивного износа губок.

Применение сменных контактных вставок рассекателя различной ширины позволяет эффективно использовать сварочную головку при изменении ширины ленточных электродов, что сопровождается изменением параметров процесса наплавки, определяющих качество наплавленного металла. Оптимальное значение расстояния между ленточными электродами зависит от их ширины и при наплавке позволяет реализовывать процесс в электрошлаковом режиме за счет постоянно существующей между электродами жидкой шлаковой ванны, значительно улучшающей качество наплавленного металла.

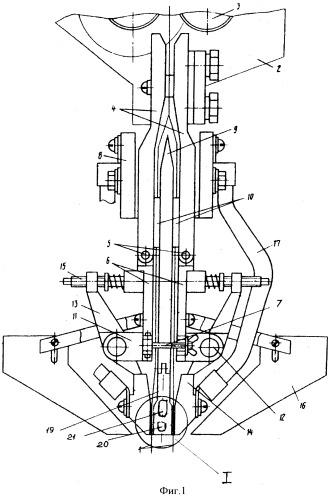

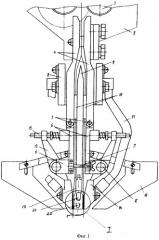

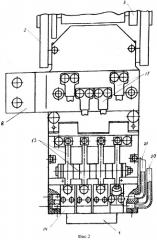

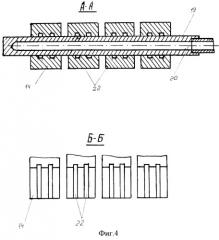

Для пояснения описываемого изобретения на фигуре 1 представлена сварочная головка, на фигуре 2 - вид головки спереди по ходу направления наплавки, на фигуре 3 - вид охлаждаемой вставки рассекателя и токоподводящих губок, на фигуре 4 - сечение канала для охлаждения вставки рассекателя и токоподводящих губок с выполненными на их внутренней стороне пазами.

Как видно из фигуры 1, сварочная головка для сварки и наплавки ленточными электродами 1 содержит смонтированные на корпусе 2 механизм 3 и направляющие 4 для подачи электродов. На направляющих 4 при помощи шарниров 5 закреплены дополнительные поворотные направляющие 6, соединяемые стяжным винтом 7. На направляющих 4 смонтирована также П-образная токоподводящая шина 8 и рассекатель 9. Между направляющими 4 и рассекателем 9 установлены съемные ограничители 10 ширины ленты.

На поворотных направляющих 6 закреплены кронштейны 11 с осями 12, на которых смонтированы рычаги 13 с токоподводящими губками 14 и регуляторами 15 усилия прижима рычагов, а также флюсовые воронки 16. П-образная токоподводящая шина 8 соединена с токоподводящими губками 14 гибким токопроводом 17. В рабочем состоянии головки направляющие 6 фиксируются стяжным винтом 7. К нижней части рассекателя 9 с помощью штифта 18 прикрепляются сменные контактные вставки 19, в которых имеются каналы 20 и 21 для подвода и отвода охлаждающей жидкости. В каждой токоподводящей губке 14 выполнено по два продольных паза 22.

Предложенная сварочная головка работает следующим образом. Перед заправкой ленточных электродов фиксаторы 7 ослабляют и поворотные направляющие 6 разворачивают относительно шарнира 5.

Ленточные электроды подаются механизмом для подачи 3 между направляющими 4 и выравниваются одна относительно другой ограничителями 10. Затем с помощью штифта 18 крепится контактная вставка 19 нужного размера, поворотные направляющие 6 устанавливаются в рабочем положении и фиксируются стяжным винтом 7. С помощью регуляторов 15 токоподводящие губки 14 поджимают ленточные электроды 1 к контактной вставке 19. Устанавливается необходимый свободный вылет ленточных электродов, при этом электроды подводят к изделию до касания с последним, затем в зону наплавки через флюсовые воронки 16 подается флюс. Сварочный ток подводят на ленточные электроды 1 через токоподводящие губки 14 при помощи гибких токоподводов 17 и П-образной токоподводящей шины 8 и начинают процесс. Одновременно включают систему подачи охлаждающей жидкости в канал 20 контактной вставки, которая отводится по каналу 21.

Таким образом, предлагаемая сварочная головка для сварки и наплавки ленточными электродами позволяет расширить ее технологические возможности при сохранении высокого качества наплавленного металла за счет расширения диапазона ширин применяемых электродов (т.е. увеличения сварочного тока, а следовательно, и производительности сварки и наплавки), повысить качество сварки и наплавки за счет обеспечения стабильного плавления ленточных электродов, увеличить межремонтный период работы головки, срок ее службы и надежность при длительной непрерывной работе.

Описанная конструкция сварочной головки для сварки и наплавки ленточными электродами может быть применена при наплавке антикоррозионных покрытий на корпусные детали атомно-энергетического оборудования, в частности на корпусы реакторов типа ВВЭР.

Сварочная головка для сварки или наплавки под флюсом двумя ленточными электродами, содержащая смонтированный на корпусе механизм подачи упомянутых электродов, неподвижные направляющие для электродов, регулируемые рычаги с токоподводящими губками, укрепленные шарнирно на дополнительных направляющих для электродов, расположенный между неподвижными направляющими рассекатель, соединенный в нижней части с контактной вставкой, и флюсоподающую систему, отличающаяся тем, что контактная вставка рассекателя выполнена сменной, имеет толщину от 4 до 30 мм и снабжена каналами для охлаждения, а в каждой токоподводящей губке выполнены по 2 продольных паза шириной 2,5-5 мм и глубиной 1,5-3 мм с расстоянием между ними от 4,5 до 5 мм.