Устройство для получения пневмоперепутанного углеволокна

Иллюстрации

Показать всеИзобретение относится к подготовительной фазе получения шихты на основе углеволокна, а также углеродной ваты для изготовления углепластиковых деталей и силовых элементов авиационных конструкций.

Устройство для получения пневмоперепутанного углеволокна состоит из корпуса со стволом подачи воздуха, снизу которого под углом 45±10° установлен направляющий патрубок подачи углеволокна, а на конце воздушного ствола при помощи хомута закреплен гофрированный рукав, длина которого более чем в два раза превышает расстояние его от среза направляющего патрубка, срез которого выполнен под углом ±15° к продольной оси ствола, причем высота направляющего патрубка внутри ствола составляет 0,1-0,3 диаметра ствола. На направляющем патрубке установлены подающие ролики и вращающийся нож. Техническим результатом изобретения является повышение производительности устройства для подготовки углеволокна и интенсивности его пневмоперепутывания. 4 ил.

Реферат

Изобретение относится к подготовительной фазе получения шихты на основе углеволокна, а также углеродной ваты для изготовления углепластиковых деталей и силовых элементов авиационных конструкций. Устройство можно использовать для получения углеволоконной теплоизоляции и углеволоконного заполнителя.

Из патентной литературы известно устройство для резки и пневмоперепутывания комплексных химических волокон и нитей (см. пат. РФ D02G, №2074582 от 27.02.1997 г.), которое содержит корпус со стволом для подвода сжатого воздуха и направляющий патрубок для подачи однонаправленного жгута из нитей. Это устройство не имеет ножа для рубки нитей на отдельные отрезки перед их перепутыванием сжатым воздухом. Кроме того, установка отверстия для подачи нитей под углом 15° не является оптимальной.

Ближайшим техническим решением с предлагаемым изобретением является устройство для резки искусственного волокна с последующей его подачей воздушным потоком для пневмоперепутывания (пат. СССР, кл. B03d 1/02, №106957 от 15.11.1956 г.).

Это устройство имеет приспособление для подачи волокна или нитей с помощью поршня, имеющего привод от воздушного потока, а также вращающийся нож с приводом от электродвигателя. Причем, вращающийся нож установлен в одной плоскости с подающим устройством жгута. Кроме того, нож установлен под прямым углом к оси воздушного эжектора, который служит для горизонтального перемещения и перепутывания нитей искусственного волокна.

К недостаткам такого устройства можно отнести сложную подачу нитей искусственного волокна с помощью пневматического поршня и посредством воздушного потока, а воздушный эжектор, выполненный в виде расширяющегося воздушного патрубка, не обеспечивает интенсивного пневмоперепутывания нитей. Кроме того, это устройство имеет сложную конструкцию и значительные габариты.

Технической задачей предлагаемого изобретения является повышение производительности устройства для подготовки углеволокна и интенсивности пневмоперепутывания его.

Указанная техническая задача решается следующим образом: на корпусе воздушного ствола, снизу его, под углом 45±10° установлен направляющий патрубок подачи углеволокна, а на конце воздушного ствола с помощью хомута закреплен гофрированный рукав, длина которого более чем в два раза превышает расстояние его от среза направляющего патрубка, срез которого выполнен под углом ±15° к продольной оси ствола. Причем, высота направляющего патрубка внутри ствола составляет 0,1-0,3 диаметра ствола. Кроме того, на направляющем патрубке установлены подающие ролики и вращающийся нож.

Устройство для пневмоперепутывания углеволокна поясняется следующими чертежами:

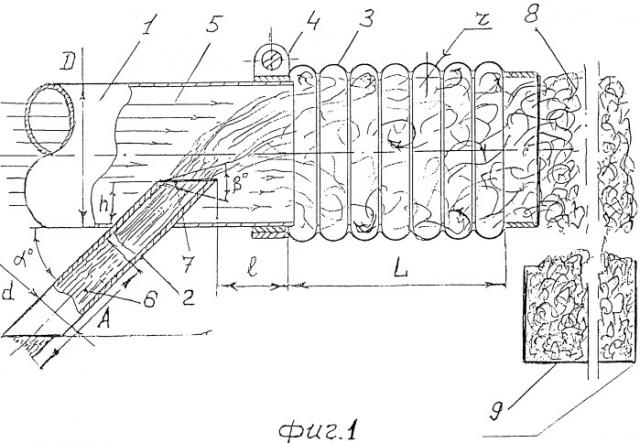

На фиг.1 показан в разрезе общий вид устройства получения пневмоперепутанного углеволокна.

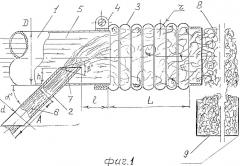

На фиг.2 дана схема подачи и рубки углеволоконного жгута в направляющем патрубке.

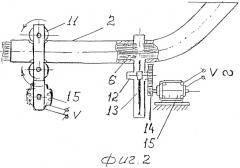

На фиг.3 изображена бобина с многорядной укладкой на ней углеволоконного жгута.

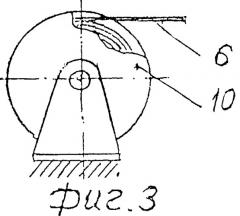

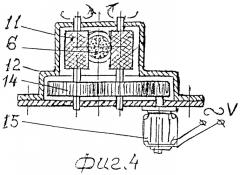

На фиг.4 показан узел подачи углеволоконного жгута в направляющем патрубке.

Устройство для осуществления пневмоперепутывания углеволокна состоит из корпуса со стволом 1 подачи сжатого воздуха, выполненного из тонкостенной металлической трубы, в нижней части которой установлен направляющий патрубок 2. На конце ствола закреплен гофрированный рукав 3 с помощью хомута 4. Через ствол 1 и гофрированный рукав 3 подается воздушный поток 5, имеющий скорость 15…30 м/с.

Через направляющий патрубок в ствол засасывается рубленный на отрезки жгут или нити углеволокна 6, которые эжектируются воздушным потоком 5 через срез 7 патрубка 2.

Из выходного конца гофрированного рукава 3 расщепленная масса жгута на нити, превращенного в пневмоперепутанное волокно 8, поступает в контейнер 9, установленный под концевой частью рукава 3.

Углеродное волокно 6 подают в направляющий патрубок 2 с бобины 10. Подача волокна осуществляется подающими роликами 11, приводимыми во вращение электродвигателем через редуктор. Ролики и их привод закреплены на направляющем патрубке 2. На ролики нанесено фрикционное покрытие для увеличения силы трения между ними и углеродным волокном.

Между подающими роликами 11 и концевым срезом 7 направляющего патрубка 2 установлен механизм резки волокна. Резка осуществляется расположенным в корпусе редуктора 12 вращающимся ножом 13. На корпусе механизмов привода роликов и резки закреплены редуктор 14, электродвигатель 15 для привода роликов и ножа в действие.

Длина гофрированного рукава - L должна быть более чем в два раза больше расстояния 1 от среза 7 направляющего патрубка 2 до гофрированного рукава 3.

Плоскость среза 7 направляющего патрубка выполнена под углом β к продольной оси ствола. Этот угол составляет ±15°. Высота - h направляющего патрубка 2 внутри ствола составляет 0,1-0,3 от диаметра - D.

Направляющий патрубок 2 расположен под углом - α к продольной оси ствола 1, который находится в пределах 45°±10°. Диаметр - d направляющего патрубка в 3-4 раза меньше диаметра ствола - D.

Установка направляющего патрубка 2 в стволе 1 под углом 45°±10° и расположение плоскости среза 7 направляющего патрубка под углом ±15° к направлению движения воздушного потока 5 обеспечивают создание эжектирующего эффекта, т.е. создание разрежения в зоне среза 7 движущимся в стволе 1 воздушным потоком со скоростью 15…30 м/с.

Созданное эжектором в зоне среза 7 разрежение способствует продвижению по направляющему патрубку 2 отрезков углеволокна, получаемых после резки жгута вращающимся ножом 13. Кроме того, разрежение способствует интенсивному расщеплению фрагментов 6 углеволокна на отдельные углеродные филаменты.

Для дальнейшего расщепления и эффективного пневмоперепутывания углеволокно потоком воздуха загоняется в гофрированный рукав 3, который расположен на расстоянии - 1 от среза 7 направляющего патрубка 2.

Диаметр гофрированного рукава должен быть больше диаметра ствола D на величину, равную 2 г, величину двух радиусов элемента гофра, или шага одного элемента гофрированного рукава.

Длина А рубленых отрезков углеродного волокна составляет 3-4 диаметра d направляющего патрубка, но меньше диаметра ствола D.

Для повышения интенсивности пневмоперепутывания углеволокна на внутренних ребрах гофра длина гофрированного рукава 3 задается не менее двух диаметров D воздушного ствола.

Указанные выше относительные параметры обеспечивают оптимизацию процесса движения рубленых отрезков углеволокна, полного расщепления их на филаменты с последующим активным миксированием их, и получение пневмоперепутанного углеволокна заданной плотности.

Работа устройства для получения пневмоперепутанного углеволокна осуществляется следующим образом: в ствол 1 корпуса устройства пневмоперепутывания подают сжатый воздух и создают направленный воздушный поток 5. Затем включают электродвигатель 15 подачи и рубки углеволокна 6 вращающимся ножом 13. Углеволоконный жгут или нити с помощью роликов 11 подается с бобины 10 в направляющий патрубок 2. Длина А рубленых отрезков 6 углеволокна должна быть менее диаметра D воздушного ствола 1. Поэтому они без большого сопротивления воздушным потоком эжектируются в гофрированный рукав 3, где отрезки волокна распадаются на отдельные филаменты, происходит их интенсивное взаимное пневмоперепутывание в турбулентном потоке воздуха, в пульсирующем пограничном слое на внутренних ребрах гофрированного рукава.

Толщина пограничного слоя движущегося потока воздуха превышает высоту ребер гофра - г, а расстояние между ребрами его - 2 г обеспечивает завихрение отдельных отрезков углеволокна. Из гофрированного рукава пневмоперепутанное углеволокно 8 падает в контейнер 9.

Полученное готовое пневмоперепутанное углеволокно применяют для изготовления шихты - смеси исходных материалов для получения металлоуглепластиковых, углепластиковых и углеродонаполненых материалов. Для этой цели в пневмоперепутанное углеволокно добавляют пек, металлопорошок или другое связующее, а затем получают готовые изделия: детали, узлы, силовые элементы.

По сравнению с известными устройствами получения пневмоперепутанного волокна предлагаемое изобретение позволяет повысить производительность процесса получения пневмоперепутанного углеволокна и улучшить его качественные параметры. Предлагаемое устройство позволяет получить равномерную перепутанность углеволокна заданной плотности и требуемого объемного веса, что обеспечивает высокое качество получаемых деталей из углеволокна, подготовленного предлагаемым устройством.

Устройство для осуществления предложенного способа имеет простую конструкцию, малый вес и высокую надежность в работе.

Устройство для получения пневмоперепутанного углеволокна, состоящее из корпуса со стволом подачи воздуха, направляющего патрубка подачи и резки углеволокна, которые расположены в корпусе устройства, отличающееся тем, что на корпусе воздушного ствола, снизу его, под углом 45±10° установлен направляющий патрубок подачи углеволокна, а на конце воздушного ствола при помощи хомута закреплен гофрированный рукав, длина которого более чем в два раза превышает расстояние его от среза направляющего патрубка, срез которого выполнен под углом ±15° к продольной оси ствола, причем высота направляющего патрубка внутри ствола составляет 0,1-0,3 диаметра ствола; кроме того, на направляющем патрубке установлены подающие ролики и вращающийся нож.