Способ получения олигодиметилсилоксанов

Иллюстрации

Показать всеИзобретение относится к технологии получения олигоорганосилоксанов. Предложен способ получения олигодиметилсилоксанов перегруппировкой диметилциклосилоксанов и/или гидролизата диметилдихлорсилана в присутствии гексаметилдисилоксана и катализатора - сульфированного сополимера стирола и дивинилбензола с содержанием последнего от 25 до 50% масс., заключающийся в том, что на начальной стадии процесса проводят активацию катализатора путем введения в реакционную смесь полиметилсилоксановой (ПМС) жидкости с вязкостью 10-50 сСт, причем активацию и получение олигодиметилсилоксанов ведут в токе инертного газа с удельным расходом 0,2 м3/ч на 1 кг катализатора в режиме псевдоожижения при температуре 70-90°C. Технический результат - повышение производительности способа за счет сокращения времени индукционного эффекта в результате проведения активации катализатора и улучшение качества получаемых олигодиметилсилоксанов за счет снижения коэффициента полидисперсности. 2 з.п. ф-лы, 2 ил., 4 пр.

Реферат

Предлагаемое изобретение относится к технологии получения олигоорганосилоксанов, а именно - к способу получения олигодиметилсилоксанов, которые находят свое применение в качестве приборных жидкостей, основ консистентных смазок, теплоносителей, рабочих жидкостей различных гидравлических систем, модификаторов синтетического волокна и т.п.

Известен способ получения олигодиэтилсилоксанов, в котором олигоэтилсилоксаны получают перегруппировкой при температуре 110-120°C в режиме псевдоожижения согидролизата смеси этоксисиланов в присутствии катализатора - сульфированного сополимера стирола и дивинилбензола (А.с. СССР 887586, МПК C08G 77/06, 1981 г.). Режим псевдоожижения в системе «газ-жидкость-твердое тело» обеспечивает высокую эффективность проведения процесса каталитической перегруппировки за счет высокоразвитой поверхности контакта фаз и интенсивного массообмена на границе раздела «твердый катализатор-жидкая фаза» за счет макротурбулентной диффузии.

К недостатку известного способа относятся высокие температуры процесса, которые близки к температуре разложения катализатора, что приводит к его термической деградации.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению и взятым нами за прототип является способ получения олигоорганосилоксанов путем перегруппировки продукта гидролиза органохлорсиланов или их смеси в присутствии гексаорганодисилоксана и катализатора, в качестве которого используют сульфированный сополимер стирола и дивинилбензола с содержанием последнего от 25 до 50% вес. Каталитическую перегруппировку проводят при температуре 70-75°C с десятикратным использованием катализатора. (а.с.СССР 312855, МПК C08G 31/09, 1971 г.).

Недостатком этого способа является снижение активности катализатора при его многократном использовании, что приводит к увеличению времени процесса и, следовательно, к снижению производительности. Интенсификация процесса за счет увеличения скорости вращения мешалки в данном случае недопустима, так как при этом происходит механическое измельчение катализатора и его частичная дезактивация за счет нарушения структуры поверхности. Кроме того, наличие мелкодисперсной фазы затрудняет процесс отделения катализатора от продукта реакции.

При проведении реакции в емкостном реакторе с мешалкой необходимо также учитывать наличие индукционного периода в работе катализатора, когда эффективность его работы невысока, и принимать определенный запас рабочего объема аппаратуры, приводящий к повышению капитальных и эксплуатационных затрат на производство олигоорганосилоксанов.

Задачей предлагаемого изобретения является устранение указанных недостатков, повышение эффективности процесса получения олигоорганосилоксанов повышенного качества.

Поставленная задача решена тем, что разработан новый способ получения олигодиметилсилоксанов, включающий перегруппировку диметилциклосилоксанов (ДМЦС) и/или гидролизата диметилдихлорсилана (ДМДХС) в присутствии агента обрыва цепи - гексаметилдисилоксана (ГМДС) и катализатора - сульфированного сополимера стирола и дивинилбензола с содержанием последнего от 25 до 50% масс., отличающийся тем, что для интенсификации начальной стадии процесса проводят активацию катализатора процесса путем введения в реакционную смесь полиметилсилоксановой (ПМС) жидкости с вязкостью 10-50 сСт в количестве 0,01-0,05 кг на 1 кг катализатора при температуре 70-90°C, причем активацию и получение олигодиметилсилоксанов ведут в режиме псевдоожижения с помощью инертного газа. В качестве инертного газа может использоваться азот с удельным расходом 0,2-2 м3/ч на 1 кг катализатора.

Технический результат состоит в повышении производительности процесса за счет сокращения времени индукционного эффекта в результате проведения активации катализатора и за счет поддержания высокой активности катализатора при многократном использовании (до 15 раз) в режиме псевдоожижения. Кроме того, олигодиметилсилоксаны, полученные по предлагаемому способу, имеют более высокое качество за счет снижения коэффициента полидисперсности, что существенно влияет на их прикладные свойства.

По мнению авторов данного технического решения, низковязкая полиметилсилоксановая (ПМС) жидкость, введенная в реакционную массу при первоначальной загрузке, растворяет, либо физически устраняет (смывает) с активных центров поверхности катализатора некоторые характерные, присущие методу производства катализатора химические соединения, обычно блокирующие эти активные центры. Активирование катализатора ПМС-жидкостью делает доступными и включает в работу все активные центры, имеющиеся на поверхности твердого катализатора. Вследствие такой обработки эффективность процесса, определяемая по изменению вязкости продуктов реакции, возрастает, оставаясь на постоянно высоком уровне в течение всего периода каталитической перегруппировки. Индукционный период существенно сокращается либо устраняется полностью. В этом случае учитывать индукционный период и делать запас реакционного объема аппаратуры для обеспечения мощности не требуется. Снижение объемов аппаратуры, в свою очередь, приводит к снижению объема реакционной массы и сокращению расхода инертного газа, требуемого для обеспечения режима псевдоожижения, поэтому кроме капитальных затрат также снижаются и эксплуатационные затраты процесса.

Способ осуществляют следующим образом. В вертикальный аппарат с рубашкой для нагрева реакционной массы, состоящий из двух зон (нижней цилиндрической реакционной зоны и верхней зоны - сепаратора), снабженный приборами контроля температуры, на сетку, вмонтированную в цилиндрическую часть аппарата, загружают операционное количество катализатора. В нижнюю зону аппарата заливают реакционную смесь, содержащую диметилциклосилоксаны и/или гидролизат диметилдихлорсилана, гексаметилдисилоксан и активатор - полиметилсилоксановую жидкость (ПМС-10). Снизу аппарата под сетку с катализатором подают азот со скоростью от 0,2 до 2,0 м3/ч на 1 кг катализатора для создания режима псевдоожижения в системе газ-жидкость-твердое вещество и нагревают реакционную массу до необходимой температуры. Проведение активации катализатора при температуре 70-90°C с удельным расходом активатора 0,01-0,05 кг на 1 кг катализатора позволяет получить максимально эффективный результат активации катализатора.

Сущность предложенного технического решения поясняется следующими примерами.

Пример №1

Получение олигодиметилсилоксана с вязкостью 10 сСт (полиметилсилоксановая жидкость ПМС 10) с добавкой активатора - полиметилсилоксановой жидкости с вязкостью 10 сСт.

В реактор колонного типа с рубашкой объемом 2 литра загружают:

1300 г диметилциклосилоксана (ДМЦС), 600 г гексаметилдисилоксана (ГМДС); 98 г катализатора - сульфированного сополимера стирола и дивинилбензола, активатор (ПМС-10) - 2 г. Включают обогрев реактора и подачу азота с расходом 0,02 м3/ч. Далее поднимают температуру в реакторе до 75°C и через каждые 20 мин определяют вязкость жидкой фазы. При достижении вязкости 9-10 сСт процесс останавливают.

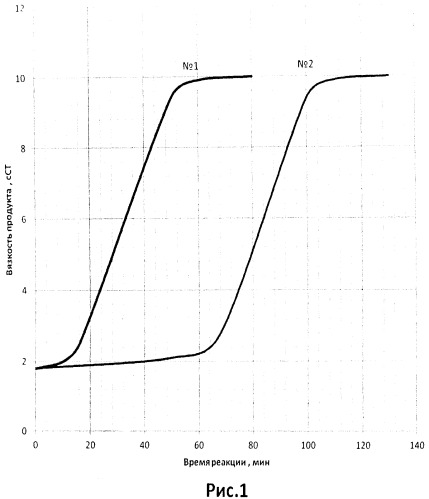

На рис.1 показан график зависимости вязкости олигодиметилсилоксановой жидкости от времени синтеза, из которого следует, что вязкость получаемой олигодиметилсилоксановой жидкости 9,4 сСт достигается за 50 мин (график №1).

Пример №2 (сравнительный)

Получение жидкости ПМС-10 без использования активатора.

В реактор колонного типа с рубашкой объемом 2 литра загружают: ДМЦС - 1300 г; ГМДС - 600 г; катализатор - 98 г. Включают обогрев реактора и подачу азота. Азот подают в нижнюю часть реактора с расходом 0,02 м3/ч. Далее поднимают температуру в реакторе до 75°C и через каждые 20 мин замеряют вязкость жидкой фазы. При достижении вязкости 9-10 сСт процесс останавливают.

Изменение вязкости реакционной смеси во времени приведено на рис1 (график №2).

Из рис.1 видно, что вязкость 9,5 сСт достигнута за 95 мин (график №2).

Пример №3

Получение олигогодиметилсилоксана с вязкостью 400 сСт (полиметилсилоксановая жидкость ПМС-400) с использованием активатора.

В реактор колонного типа с рубашкой объемом 2 литра загружают: гндролизат ДМДХС - 1870 г; ГМДС - 30 г; катализатор - 98 г; активатор (ПМС-50) - 2 г.

Включают обогрев реактора и подачу азота. Азот подают в нижнюю часть реактора с расходом 0,2 м3/ч. Поднимают температуру в реакторе до 85°C и через каждые 20 мин замеряют вязкость жидкой фазы. При достижении вязкости 390-400 сСт процесс останавливают.

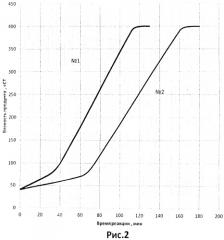

Изменение вязкости реакционной смеси во времени приведено на рис.2 (график №1).

Из рис.2 видно, что вязкость 390 сСт достигнута за 110 мин (график №1).

Пример№4 (сравнительный)

Получение жидкости ПМС-400 без использования активатора.

В реактор колонного типа с рубашкой объемом 2 литра загружают: гидролизат ДМДХС - 1870 г; ГМДС - 30 г; катализатор - 98 г.

Включают обогрев реактора и подачу азота. Азот подают в нижнюю часть реактора с расходом 0,2 м3/ч. Далее поднимают температуру в реакторе до 90°C и через каждые 20 мин замеряют вязкость жидкой фазы. При достижении вязкости 390-400 сСт процесс останавливают.

Изменение вязкости реакционной смеси во времени приведено на рис.№2 (график №2).

Из рис.2 видно, что вязкость 390 сСт достигнута за 160 мин (график №2).

Таким образом, как можно увидеть из приведенных выше примеров, предложенное техническое решение позволяет повысить эффективность процесса получения олигодиметилсилоксанов.

1. Способ получения олигодиметилсилоксанов перегруппировкой диметилциклосилоксанов и/или гидролизата диметилдихлорсилана в присутствии гексаметилдисилоксана и катализатора - сульфированного сополимера стирола и дивинилбензола с содержанием последнего от 25 до 50% масс., отличающийся тем, что на начальной стадии процесса проводят активацию катализатора путем введения в реакционную смесь полиметилсилоксановой жидкости (ПМС) с вязкостью 10-50 сСт, причем активацию и получение олигодиметилсилоксанов ведут в токе инертного газа с удельным расходом 0,2-2 м3/ч на 1 кг катализатора в режиме псевдоожижения при температуре 70-90°C.

2. Способ по п.1, отличающийся тем, что активацию проводят при удельном расходе ПМС от 0,01 до 0,05 кг на 1 кг катализатора.

3. Способ по п.1, отличающийся тем, что в качестве инертного газа используют азот.