Способ гидрообработки в кислой среде для производства базовых смазочных масел

Иллюстрации

Показать всеИзобретение относится к способу получения базового смазочного масла, включающего приведение гидроочищенного сырья и водородсодержащего газа в контакт с катализатором депарафинизации при условиях, эффективных для каталитической депарафинизации, где объединенное общее содержание серы в жидкой и газообразной формах, подававшейся на стадию приведения в контакт, составляет более 1000 мас.ч. на млн. по отношению к гидроочищенному сырью. Катализатор депарафинизации включает по меньшей мере один цеолит с одноразмерными порами, образованными десятичленными кольцами, по меньшей мере один металл Группы VIII и по меньшей мере одно огнеупорное связующее на основе оксида металла с низкой площадью поверхности, и в котором катализатор депарафинизации имеет отношение площади поверхности микропор к общей площади поверхности, равное 25% или более, где общая площадь поверхности равна внешней площади поверхности цеолита плюс площадь поверхности огнеупорного связующего на основе оксида металла. Технический результат - увеличение выхода депарафинизированного смазочного масла. 16 з.п. ф-лы, 14 ил., 7 табл., 20 пр.

Реферат

Область техники

В изобретении предложен катализатор и способ применения такого катализатора для обработки сырья с высоким содержанием серы и/или азота для получения базовых смазочных масел.

Уровень техники

Существует множество способов получения базовых смазочных масел из нефтяных фракций. Такие способы часто включают гидрообработку некоторых типов нефтяных фракций, такую как гидроочистка или гидроконверсия нефтепродукта, очищенного экстракцией растворителем, за которой следует депарафинизация гидрообработанной фракции. Стадия гидрофинишинга некоторого типа также обычно улучшает характеристики получающегося базового смазочного масла.

Одним способом классификации базовых смазочных масел является способ, используемый Американским Нефтяным Институтом (АНИ). Группа II АНИ базовых масел обладает содержанием насыщенных углеводородов 90 масс.% или больше, содержанием серы не более 0,03 масс.% и ИВ (индексом вязкости) больше 80, но меньше 120. Группа III АНИ базовых масел является такой же, как и Группа II, за исключением того, что ИВ составляет по меньшей мере 120. Для получения базовых масел Группы II и Группы III из соответствующего сырья обычно подходит такая схема процесса, как описана выше.

К сожалению, обычные способы получения базового смазочного масла затруднены из-за различной чувствительности к катализаторам, используемым на различных стадиях. Это ограничивает выбор сырья, которое потенциально подходит для использования при получении базовых масел Группы II или выше. При обычной обработке катализаторы, используемые для начальной гидрообработки нефтяной фракции, часто имеют относительно высокую стойкость к нежелательным примесям, таким как сера или азот. Напротив, катализаторы для каталитической депарафинизации обычно имеют низкую устойчивость к нежелательным примесям. В частности, катализаторы депарафинизации, которые предназначены для работы в основном путем изомеризации, обычно очень чувствительны к количеству серы и/или азота, присутствующему в сырье. Если присутствуют нежелательные примеси, активность и селективность катализатора депарафинизации понижаются.

Для того чтобы привести в соответствие различные стойкости катализаторов, используемых при получении базового смазочного масла, обычно в способ получения базового масла включают следующие элементы. Во-первых, стадию гидрообработки (такую как гидроконверсия очищенного нефтепродукта) выполняют при достаточно жестких условиях для того, чтобы преобразовать наибольшую часть органической серы и азота в сырье в летучие соединения, такие как N2S и NH3. Во-вторых, между стадией гидрообработки и стадией депарафинизации включают стадию отделения, на которой удаляют, по существу, все эти нежелательные примеси до стадии депарафинизации. На стадии отделения при получении смазочного масла требуется использование дополнительного оборудования, что увеличивает полную стоимость способа. Помимо этого, может потребоваться выполнение стадии гидрообработки для превращения нежелательных примесей в газообразную форму при более жестких условиях, чем требуется в других случаях для того, чтобы соответствовать техническим характеристикам базового смазочного масла, таким как вязкость, индекс вязкости и содержание серы. Следовательно, существует потребность в улучшенных способах каталитической депарафинизации и катализаторах для использования в таких способах, с помощью которых устраняют необходимость в стадии отделения между процессом гидрообработки и процессом депарафинизации и, таким образом, минимизируют снижение выхода, обусловленное избыточной конверсией сырья для смазочного масла на стадии гидрообработки для получения базовых смазочных масел Групп II и III из очищенных нефтепродуктов, остатков после перегонки в установке гидрокрекинга или парафинистого сырья. Также максимизируют выход депарафинизированного смазочного масла в зоне депарафинизации.

Сущность изобретения

Предложен способ получения базового смазочного масла. Способ получения базового смазочного масла включает приведение гидроочищенного сырья и водородсодержащего газа в контакт с катализатором депарафинизации при условиях, эффективных для каталитической депарафинизации. Объединенное общее содержание серы в жидкой и газообразной формах составляет более 1000 масс.частей на млн. по отношению к гидроочищенному сырью. Катализатор депарафинизации включает по меньшей мере один недеалюминированный цеолит с одноразмерными порами, образованными десятичленными кольцами, по меньшей мере один металл Группы VIII и по меньшей мере одно огнеупорное связующее на основе оксида металла с низкой площадью поверхности.

В одной форме настоящего изобретения способ получения базового смазочного масла включает: приведение гидроочищенного сырья и водородсодержащего газа в контакт с катализатором депарафинизации при условиях, эффективных для каталитической депарафинизации, где объединенное общее содержание серы в жидкой и газообразной формах, подаваемой на стадию приведения в контакт, составляет более 1000 масс. частей на млн. по отношению к гидроочищенному сырью, и катализатор депарафинизации включает по меньшей мере один недеалюминированный цеолит с одноразмерными порами, образованными десятичленными кольцами, по меньшей мере один металл Группы VIII и по меньшей мере одно огнеупорное связующее на основе оксида металла с низкой площадью поверхности.

В другой форме настоящего изобретения способ получения базового смазочного масла включает: приведение гидроочищенного сырья и водородсодержащего газа в контакт с катализатором депарафинизации при условиях, эффективных для каталитической депарафинизации, причем до стадии контактирования поток, выходящий со стадии гидроочистки, подают по меньшей мере в один сепаратор высокого давления для отделения газообразной фракции гидроочищенного выходящего потока от жидкой фракции гидроочищенного выходящего потока, при этом объединенное общее содержание серы в жидкой и газообразной формах, подаваемой на стадию контактирования, составляет более 1000 масс. частей на млн. по отношению к гидроочищенному сырью, и катализатор депарафинизации включает по меньшей мере один недеалюминированный цеолит с одноразмерными порами, образованными десятичленными кольцами, по меньшей мере один металл Группы VIII и по меньшей мере одно огнеупорное связующее на основе оксида металла с низкой площадью поверхности.

Краткое описание чертежей

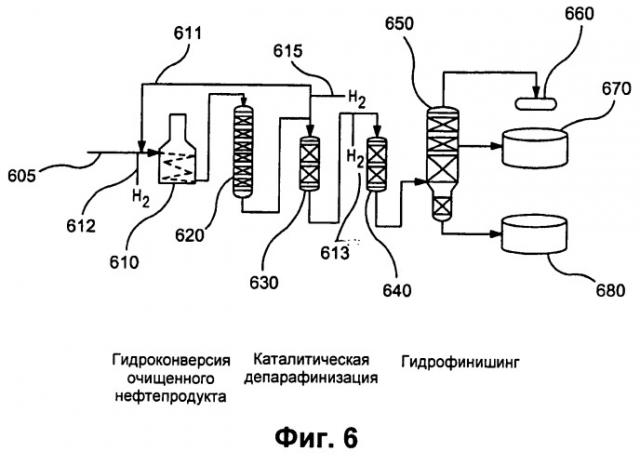

На Фиг.1 и Фиг.2 показана селективность сравнительных катализаторов.

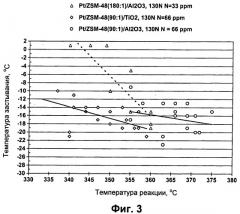

На Фиг.3 показана активность в виде корреляции между температурой гидрообработки и температурой застывания для различных катализаторов.

На Фиг.4 показана скорость старения различных катализаторов.

На Фиг.5 показан выход продукта гидрообработки в зависимости от температуры застывания для различных катализаторов.

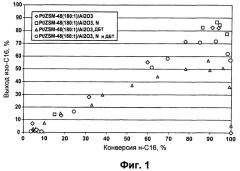

На Фиг.6 схематически показано одно воплощение схемы способа получения базового смазочного масла из потока кислого сырья способом депарафинизации (также называемое схемой прямого каскадного процесса высокой степени жесткости).

На Фиг.7 схематически показано второе воплощение схемы способа получения базового смазочного масла из потока кислого сырья в способ депарафинизации (также называемого схемой процесса умеренной жесткости с разделением при высоком давлении).

На Фиг.8 показан выход смазочного масла в зависимости от температуры застывания всего жидкого продукта для различных катализаторов описанных здесь экспериментов 1-4.

На Фиг.9 показан выход смазочного масла в зависимости от температуры застывания всего жидкого продукта для различных катализаторов описанных здесь экспериментов 5-8.

На Фиг.10 показан выход смазочного масла в зависимости от температуры застывания всего жидкого продукта для различных катализаторов описанных здесь экспериментов 9-12.

На Фиг.11 показан выход смазочного масла в зависимости от температуры застывания всего жидкого продукта для объединенного способа гидроконверсии-депарафинизации очищенного нефтепродукта для очищенных нефтепродуктов 260N и 130N при давлении в реакторе 12,4 МПа изб. (1800 фунтов на кв. дюйм изб.).

На фиг.12 показана температура в реакторе депарафинизации в зависимости от суток нахождения в потоке для объединенного способа гидроконверсии-депарафинизации очищенного нефтепродукта для очищенного нефтепродукта 260N.

Фиг.13 представляет собой изображение схемы прямого каскадного процесса высокой степени жесткости Фиг.6 с гидроконверсией, за которой следует депарафинизация и затем гидрофинишинг потоков сырья очищенных нефтепродуктов для получения базовых масел Группы II и выше.

На Фиг.14 показан выход смазочного масла в зависимости от температуры застывания всего жидкого продукта для объединенного способа гидроконверсии-депарафинизации очищенного нефтепродукта для очищенного нефтепродукта 130N при давлении в реакторе 6,9 МПа изб. (1000 фунтов на кв. дюйм изб.).

Подробное описание изобретения

Ко всем численным значениям в подробном описании и формуле изобретения добавлено «примерно» или «приблизительно», посредством чего учитывают ошибку эксперимента и изменения, которые может ожидать обычный специалист в данном уровне техники.

Обзор способа В различных воплощениях предложен способ получения базовых смазочных масел Группы II и выше, который включает каталитическую депарафинизацию сырья в кислой среде. Кислой является среда, в которой общее объединенное содержание серы в жидкой и газообразной формах составляет более 1000 масс. частей на млн. по отношению к гидроочищенному сырью. Возможность осуществления каталитической депарафинизации в кислой среде обеспечивает ряд преимуществ. Можно расширить количество и типы начальных нефтяных фракций, подходящих для получения базового смазочного масла, благодаря стойкости к нежелательным примесям на стадии депарафинизации. Полная стоимость способа должна быть ниже, так как возможность осуществления депарафинизации в кислой среде уменьшает потребность в оборудовании для обработки. Наконец, можно увеличить выход в способе получения смазочного масла, так как условия обработки выбирают так, чтобы они соответствовали требуемым техническим условиям, в отличие от выбора условий, при которых избегают воздействия нежелательных примесей на катализатор депарафинизации.

Способ согласно изобретению включает использование катализатора депарафинизации, подходящего для использования в кислой среде. Катализатор депарафинизации, используемый в изобретении, обеспечивает преимущество в активности и/или селективности относительно обычных катализаторов депарафинизации в присутствии серосодержащего или азотсодержащего сырья. В контексте депарафинизации сырье с высоким содержанием серы может включать сырье, содержащее более 1000 масс. частей на млн. серы, или по меньшей мере 1500 масс. частей на млн. серы, или по меньшей мере 2000 масс. частей на млн. серы, или по меньшей мере 10000 масс. частей на млн. серы, или по меньшей мере 40000 масс. частей на млн. серы. В настоящем описании эти уровни серы определяют в показателях общей объединенной подачи серы в жидкой и газообразной формах в стадию депарафинизации в масс. частях на млн. по отношению к гидроочищенному сырью.

Это преимущество достигается путем использования катализатора, включающего цеолит с одноразмерными порами, образованными десятичленными кольцами, в сочетании с огнеупорным связующим на основе оксида металла с низкой площадью поверхности, каждый из которых выбирают так, чтобы получить высокое отношение площади поверхности микропор к общей площади поверхности. Кроме того, цеолит обладает низким отношением диоксида кремния к оксиду алюминия. Катализатор депарафинизации дополнительно включает металл гидрирования, такой как металл Группы VIII, предпочтительно благородный металл Группы VIII. Предпочтительно катализатор депарафинизации является катализатором с одноразмерными порами, образованными десятичленными кольцами, таким как ZSM-48 или ZSM-23.

Площадь внешней поверхности и площадь поверхности микропор относятся к одному способу характеристики общей площади поверхности катализатора. Эти площади поверхности вычисляют на основе анализа данных азотной порометрии, используя способ БЭТ измерения площади поверхности (см., например, Johnson M. F. L, Jour. Catal., 52, 425 (1978)). Площадь поверхности микропор относится к площади поверхности, обусловленной одноразмерными порами цеолита в катализаторе депарафинизации. Только цеолит в катализаторе вносит вклад в эту часть площади поверхности. Площадь внешней поверхности может быть обусловлена либо цеолитом, либо связующим внутри катализатора.

Способу каталитической депарафинизации в кислой среде может предшествовать способ гидроконверсии, в котором весь выходящий из реактора гидроконверсии поток подают в способ депарафинизации (см. Фиг.13). Между способом гидроконверсии и способом каталитической депарафинизации не существует никакого способа отделения, что позволяет упростить оборудование и параметры способа. В еще одной форме способы гидроконверсии и депарафинизации можно объединить в одном реакторе (с гидроконверсией, протекающей перед депарафинизацией) для дополнительного упрощения оборудования способа. В еще одном варианте выходящий из стадии гидроконверсии поток можно подавать в сепаратор высокого давления, в котором газообразную фракцию выходящего потока отделяют от жидкой фракции выходящего потока. Получающийся выходящий поток, который содержит растворенный H2S и, возможно, органическую серу, затем объединяют с водородсодержащим газом. Водородсодержащий газ может содержать H2S. Объединенную смесь затем подают в стадию депарафинизации в кислой среде (см. Фиг.7). Во всех этих трех формах за стадиями гидроконверсии и депарафинизации следует стадия способа гидрофинишинга. Альтернативно, каждая из этих форм может включать установку для фракционирования до или после способа гидрофинишинга. Сырьем для способа может служить очищенный нефтепродукт, остатки после перегонки в установке гидрокрекинга или парафинистое сырье. Очищенный нефтепродукт определяют как жидкость, извлеченную после экстракции растворителем фракции продукта перегонки. Остатки после перегонки в установке гидрокрекинга определяют как жидкую фракцию с температурой кипения выше 316°С (600°F), предпочтительно 343°С (650°F), излеченную путем обработки паром, перегонки или фракционирования всего жидкого продукта способа гидрокрекинга. Эти способы особенно эффективны для получения базовых смазочных масел Групп II или III. Парафиновое сырье может представлять собой сырые парафины, парафины Фишера-Тропша и их сочетания.

Сырье

Один пример способа согласно заявленному изобретению включает гидроконверсию очищенного нефтепродукта, за которой следует каталитическая депарафинизация в кислой среде. В таких воплощениях сырую нефть подвергают нескольким стадиям обработки для получения базового смазочного масла. Данные стадии могут включать перегонку (атмосферную перегонку и/или вакуумную перегонку), экстракцию растворителем с образованием очищенного нефтепродукта, гидроконверсию, каталитическую депарафинизацию, гидрофинишинг и фракционирование.

В примере, включающем стадии как атмосферной, так и вакуумной перегонки, высококипящие нефтяные фракции из атмосферной перегонки направляют в установку вакуумной перегонки, и фракции перегонки из этой установки экстрагируют растворителем. Остаток вакуумной перегонки, который можно деасфальтировать, направляют на другую обработку. Остальное сырье, подходящее для экстракции растворителем, включает парафинистые потоки, такие как депарафинированные масла и масла, выделенные при потении парафина.

Способ экстракции растворителем селективно удаляет полициклические ароматические соединения и полярные компоненты в фазе экстракта, в то же время оставляя более парафинистые компоненты в фазе очищенного нефтепродукта. Нафтены распределяются между фазами экстракта и очищенного нефтепродукта. Типичные растворители для экстракции растворителем включают фенол, фурфурол и N-метилпирролидон. Регулируя отношение растворителя к нефтепродукту, температуру экстракции и способ приведения в контакт подлежащего экстрагированию сырья и растворителя, можно регулировать степень разделения фаз экстракта и очищенного нефтепродукта.

Очищенный нефтепродукт из экстракции растворителем предпочтительно является недоэкстрагированным, то есть экстракцию выполняют при таких условиях, что выход очищенного нефтепродукта является максимальным, при одновременном удалении из сырья основной части наименее ценных молекул. Выход очищенного нефтепродукта можно максимизировать, регулируя условия экстракции, например, понижая отношение растворителя к нефтепродукту и/или уменьшая температуру экстракции. Очищенный нефтепродукт из установки экстракции растворителем обрабатывают паром растворителя и затем направляют в первую установку гидроконверсии, содержащую катализатор гидроконверсии. Этот очищенный нефтепродукт имеет индекс вязкости обеспарафиненного нефтепродукта от примерно 70 до примерно 105, конечная температура кипения не превышает примерно 343°С (650°F), предпочтительно меньше 316°С (600°F), при определении по ASTM 2887, и вязкость от 3 до 12 сСт при 100°С.

Очищенный нефтепродукт обычно также содержит нежелательные примеси, такие как сера и азот. Содержание серы в очищенном нефтепродукте может составлять от 100 масс. частей на млн. до 4 масс.% или более. В различных воплощениях очищенный нефтепродукт объединяют с водородсодержащим газом. Смесь очищенного нефтепродукта и водородсодержащего газа может содержать более 1000 масс. частей на млн. серы или более, или 5000 масс. частей на млн. серы или более, или 15000 масс. частей на млн. серы или более. В еще одном воплощении сера может присутствовать только в газе, только в жидкости или в обоих фазах. В настоящем описании эти уровни содержания серы определены как общее объединенное содержание серы в жидкой и газообразной формах, подаваемое на стадию депарафинизации в масс. частях на миллион (млн.ч, ppm) по отношению к гидроочищенному сырью.

Другие типы подходящего сырья могут включать остатки после перегонки в установке гидрокрекинга, имеющие содержание серы в диапазонах, описанных выше для очищенных нефтепродуктов, а также сырой парафин. Парафины Фишера-Тропша можно обработать в сочетании с другим сырьем или в присутствии кислого водородсодержащего газа, который может содержать H2S.

Начальная гидроочистка сырья

Очищенный нефтепродукт (или остатки после перегонки в установке гидрокрекинга, или парафинистое сырье) из способа экстракции растворителем затем можно подвергнуть воздействию подходящего катализатора гидроконверсии при условиях гидроконверсии. В другой альтернативной форме поток очищенного нефтепродукта или остатков после перегонки в установке гидрокрекинга можно подвергнуть на той же стадии обработки или в том же реакторе способу гидроконверсии, с последующим способом каталитической депарафинизации. Катализаторы гидроконверсии содержат металлы Группы VIB (на основе периодической таблицы, опубликованной Fisher Scientific) и неблагородные металлы Группы VIII, то есть железо, кобальт и никель и их смеси. Эти металлы или смеси металлов обычно присутствуют в виде оксидов или сульфидов на огнеупорных носителях из оксидов металлов. Подходящие носители из оксидов металлов включают низкокислотные оксиды, такие как диоксид кремния, оксид алюминия или диоксид титана, предпочтительно оксид алюминия. Предпочтительные оксиды алюминия являются пористыми оксидами алюминия, такими как гамма- или эта-оксид, имеющими средний размер пор от 50 до 200 ангстрем (Ǻ), предпочтительно от 75 до 150 Ǻ, площадь поверхности от 100 до 300 м2/г, предпочтительно от 150 до 250 м2/г, и объем пор от 0,25 до 1,0 см3/г, предпочтительно от 0,35 до 0,8 см3/г. Носители предпочтительно не активируют галогеном, таким как фтор, так как это обычно увеличивает кислотность носителя.

Предпочтительные металлические катализаторы включают кобальт/молибден (1-10% Со в виде оксида; 10-40% Мо в виде оксида), никель/молибден (1-10% Ni в виде оксида, 10-40% Мо в виде оксида) или никель/вольфрам (1-10% Ni в виде оксида, 10-40% W в виде оксида) на оксиде алюминия. Особенно предпочтительными являются никель/молибденовые катализаторы, такие как KF-840, KF-848 или собранные в стопку слои KF-848 или KF-840 и Nebula-20.

Альтернативно, катализатор гидроконверсии может быть сыпучим металлическим катализатором или сочетанием собранных в стопку слоев нанесенного на носитель и сыпучего металлических катализаторов. Под сыпучими металлическими катализаторами понимают катализаторы, не нанесенные на носитель, в которых частицы сыпучего катализатора содержат от 30 до 100 масс.% по меньшей мере одного неблагородного металла Группы VIII и по меньшей мере одного металла Группы VIB по отношению к общей массе частиц сыпучего катализатора, в расчете на оксиды металлов, и частицы сыпучего катализатора имеют площадь поверхности по меньшей мере 10 м2/г. Дополнительно предпочтительно, чтобы используемые здесь сыпучие металлические катализаторы гидроконверсии содержали от примерно 50 до примерно 100 масс.%, и еще более предпочтительно от примерно 70 масс.% до примерно 100 масс.% по меньшей мере одного неблагородного металла Группы VIII и по меньшей мере одного металла Группы VIB по отношению к общей массе частиц, в расчете на оксиды металлов. Количество металлов Группы VIB и неблагородных металлов Группы VIII можно легко определить с помощью метода VIB TEM-EDX (просвечивающей электронной микроскопии с энергодисперсионным рентгеновским спектральным микроанализом).

Композиции сыпучих катализаторов, включающие один неблагородный металл Группы VIII и два металла Группы VIB, являются предпочтительными. Обнаружено, что в этом случае частицы сыпучего катализатора устойчивы к спеканию. Таким образом активная площадь поверхности частиц сыпучего катализатора поддерживается в течение его применения. Молярное отношение металла Группы VIB и неблагородного металла Группы VIII обычно составляет от 10:1 до 1:10 и предпочтительно от 3:1 до 1:3. В случае частиц со структурой типа ядро-оболочка эти отношения, конечно, применяют для металлов, содержащихся в оболочке. Если в частицах сыпучего катализатора содержится более одного металла Группы VIB, отношение различных металлов Группы VIB в общем не является особо важным. То же самое справедливо при использовании более чем одного неблагородного металла Группы VIII. В случае, когда в качестве металлов Группы VIB присутствуют молибден и вольфрам, отношение молибден:вольфрам предпочтительно составляет от 9:1 до 1:9. Предпочтительно неблагородный металл Группы VIII является никелем и/или кобальтом. Также предпочтительно, чтобы металл Группы VIB представлял собой сочетание молибдена и вольфрама. Предпочтительно использовать сочетания никель/молибден/вольфрам, кобальт/молибден/вольфрам и никель/кобальт/молибден/вольфрам. Эти типы осажденных фаз оказываются устойчивыми к спеканию. Таким образом активная площадь поверхности осажденной фазы поддерживается в течение его применения. Металлы предпочтительно присутствуют в виде оксидных соединений соответствующих металлов или, если каталитическая композиция сульфидирована, сульфидных соединений соответствующих металлов.

Также предпочтительно, чтобы используемые здесь сыпучие металлические катализаторы гидроочистки имели площадь поверхности по меньшей мере 50 м2/г и более предпочтительно по меньшей мере 100 м2/г. Также желательно, чтобы распределение размеров пор сыпучих металлических катализаторов гидроочистки было приблизительно таким же, как и у традиционных катализаторов гидроочистки. Более подробно, эти сыпучие металлические катализаторы гидроочистки предпочтительно имеют объем пор от 0,05 до 5 мл/г, более предпочтительно от 0,1 до 4 мл/г, еще более предпочтительно от 0,1 до 3 мл/г и наиболее предпочтительно от 0,1 до 2 мл/г, определенный по поглощению азота. Предпочтительно не присутствуют поры менее 1 нм. Более того, эти сыпучие металлические катализаторы гидроочистки предпочтительно имеют средний диаметр частиц по меньшей мере 50 нм, более предпочтительно по меньшей мере 100 нм, и предпочтительно не более 5000 мкм и более предпочтительно не более 3000 мкм. Еще более предпочтительно средний диаметр частиц составляет от 0,1 до 50 мкм и наиболее предпочтительно от 0,5 до 50 мкм.

Катализаторы гидроконверсии также могут включать катализаторы гидрокрекинга. Эти катализаторы обычно содержат сульфидированные неблагородные металлы на кислотных носителях, таких как аморфный алюмосиликат, цеолиты, такие как USY, подкисленный оксид алюминия. Часто эти кислотные носители смешаны или связаны с другими оксидами металлов, такими как оксид алюминия, диоксид титана или диоксид кремния.

Условия гидроконверсии в первой установке гидроконверсии включают температуру от 330 до 420°С, предпочтительно от 340 до 395°С, парциальное давление водорода от 5,6 до 13,8 МПа изб. (от 800 до 3000 фунтов на кв. дюйм изб.), предпочтительно 5,6 до 12,5 МПа изб. (от 800 до 1800 фунтов на кв. дюйм изб.), объемную скорость от 0,2 до 3,0 ч-1, предпочтительно от 0,3 до 2,0 ч-1, и расход водорода от 89 до 890 м3/м3 (от 500 до 10000 стандарт, куб. футов/баррель), предпочтительно от 320 до 712,4 м3/м3 (от 1800 до 4000 стандарт, куб. футов/баррель).

В воплощениях, включающих гидроконверсию очищенного нефтепродукта, предпочтительно любые нанесенные катализаторы, используемые для гидроконверсии, имеют носитель из оксида металла, который является некислотным, чтобы регулировать крекинг. Полезная шкала кислотности для катализаторов основана на изомеризации 2-метил-2-пентена, как описано в статье Kramer and McVicker, J. Catalysis, 92, 355 (1985). В этой шкале кислотности 2-метил-2-пентен подвергают воздействию оцениваемого катализатора при фиксированной температуре, обычно 200 градусов Цельсия. В присутствии активных центров катализатора 2-метил-2-пентен образует ион карбения. Ход изомеризации иона карбения является показателем кислотности активных центров в катализаторе. Таким образом, слабокислотные активные центры образуют 4-метил-2-пентен, в то время как сильнокислотные активные центры приводят к скелетной перегруппировке в 3-метил-2-пентен, а очень сильнокислотные активные центры образуют 2,3-диметил-2-бутен. Молярное отношение 3-метил-2-пентена к 4-метил-2-пентену можно соотнести со шкалой кислотности. Эта шкала кислотности находится в диапазоне от 0,0 до 4,0. Очень слабокислотные активные центры имеют значения около 0,0, в то время, как очень сильнокислотные активные центры имеют значения, приближающиеся к 4,0. Подходящие для настоящего способа катализаторы имеют значение кислотности менее примерно 0,5, предпочтительно менее примерно 0,3. Кислотность носителей из оксида металла можно регулировать путем добавления ускорителей и/или активирующих добавок, или путем регулирования природы носителя из оксида металла, например, путем регулирования количества диоксида кремния, внедренного в алюмосиликатный носитель. Примеры ускорителей и/или активирующих добавок включают галоген, особенно фтор, фосфор, бор, иттрий, оксиды редкоземельных металлов и оксид магния. Ускорители, такие как галогены, обычно увеличивают кислотность носителей из оксида металла, тогда как слабоосновные активирующие добавки, такие как иттрий или оксид магния, приводят к уменьшению кислотности таких носителей.

Указанный выше способ гидроконверсии подходит для производства базового смазочного масла Группы II и/или Группы III из очищенного нефтепродукта, или остатков после перегонки в установке гидрокрекинга, или парафинистого сырья. Модифицируя стадию гидрообработки, можно использовать другие типы сырья и/или можно произвести другие продукты, используя установку согласно изобретению. Что касается стадии начальной гидрообработки, вместо гидроконверсии очищенного нефтепродукта, остатков после перегонки в установке гидрокрекинга или парафинистого сырья можно использовать стадию интенсивной гидроочистки или стадию гидрокрекинга. Стадию интенсивной гидроочистки определяют как стадию, на которой конверсия по температуре кипения до топливных величин составляет выше 5 масс.%. Еще одной альтернативой является использование стадии деалкилирования, в которой основной реакцией является удаление алкильных цепей из ароматических соединений в сырье. Такая стадия деалкилирования приводит к меньшей конверсии гетероатомных соединений, так что в выходящем после способа деалкилирования потоке должно оставаться больше органической серы и азота по сравнению со способом гидроконверсии. Ввиду более низких величин конверсии способ, включающий стадию деалкилирования, может более подходить для производства базового смазочного масла Группы I.

Способ депарафинизации

Продукт из гидроконверсии затем непосредственно направляют нисходящим потоком в зону реакции каталитической депарафинизации. В отличие от традиционного способа, не требуется никакого разделения между стадиями гидроконверсии и каталитической депарафинизации. Исключение стадии разделения имеет множество последствий. Что касается самого разделения, не потребуется никакого дополнительного оборудования. В некоторых воплощениях стадия гидроконверсии и стадия каталитической депарафинизации могут быть расположены в одном реакторе. Альтернативно, способы гидроконверсии и каталитической депарафинизации могут протекать в отдельных реакторах. Исключение стадии разделения экономит затраты на инвестиции в средства труда, а также исключает какую-либо потребность в повторном повышении давления в сырье. Вместо этого выходящий со стадии гидроконверсии поток можно поддерживать при рабочих давлениях при подаче выходящего потока на стадию депарафинизации.

Исключение стадии разделения между гидроконверсией и каталитической депарафинизацией также означает, что любая сера, содержащаяся в сырье для стадии гидроконверсии, все еще остается в выходящем потоке, который подают со стадии гидроконверсии на стадию каталитической депарафинизации.

Часть органической серы в сырье стадии гидроконверсии превращают в H2S в течение гидроконверсии. Аналогично, органический азот в сырье превращают в аммиак. Однако в отсутствие стадии разделения H2S и NH3, образующиеся в ходе гидроконверсии, проходят с выходящим потоком на стадию каталитической депарафинизации. Отсутствие стадии разделения также означает, что любые легкие газы (C1-C4), образующиеся в ходе гидроконверсии, все еще присутствуют в выходящем потоке. Общее объединенное содержание серы, выходящей из способа гидроконверсии, как в форме органической жидкости, так и в газовой фазе (сульфид водорода) может быть больше 1000 масс. частей на млн., или по меньшей мере 2000 масс. частей на млн., или по меньшей мере 5000 масс. частей на млн., или по меньшей мере 10000 масс. частей на млн., или по меньшей мере 20000 масс. частей на млн., или по меньшей мере 40000 масс. частей на млн. В настоящем описании эти уровни содержания серы определяют в показателях общего объединенного содержания серы в жидком и газообразном сырье стадии депарафинизации в масс.частях на млн. по отношению к гидроочищенному сырью.

Исключение стадии разделения между гидроконверсией и каталитической депарафинизацией является возможным отчасти из-за способности катализатора депарафинизации поддерживать каталитическую активность в присутствии повышенных содержаний серы. Традиционные катализаторы депарафинизации часто требуют предварительной обработки потока сырья для уменьшения содержания серы до уровня, составляющего менее нескольких сотен частей на млн., чтобы поддерживать выход продукции смазочного масла выше 80 масс.%. В отличие от этого, потоки очищенных нефтепродуктов, или остатков после перегонки в установке гидрокрекинга, или парафинистого сырья, в сочетании с водородсодержащим газом, содержащие более 1000 масс. частей на млн. общего объединенного содержания серы в жидкой и газообразной формах по отношению к потоку сырья, можно эффективно обрабатывать, используя катализаторы согласно изобретению, для получения смазочного масла с выходами выше 80 масс.%. В одном воплощении общее объединенное содержание серы в жидкой и газообразной формах водородсодержащего газа и потоков очищенных нефтепродуктов, или остатков после перегонки в установке гидрокрекинга, или парафинистого сырья может составлять по меньшей мере 0,1 масс.%, или по меньшей мере 0,2 масс.%, или по меньшей мере 0,4 масс.%, или по меньшей мере 0,5 масс.%, или по меньшей мере 1 масс.%, или по меньшей мере 2 масс.%, или по меньшей мере 4 масс.%. Содержание серы можно измерить стандартными способами по ASTM D2622.

В альтернативном воплощении можно выполнить стадию простого разделения путем мгновенного испарения при высоком давлении без отгонки легких фракций из потока, выходящего из реактора гидроконверсии, без снижения давления сырья. В таком воплощении стадия разделения при высоком давлении позволяет удалить любые нежелательные газообразные примеси серы и/или азота в выходящем потоке газа. Однако, поскольку разделение проводят при давлении, сравнимом с давлением процесса стадии гидроконверсии или депарафинизации, выходящий поток все еще содержит существенные количества растворенной серы. Например, количество растворенной серы в форме H2S может составлять по меньшей мере 100 об. частей на млн., или по меньшей мере 500 об. частей на млн., или по меньшей мере 1000 об. частей на млн., или по меньшей мере 2000 об. частей на млн.

Контуры циркуляции газообразного водорода для обработки и водородсодержащего подпиточного газа можно конфигурировать и регулировать любым числом способов. При прямом направлении нисходящим потоком, газ для обработки поступает в реактор гидрообработки и может пройти через него один раз или циркулировать с помощью компрессора из испарительных сосудов высокого давления на заднем конце секции депарафинизации данного устройства. В конфигурации простого мгновенного испарения газ для обработки можно подавать параллельно как в реактор гидроконверсии, так и в реактор депарафинизации, в каждом из обоих реакторов в режиме однократного прохождения или в режиме циркуляции. В режиме циркуляции подпиточный газ можно ввести в устройство в любом месте в контуре высокого давления, предпочтительно в зоне реактора депарафинизации. В режиме циркуляции газ для обработки можно промыть амином или любым другим раствором, подходящим для удаления H2S и NH3. В другой форме газ для обработки можно направить рециклом без очистки или промывки. Альтернативно, жидкий выходящий поток можно объединить с любым водородсодержащим газом, включая, но не ограничиваясь этим, газ, содержащий H2S. Подпиточный водород можно добавить в устройство в любом месте в секции высокого давления устройства, предпочтительно непосредственно перед стадией каталитической депарафинизации.

Предпочтительно катализаторы депарафинизации по изобретению являются цеолитами, на которых депарафинизация происходит в основном путем изомеризации углеводородного сырья. Более предпочтительно катализаторы являются цеолитами с одноразмерной структурой пор. Подходящие катализаторы включают цеолиты с порами, образованными десятичленными кольцами, такие как EU-1, ZSM-35 (или феррьерит), ZSM-11, ZSM-57, NU-87, SAPO-11 и ZSM-22. Предпочтительными материалами являются EU-2, EU-11, ZBM-30, ZSM-48 или ZSM-23. Наиболее предпочтителен ZSM-48. Заметим, что цеолит, имеющий структуру ZSM-23 с отношением диоксида кремния к оксиду алюминия от примерно 20:1 до примерно 40; 1, иногда могут называть SSZ-32. Другие молекулярные сита, которые изоструктурны с указанными выше материалами, включают Theta-1, NU-10, EU-13, KZ-1 и NU-23.

В различных воплощениях катализаторы по изобретению дополнительно включают металлический гидрирующий компонент. Металлический гидрирующий компонент обычно представляет собой металл Группы VI и/или Группы VIII. Предпочтительно металлический гидрирующий компонент является бла