Способ формирования самонакаливаемого полого катода из нитрида титана для системы генерации азотной плазмы

Иллюстрации

Показать всеИзобретение относится к плазменной технике и может быть использовано для упрочняющей обработки деталей из сталей и сплавов цветных металлов методом плазменного азотирования. Заявленный способ включает установку полого катода из титана в разрядную систему, содержащую анодный электрод, постоянную прокачку через полый катод рабочего газа - азота, приложение между анодом и полым катодом напряжения и зажигание тлеющего разряда, ток которого задают таким, чтобы в течение нескольких минут температура полого катода увеличилась до температуры, близкой к температуре плавления титана (1668±4°С), формирование на поверхности полого катода слоя нитрида титана и переход разряда в низковольтный дуговой режим с термоэмиссионным катодом. Затем производят тренировку катода в дуговом режиме, для чего увеличивают ток дугового разряда при одновременном снижении напряжения его горения, поддерживая температуру полого катода близкой к температуре плавления титана, и в таком режиме поддерживают разряд в течение 40 мин. Техническим результатом является возможность изменения параметров разряда в широких пределах, ограниченных достижением температуры плавления нитрида титана (2950°С), а также многократное повышение тока разряда. 6 ил.

Реферат

Изобретение относится х плазменной технике, в частности к устройствам генерирования плазмы в среде азота, применяющимся для упрочняющей обработки деталей механизмов и машин, штампового и режущего инструмента путем диффузионного насыщения поверхностного слоя сталей и сплавов атомарным азотом из плазмы газового разряда.

Известен способ азотирования в плазме электронного пучка, в котором для генерации эмитирующей электроны плазмы используется тлеющий низковольтный разряд с холодным катодом, часть анода в котором выполнена в виде мелкоструктурной сетки, а для ускорения электронов и формирования электронного пучка с большим поперечным сечением используется слой пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и плазмой, создаваемой низкоэнергетичным электронным пучком в плазменной камере [1]. В такой газоразрядной системе электронный пучок не только генерирует плазму, но и нагревает помещаемые в нее изделия, обеспечивая их азотирование без использования дополнительных источников нагрева.

Однако ток тлеющего разряда ограничен переходом в дугу на уровне несколько ампер, кроме того, высокое напряжение горения тлеющего разряда (~500 В) приводит к значительному потреблению мощности в разряде. В результате, такая система азотирования имеет ограничения по производительности и эффективности процесса.

Увеличение тока при одновременном снижении напряжения горения достигается переходом к дуговому разряду [2], однако дуга с катодным пятном из-за перемещения пятна генерирует нестабильную во времени и пространстве плазму. Большую стабильность параметров плазмы обеспечивает дуга с термоэмиссионным катодом как стержневым, так и полым, причем в диапазоне давлений (0,01-10 Па) целесообразно использовать дуговой разряд с самонакаливаемым полым катодом, для которого в отличие от стержневых катодов не требуется систем накала катода, что упрощает конструкцию источника электронов, кроме того, такие системы могут иметь более высокий ресурс. В качестве материала для полых самонакаливаемых катодов используют металлы с высокой температурой плавления (вольфрам, тантал, ниобий и др.[3]), так как согласно уравнению Ричардсона-Дэшмана такие катоды обеспечивают более высокую плотность тока эмиссии электронов.

Недостаток такого метода заключается в высокой стоимости катодов из высокотемпературных металлов, расход которых оказывается достаточно велик из-за ионного распыления, ограничивающего срок службы самонакаливаемых полых катодов, который при токах разряда ~10 А составляет несколько сотен часов. В дуговых плазматронах, работающих с большими токами разряда (1 кА) в среде азота или кислорода, используют термохимические катоды в виде вставок из высокотемпературных циркония или гафния, на поверхности которых в процессе функционирования катодного пятна образуются нитриды или оксиды этих металлов с повышенными эмиссионными свойствами [4]. Однако в самонакаливаемых полых катодах с распределенной термоэмиссией такой подход ранее не использовался.

Технической задачей изобретения является создание в системе генерации азотной плазмы самонакаливаемого полого катода из невысокотемпературного материала и повышение срока его службы в разряде, генерирующем азотную плазму. Для решения этой задачи предлагается сформировать самонакаливаемый полый катод с повышенной плотностью тока из нитрида титана путем предварительной кратковременной тренировки полого катода из титана в разряде в азоте, в результате которой на поверхности катода формируется слой нитрида титана с повышенной температурой плавления и пониженной работой выхода электронов, который обеспечивает возможность повышения температуры и многократного увеличения тока разряда полого катода, что при дальнейшей эксплуатации полого катода обеспечивает формирование фазы нитрида титана по всей толщине полого катода за время, существенно меньшее срока службы такого полого катода.

Задача решается следующим способом: в газоразрядную систему низкого давления, содержащую анодный электрод, устанавливают полый катод из титана, температура плавления которого составляет (1668±4°С), создают поток рабочего газа - азота через полый катод, прикладывают между анодом и полым катодом напряжение и зажигают тлеющий разряд между холодным полым катодом и анодом, сочетанием тока и напряжения в котором задают температуру полого катода, близкой, но меньшей температуры его плавления (~1600°С). В результате быстрой диффузии азота в титан на поверхности полого катода формируется слой нитрида титана, обладающего высокой температурой плавления (2950°С) и низкой работой выхода электронов (2,92-3,75 эВ) [5]. По мере повышения температуры катода разряд переходит в сильноточный низковольтный дуговой режим горения, при котором рост тока сопровождается снижением напряжения горения. В таком режиме, параметры разряда в котором ограничиваются сверху температурой плавления титана (1668+4°С), проводят тренировку катода в течение 40 мин, после чего прекращают тренировку и устанавливают требуемый максимальный рабочий ток полого катода. При дальнейшем использовании катода в процессе азотирования изделий толщина слоя нитрида титана постепенно возрастает до толщины стенки полого катода, в результате параметры разряда можно менять в широких пределах, ограниченных достижением температуры плавления нитрида титана (2950°С).

Отличие предложенного способа от традиционных способов формирования полых катодов заключается в том, что самонакаливаемый полый катод с высокой плотностью эмиссионного тока (несколько А/см2) не изготавливается из металла с высокой температурой плавления или из проводящего высокотемпературного нитрида металла с использованием трудоемкого и сложного метода порошковой металлургии, а формируется на стадии кратковременной тренировки (40 мин) титанового катода, в начале которой устанавливается максимальный ток тлеющего разряда с холодным катодом, ограниченный достижением температуры плавления титанового катода, затем в результате высокотемпературного азотирования титана на внутренней поверхности катода начинается быстрый рост слоя нитрида титана, стойкого к плавлению и распылению под действием ионной бомбардировки, при достижении толщины которого ~50 мкм создаются условия для повышения тока разряда и мощности, выделяющейся на катоде. После завершения процесса тренировки и достижения максимального рабочего тока полого катода дальнейший фазовый переход титана в нитрид титана по всей толщине катода происходит в процессе работы катода в устройстве генерации азотной плазмы за время, существенно меньшее ресурса катода.

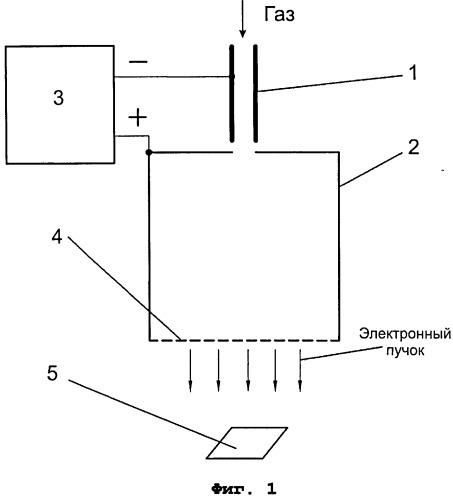

Способ осуществляется следующим образом. В газоразрядную систему устройства для азотирования изделий из сталей и сплавов (фиг.1) в плазме электронного пучка помещают трубчатый титановый катод (1). Давление азота в газоразрядной системе устанавливают 1 Па. Через катодную полость прокачивают азот, прикладывают между хатодом (1) и анодом(2) (на другой торцевой части анода установлен сетчатый электрод (4) на расстоянии от сетки располагались азотируемые образцы (5)) напряжение, которое задается источником питания постоянного тока (3), и зажигают тлеющий разряд низкого давления с параметрами, при которых выделяемая на катоде (1) мощность не приводит к плавлению полого катода (1), температура плавления которого 1668±4°С, но достаточна для нагрева катода (1) свыше температуры фазового а-β перехода в титане (882°С). После достижения высокой температуры катода (1), обеспечивающей термоэмиссию катода и переход разряда в дуговой режим, для которого характерно снижение напряжения горения с ростом тока, увеличивают ток дугового разряда до уровня, при котором температура катода (1) не превышает температуру плавления титана (1668±4°С), и в течение 40 мин производят тренировку катода (1). Максимальный рабочий ток полого самонакаливаемого катода (1) после тренировки многократно превышает максимальный ток полого катода (1) из титана.

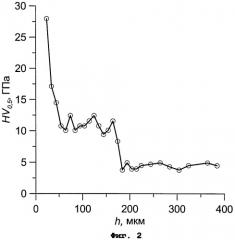

Пример реализации предложенного метода. В экспериментах использовался полый катод, внешний диаметр которого составлял 10 мм, толщина стенки 1 мм, длина - 70 мм (фиг.1). Материал катода - титан марки ВТ1-0. Полый катод 1 устанавливался напротив торцевой части анода 2 диаметром 150 мм, длиной 150 мм, на другой торцевой части анода устанавливался сетчатый электрод 4 с площадью сетки 80 см2 и размером отверстий 1-5 мм. На расстоянии от сетки 120 мм располагались азотируемые образцы 5, к которым прикладывался ускоряющий потенциал. Через полый катод в разрядный промежуток напускался азот, давление которого в области размещения образцов составляло 1 Па. Между катодом и анодом зажигался тлеющий разряд постоянного тока (1 А, 300 В). В течение 2 мин катод разогревался до температуры ~1600°С, обеспечивающей термоэмиссию, в результате ток разряда повышался до 4 А, а напряжение снижалось до 100 В. В таком режиме в течение 40 мин проводилась тренировка катода. За это время на поверхности катода формировался слой нитрида титана толщиной до 50 мкм и подслой толщиной 150 мкм, соответствующий твердому раствору азота в титане (фиг. 2). После окончания тренировки ток разряда увеличивался до 20 А, напряжение горения разряда при этом снижалось до 50 В (фиг. 3).

После завершения тренировки полого катода из плазмы сильноточного разряда с полым самонакаливаемым катодом извлекался электронный пучок с током до 30 А и регулируемой в пределах 0,1-1 кэВ энергией электронов. Пучок ионизовал Ar-N2 газовую смесь и нагревал изделия, помещенные в плазму. Подбором параметров пучка и напряжения смещения на образцах устанавливались требуемая температура образцов и плотность ионного тока и в течение заданного времени проводился процесс азотирования изделий.

На фиг. 4 приведен результат измерения микротвердости в поперечном сечении полого катода после 40 ч работы с током 10 А, проведенный с использованием микротвердомера ПМТ-3 при различных нагрузках, где HV - измеренная микротвердость по методу Виккерса, а на фиг. 5 - результаты рентгеновского фазового анализа материала активной зоны катода, из которых следует, что во всем объеме активной зоны катода сформировался нитрид титана.

На фиг. 6 показана зависимость температуры внешней поверхности тренированного полого катода в функции тока разряда, измеренная оптическим пирометром. Видно, что при токах свыше 20 А температура внешней поверхности катода превышает температуру плавления титана. Расчет перепада температуры по толщине стенки катода с учетом коэффициента теплопроводности нитрида титана (5 Вт/ (м °К) и доли мощности, выделяемой на катоде (25%), в рабочем диапазоне токов дает значения 40-100°К. Оценки, проведенные с использованием уравнения Ричардсона-Дэшмана, показывают, что рост тока обусловлен как увеличением рабочей температуры катода, так и снижением работы выхода электронов, расчетные значения работы выхода нитрида титана составили 3,2-3,5 эВ, что находится в удовлетворительном согласии с данными [5]. Проведенные оценки скорости эрозии катода (1·107 г/Кл) при работе в среде азота показывают, что при рабочем токе 10 А ресурс катода составит не менее 300 ч.

Источники информации

1. Н.В. Гаврилов, А.С. Мамаев. «Способ плазменного азотирования изделия из стали или цветного сплава». Патент РФ на изобретение №2413033, приоритет от 11.01.2009.

2. П.М. Щанин, Н.Н. Коваль, Ю.Х. Ахмадеев «Генерация газоразрядной плазмы в дуговом источнике с холодным полым катодом» // ПТЭ, №3, с.62-66, (2005).

3. Delcroix J.L., Trindade A.R. // Advances in Electronics and Electron Physics. 1974. V. 37. P. 87-190.

4. M.F. Zhukov, A.V. Pustogarov, G.-N.B. Dandaron, A.N. Timoshevsky, Thermochemical cathodes, Novosibirsk, 1985.

5. G.V. Samsonov, Nitrides, Kiev, Naukova Dumka, 1969.

Способ формирования самонакаливаемого полого катода из нитрида титана для системы генерации азотной плазмы, включающий установку полого катода из титана в разрядную систему, содержащую анодный электрод, постоянную прокачку через полый катод из титана азота, приложение между анодом и полым катодом из титана напряжения и зажигание тлеющего разряда между полым катодом из титана и анодом, ток в котором задают максимальным, при котором в течение нескольких минут полый катод из титана нагревается до температуры, превышающей температуру α-β перехода в титане (882°С), но не достигающей температуры плавления титана (1668±4°С), что обеспечивает интенсивную диффузию азота в титан и формирование на поверхности полого катода из титана слоя нитрида титана, обладающего высокой температурой плавления и низкой работой выхода электронов, и переход полого катода из титана в режим термоэмиссии, затем ток разряда повышают до 4 А, при этом напряжение его горения автоматически снижается до 100 В и такой режим поддерживают в течение (не менее) 40 мин, в процессе чего на поверхности полого катода формируется слой нитрида титана толщиной до 50 мкм и подслой твердого раствора азота в титане толщиной 150 мкм, по завершении этого процесса устанавливают требуемую рабочую величину тока разряда и переходят в рабочий режим азотирования, в процессе которого слой нитрида титана формируется по всей толщине стенки полого катода в его рабочей зоне, что позволяет изменять параметры разряда в широких пределах, ограниченных температурой плавления нитрида титана.