Непрерывной способ получения реактивного полимера

Иллюстрации

Показать всеИзобретение относится к способам получения реактивных полимеров на основе оксазолинов и фенольных смол. Предложен непрерывный способ получения реактивного полимера взаимодействием смеси, содержащей одно или несколько соединений, соответствующих структуре (А2), и фенольной смолы путем интенсивного смешения и кратковременно протекающей реакции при подведении тепла с последующим быстрым охлаждением. Технический результат - способ экономичен и позволяет получить полимер с узким диапазоном характеристик, что позволяет облегчить его переработку. 15 з.п. ф-лы, 6 пр.

Реферат

Данное изобретение описывает реактивный полимер, непрерывный способ его получения и применение этого реактивного полимера для изготовления конструкционных материалов.

Е.А.Boulter с соавт. в публикации в Electrical Insulation Conference, 1997, and Electrical Manufacturing & Coil Winding Conference Proceedings, Band 22-25 (September 1997) на страницах 249-253 описывают свойства фенольных смол, модифицированных оксазолином, такие как, например, сцепляемость с углеродным волокном, стекловолокном и металлами, устойчивость по отношению к термоокислительной деструкции, незначительное выделение дыма при сгорании, низкая воспламеняемость, а также высокая ударная прочность. В частности, благодаря низкой воспламеняемости эти полимеры подходят для изготовления элементов конструкций в авиационной промышленности. Другие области применения можно обнаружить в сфере электрической изоляции, а также в сфере электроники. Согласно автору Е.А.Boulter эти прекурсоры или соответственно форполимеры, среди прочего, также пригодны для литья под давлением, формования пропиткой смолой (метод RTM от англ. Resin Transfer Moulding), а также для предварительной пропитки волокнистых полуфабрикатов.

Периодический способ получения оксазолин-модифицированной фенольной смолы описывается Tiba и др. в патенте США US 4,699,970. При этом оксазолины и фенольные смолы взаимодействуют в присутствии фосфитов в качестве катализаторов, а затем подвергаются отверждению. Использование в качестве катализаторов фосфинов описывает Goel и др. в европейской заявке на патент ЕР 0284880 А2.

Другой периодический способ получения оксазолин-модифицированных фенольных смол описывают Culbertson с соавт. в патенте США US 5,302,687. В данном случае в качестве катализаторов описываются тетраалкил- или соответственно тетраариламмониевые и -фосфониевые соли, причем в качестве со-катализаторов используются алкилгалогениды.

Также Culbertson и др. в патенте США US 4,806,267 описывают способ получения низкоплавкой смеси (с температурой плавления меньше 100°С), состоящей из ароматических бисоксазолинов и бисоксазинов, причем структурная единица оксазолина или оксазина содержится в одной молекуле. В патенте США US 5,644,006 Deviney с соавт. описывают взаимодействие фенольной смолы с модифицированными бисоксазолинами.

В публикации в Prog. Polym. Sci. 27 (2002) 579-626 Culbertson описывает пошаговую полимеризацию простых циклических иминоэфиров и, среди прочего, также взаимодействие оксазолинов с фенолсодержащими соединениями. Здесь также описывается периодический процесс.

Свойства полимеров, полученных из бисоксазолинов и фенольных смол, описаны в публикации Mat. Tech. 11.6: 215-229.

В европейской заявке на патент ЕР 0758351 В1 описываются композиция, способная полимеризоваться при подведении энергии, гомополимеры и сополимеры из оксазолинов, которые в качестве инициатора содержат металлорганическое соединение. Эти композиции предпочтительно могут содержать фенольные соединения с двумя или более фенольными гидроксильными группами.

Deviney и др. в патенте США US 5,616,659 описывают новолачную смолу, полимерно сшитую с бисоксазолином, причем группы сложных эфиров фосфорной кислоты связаны с полимерной цепью, чтобы улучшить огнезащитные свойства полимера.

Чтобы повысить термоокислительную стабильность, Deviney с соавт. в международной заявке WO 98/05699 описывают получение полимера из фенольной смолы и бисоксазолинов в отсутствие катализатора. Чтобы достичь равномерной подачи энергии в композиции из фенольной смолы и бисоксазолина, эту композицию подвергают действию электромагнитного поля.

В уровне техники описывается процесс получения реактивных полимеров на основе оксазолинов или соответственно оксазинов и фенольных смол по периодическому способу, в частности описываются способы в лабораторном масштабе. Чтобы иметь возможность выгрузить из реактора желаемый полимерный продукт из бисоксазолинов и фенольной смолы в случае количества продукта, имеющего значение в промышленности, может производиться повышение температуры в реакторе или добавление подходящего растворителя. Этот метод часто является необходимым, поскольку продукт реакции из оксазолинов или соответственно оксазинов и фенольных смол может иметь высокую вязкость. Однако повышение температуры в случае количества продукта, имеющего значение в промышленности, может приводить к частичной полимеризации фенольной смолы.

Следовательно, задачей данного изобретения было предложить возможность непрерывного способа получения реактивных полимеров на основе оксазолинов и фенольной смолы.

Неожиданным образом был обнаружен непрерывный способ получения реактивных полимеров, который отличается тем, что этот реактивный полимер получается с помощью экструдера путем взаимодействия смеси (А), состоящей из соединений, соответствующих структуре (А1), и/или соединений, соответствующих структуре (А2), с фенольными смолами (В). После последующей термообработки реактивного полимера, полученного таким способом, получают полимеры, которые могут иметь температуру стеклования выше 190°С. Кроме того, этот способ согласно изобретению делает возможным непрерывный процесс получения данных реактивных полимеров при неизменном качестве продукта.

Таким образом, предметом данного изобретения является непрерывный способ получения реактивных полимеров путем взаимодействия смеси (А), включающей:

одно или несколько соединений, соответствующих структуре (А1)

в которой R1 = алкильная или фенильная группа,

R2, R3, Rn = атом водорода, алкильная группа,

n=0, 1, 2, 3,

или

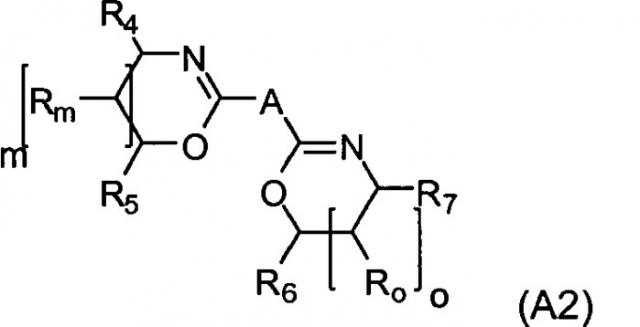

одно или несколько соединений, соответствующих структуре (А2)

в которой А = алкилен или фенилен,

R4, R5, R6, R7, Rm, Ro = атом водорода, алкильная группа,

m, o=0, 1, 2, 3,

или смесь из одного или нескольких соединений, соответствующих структуре (А1) и (А2),

причем заместители типов R1, R2, R3, R4, R5, R6, R7, Rn, Rm и Ro могут быть разными или одинаковыми, а также замещенными или незамещенными, структурный фрагмент А может быть замещенным или незамещенным, а m и о могут быть одинаковыми или различаться,

с фенольными смолами (В), отличающийся тем, что данное взаимодействие осуществляется в экструдере, трубчатом реакторе, машине для интенсивного перемешивания, смесителе интенсивного действия или статическом смесителе путем смешивания и быстро протекающей реакции при подведении тепла, а также последующего выделения конечного продукта, причем время пребывания исходных компонентов в экструдере, трубчатом реакторе, машине для интенсивного перемешивания, смесителе интенсивного действия или статическом смесителе составляет от 3 секунд до 15 минут.

Другим предметом данного изобретения является реактивный полимер, отличающийся тем, что этот реактивный полимер содержит:

I. Фенольную смолу (В)

II. Смесь (А), содержащую соединения, соответствующие структуре (А1), и/или соединения, соответствующие структуре (А2), а также

III. Продукт реакции между соединениями, соответствующими структуре (А1) и/или (А2), и фенольной смолой (В),

причем этот реактивный полимер содержит по меньшей мере 5% масс. не связанных химически соединений, соответствующих структуре (А1) и/или (А2), в пересчете на реактивный полимер.

Кроме того, предметом данного изобретения является применение этого реактивного полимера для получения конструкционных материалов.

Принцип этого способа согласно изобретению состоит в том, что взаимодействие исходных веществ, таких как, например, смесь (А) и фенольная смола (В) осуществляется в непрерывном режиме в экструдере, трубчатом реакторе, машине для интенсивного перемешивания, смесителе интенсивного действия или статическом смесителе путем интенсивного перемешивания и быстро протекающей реакции, предпочтительно при подведении тепла. При необходимости за этим также в непрерывном режиме может следовать последующая реакция. При этом при помощи последующего, предпочтительно быстрого охлаждения удается получить конечный продукт. Быстрое охлаждение в рамках данного изобретения означает, что температура менее чем 60 секунд уменьшается более чем на 50°С. Расплав, например, с температурой на выходе 120°С отводится с помощью охлаждаемой водой или воздухом металлической ленты. Эта охлаждающая лента имеет температуру предпочтительно от 0 до 23°С, предпочтительно комнатную температуру. Быстрое охлаждение имеет то преимущество, что тем самым в расплаве полимера блокируются последующие реакции, а, кроме того, возможно гранулирование.

В качестве агрегатов для способа согласно изобретению особенно подходящими, а также предпочтительно применяемыми, являются экструдеры, такие как одно- или многошнековые экструдеры, в частности, двухшнековые экструдеры, экструдеры с планетарным зацеплением валков с центральным шнеком или кольцевые экструдеры, трубчатые реакторы, машины для интенсивного перемешивания, смесители интенсивного действия, такие как, например, смесители Turrax, или статические смесители. В отдельном варианте исполнения способа согласно изобретению также могут использоваться многочервячные экструдеры, такие как, например, кольцевые экструдеры. Особенно предпочтительными являются экструдеры с несколькими шнеками, в частности, двухшнековые экструдеры, а также многочервячные экструдеры, в частности, кольцевые экструдеры. Особенно предпочтительными являются двухшнековые экструдеры.

Неожиданным является то, что взаимодействие, для которого в периодическом процессе необходимо до одного часа, в указанном выше агрегате, таком как, например, экструдер или машина для интенсивного перемешивания, протекает за несколько секунд. Кратковременное термическое воздействие совместно с перемешивающим действием экструдера в способе согласно изобретению является достаточным для того, чтобы компоненты реакции прореагировали в желаемой степени - полностью или в максимально возможной степени. Экструдер или машина для интенсивного перемешивания благодаря подходящей оснащенности камеры смешения или соответственно компоновке геометрии шнеков дают возможность интенсивного быстрого перемешивания при одновременном интенсивном теплообмене. С другой стороны, также обеспечивается равномерное перемешивание в продольном направлении при как можно более однородной продолжительности процесса. Кроме того, предпочтительным является, когда в отдельных корпусах аппарата или его участках есть возможность различного термостатирования.

Другими преимуществами способа согласно изобретению, помимо хорошего перемешивания при помощи экструдера, являются строгое дозирование компонентов, а также возможность точного регулирования времени реакции. Таким способом получают реактивный полимер, который может перерабатываться заметно проще, чем продукты согласно уровня техники. Кроме того, способ согласно изобретению представляет собой экономически привлекательный процесс, поскольку, среди прочего, речь идет о непрерывном процессе, при котором могут быть точно определены параметры процесса. Следовательно, масштабированный процесс, по сравнению со способами согласно уровню техники, должен оформляться относительно просто.

Реактивный полимер, который получен посредством способа согласно изобретению, может быть без затруднений переработан в удобный в обращении гранулят, который, кроме того, отличается своей гомогенностью. Помимо этого, преимуществом является быстрое отверждение реактивного полимера согласно изобретению. Этот реактивный полимер прежде всего является подходящим для изготовления конструкционных материалов, которые характеризуются высокой теплостойкостью, температурой стеклования выше 190°С, а также выдающимися ударными свойствами. Реактивный полимер согласно изобретению может использоваться как для изготовления элементов товаров широкого потребления, так и для изготовления волокнистых композитных материалов с высокими показателями. Так, конструкционные материалы, получаемые из реактивного полимера согласно изобретению, отличаются своими хорошими вязкоупругими свойствами, своими улучшенными электрическими характеристиками, а также своим уровнем выделения продуктов реакции - от отсутствующего до незначительного, прежде всего, по сравнению с композиционными материалами из фенольных смол согласно уровню техники. Кроме того, эти конструкционные материалы отличаются своими хорошими свойствами в отношении международных требований по дымо-, пожаробезопасности и токсичности (FST от англ. Fire, Smoke and Toxicity).

Исходные вещества, как правило, добавляются в агрегат в виде разделенных потоков веществ. В случае более чем двух потоков веществ, эти потоки также могут подаваться в смешанном виде. Аморфные и/или кристаллические полимеры, содержащие гидроксильные группы, могут объединяться в один поток продуктов. Также возможно дополнительно прибавлять к этому потоку продуктов катализаторы и/или добавки, такие как, например, средства, способствующие растеканию, стабилизаторы, огнезащитные средства, дегазирующая добавка или усилители сцепления. Потоки веществ также могут быть разделены и, таким образом, подаваться в различных долях в разных точках агрегатов. Таким способом могут регулироваться целевые градиенты концентраций, благодаря чему может достигаться полнота прохождения реакции. Момент ввода потока продукта может изменяться вручную в отношении последовательности и сдвига во времени.

Для предварительных реакций и/или полного завершения реакции также могут комбинироваться несколько агрегатов.

Охлаждение, следующее после реакции, как уже описано выше, предпочтительно осуществляется быстро и может быть интегрировано в стадию реакции, в форме многокорпусного варианта исполнения, как в случае экструдера или экструзионной машины Conterna. Кроме того, могут быть использованы: система труб, змеевики, охлаждающие вальцы, пневматические транспортеры или транспортерные ленты из металла.

Расфасовка, в зависимости от вязкости реактивного полимера, выходящего из агрегата или зоны последующей реакции, может осуществляться сначала путем дополнительного охлаждения до подходящей температуры посредством соответствующей приведенной выше аппаратуры. Затем предпочтительно осуществляется пастилирование (придание формы пастилок) или же измельчение до желаемой величины частиц с помощью вальцовой дробилки, ударно-дисковой мельницы, молотковой мельницы, гранулятора чешуирования или тому подобных.

Интенсивное перемешивание и быстро протекающая реакция при подведении тепла означают, что время пребывания исходных веществ в указанных выше агрегатах составляет обычно от 3 секунд до 15 минут, предпочтительно от 3 секунд до 5 минут, особенно предпочтительно от 5 до 180 секунд. При этом реагенты подвергаются реакции предпочтительно при температурах от 100°С до 275°С, предпочтительно от 150°С до 200°С, в высшей степени предпочтительно от 170°С до 190°С. Однако в зависимости от вида исходных веществ, а также конечных продуктов эти величины времени взаимодействия и температур могут также охватывать и другие интервалы.

Основным компонентом реактивного полимера согласно изобретению являются соединения структур (А1) и (А2), которые могут использоваться соответственно или по отдельности или в форме смеси. Разумеется, также могут использоваться смеси различных соединений, имеющих структуру (А1) или (А2). Заместители от R1 до R7, а также от Rn до Ro включают атом водорода и/или алкильные группы, причем алкильные группы в рамках данного изобретения представляют собой линейные или разветвленные, алифатические или циклоалифатические группы с числом атомов углерода от 1 до 6. Предпочтительно алкильные группы представляют собой линейные алифатические группы с числом атомов углерода от 1 до 6, прежде всего, метильную, этильную, пропильную, бутильную группы.

В способе согласно изобретению в смеси (А) предпочтительно используются соединения, соответствующие структурам (А1) и/или (А2), у которых заместители типа R1, R2, R3, R4, R5, R6, R7, Rn, Rm и Ro представляют собой атомы водорода и/или незамещенные алкильные группы с числом атомов углерода от 1 до 6, а структурный фрагмент А обозначает незамещенный алкилен с числом атомов углерода от 1 до 6 или незамещенный фенилен. Предпочтительно используются соединения, соответствующие структурам (А1) и/или (А2), имеющие n, m, о=0 или 1. Примером вышеуказанных соединений (А1) является 2-этил-2-оксазолин.

В предпочтительном варианте исполнения способа согласно изобретению используется смесь (А), состоящая из 100% масс. одного или нескольких соединений, соответствующих структуре (А2), причем m и о предпочтительно равны 0 или 1. В частности, используются соединения, соответствующие структуре (А2), которые в качестве структурного фрагмента А содержат фениленовую группу, такие как, например, 1,3-фениленбисоксазолин или 1,4-фениленбисоксазолин. Чтобы целенаправленно регулировать характеристики реактивного полимера, может использоваться смесь (А), которая содержит соединения, соответствующие структуре (А2), где m≠0 в пределах тех же самых соединений (A2u) и/или соединения, соответствующие структуре (А2), где m=0 в пределах тех же самых соединений (A2g). Так, например, в качестве смеси (А) могут использоваться соединения, имеющие m=1 и о=0 в пределах тех же самых соединений (A2g).

Однако в случае способа согласно изобретению преимуществом является, в частности, использовать смесь (А), которая содержит как соединения, соответствующие структуре (А2), где m и о=1 в пределах тех же самых соединений (A2g6), так и соединения, соответствующие структуре (А2), где m и о=0 в пределах тех же самых соединений (A2g5). Таким образом в способе согласно изобретению могут регулироваться свойства конечного реактивного полимера, такие как, например, вязкость, реакционная способность и температура плавления. Примерами приведенных соединений структуры (А2) являются1,3-фениленбисоксазолин и 1,4-фениленбисоксазолин.

В качестве соединения, соответствующего структуре (A2g5), предпочтительно применяется 1,3-фениленбисоксазолин или 1,4-фениленбисоксазолин.

Предпочтительно в способе согласно изобретению применяется смесь (А), которая содержит:

от 10 до 90% масс. соединений структуры (A2g6) и

от 90 до 10% масс. соединений структуры (A2g5),

особенно предпочтительно

от 30 до 70% масс. соединений структуры (A2g6) и

от 70 до 30% масс. соединений структуры (A2g5),

и особенно предпочтительно

от 45 до 55% масс. соединений структуры (A2g6) и

от 55 до 45% масс. соединений структуры (A2g5).

В способе согласно изобретению предпочтительно применяются фенольные смолы (В), которые получаются путем конденсации фенолов и альдегидов, в частности формальдегида. Так, в этом способе могут использоваться фенольные смолы, выбираемые из типов новолачных и/или резольных. Особенно предпочтительно в качестве фенольной смолы (В) используются новолачные смолы. Предпочтительно используемые фенольные смолы (В) имеют содержание свободного формальдегида менее чем 0,1% масс. (определение согласно стандарту DIN EN 120). Они имеют то преимущество, что не возникает выделения формальдегида.

Предпочтительно при способе согласно изобретению смесь (А) и фенольная смола (В) используются в массовом соотношении смеси (А) и фенольной смолы (В) предпочтительно от 99:1 до 1:99, предпочтительно от 90:10 до 10:90, особенно предпочтительно от 75:25 до 25:75 и наиболее предпочтительно от 45:55 до 55:45.

В способе согласно изобретению в качестве катализатора также могут использоваться как кислоты Льюиса, так и основания Льюиса, предпочтительно применяются триалкил- или триарилфосфиты, предпочтительно используется трифенилфосфит.

В отдельном варианте исполнения способа согласно изобретению в качестве катализаторов также могут использоваться тетраалкил- или тетраарилфосфониевые соли, тетраалкил- или тетраариламмониевые соли с галогенидами, тетрафторборатом, гексафторфосфатом или пара-толуолсульфокислотой.

В способе согласно изобретению катализатор применяется в количестве от 0 до 2% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В), предпочтительно в количестве от 0,01 до 1% масс. и особенно предпочтительно в количестве от 0,01 до 0,4% масс.

В зависимости от применения реактивного полимера может быть предпочтительным проводить способ согласно изобретению без использования катализатора. Это рекомендуется, в частности, в случае использования реактивного полимера, для которого потеря массы получаемого из него конструкционного материала при термической обработке должна быть такой низкой, как только это возможно.

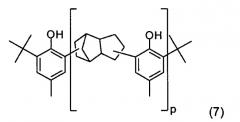

Помимо катализатора в способе согласно изобретению также могут добавляться антиоксиданты, предпочтительно в агрегат, используемый для этого способа, например в экструдер. Предпочтительно в качестве антиоксидантов используются так называемые пространственно-затрудненные фенолы, предпочтительно это соединения, соответствующие структуре (3),

в которой Ra, Rb, Rc = атом водорода, алкильная, алкиларильная или циклоалкильная группа,

причем заместители типов Ra, Rb, Rc одинаковые или различные, а также замещенные или незамещенные,

такие как, например, продукт реакции 4-метилфенола с дициклопентадиеном и изобутеном, соответствующий структуре (4),

в которой p = от 1 до 5.

Антиоксиданты в способе согласно изобретению предпочтительно используются в количестве от 0,1 до 2% масс., предпочтительно от 0,2 до 1,5% масс. и особенно предпочтительно от 0,3 до 1,2% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В).

Кроме того, в способе согласно изобретению также могут использоваться стабилизаторы, предпочтительно применяются так называемые пространственно-затрудненные амины типа HALS-соединения (от англ. Hindered Amine Light Stabilizers). Также возможна добавка смеси различных пространственно-затрудненных аминов типа HALS. При помощи добавления стабилизаторов может быть улучшена долговременная стабильность конечного реактивного полимера.

Предпочтительно в способе согласно изобретению в качестве стабилизаторов используются производные 2,2,6,6-тетраметилпиперидин-4-она. Производными 2,2,6,6-тетраметилпиперидин-4-она в рамках данного изобретения предпочтительно являются соединения, соответствующие структуре (5),

в которой R' = алкоксигруппа, , , или , а также

R'' = кислородный радикал (-O-), водород, алкильная или алкоксигруппа, , или , причем R''' и RIV = алкильная группа, RV = гетероцикл и А' = алкиленовая группа, и алкильные, алкоксильные, алкиленовые группы и гетероциклы являются замещенными или незамещенными.

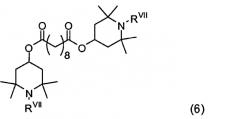

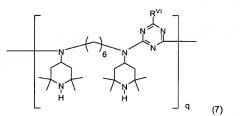

Особенно предпочтительно в способе согласно изобретению используются стабилизаторы, соответствующие следующим структурам с (6) по (8):

в которой RVII = атом водород, алкильная или алкоксильная группа,

в которой , или ,

q=от 2 до 10,

или

в которой RVIII = атом водорода или алкильная группа.

В другом варианте исполнения способа согласно изобретению используются так называемые полимерно-связанные пространственно-затрудненные амины типа HALS-соединения, такие как, например,

в которых RIX = атом водород или алкильная группа, а также

r, s≥10.

Такие полимерно-связанные пространственно-затрудненные амины типа HALS представляют собой производные 2,2,6,6-тетраметилпиперидин-4-она, которые присоединены или внедрены в полимерную цепь. В качестве полимерных цепей подходящими являются функционализированные полиолефины, в частности, сополимеры, основанные на этилене и сложных эфирах (мет)акриловой кислоты, а наиболее предпочтительными являются сополимеры на основе этилена и метакрилата. Особенно подходящие примеры полимерно-связанных пространственно-затрудненных аминов типа HALS предложены в европейской заявке на патент ЕР 0063544 А1, содержание которой включено в данное изобретение.

Добавление стабилизаторов к исходным веществам смеси (А) и фенольной смоле (В) может происходить в агрегате, например экструдере. В частности, в способе согласно изобретению стабилизаторы используются в количестве от 0,1 до 2% масс., предпочтительно от 0,2 до 1,5% масс. и особенно предпочтительно от 0,3 до 1,2% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В).

Предпочтительно в способе согласно изобретению к исходным веществам примешивают как пространственно-затрудненные фенолы, так и пространственно-затрудненные амины типа HALS-соединения.

В другом варианте исполнения способа согласно изобретению стабилизаторы и/или антиоксиданты могут примешиваться к реактивному полимеру позднее, в расположенном далее агрегате.

В способе согласно изобретению является предпочтительным добавлять к исходным веществам смеси (А) и фенольной смоле (В) по меньшей мере одну дегазирующую добавку. В качестве дегазирующей добавки могут использоваться, например, силиконовые масла или полигликоли и простые полиэфиры, модифицированные силиконом, разрушающие пену полисилоксаны или полимеры, полиметилалкилсилоксаны, модифицированные простыми полиэфирами, как те, которые продаются, например, фирмой Byk под торговыми наименованиями Byk®-А 506, Byk®-А 525, Byk®-A 530 или Byk®-A 535. Добавление дегазирующей добавки имеет то преимущество, что значительно может снижаться образование пузырьков как в реактивном полимере, так и в получаемом позднее конструкционном материале. Дегазирующая добавка предпочтительно добавляется в количестве от 0,1 до 1% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В), предпочтительно от 0,2 до 0,8% масс. и особенно предпочтительно от 0,3 до 0,7% масс.

Возможным вариантом применения реактивного полимера согласно изобретению также являются, например, пены, при получении такого подходящего для этой цели реактивного полимера предпочтительно вместо дегазирующей добавки используются вспенивающие агенты. В качестве вспенивающих агентов предпочтительно применяются органические растворители, предпочтительно метанол. Эти вспенивающие агенты предпочтительно добавляются в количестве от 0,5 до 5% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В).

Кроме того, в способе согласно изобретению предпочтительно также добавлять к исходным веществам смеси (А) и фенольной смоле (В) по меньшей мере один разделяющий агент, тем самым дополнительно может еще более улучшаться употребление способа. Предпочтительно разделяющий агент содержит:

- силиконы, например, в форме масел, эмульсий масла в воде, жиров и смол,

- воски, например, природные и синтетические парафины, содержащие и не содержащие функциональные группы,

- металлические мыла или соответственно металлические соли жирных кислот, такие как, например, стеараты кальция, свинца, магния, алюминия и/или цинка,

- жиры,

- полимеры, например, поливиниловый спирт, сложные полиэфиры и полиолефины, сложные моноэфиры фосфорной кислоты,

- фторуглеводороды и/или

- неорганические разделяющие агенты, такие как, например, порошки графита, талька и слюды.

В качестве разделяющих агентов предпочтительно используются внутренние системы разделяющих агентов, которые добавляются к исходным веществам и могут или концентрироваться на поверхности формованной детали, или способствовать более быстрому отверждению этой поверхности так, что между стенкой формы и формованной деталью не может произойти связывания. Прежде всего, для способа согласно изобретению подходят разделяющие агенты фирмы Acmos Chemie KG, которые поставляются в продажу под торговыми наименованиями ACMOSAL® 82-837, ACMOSAL® 82-847, ACMOSAL® 82-860, ACMOSAL® 82-866, ACMOSAL® 82-9018, ACMOSAL® 82-853. Особенно предпочтительно разделяющий агент добавляется в количестве от 0,1 до 2% масс., в высшей степени предпочтительно от 0,2 до 1,5% масс. от исходных веществ смеси (А) и фенольной смолы (В).

Кроме того, в способе согласно изобретению также могут использоваться смачивающие агенты, предпочтительно поверхностно-активные вещества, предпочтительно этоксилированные жирные спирты или лаурилсульфат натрия. Добавление смачивающего агента происходит в количестве от 0,1 до 2% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В).

Помимо этого, в способе согласно изобретению также могут использоваться огнезащитные средства, такие как, например, галогенированные органические соединения или органические соединения фосфора. Предпочтительно для этой цели используются органические соединения фосфора, в частности, дифенилкрезилфосфат или полифосфаты аммония. Огнезащитное средство предпочтительно добавляется в количестве от 1 до 30%масс, предпочтительно от 2 до 15% масс. и особенно предпочтительно от 5 до 10%масс. от исходных веществ смеси (А) и фенольной смолы (В). Предпочтительно используются огнезащитные средства фирмы Clariant, которые поставляются в продажу под торговыми наименованиями Exolit® АР, в частности, Exolit® 263, Exolit® 442, Exolit® 454, Exolit® 455, Exolit® 470, Exolit® АР 420, Exolit® АР 422, Exolit® АР 423, Exolit® АР 462, Exolit® АР 740, Exolit® АР 751, Exolit® АР 760.

В способе согласно изобретению помимо уже названных добавок могут еще использоваться другие добавки или соответственно наполнители, такие как, например:

- тиксотропные средства, например пирогенные кремниевые кислоты, предпочтительно аэросил,

- наполнители и пигменты, например, диоксид титана,

- наночастицы, например слоистые силикаты, в частности натрий-литий-магниевые силикаты, как, например, те, что поставляются в продажу фирмой Rockwood под торговым наименованием Laponite® S482,

- аппретирующие реагенты, например силаны, предпочтительно N-циклоалкиламиноалкилалкилдиалкоксисиланы, предпочтительно N-циклогексиламинометилметилдиэтоксисилан, поставляемый в продажу фирмой Wacker Chemie AG под торговым наименованием Geniosil® XL 924,

- флексибилизирующие агенты, такие как, например, гликоли,

- низкопрофильные добавки, например, термопласты, предпочтительно поливинилацетаты, как те, что поставляются в продажу фирмой Wacker Chemie AG под торговым наименованием Vinnapas® В 60 sp,

- добавки для повышения электрической проводимости, например силикат кальция,

- фотоинициаторы, предпочтительно α-гидроксикетоны, предпочтительно 2-гидрокси-2-метил-1-пропан-1-он, особенно предпочтительно Darocure® 1173 фирмы Ciba,

- светопоглощающие добавки, предпочтительно 2,4-бис(2,4-диметилфенил)-6-(2-гидрокси-4-изооктилоксифенил)-1,3,5-триазин, такой как, например, CYASORB® UV-1164L фирмы Cytec Industries Inc. и/или

- антистатики.

В особенно предпочтительном варианте исполнения способа согласно изобретению к исходным веществам смеси (А) и фенольной смоле (В) добавляются по меньшей мере одна дегазирующая добавка, по меньшей мере один стабилизатор и по меньшей мере один разделяющий агент.

Кроме того, предпочтительным является, если в способе согласно изобретению дополнительно добавляются реактивные разбавители. Обычно при этом речь идет о низкомолекулярных этиленовых ненасыщенных соединениях для понижения вязкости. Как правило, в данном случае речь идет о веществах, содержащих акрилаты или метакрилаты, которые являются жидкими при комнатной температуре, а следовательно, в состоянии понижать общую вязкость композиции.

Примерами таких продуктов являются, в частности, изоборнилакрилат, гидроксипропилметакрилат, триметилолпропанформальмоноакрилат, тетрагидрофурфурилакрилат, фенокисэтилакрилат, триметиленпропантриакрилат, дипропиленгликольдиакрилат, трипропиленгликольдиакрилат, гександиолдиакрилат, пентаэритриттетраакрилат, лаурилакрилат, а также пропоксилированные или этоксилированные варианты этих реактивных разбавителей и/или уретанизированные реактивные разбавители, такие как EBECRYL® 1039 (фирмы Cytec) и другие. Кроме того, рассматривают также другие жидкие компоненты, которые в состоянии совместно вступать в реакцию в условиях радикальной полимеризации, например, простые виниловые или простые аллиловые эфиры. В качестве альтернативы в качестве реактивных разбавителей могут использоваться эпоксидные смолы. Предпочтительно они представляют собой используемый в данном изобретений реактивный разбавитель - смолу Araldit® LY 1135-1 А (эпоксидная смола фирмы Huntsman Advanced Materials (Europe) BVBA). Доля реактивного разбавителя составляет от 0,1 до 20% масс., предпочтительно от 1 до 5% масс., в пересчете на исходные вещества смеси (А) и фенольную смолу (В). Добавление реактивного разбавителя обладает тем преимуществом, что тем самым может регулироваться вязкость в условиях обработки.

Реактивный полимер согласно изобретению отличается тем, что он содержит:

I. фенольную смолу (В),

II. смесь (А), включающую соединения, соответствующие структуре (А1), и/или соединения, соответствующие структуре (А2), а также

III. Продукт реакции между соединениями, соответствующими структуре (А1) и/или (А2), и фенольной смолой (В), причем этот реактивный полимер содержит по меньшей мере 5% масс. химически несвязанных соединений, соответствующих структуре (А1) и/или (А2), в пересчете на реактивный полимер. Химически несвязанные соединения подразумевают, что эти соединения, соответствующие структуре (А1) и/или (А2), не вступили в реакцию с фенольной смолой, а следовательно, присутствуют в реактивном полимере согласно изобретению в свободном виде.

Доля химически несвязанных соединений, соответствующих структуре (А1) и/или (А2), определяется следующим образом (например, для 1,3-фениленбисоксазолина):

15 г образца (реактивного полимера, например, соответствующего Примеру 1) помещают в экстракционную гильзу и экстрагируют метанолом в течение 18 ч при кипячении с обратным холодильником. Для получения производного смешивают 1 мл этого раствора в метаноле с 10 мл ацетонитрила и 1 мл ГМДС (гексаметилдисилазана) и нагревают при 100°С в течение 1 ч. Затем этот образец исследуют с помощью газовой хроматографии для определения процента площади пика для 1,3-фениленбисоксазолина.

Для пересчета процентов площади в массовые проценты с целью калибровки используется 1,3-фениленбисоксазолин (с чистотой 99,8%) следующим образом:

168,5 мг 1,3-фениленбисоксазолина (с чистотой 99,8%) смешивают с 10 мл ацетонитрила и 1 мл ГМДС, выдерживают при температуре 100°С в течение 1 ч, а затем также исследуют с помощью газовой хроматографии.

Из величин процентов площади пика для экстрагированного образца и образца, обработанного в качестве стандарта, с учетом навески может быть рассчитано содержание свободного 1,3-фениленбисоксазолина в реактивном полимере.

Содержание химически несвязанных соединений, соответствующих структуре (А1) и/или (А2), в реактивном полимере согласно изобретению предпочтительно составляет по меньшей мере 5% масс., предпочтительно от 8 до 40% масс., особенно предпочтительно от 10 до 35% масс., в пересчете на реактивный полимер.

Предпочтительно реактивный полимер согласно изобретению получается с помощью способа согласно изобретению.

Реактивный полимер согласно изобретению предпочтительно содержит в смеси (А) соединения, соответствующие структурам (А1) и/или (А2), у которых заместители типа R1, R2, R3, R4, R5, R6, R7, Rn, Rm и Ro представляют собой атомы водорода и/или незамещенные алкильные группы с числом атомов у