Способ изготовления керамического проппанта

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. В способе изготовления керамического проппанта, включающем подготовку исходной шихты, помол, формирование гранул - грануляцию, их сушку, обжиг и обработку поверхности гранул реагентом, в шихту при помоле дополнительно вводят спекающую добавку - водонерастворимое вещество и при грануляции - растворенную в жидкости для грануляции порообразующую добавку - водорастворимую соль минеральной кислоты, спекающая и порообразующая добавки находятся в следующем соотношении, в % сверх массы шихты: порообразующая добавка 0,1-1,5, спекающая добавка 0,1-2,0, а указанную обработку осуществляют путем капиллярной пропитки пористой оболочки гранул раствором реагента. Технический результат - упрощение технологии изготовления проппанта с нанесенным на его поверхность реагентом при сохранении прочности. 1 з.п. ф-лы, 1 табл., 6 ил., 1 пр.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. Поскольку, по мере извлечения флюидов, давление в залежи постоянно уменьшается, жизнеспособность искусственно сформированных трещин ГРП гарантируется только в том случае, если они были сформированы именно при помощи таких агентов, как проппанты (расклиниватели). Размещение достаточно большой пачки проппанта помогает решить проблему поддержания производительности скважины в течение длительного периода времени.

Более 85% используемых в настоящее время проппантов представляют собой такие простые материалы, как специально рассеянный для получения необходимого гранулометрического состава кварцевый песок, добываемый на природных месторождениях, а также его более прочную разновидность - песок с полимерным покрытием. Однако, по мере истощения легкодоступных запасов углеводородов, добывающие компании вынуждены интенсифицировать разведку и разработку труднодоступных месторождений, что предполагает все более широкое применение высокопрочных керамических проппантов с высокими показателями сферичности и округлости. Вместе с тем указанные характеристики проппанта оказались явно недостаточными для увеличения полноты извлечения продукта из скважины. Поскольку после проведения ГРП степень извлечения углеводородов в значительной мере определяется проницаемостью проппантной пачки, к самому проппанту предъявляются дополнительные особые требования - продукт должен быть термостойким, химически инертным, благоприятным для окружающей среды, безопасным. В свою очередь исследования, проведенные в последние годы рядом организаций, показывают, что скорость истечения флюида сквозь слой расклинивающего агента определяется не только характеристиками проппанта, но и степенью зарастания проводящих каналов внутрипластовой бактериальной культурой, а также наличием в пачке неразрушенного геля-носителя.

Для удаления остатков неразложившегося геля-носителя проппанта используют промывку трещины ГРП растворами минеральных кислот. Для предотвращения роста анаэробных железобактерий и сульфатредуцирующих бактерий, которые большими темпами размножаются в жидкости ГРП, вызывая коррозию оборудования и трубопроводов, а также зарастание каналов проппантов, в жидкость ГРП включают биоциды. При этом негативное влияние ГРП на окружающую среду, связанное с возможным загрязнением водоносного горизонта (пласта) биоцидами и другими химическими веществами, используемыми при ГРП, несет в себе угрозу возникновения серьезных экологических катаклизмов.

Для решения указанных проблем предложены оригинальные технические решения, предполагающие нанесение на поверхность проппанта соответствующих субстанций.

Известен патент США №7721804, в котором проппант для нефтегазовых скважин содержит множество сферических частиц, где поверхность каждой частицы покрыта слоем из состава, включающего деструктор геля, а деструктор геля выбирается из группы, содержащей энзимы, оксиданты, пероксиды, персульфаты, пербораты, катализаторы серебра, железа, или меди, броматы натрия, кислоты, оксикислоты, оксианионы галогенов, производные таких веществ, или их комбинации, причем слой из состава, включающего деструктор геля, покрыт внешним слоем из поливинилхлорида, где внешний слой поливинилхлорида задерживает высвобождение состава деструктора геля. Проппант выбирается из группы, содержащей легковесный керамический проппант, керамический проппант промежуточной прочности, пористый керамический проппант, стеклянный бисер, и другие керамические проппанты или проплаты с полимерным покрытием. Проппант содержит от 1 до 10 мас.% деструктора геля, а внешний слой содержит от 6 до 18 мас.% поливинилхлорида.

Недостатком указанного технического решения является необходимость нанесения на поверхность проппанта защитной полимерной пленки, препятствующей началу работы деструктора геля во время доставки расклинивателя к месту ГРП. Причем, для предотвращения нарушения внешнего покрытия при транспортировке проппанта, толщина защитной пленки должна быть достаточно велика, о чем косвенно свидетельствует заявленное количество используемого полимера. В этом случае нанесение покрытия осуществляется послойно с обязательной просушкой и рассевом гранул проппанта после нанесения каждого слоя, что усложняет процесс производства и значительно увеличивает стоимость продукции. Кроме того, наличие на поверхности частиц проппанта полимерного покрытия в столь значительном количестве неизбежно приводит к резкому снижению проницаемости проппантной пачки.

Следует отметить, что в известном техническом решении после нанесения деструктора геля на пористый проппант его поверхность все равно покрывается защитной пленкой. Необходимость этого продиктована тем, что известные пористые проппанты содержат как на поверхности, так и во всем объеме достаточно крупные поры, не способные удерживать внутри себя деструктор. По этой причине невозможна промывка межпоровой поверхности от деструктора водой или другой жидкостью, поскольку в этом случае происходит вымывание деструктора из поверхностных пор и снижение его концентрации, кроме того впитывание промывочной жидкости в поры приводит к катастрофической потере прочности проппанта.

Наиболее близким по технической сущности к заявляемому решению является патент РФ №2363720, в котором способ изготовления проппанта включает нанесение на гранулы реагента - бактерицида и силиконового гидрофобизатора. Нанесение осуществляют последовательной обработкой обожженных магнийсиликатных гранул раствором бактерицидного препарата в количестве 0,2-2,5 мас.% от веса гранул в пересчете на активное вещество, а затем указанным гидрофобизатором в количестве 0,3-2,0 мас.% от веса гранул с последующей промывкой горячей водой. Причем обработку раствором бактерицидного препарата осуществляют в течение 2-5 минут.

Недостатком известного технического решения, как и в предыдущем патенте, является необходимость нанесения на поверхность проппанта гидрофобной пленки, препятствующей смыванию бактерицидной субстанции с поверхности гранул. Несмотря на то что толщина защитного покрытия в данном техническом решении значительно меньше, чем в предыдущем патенте, необходимость его нанесения усложняет технологический процесс изготовления проппанта и увеличивает стоимость продукции.

Технической задачей, на решение которой направлено заявляемое изобретение, является упрощение технологии изготовления проппанта с нанесенным на его поверхность реагентом, за счет формирования внешней микропористой поверхности частиц, эффективно удерживающей реагент, при сохранении нормативной прочности гранул.

Указанный результат достигается тем, что в способе изготовления керамического проппанта, включающем подготовку исходной шихты, помол, формирование гранул - грануляцию, их сушку, обжиг и обработку поверхности гранул реагентом, в шихту при помоле дополнительно вводят спекающую добавку - водонерастворимое вещество и при грануляции - растворенную в жидкости для грануляции порообразующую добавку - водорастворимую соль минеральной кислоты, причем спекающая и порообразующая добавки находятся в следующем соотношении, в % сверх массы шихты:

| порообразующая добавка | 0,1-1,5 |

| спекающая добавка | 0,1-2,0 |

а указанную обработку осуществляют путем капиллярной пропитки пористой оболочки гранул раствором реагента. Причем в качестве реагента используют биоцид или ингибитор солеотложения, или сшиватель геля-носителя проппанта, или деструктор жидкости - носителя проппанта.

Одновременное введение в состав материала водорастворимых порообразующих добавок и водонерастворимых спекающих приводит к тому, что во время сушки и в начальной стадии обжига порообразующая добавка вместе с испаряемой водой перемещается к поверхности гранул, а спекающая добавка остается равномерно распределенной по всему объему сфер. При достижении температуры спекающего обжига максимально усиливается действие спекающей добавки и происходит выделение газа из порообразующей. В результате обожженная гранула имеет в поверхностных слоях канальные микропоры, а ее внутренний объем является плотноспеченным. Поверхность такой гранулы при капиллярной пропитке активными субстанциями обладает хорошей удерживающей способностью.

При введении в состав материала спекающих и порообразующих добавок в количестве менее 0,1 мас.% от веса шихты их действие малозаметно. Увеличение количества спекающей добавки свыше 2,0 мас.% от веса шихты приводит к резкому уменьшению поверхностной пористости и снижению впитывающей способности. Увеличение количества порообразующей добавки свыше 1,5 мас.% от веса шихты ведет к росту размера поверхностных пор и снижению способности поверхности гранул удерживать нанесенные на нее субстанции. Спекающая добавка вводится при помоле шихты, а порообразующая - вместе с жидкостью для грануляции. В этом случае во время термообработки ускоряется процесс диффузии порообразующих добавок к поверхности гранулы, а спекающие добавки формируют плотноспеченный внутренний объем частицы и способствуют созданию микропористого наружного слоя. В качестве порообразующих добавок применяют традиционно используемые в технологии производства стекла и керамики порообразователи, например водорастворимый сульфат по крайней мере одного из Ме+, Ме2+. Возможно также использование водорастворимых солей Ме+, Ме2+, Ме3+ из группы карбонатов, нитратов, оксихлоридов. Выбор того или иного порообразователя определяется химическим и минералогическим составом шихты, используемой для производства проппанта. В качестве спекающих добавок применяют как природные, так и синтетические материалы (красная глина, фельзит, флюорит, апатит, кремнефтористый натрий, криолит и т.д.). Тип спекающей добавки определяется видом сырья, применяемого при изготовлении проппанта.

На изготовленные заявляемым способом гранулы капиллярной пропиткой наносят активную субстанцию, способную длительное время находиться в поровом пространстве. Действие активной субстанци усиливается по мере увеличения пластовой температуры, а также при микрорастрескивании гранул в местах из взаимного контакта после приложения сжимающих нагрузок. Необходимо особо подчеркнуть тот факт, что формирование микропористого наружного слоя, осуществляемое заявляемым способом, не оказывает заметного влияния на насыпную плотность и разрушаемость проппанта.

При нанесении на гранулы биоцидной субстанции биоцидный эффект носит локальный характер и не выходит за рамки поверхности проппанта. В качестве биоцидов могут быть использованы как серийно выпускаемые препараты, так и вновь разрабатываемые вещества, способные работать неограниченно долгое время, например соединения селена, высвобождающие при контакте с бактериальной средой активные формы кислорода, убивающие бактерии и предотвращающие образование биопленки.

Механизм действия ингибитора солеотложения в качестве активной субстанции аналогичен действию биоцида.

На изготовленные заявляемым способом гранулы капиллярной пропиткой наносят субстанцию, разлагающую гель-носитель проппанта. После нанесения деструктора гранулы проппанта можно промывать водой для удаления деструктора из межпорового пространства с целью уменьшения степени его воздействия на гель во время доставки расклинивателя к месту ГРП. При промывке проппант не теряет своих прочностных характеристик, поскольку основной объем гранул является плотноспеченным.

Использование в качестве активной субстанции сшивателя линейной жидкости ГРП позволяет уменьшить оседание проппанта при его транспортировке в трещину за счет поперечной сшивки геля вокруг каждой гранулы, сопровождающейся локальным повышением вязкости жидкости ГРП. Этот эффект делает возможным транспортировку проппантов с повышенным насыпным весом при использовании линейных гелей в качестве жидкости ГРП, что в значительной степени облегчает закачку проппанта и удешевляет процесс гидроразрыва.

Наиболее наглядно применение проппанта, полученного заявляемым способом, демонстрирует пример с использованием в качестве активной субстанции бактерицида.

Пример осуществления изобретения

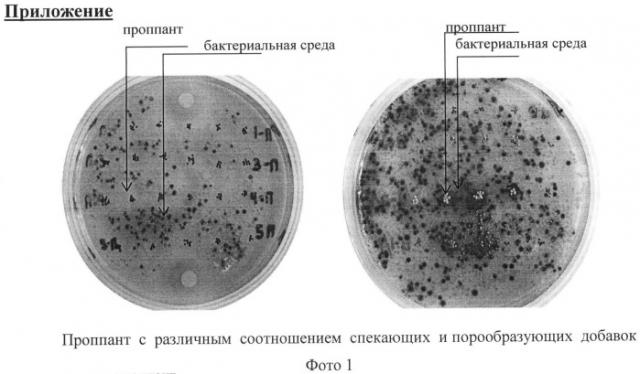

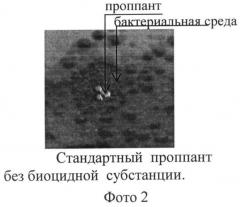

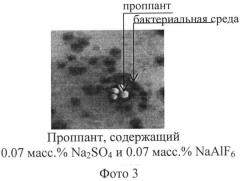

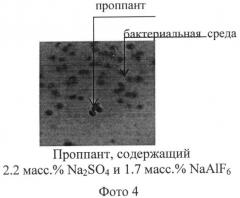

К 10 кг шихты для изготовления магнийсиликатных проппантов, содержащей, мас.%: MgO - 27,9, SiO2 - 58,3, Fe2O3 - 8,1, примеси - остальное, добавляли 1 мас.% (100 г) криолита и подвергали материал совместному помолу до необходимого гранулометрического состава. Грануляцию полученной смеси осуществляли на водном растворе сульфата натрия с таким расчетом, что его содержание в шихте составило 1% сверх ее массы. Гранулы фракции 20/40 меш обжигали и рассевали. Затем гранулированный материал количестве 1 кг подавали в лопастной смеситель, куда добавляли 100 мл водного раствора антибактериального препарата «Альтосан-бактерицид», содержащего 10 г активного вещества, и перемешивали в течение 2 мин. Для проверки удерживающей способности поверхности пропитанные биоцидом проплаты в течение 5 часов промывались проточной водой с температурой приблизительно 18°C и помещались в бактериальную среду, параллельно в ту же среду помещались гранулы без антибактериальной обработки. Подобным образом были изготовлены проппанты с различным содержанием спекающих и поробразующих добавок, а также проппанты по патенту РФ №2363720 с использованием полиметилсилоксана (ПМС) в качестве гидрофобного покрытия. Количество биоцида во всех пробах было одинаковым. Антибактериальная активность проппантов исследовалась на культуре Bacillus subtilis в течение 28 суток. Результаты исследований представлены в приложении на фото 1-6.

Кроме того, была проведена сравнительная оценка разрушаемости и насыпной плотности проппанта, полученного заявляемым способом, и проппантов - аналогов. Данные исследования представлены в таблице.

| Разрушаемость проппанта фракции 20/40 меш | |||

| № п/п | Наименование проппанта | Насыпная плтность, г/см3 | Разрушаемость, в мас.% при 7500 psi |

| 1 | Стандартный магнийсиликатный проппант производства ООО «ФОРЭС» | 1,62 | 4,0-4,2 |

| 2 | Магнийсиликатный проппант по патенту РФ №2363720 | 1,62 | 3,9-4,1 |

| 3 | Проппант, полученный заявляемым способом * | 1,58-1,61 | 4,5-5,5 |

| * - разброс значений обусловлен соотношением спекающей и порообразующй добавок. |

Анализ результатов исследований показывает, что проппант, изготовленный заявляемым способом, по несущей способности не уступает проппанту с покрытием, обладая при этом хорошими прочностными характеристиками. Устранение необходимости нанесения на гранулы внешнего защитного покрытия упрощает технологию изготовления проппанта и снижает его себестоимость, а отсутствие полимерного покрытия благоприятно сказывается на проницаемости проппантной пачки. Таким образом, заявляемый способ позволяет получать проппант, который может применяться в качестве носителя любой растворимой активной субстанции.

1. Способ изготовления керамического проппанта, включающий подготовку исходной шихты, помол, формирование гранул - грануляцию, их сушку, обжиг и обработку поверхности гранул реагентом, отличающийся тем, что в шихту при помоле дополнительно вводят спекающую добавку - водонерастворимое вещество и при грануляции - растворенную в жидкости для грануляции порообразующую добавку - водорастворимую соль минеральной кислоты, причем спекающая и порообразующая добавки находятся в следующем соотношении, в % сверх массы шихты:

| порообразующая добавка | 0,1-1,5 |

| спекающая добавка | 0,1-2,0 |

2. Способ по п.1, отличающийся тем, что в качестве реагента используют биоцид или ингибитор солеотложения, или сшиватель геля-носителя проппанта, или деструктор жидкости-носителя проппанта.