Износостойкое металлическое покрытие на основе хрома и способ его нанесения

Иллюстрации

Показать всеИзобретение относится к получению покрытий методом химического осаждения из газовой фазы, а именно к получению защитных покрытий из хрома и его сплавов. Способ нанесения износостойкого металлического покрытия на основе хрома включает подачу парогазовой смеси, содержащей бис-ареновое соединение хрома и летучее соединение олова к поверхности нагретого изделия в вакууме, при этом в качестве летучего соединения олова используют 0,1-1,0% тетрахлорида олова, а процесс проводят при температуре нагретого изделия от 350 до 400°С. Износостойкое металлическое покрытие на основе хрома содержит модифицирующую добавку олова, имеет многослойную структуру из последовательно расположенных слоев на основе хрома с модифицирующей добавкой олова, обогащенных и обедненных углеродом. В обедненных углеродом слоях содержится 0,5-5,0% углерода, а в обогащенных углеродом слоях - 6,0-12,0%. Обеспечивается повышенная износостойкость покрытий, что позволяет улучшить трибологические характеристики деталей двигателей. 2 н. и 1 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к области получения металлических покрытий на основе хрома методом химического осаждения из газовой фазы (CVD - метод) и может быть использовано для повышения износостойкости и улучшения трибологических характеристик (снижения коэффициента трения) деталей двигателей, например элементов цилиндропоршневой группы.

Известны методы нанесения защитных металлических покрытий на основе хрома с использованием бис-ареновых соединений хрома [Б.Г. Грибов, Г.А. Домрачев, Б.В. Жук и др., Осаждение пленок и покрытий разложением металлоорганических соединений. М.; Наука, 1981]. Процесс проводят путем подачи паров бис-ареновых соединений хрома к поверхности изделия при температуре 350-600°C при постоянном удалении газообразных продуктов распада из зоны осаждения. Покрытия сочетают ценные качества: высокую твердость, коррозионную стойкость и используются для защиты деталей машин от износа, химической коррозии и снижения коэффициента трения. Основная проблема при практическом применении данных покрытий - высокий уровень напряжений в покрытии, в связи с чем при определенной толщине покрытия может происходить отслаивание или растрескивание покрытия. Известно техническое решение, направленное на снижение уровня внутренних напряжений покрытий, путем применения добавок соединений галогенов и серы [US Patent 3372055, May 18, 1965]. При этом, однако, снижается содержание углерода в покрытии, что приводит к снижению коррозионной стойкости и микротвердости. Также известен метод нанесения покрытий, основанный на импульсной подаче раствора бис-аренового соединения хрома в органическом растворителе [US Patent Application 20090324822, July 19, 2007]. Его недостатком является низкая производительность и большой расход органических растворителей. Известен способ нанесения покрытия при температуре изделия 200-300°C в вакууме с использованием бис-аренового соединения хрома, которое дополнительно содержит от 1 до 15% летучего тетраалкильного соединения олова [Патент России 1453950, 16.06.1993]. Получаемые при этом покрытия содержат в своем составе от 1 до 15% олова и характеризуются высокой коррозионной стойкостью. Скорость нанесения покрытия согласно патенту может составлять при этом до 1,5 мкм/мин Данное изобретение является наиболее близким к заявляемому и выбрано нами в качестве прототипа. Недостатками покрытия является сравнительно невысокая микротвердость (10-13 ГПа) и низкая адгезия покрытия (25-30 МПа). Кроме того, в процессе используются токсичные и взрывоопасные алкильные соединения олова.

Задачей настоящего изобретения является устранение указанных недостатков, и, прежде всего, повышение адгезии и микротвердости покрытия при сохранении низкого уровня внутренних напряжений.

Техническим результатом изобретения является повышение качества покрытий за счет увеличения их износостойкости.

Технический результат достигается тем, что в известном способе нанесения износостойкого металлического покрытия на основе хрома, включающем подачу парогазовой смеси, содержащей бис-ареновое соединение хрома и летучее соединение олова, к поверхности нагретого изделия в вакууме, парогазовая смесь в качестве летучего соединения олова содержит тетрахлорид олова с содержанием его в смеси 0,1-1,0%, причем процесс проводят при температуре нагретого изделия от 350° до 400°C.

Покрытие, образующееся в этих условиях, имеет многослойную структуру, состоящую из последовательных слоев на основе хрома с модифицирующей добавкой олова, причем содержание углерода составляет 0,5-5% в обедненных углеродом слоях и 6,0-12,0% в обогащенных углеродом слоях. Толщина последовательных слоев составляет от 0,05 до 1,5 мкм.

В качестве бис-аренового соединения хрома используют соединения хрома общей формулы: {[C6H6-x(CnH2n+1)x][C6H6-y(CmH2m+1)y]}Cr, где x, y=0, 1, 2, а n, m=1, 2, 3 или их смеси, которые могут быть синтезированы известными способами [Брауэр Г. (ред.) Руководство по неорганическому синтезу. Том 5. М.: Мир, 1985. 360 с.] или аналогичный технический продукт «Бархос» [ТУ 6-01-1149-78, ТУ 2436-020-52470175-2003].

Парогазовую смесь готовят растворением при комнатной температуре безводного хлорида олова с химической чистотой не менее 95% в бис-ареновом соединении хрома в требуемом соотношении и последующем испарении полученной смеси путем ее подачи в испаритель, нагретый до температуры 150-250°C.

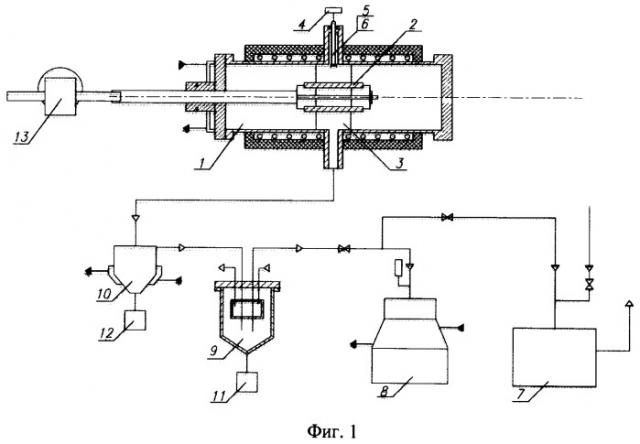

Процесс может быть осуществлен в установке, схема которой представлена на фиг.1. На данной схеме опытно-промышленной установки указано: 1 - реакционная камера, 2 - изделия (кольца на оправке), 3 - зона осаждения, 4 - дозатор, 5 - питатель, 6 - испаритель, 7 - механический вакуумный насос, 8 - паромасляный бустерный насос, 9 - азотная ловушка, 10 - водоохлаждаемая ловушка, 11, 12 -емкости для слива органических отходов, 13 - электропривод. Основным рабочим узлом установки является реакционная камера 1 горизонтального типа. Процесс осаждения покрытия осуществляется следующим образом. Покрываемые изделия крепят в держателе 2. Камеру закрывают и вакуумируют. Включают нагрев и прогревают изделие до рабочей температуры. Включают электропривод 13 и проводят изделия через зону осаждения во вращательном и поступательном движении. Одновременно начинают подачу рабочей смеси бис-аренового соединения хрома и тетрахлорида олова из дозатора 4 в испаритель 6, располагаемый над изделиями. Парогазовая смесь из испарителя 6 поступает к поверхности изделий и разлагается с образованием твердой фазы покрытия и газообразных продуктов реакции. Газообразные продукты удаляются из камеры с помощью вакуумных насосов 7 и 8. Контроль вакуума в камере осуществляют с помощью вакуумметра ВТ-3, температура нагрева контролируется термопарным датчиком и поддерживается в заданном режиме системой управления.

В результате получается износостойкое металлическое покрытие на основе хрома, содержащее модифицирующую добавку олова. Полученное покрытие имеет многослойную структуру, содержащую последовательные слои, обогащенные и обедненные углеродом. Содержание углерода в последовательных слоях составляет от 0,5 до 5% в обедненных углеродом слоях и от 6 до 12% в обогащенных углеродом слоях, причем толщина последовательных слоев составляет от 0,05 до 1,5 мкм. Изобретение иллюстрируется следующими примерами. Пример 1. В качестве исходного бис-аренового соединения хрома использовалась хроморганическая жидкость «Бархос» (ТУ 6-01-1149-78). Для приготовления рабочей смеси использовано четыреххлористое олово марки х.ч. Рабочая смесь готовилась растворением 2 мл (~5 г) четыреххлористого олова в 450 мл (~530 г) хроморганической жидкости «Бархос». В качестве образцов для нанесения покрытий использовали плоские имитаторы из чугуна марки СЧХН, нержавеющей стали 08ХН10Т и инструментальной стали 15X с размерами 30×20×1 мм и с чистотой поверхности в пределах Ra=0,15-l,25 мкм. Подготовка изделий к покрытию включала обезжиривание в в аммиачном растворе в ультразвуковой ванне, промывку и сушку. Высушенные изделия закрепляются в держателе (2, рисунок 1). Держатель с изделиями через шлюзовое устройство загружается в камеру металлизации. Камера вакуумируется до остаточного давления ~5 Па. Изделия в зоне нагрева нагреваются до температуры 380±5°C. Рабочая смесь хромо-органической жидкости "БАРХОС" и тетрахлорида олова (содержание в смеси - 0,94%) из специальной емкости поступает с помощью дозирующего устройства в реакционную камеру со скоростью 80±5 мл/час. Происходит ее испарение. Парогазовая смесь поступает к поверхности нагретых изделий, где происходит термическое разложение с выделением хром - углеродного покрытия. Рабочее давление - 25±10 Па. Летучие органические продукты разложения удаляются вакуумной системой, где конденсируются в охлаждаемых ловушках. Время осаждения - 15 минут. Для прекращения процесса выключают нагрев и после охлаждения камеры производят выгрузку. Гравиметрическим методом установлено, что толщина покрытия составила 20±2 мкм. Скорость нанесения покрытия составила примерно 1,3 мкм/мин.

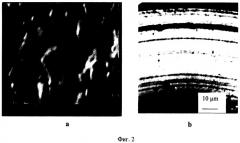

Полученные покрытия имеют зеркальный металлический вид, являются «рентгеноаморфными» и на металлографических шлифах (без травления) показывают горизонтально-слоистую структуру. Слои располагаются параллельно подложке. Типичная морфология поверхности и микроструктура покрытия представлены на фигуре 2. Рельеф поверхности покрытия - куполообразный, гладкий, с отдельными сфероидальными глобулами. На поперечных шлифах оптически различаются два типа слоев: белые и темные. Максимальной толщиной обладают светлые слои, а темные слои представляют собой более тонкие прослойки. Послойный анализ (электронно-зондовый микроанализатору КАМЕБАКС) содержания хрома в слоях показал, что в белых слоях содержание углерода составляет от 0,5 до 5%, в темных слоях - от 6 до 12%.

Микротвердость ПКХП на чугунной подложке составляла 16,5±2 ГПа (Микротвердомер ПМТ-3, нагрузка 50 г). Исследования по определению адгезии покрытий проведены методом нормального отрыва. Полученные данные представлены в таблице 1.

| Таблица 1. | |||

| Результаты определения адгезии методом нормального отрыва. | |||

| Материал подложки | Толщина ПКХП, мкм | Адгезия ПКХП, МПа | Характер разрушения |

| Чугун СЧНХ | 12±2 | Более 100 | Отрыв по клеевому соединению |

| Сталь 15Х | 12±2 | Более 100 | Отрыв по клеевому соединению |

| Нержавеющая сталь 08ХН10Т | 20±2 | 80-100 | Отрыв покрытия |

| Кварцевая пластина(диск)50 мм | 15±2 | 80-100 | Отрыв покрытия |

Пример 2. Рабочая смесь готовилась растворением 5 мл (~12 г) четыреххлористого олова в 2 л (~2,3 кг) хроморганической жидкости «Бархос». В качестве образцов изделий использовались компрессионные и маслосъемные кольца к тепловозным двигателям 10Д100 диаметром 215 мм (Д100.04-018; Д100.04-016-2; Д100.04-017-2). Одновременно с поршневыми кольцами хромировали цилиндрические имитаторы из материала колец (чугун СЧХН) с размерами: диаметр 12 мм, длина 45 мм. Подготовка изделий к покрытию включала обезжиривание в в аммиачном растворе в ультразвуковой ванне, промывку и сушку. Условия осаждения покрытия:

- предварительное разрежение (давление в реакционной камере), Па - 1-5;

- температура изделий в зоне нагрева,°C-375±5;

- температура изделий в зоне осаждения, конечная,°C-350±5;

- рабочее давление. Па - 50±10;

- скорость подачи МОС «Бархос», мл/час - 50±5;

- время осаждения, мин - 10.

В указанных условиях на изделиях были получены покрытия толщиной 5±0,5 мкм. Рельеф поверхности гладкий. Покрытия имели матово-зеркальный вид с отдельными светло-золотистыми областями на торцевой поверхности колец. При этом средняя скорость роста покрытия составила ~0,50-0,6 мкм/мин.

Микротвердость покрытий на чугунных имитаторах составляла 14-16 ГПа.

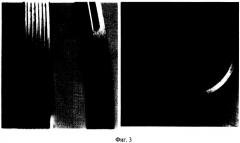

Внешний вид изделий с покрытием представлен на фигуре 3.

Трибологические исследования фрикционных свойств покрытий проведены на машине трения СМТ-1 с нагрузкой 2 МПа при скорости скольжения 1-6 м/с. Коэффициент трения скольжения покрытий в паре с чугуном СЧХНМД (подготовка -шлифование) составил 0,04-0,06.

Конкретные режимы процесса и некоторые достигаемые результаты представлены в таблице 2.

Из приведенных данных следует, что уменьшение содержания тетрахлорида олова в рабочей смеси ниже заявленного предела (0,1%) сопровождается резким падением скорости процесса (см. строка 4 и 6 таблицы 2). Увеличение его концентрации выше 1% приводит к снижению микротвердости покрытий (см. строка 7 таблицы 2). Проведение процесса при температуре изделия выше 400°C приводит к резкому снижению адгезии: покрытие растрескивается и отслаивается при незначительном отрывающем усилии (см. строка 8 таблицы 2). Получаемые согласно изобретению покрытия имеют высокую механическую прочность и значительную микротвердость (14-18 ГПа вместо 10-13 ГПа по прототипу). Адгезия покрытий составляет величину более 100 МПА вместо 25-30 по прототипу. Получаемые покрытия имеют высокую коррозионную стойкость: скорость их растворения в 12 н соляной кислоте не превышает 0,003 мг/см2·ч, а в 12 н серной кислоте - менее 0,001 мг/см2·ч. По этим характеристикам покрытия не уступают характеристикам покрытия по прототипу.

Покрытия, полученные согласно данного изобретения, не обнаруживают отслоения и растрескивания, в том числе, и в условиях термоудара, трения и абразивного износа.

Таким образом, полученные многослойные хром - углеродные покрытия согласно данного изобретения обладают преимуществами в сравнении с покрытиями по прототипу и другими известными техническим решениями по комплексу эксплуатационных характеристик: микротвердости, механической прочности, адгезии и коэффициенту трения. Поэтому они могут успешно использоваться в различных областях машиностроения, прежде всего, для повышения износостойкости и снижения затрат на трения в двигателях. Простота и экономичность технологического процесса свидетельствует о технико-экономических преимуществах предлагаемой парогазовой смеси по сравнению с известными решениями той же задачи.

Примеры выполнения

| №№ п/п | Условия проведения процесса | Свойства покрытий | ||||||||||

| Материал изделия | Температура изделия,°C | Давление в системе при осаждении, Па | Бис-ареновое соединение хрома | Содержание тетрахлорида олова, % | Скорость подачи смеси, мл/ч | Продолжительность осаждения, мин | Толщина, мкм | Микротвердость, ГПа | Адгезия, МПа | Содержание олова, % | Содержание углерода в обогащ./обе днен. слое, % | |

| 1 | Пример 1, выше | 380 | 25 | «Бархос» | 0,94 | 80 | 15 | 20 | 16,5 | 80-100 | 0,7 | 2/10 |

| 2 | Пример 2, выше | 375 | 50 | «Бархос» | 0,52 | 50 | 10 | 5 | 14-16 | 0 | 0,3 | 4/10 |

| 3 | Сталь 15Х | 320 | 50 | (C2H5-C6H5)2Cr | 1,0 | 60 | 20 | ~0,05 | - | - | - | - |

| 4 | Чугун СЧХН | 350 | 50 | -«- | 0,06 | 55 | 15 | ~0,5 | - | - | - | - |

| 5 | Нерж. Сталь 08Х10Т | 350 | 25 | «Бархос» | 5 | 75 | 5 | 10 | 10 | 30 | ~3 | 0,5/5 |

| 6 | Чугун СЧХН | 380 | 25 | -«- | 0,06 | 60 | 20 | ~0,5 | - | - | - | - |

| 7 | Нерж. Сталь 08ХН10Т | 380 | 50 | -«- | 1,5 | 50 | 10 | 15 | 13 | 50 | 1 | 1/8 |

| 8 | Сталь 15Х | 450 | 50 | -«- | 0,5 | 55 | 5 | 10 | 20 | <5 | 0,2 | 2/12 |

| 9 | Чугун СЧХН | 400 | 50 | -«- | 0,5 | 90 | 5 | 17 | 18 | > | 0,3 | 5/12 |

| 10 | Чугун СЧХН | 320 | 50 | -«- | 0,9 | 55 | 10 | ~1 | - | - | - | - |

| 11 | Чугун СЧХН | 390 | 50 | -«- | 0,7 | 60 | 10 | 12 | 18 | >100 | 0,5 | 2/10 |

1. Способ нанесения износостойкого металлического покрытия на основе хрома, включающий подачу парогазовой смеси, содержащей бис-ареновое соединение хрома и летучее соединение олова к поверхности нагретого изделия в вакууме, отличающийся тем, что в качестве летучего соединения олова используют тетрахлорид олова с содержанием его в смеси 0,1-1,0%, причем процесс проводят при температуре нагретого изделия от 350 до 400°С.

2. Износостойкое металлическое покрытие на основе хрома, содержащее модифицирующую добавку олова, отличающееся тем, что оно нанесено способом по п.1 и имеет многослойную структуру из последовательно расположенных слоев на основе хрома с модифицирующей добавкой олова, обогащенных и обедненных углеродом, причем в обедненных слоях содержится 0,5-5,0% углерода, а в обогащенных слоях - 6,0-12,0%.

3. Износостойкое металлическое покрытие по п.2, отличающееся тем, что толщина последовательных слоев составляет от 0,05 до 1,5 мкм.