Композиция эпоксидной смолы, препрег и армированный волокнами композиционный материал

Иллюстрации

Показать всеИзобретение относится к композициям эпоксидной смолы и может использоваться в качестве матричной смолы армированного волокнами композиционного материала. Композиция содержит эпоксидную смолу [А], отверждающий агент на основе амина [B] и блок-сополимер [C]. Эпоксидная смола [А] содержит компоненты [Аа] - эпоксидная смола бифенильного типа, имеющая бифенильную структуру и [Ab]. Компонент [Ab] содержит компоненты [Ab1'] - производное диглицидиланилина, [Ab2] - жидкая эпоксидная смола бисфенольного типа и [Ab3] - твердая эпоксидная смола бисфенольного типа. Компонент [В] - дициандиамид. Блок-сополимер [С], по меньшей мере, один блок-сополимер, выбранный из группы, состоящей из S-B-M, B-M и М-В-М. Блок М представляет собой блок, состоящий из полиметилметакрилатного гомополимера, или сополимер, содержащий, по меньшей мере, 50% масс. метилметакрилата. Блок В представляет собой блок, несмешивающийся с блоком М, и имеет температуру стеклования 20°C или ниже. Блок S представляет собой блок, несмешивающийся с блоками В и М, и имеет температуру стеклования выше, чем температура стеклования блока В. Изобретение позволяет получить композицию эпоксидной смолы, из которой при отверждении получают отвержденные изделия, имеющие превосходные термостойкость, модуль упругости и ударную вязкость. 3 н. и 5 з.п. ф-лы, 7 табл., 36 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к композиции эпоксидной смолы, используемой в качестве матричной смолы армированного волокнами композиционного материала, приемлемого для вариантов применения в спорте, аэрокосмических вариантов применения и общепромышленных вариантов применения.

УРОВЕНЬ ТЕХНИКИ

В последние годы армированные волокнами композиционные материалы, в которых используют армирующие волокна, такие как углеродные волокна и арамидные волокна, нашли применение в качестве конструкционных материалов в авиационной и автомобильной промышленности и для таких вариантов применения в спорте, как теннисные ракетки, клюшки для гольфа и рыболовные удилища, в общепромышленных вариантах применения и т.д., благодаря их высокой удельной прочности и высокому удельному модулю упругости. Способы производства армированных волокнами композиционных материалов включают способ использования препрега в качестве промежуточного листового материала, в котором армирующие волокна пропитаны неотвержденной матричной смолой, наслаивания множества слоев препрега и затем нагревания для отверждения; а также способ литьевого формования смолы с выливанием жидкой смолы на армирующие волокна, размещенные в форме, и затем нагревание смолы для отверждения.

Из таких способов производства способ с использованием препрега имеет преимущество в том, что может быть легко получен армированный волокнами композиционный материал с высокими эксплуатационными характеристиками, так как ориентацию армирующих волокон можно строго контролировать и так как степень свободы при разработке конфигурации ламината является высокой. В качестве матричных смол, используемых в препрегах, преимущественно используют термоотверждающиеся смолы ввиду их термостойкости и продуктивности, причем из них соответствующим образом используют эпоксидные смолы с учетом адгезионной способности между смолой и армирующими волокнами, стабильности размеров и механических свойств, таких как прочность и жесткость получаемого композиционного материала.

До настоящего времени в качестве способов повышения ударной вязкости эпоксидной смолы, например, проверены способы смешения с каучуковым ингредиентом или термопластичной смолой, которые превосходны с точки зрения ударной вязкости, для формирования структуры с разделенными фазами вместе с эпоксидной смолой. Однако эти способы имеют такие проблемы, как снижение модуля упругости или термостойкости, ухудшение способности к переработке вследствие повышения вязкости и ухудшение качества внешнего вида вследствие образования пустот и т.д. Например, предложен способ значительного повышения ударной вязкости путем добавления больших количеств феноксисмолы и полиэфирсульфона, чтобы вызвать фазовое разделение (патентный документ 1). Однако поскольку смешение с термопластичной смолой оказывает большое влияние на повышение вязкости, способность к переработке имеет тенденцию ухудшаться. Особенно в случае, где композицию эпоксидной смолы используют для производства препрегов для основных конструкционных материалов самолета, смешиваемое количество термопластичной смолы должно быть понижено, чтобы исключить отрицательное влияние на способность к переработке, и существует тенденция неспособности сделать эпоксидную смолу достаточно прочной.

Напротив, в последние годы можно увидеть способы повышения ударной вязкости и ударной прочности за счет использования диблочного или триблочного сополимера для формирования структуры с разделенными фазами наноразмера. Например, в патентных документах 2-5 предложены способы повышения ударной вязкости за счет использования стирол-бутадиенового сополимера, сополимера стирол-бутадиен-(метакриловая кислота) или сополимера бутадиен-(метакриловая кислота) в комбинации с определенной эпоксидной смолой. Однако отвержденная смола, полученная этими способами, является неудовлетворительной с точки зрения термостойкости и модуля упругости для применения в авиационной промышленности.

Для повышения ударной вязкости предложена методика корректировки соотношения компонентов композиции эпоксидной смолы и контроля структуры с разделенными фазами блок-сополимера, в результате чего повышают ударную вязкость (патентный документ 6). Кроме того, предложена методика использования эпоксидной смолы аминного типа с высокой степенью сшивки с тем, чтобы получить композицию эпоксидной смолы с высоким модулем упругости, высокой термостойкостью и высокой ударной вязкостью (патентный документ 7). Эти методики особенно эффективны для таких вариантов применения, как клюшки для гольфа, где требуется как прочность при кручении, так и ударная прочность. С другой стороны, для таких вариантов применения, как велосипедные рамы и биты, требующие более высокой ударной прочности, ударная прочность композиционных материалов имеет тенденцию быть недостаточной. Более того, затруднительно использование в случае применения в авиационной промышленности, требующего высокой термостойкости.

Патентный документ 1: JP 2007-314753A.

Патентный документ 2: WO 2006/077153.

Патентный документ 3: JP 2008-527718A.

Патентный документ 4: JP 2007-154160A.

Патентный документ 5: JP 2008-007682A.

Патентный документ 6: WO 2008/001705.

Патентный документ 7: WO 2008/143044.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, КОТОРЫЕ РЕШАЕТ ИЗОБРЕТЕНИЕ

Задача настоящего изобретения состоит в разработке композиции эпоксидной смолы, которая может быть отверждена с образованием отвержденного изделия, которое превосходно с точки зрения ударной вязкости, термостойкости и модуля упругости, за счет исправления недостатков предшествующего уровня техники, описанных выше. Другая цель состоит в разработке армированного волокнами композиционного материала, который превосходен с точки зрения ударной прочности, термостойкости и характеристик статической прочности.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

Настоящее изобретение имеет следующую схему для решения упомянутых выше задач. Композиция эпоксидной смолы, содержащая в качестве компонентов эпоксидную смолу [А], отверждающий агент на основе амина [B] и блок-сополимер [C], где эпоксидная смола [A] содержит описанные ниже компоненты [Aa] и [Ab], а блок-сополимер [C] представляет собой описанный ниже блок-сополимер:

[Aa] эпоксидная смола, имеющая, по меньшей мере, одну структуру, выбранную из конденсированной полициклической структуры, бифенильной структуры и оксазолидоновой кольцевой структуры;

[Ab] эпоксидная смола, выбранная из полифункциональной эпоксидной смолы аминного типа [Ab1] и жидкой эпоксидной смолы бисфенольного типа [Ab2];

[С] по меньшей мере, один блок-сополимер, выбранный из группы, состоящей из S-B-M, B-M и М-В-М;

где упомянутые выше соответствующие блоки связаны ковалентной связью или связаны промежуточной молекулой, соединенной с одним блоком одной ковалентной связью и с другим блоком другой ковалентной связью; блок М представляет собой блок, состоящий из полиметилметакрилатного гомополимера, или сополимер, содержащий, по меньшей мере, 50% масс. метилметакрилата; блок В представляет собой блок, несмешивающийся с блоком М, и имеет температуру стеклования 20°С или ниже; и блок S представляет собой блок, несмешивающийся с блоками В и М, и имеет температуру стеклования выше, чем температура стеклования блока В.

Предпочтительным вариантом настоящего изобретения является композиция эпоксидной смолы, где конденсированная полициклическая структура упомянутого выше компонента [Аа] представляет собой, по меньшей мере, одну структуру, выбранную из нафталиновой структуры, флуореновой структуры и дициклопентадиеновой структуры, а компонент [В] представляет собой диаминодифенилсульфон.

Другим предпочтительным вариантом настоящего изобретения является композиция эпоксидной смолы, где упомянутый выше компонент [Аа] представляет собой эпоксидную смолу бифенильного типа, имеющую бифенильную структуру; компонент [Ab] содержит следующие компоненты [Ab1'], [Ab2] и [Ab3]; и компонент [В] представляет собой дициандиамид:

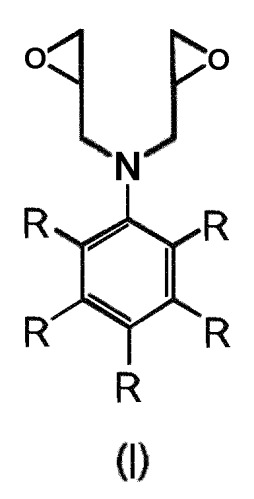

[Ab1'] - производное глицидиланилина, представленное следующей общей формулой (I):

[Химическая формула 1]

где заместители R означают соответственно и независимо друг от друга атом водорода, линейный или разветвленный алкил из 1-5 атомов углерода или линейную или разветвленную алкокси-группу из 1-5 атомов углерода;

[Ab2] жидкая эпоксидная смола бисфенольного типа;

[Abs] твердая эпоксидная смола бисфенольного типа.

Настоящее изобретение включает отвержденную эпоксидную смолу, полученную путем отверждения упомянутой выше композиции эпоксидной смолы, препрег, полученный пропиткой армирующих волокон упомянутой выше композицией эпоксидной смолы, армированный волокнами композиционный материал, полученный отверждением указанного препрега, и армированный волокнами композиционный материал, содержащий отвержденные продукты, полученные отверждением упомянутой выше композиции эпоксидной смолы и армирующей волоконной основы.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением может быть получена композиция эпоксидной смолы, которая может быть отверждена с образованием отвержденного продукта, превосходного с точки зрения ударной вязкости, термостойкости и модуля упругости. Кроме того, если объединены отвержденная композиция эпоксидной смолы и армирующие волокна, может быть получен армированный волокнами композиционный материал, превосходный с точки зрения ударной прочности, термостойкости и характеристик статической прочности.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В настоящем изобретении установлено, что композиция смолы с высокой ударной вязкостью, высокой термостойкостью и высоким модулем упругости может быть получена путем объединения эпоксидной смолы в виде определенной комбинации двух компонентов [Aa] и [Ab] и компонента [C], которые описаны позднее. Подробный механизм еще не ясен, но причиной считают то, что может быть получена структура с тонко разделенными фазами вследствие влияния разницы между полярностью компонента [A], приписываемой определенному соотношению смешения компонентов [Aa] и [Ab], и полярностью компонента [С], или влияния разницы между значением SP компонента [A], приписываемому определенному соотношению смешения компонентов [Aa] и [Ab], и значением SP компонента [С].

Кроме того, в волоконном композиционном материале, так как структура с разделенными фазами является достаточно небольшой по степени дисперсности по сравнению с интервалами между армирующими волокнами, линейность армирующих волокон не нарушается, и могут быть получены высокая статическая механическая прочность и высокая ударная прочность.

В случае композиции эпоксидной смолы настоящего изобретения необходимо, чтобы эпоксидная смола [A] содержала одну или несколько эпоксидных смол, имеющих, по меньшей мере, одну структуру, выбранную из конденсированной полициклической структуры, бисфенильной структуры и оксазолидоновой кольцевой структуры [Aa]. Эпоксидные смолы позволяют полученной отвержденной смоле проявлять очень высокую ударную вязкость. Если одна или несколько эпоксидных смол, выбранных из них, присутствуют, может быть уменьшена плотность сшивки отвержденной смолы и повышена ударная вязкость при сохранении термостойкости.

В настоящем описании конденсированная полициклическая структура относится к циклическому углеводороду, в котором два или несколько одинарных колец делят свои стороны, или к циклическому соединению, содержащему гетероатом. Одинарное кольцо может представлять собой кольцо, содержащее насыщенные связи или может также представлять собой кольцо, имеющее ненасыщенную связь. Ненасыщенная связь представляет собой связь, выбранную из двойной связи углерод-углерод, двойной связи углерод-азот и тройной связи углерод-углерод. Конкретными примерами конденсированной полициклической структуры являются нафталин, флуорен, дициклопентадиен, антрацен, ксантен, пирен и т.д.

Коммерчески доступные продукты эпоксидной смолы, имеющей структуру нафталина, включают «Epiclon» (зарегистрированный товарный знак) HP4032, HP4032D, HP4700 и HP4770 (соответственно производимые Dainippon Ink and Chemicals, Inc.); NC-7000 и NC-7300 (соответственно производимые Nippon Kayaku Co., Ltd.); ESN-175 и 360 (соответственно производимые Tohto Kasei Co., Ltd.) и т.д.

Коммерчески доступные продукты эпоксидной смолы, имеющей структуру флуорена, включают «ONCOAT» (зарегистрированный товарный знак) ЕХ-1010, ЕХ-1011, ЕХ-1012, ЕХ-1020, ЕХ-1030, ЕХ-1040, ЕХ-1050 и ЕХ-1051 (производимые Nagase & Co., Ltd.) и др.

Коммерчески доступные продукты эпоксидной смолы дициклопентадиенового типа включают «Epiclon» (зарегистрированный товарный знак) НР7200, HP7200L и НР7200Н (соответственно производимые Dainippon Ink and Chemicals, Inc.); Tactix558 (производства Huntsman Advanced Materials), XD-1000-1L и XD-1000-2L (соответственно производимые Nippon Kayaku Co., Ltd.); XD-1000-1L и XD-1000-2L (соответственно производимые Nippon Kayaku Co., Ltd.) и др.

Коммерчески доступные продукты эпоксидной смолы, имеющей структуру антрацена, включают «jER» (зарегистрированный товарный знак) YX8800 (производства Japan Epoxy Resins Co., Ltd.) и др.

Коммерчески доступные продукты эпоксидной смолы, имеющей бифенильную структуру, включают «jER» (зарегистрированный товарный знак) YX4000H, YX4000, YL6616, YL6121H, YL6640 и YL6677 (соответственно производимые Japan Epoxy Resins Co., Ltd.); NC3000 (производства Nippon Kayaku Co., Ltd.) и др.

Коммерчески доступные продукты эпоксидной смолы, имеющей структуру оксазолидонового кольца, включают AER4152 и ХАС4151 (соответственно производимые Asahi Kasei Epoxy Co., Ltd.) и т.д. Кроме того, эпоксидная смола, содержащая структуру оксазолидонового кольца, также может быть получена с помощью способа, описанного, например, в публикации JP 2003-119253А и др.; то есть реакцией эпоксидной смолы и изоцианатного соединения в присутствии катализатора. В качестве эпоксидной смолы, используемой как сырьевой материал, могут быть названы эпоксидная смола бисфенольного А типа, эпоксидная смола бисфенольного F типа, эпоксидная смола новолачного типа, а также эпоксидная смола глицидилэфирного типа, аминоэпоксидная смола и т.д. Кроме того, в качестве изоцианатного соединения можно назвать ароматическое или алифатическое диизоцианатное соединение, полиизоцианатное соединение и т.д. В этом случае полиизоцианатное соединение представляет собой соединение, содержащее три или несколько изоцианатных групп. Для проявления высокой термостойкости предпочтительно ароматическое диизоцианатное соединение или ароматический полиизоцианат. В качестве коммерчески доступных продуктов ароматического диизоцианатного соединения могут быть названы дифенилметандиизоцианат и толуолдиизоцианат (соответственно производимые Tokyo Chemical Industry Co., Ltd.) и др. В качестве коммерчески доступных ароматического полиизоцианатного соединения могут быть названы «Millionate» (зарегистрированный товарный знак) MR-100, MR-200, MR-300 и MR-400 (соответственно производимые Nippon Polyurethane Industry Co., Ltd.). Катализатор, используемый для производства эпоксидной смолы, содержащей структуру оксазолидонового кольца, не имеет особенных ограничений, если этот катализатор способен давать структуру оксазолидонового кольца из эпоксидной группы и изоцианатной группы, но соответствующим образом можно использовать четвертичные аммонийные соли, такие как тетраметиламмонийбромид, тетрабутиламмонийхлорид и т.д.

В случае композиции эпоксидной смолы настоящего изобретения необходимо, чтобы эпоксидная смола [A] содержала эпоксидную смолу, выбранную из полифункциональной эпоксидной смолы аминного типа [Ab1] и жидкой эпоксидной смолы бисфенольного типа [Ab2].

Полифункциональная эпоксидная смола аминного типа [Ab1] относится к эпоксидной смоле, содержащей в молекуле, по меньшей мере, одну или несколько аминогрупп, по меньшей мере, с двумя глицидильными группами, связанными с ними. Эта структура дает сшитую структуру с высокой степенью поперечной сшивки в отвержденном продукте, и, следовательно, могут быть получены такие свойства, как высокая термостойкость и высокий модуль упругости. Если она смешана с блок-сополимером [C], может быть повышен модуль эластичности отвержденного продукта при сохранении термостойкости и ударной вязкости.

В качестве полифункциональной эпоксидной смолы аминного типа можно использовать, например, тетраглицидилдиаминодифенилметан, триглицидиламинофенол, триглицидиламинокрезол, диглицидиланилин, диглицидилтолуидин, тетраглицидилксилилендиамин и продукты замещения галогеном, продукты замещения алкилом, продукты замещения арилом, продукты арилокси-замещения, продукты гидрирования и т.д. Из них предпочтительно могут быть использованы тетраглицидилдиаминодифенилметан, триглицидиламинофенол, диглицидиланилин и диглицидилтолуидин, так как могут быть получены более высокий модуль упругости, более высокая пластическая деформируемость, более высокий баланс обеих характеристик и более высокая ударная вязкость.

В качестве коммерчески доступных продуктов упомянутого выше тетраглицидилдиаминодифенилметана могут быть использованы «Sumiepoxy» (зарегистрированный товарный знак) ELM434 (производимый Sumitomo Chemical Co., Ltd.), YH434L (производимый Tohto Kasei Co., Ltd.), «jER» (зарегистрированный товарный знак) 604 (производимый Japan Epoxy Resins Co., Ltd.), «Araldite» (зарегистрированный товарный знак) MY720 и MY721 (производимые Huntsman Advanced Materials) и т.д. В качестве коммерчески доступных продуктов триглицидиламинофенола или триглицидиламинокрезола могут быть использованы «Sumiepoxy» (зарегистрированный товарный знак) ELM100 и ELM120 (производимые Sumitomo Chemical Co., Ltd.), «Araldite» (зарегистрированный товарный знак) MY0510 и MY0600 (производимый Huntsman Advanced Materials), «jER» (зарегистрированная товарный знак) 630 (производимый Japan Epoxy Resins Co., Ltd.) и т.д. В качестве коммерчески доступных продуктов диглицидиланилина может быть использован GAN (производимый Nippon Kayaku Co., Ltd.) и т.д. В качестве коммерчески доступных продуктов диглицидилтолуидина может быть использован GOT (производимый Nippon Kayaku Co., Ltd.) и т.д. В качестве коммерчески доступных продуктов тетраглицидилксилилендиамина и продуктов его гидрирования могут быть использованы «TETRAD-Х» (зарегистрированный товарный знак) и «TETRAD-С» (зарегистрированный товарный знак) (производимые Mitsubishi Gas Chemical Co., Inc.) и т.д.

Кроме того, предпочтительно, чтобы композиция эпоксидной смолы настоящего изобретения содержала жидкую эпоксидную смолу бисфенольного типа в качестве компонента [Ab2], так как ударная вязкость отвержденного продукта и технологические свойства композиции эпоксидной смолы являются прекрасными.

В качестве жидкой эпоксидной смолы бисфенольного типа предпочтительны эпоксидная смола бисфенольного А типа и эпоксидная смола бисфенольного F типа. Например, в качестве эпоксидной смолы бисфенольного А типа могут быть использованы «jER» (зарегистрированный товарный знак) 825, 826, 827, 828, 828EL и 828ХА (соответственно производимые Japan Epoxy Resins Co., Ltd.); «Epotohto» (зарегистрированный товарный знак) YD-127, YD-128, YD-128G и YD-128S (соответственно производимые Tohto Kasei Co., Ltd.); «Epiclon» (зарегистрированный товарный знак) 840, 840-S, 850, 850-S, 850-CRP и 850-LC (соответственно производимые Dainippon Ink and Chemicals, Inc.); «Sumiepoxy» (зарегистрированный товарный знак) ELA128 (производимый Sumitomo Chemical Co., Ltd.); DER331 (производимый Dow Chemical) и т.д. Кроме того, в качестве эпоксидной смолы бисфенольного F типа могут быть использованы «jER» (зарегистрированный товарный знак) 806, 806L и 807 (соответственно производства Japan Epoxy Resins Co., Ltd.); «Epotohto» (зарегистрированный товарный знак) YDF-170 (производства Tohto Kasei Co., Ltd.); «Epiclon» (зарегистрированный товарный знак) 830, 830-S и 835 (соответственно производства Dainippon Ink and Chemicals, Inc.) и т.д.

Кроме того, композиция эпоксидной смолы настоящего изобретения может быть добавлена с целью или улучшения технологических свойств путем регулирования вязкости, или повышения модуля упругости и термостойкости отвержденной смолы. Может быть добавлена одна эпоксидная смола или много эпоксидных смол в комбинации. В частности, также можно назвать эпоксидную смолу фенольного новолачного типа, эпоксидную смолу крезольного новолачного типа, эпоксидную смолу резорцинового типа, эпоксидную смолу феноларалкильного типа, эпоксидную смолу трифенилметанового типа, эпоксидную смолу тетрафенилэтанового типа и т.д. В качестве коммерчески доступных продуктов эпоксидной смолы фенольного новолачного типа могут быть названы «jER» (зарегистрированный товарный знак) 152 и 154 (соответственно производимые Japan Epoxy Resins Co., Ltd.), «Epiclon» (зарегистрированный товарный знак) N-740, N-770 и N-775 (соответственно производимые Dainippon Ink and Chemicals, Inc.) и т.д.

В качестве коммерчески доступных продуктов эпоксидной смолы крезольного новолачного типа могут быть названы «Epiclon» (зарегистрированный товарный знак) N-660, N-665, N-670, N-673 и N-695 (соответственно производимые Dainippon Ink and Chemicals, Inc.); EOCN-1020, EOCN-102S и EOCN-104S (соответственно производимые Nippon Kayaku Co., Ltd.) и т.д.

В качестве коммерчески доступных продуктов эпоксидной смолы резорцинового типа может быть назван «Denacol» (зарегистрированный товарный знак) ЕХ-201 (производимый Nagase ChemteX Corporation).

В качестве коммерчески доступных продуктов эпоксидной смолы трифенилметанового типа могут быть названы «Tactix» 742 (зарегистрированный товарный знак), EPPN-501H и EPPN-502H (соответственно производимые Nippon Kayaku Co., Ltd.) и т.д. В качестве эпоксидной смолы тетрафенилэтанового типа можно назвать «jER» (зарегистрированный товарный знак) 1031S (производства Japan Epoxy Resins Co., Ltd.) и т.д.

Отверждающий агент на основе амина в качестве компонента [B] настоящего изобретения представляет собой компонент, необходимый для отверждения эпоксидной смолы. Отверждающий агент на основе амина представляет собой соединение, которое содержит в молекуле атом азота и может реагировать с эпоксидными группами с целью отверждения. В качестве отверждающего агента, например, могут быть названы тетраметилгуанидин, имидазол, их производные, гидразиды карбоновой кислоты, третичные амины, ароматические амины, алифатические амины, дициандиамид, его производные и т.д. В качестве имидазольных производных, например, могут быть названы 2-метилимидазол, 1-бензил-2-метилимидазол, 2-этил-4-метилимидазол и т.д. В качестве гидразидов карбоновых кислот могут быть названы гидразид адипиновой кислоты, гидразид нафталинкарбоновой кислоты и т.д. В качестве третичных аминов могут быть названы N,N-диметиланилин, N,N-диметилбензиламин, 2,4,6-трис(диметиламинометил)фенол и т.д. В качестве ароматических аминов могут быть названы 4,4'-диаминодифенилметан, 4,4'-диаминодифенилсульфон, 3,3'-диаминодифенилсульфон, м-фенилендиамин, м-ксилилендиамин, диэтилтолуолдиамин и т.д. В качестве алифатическим аминов могут быть названы диэтилентриамин, триэтилентетрамин, изофорондиамин, бис(аминометил)норборнан, бис(4-аминоциклогексил)метан, димер сложного эфира кислоты и полиэтиленимина и т.д. Кроме того, также в их число включены модифицированные амины, полученные реакцией соединения, такого как эпоксисоединение, акрилонитрил, фенол и формальдегид, или тиомочевина, с амином, имеющим активный атом водорода, таким как ароматический амин или алифатический амин.

Кроме того, в качестве отверждающего агента на основе амина [B] также предпочтительно может быть использован латентный отверждающий агент, так как он делает прекрасной устойчивость композиции смолы при хранении. Латентный отверждающий агент представляет собой отверждающий агент, способный проявлять активность благодаря фазовому изменению или химическому изменению и т.д., вызванному определенной стимуляцией, такой как тепло или свет. В качестве латентного отверждающего агента могут быть упомянуты латентный отверждающий агент типа аминного аддукта, латентный отверждающий агент микрокапсульного типа, дициандиамид, его производные и т.д. Латентный отверждающий агент типа аминного аддукта представляет собой продукт, имеющий высокую молекулярную массу и являющийся нерастворимым при температуре хранения, который получен реакцией активного ингредиента, такого как соединение, содержащее первичный, вторичный или третичный амин, или любое соединение из различных производных имидазола, с соединением, способным реагировать с такими соединениями. Латентный отверждающий агент микрокапсульного типа представляет собой продукт, полученный путем использования отверждающего агента в виде ядер и нанесения на ядра оболочки, такой как высокомолекулярное вещество, например, эпоксидная смола, полиуретановая смола, полистирольное соединение или полиимид и т.д., или циклодекстрин и т.д., для уменьшения контакта между эпоксидной смолой и отверждающим агентом. Дициандиамидное производное получают путем объединения дициандиамида с любым из различных соединений, и может быть назван продукт, полученный реакцией с эпоксидной смолой, и продукт, полученный реакцией с виниловым соединением или акриловым соединением, и т.д.

В качестве коммерчески доступных продуктов латентного отверждающего агента типа аминного аддукта могут быть названы «Amicure» (зарегистрированный товарный знак) PN-23, PN-H, PN-40, PN-50, PN-F, MY-24 и MY-H (соответственно производимые Ajinomoto Fine-Techno Co., Inc.); «Adeka Hardener» (зарегистрированный товарный знак) ЕН-3292S, ЕН-3615S и ЕН-4070S (соответственно производимые Adeka Corporation) и т.д. В качестве коммерчески доступных продуктов латентного отверждающего агента микрокапсульного типа могут быть названы «Novacure» (зарегистрированный товарный знак) HX-3721 и НХ-3722 (соответственно производимые Asahi Kasei Chemicals Corporation) и т.д. В качестве коммерчески доступных продуктов дициандиамида могут быть названы DICY-7 и DICY-15 (соответственно производимые Japan Epoxy Resins Co., Ltd.) и т.д. Может быть использован любой из таких отверждающих агентов на основе амина, или два или несколько из них могут быть использованы вместе.

Блок-сополимер [С], по меньшей мере, одного типа, выбранный из группы, включающей S-B-M, В-M и М-В-М (здесь и далее сокращение также может быть использовано как блок-сополимер), в настоящем изобретении является существенным компонентом для повышения ударной вязкости и ударной прочности при сохранении прекрасной термостойкости композиции эпоксидной смолы.

В этом случае соответствующие блоки, представленные упомянутыми выше S, B и М, связаны ковалентной связью или связаны промежуточной молекулой, соединенной с одним блоком одной ковалентной связью и соединенной с другим блоком другой ковалентной связью.

Блок М представляет собой блок, состоящий из полиметилметакрилатного гомополимера или сополимера, содержащего, по меньшей мере, 50% масс. метилметакрилата.

Блок В представляет собой блок, несмешивающийся с блоком М, и имеет температуру стеклования Тст (здесь и далее обозначаемую просто Тст) 20°С или ниже.

Температура стеклования Тст блока В может быть измерена методом ДМА с использованием RSAII (производства Rheometrics) даже в случае, когда используют или композицию эпоксидной смолы, или блок-сополимер отдельно. То есть, для измерения с помощью метода ДМА к пластинчатому образцу размерами 1×2,5×34 мм прикладывают тяговый цикл в 1 Гц при температуре от -60 до 250°С, и используют значение tan δ в качестве температуры стеклования Тст. В этом случае образец готовят следующим образом. Когда используют композицию эпоксидной смолы, пластинчатый отвержденный продукт без пустот получают обеспениванием неотвержденной композиции смолы в вакууме и последующим отверждением в комплекте изложниц с получением толщины 1 мм с помощью распорки, имеющей толщину 1 мм и изготовленной из «Teflon» (зарегистрированный товарный знак) при температуре 130°С в течение 2 часов. В случае, когда используют только блок-сополимер, пластину без пустот получают аналогично с использованием двухшнекового экструдера. Любую из пластин подвергают резке, чтобы получить указанные выше размеры, с использованием алмазного резца, и затем повергают оценке.

Блок S является несмешивающимся с блоками В и М и имеет температуру стеклования Тст выше, чем температура стеклования блока В.

Кроме того, в случае, когда блок-сополимер представляет собой S-B-M, предпочтительно, чтобы любой из блоков S, B и М был смешивающимся с эпоксидной смолой, а в случае, когда блок-сополимер представляет собой В-М или М-В-М, предпочтительно, чтобы любой из блоков В и М был смешивающимся с эпоксидной смолой, с точки зрения повышения ударной вязкости.

Предпочтительно, чтобы смешиваемое количество блок-сополимера [С] составляло от 1 до 10 массовых частей на 100 массовых частей из расчета на все эпоксидные смолы в композиции эпоксидной смолы с точки зрения механических свойств и приспособляемости к процессу производства композита. Более предпочтительный интервал составляет от 2 до 7 массовых частей и еще более предпочтительный интервал составляет от 3 до 6 массовых частей. Если смешиваемое количество составляет менее чем 1 массовую часть, ударная вязкость и пластическая деформируемость отвержденного продукта падают, а ударная прочность полученного армированного волокнами композиционного материала уменьшается. Если смешиваемое количество составляет больше чем 10 массовых частей, модуль упругости отвержденного продукта падает значительно, а характеристики статической прочности полученного армированного волокнами композиционного материала ухудшаются. Кроме того, текучесть смолы при температуре формования является недостаточной, а полученный армированный волокнами композиционный материал имеет склонность к образованию пустот.

Введение мономера, отличного от метилметакрилата, в упомянутый выше блок М в качестве сомономера может быть проведено соответствующим образом с учетом смешиваемости с эпоксидной смолой и при контроле различных свойств отвержденного продукта. Сомономер не имеет особенных ограничений и может быть выбран соответствующим образом, но чтобы получить смешиваемость с эпоксидной смолой с высоким значением SP, подходящим образом может быть использован мономер со значением SP выше, чем значение SP метилметакрилата, особенно растворимый в воде мономер. Прежде всего, могут быть соответственно использованы акриламидные производные, и в особенности соответствующим образом может быть использован диметилакриламид. Кроме того, также могут быть применены реакционно-способные мономеры.

В этом случае значение SP относится к общеизвестному параметру растворимости, и этот параметр является показателем растворимости и смешиваемости. Существует способ расчета значения SP из физического свойства, такого как теплота испарения, и способ оценки значения SP из молекулярной структуры. В данном описании используют значение SP, рассчитанное из молекулярной структуры на основании метода Федорса (Fedors' метод), описанного в публикации Polym. Eng. Sci., 14(2), 147-154 (1974), и используемой единицей измерения является (кал/см3)1/2.

Кроме того, реакционно-способный мономер означает мономер, имеющий функциональную группу, способную реагировать с оксирановой группой эпоксидной молекулы или с функциональной группой отверждающего агента. Например, могут быть названы мономеры, имеющие реакционно-способную функциональную группу, такую как оксирановая группа, амино-группа или карбоксильная группа, но реакционно-способный мономер не ограничен ими. В качестве реакционно-способного мономера также могут быть использованы (мет)акриловая кислота (в настоящем описании метакриловую кислоту и акриловую кислоту обычно описывают в виде сокращения «(мет)акриловая кислота») или мономер, который может быть гидролизован с образованием (мет)акриловой кислоты. Предпочтительно может быть использован реакционно-способный мономер, так как смешиваемость с эпоксидной смолой и адгезия на межфазной поверхности между эпоксидной смолой и блочным сополимером могут быть улучшены.

В качестве примеров другого мономера, способного образовывать блок М, могут быть названы глицидилметакрилат и трет-бутилметакрилат. Предпочтительно, чтобы блок М содержал, по меньшей мере, 60% синдиотактического ПММА (РММА, (полиметилметакрилат)).

Температура стеклования Тст блока В равна 20°С или ниже, предпочтительно 0°С или ниже, более предпочтительно -40°С или ниже. С точки зрения ударной вязкости предпочтительно, чтобы температура стеклования Тст была ниже, но если Тст ниже чем -100°С, полученный армированный волокнами материал может иметь проблемы в плане способности к переработке, такие как шероховатая поверхность резания.

Предпочтительно, чтобы блок В был эластомерным блоком, и предпочтительно, чтобы мономер, используемый для синтеза такого эластомерного блока, представлял собой диен, выбранный из бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, 1,3-пентадиена и 2-фенил-1,3-бутадиена. В частности, с точки зрения ударной вязкости предпочтительно делать выбор из полибутадиена, полиизопрена, их статистических сополимеров и частично или полностью гидрированных полидиенов. В качестве полибутадиена можно назвать 1,2-полибутадиен (Тст приблизительно 0°С) и др., но более предпочтительно использовать, например, 1,4-полибутадиен с наиболее низкой температурой стеклования Тст (Тст: приблизительно -90°С). Причина состоит в том, что использование блока В с более низкой температурой стеклования Тст, является предпочтительным с точки зрения ударной прочности и ударной вязкости. Блок В также может быть гидрирован. Гидрирование можно осуществить обычным способом.

В качестве мономера, составляющего блок В, также предпочтительным является (мет)акрилат. В качестве конкретных примеров могут быть названы этилакрилат (-24°С), бутилакрилат (-54°С), 2-этилгексилакрилат (-85°С), гидроксиэтилакрилат (-15°С) и 2-этилгексилметакрилат (-10°С). В этом случае заключенное в круглые скобки значение после названия каждого акрилата относится к Тст блока В, полученного с использованием соответствующего акрилата. Из таких (мет)акрилатов предпочтительно использование бутилакрилата. Такие акрилатные мономеры являются смешивающимися с акрилатным блоком М, содержащим, по меньшей мере, 50% масс. метилметакрилата.

Из них в качестве блока В предпочтителен блок, содержащий полимер, выбранный из 1,4-полибутадиена, полибутилакрилата и поли(2-этилгексилакрилата).

В случае, где триблочный сополимер S-B-M используют в качестве блок-сополимера [C], блок S является несмешивающимся с блоками В и М, а температура стеклования Тст блока S выше, чем температура стеклования блока В. Предпочтительно, чтобы Тст или температура плавления блока S была 23°С или выше и более предпочтительно была 50°С или выше. В качестве примеров блока S могут быть названы ароматические виниловые соединения, например соединения, полученные из стирола, α-метилстирола или винилтолуола, а также соединения, полученные из алкилового сложного эфира алкиловой кислоты и/или метакриловой кислоты, содержащего от 1 до 18 атомов углерода в алкильной цепи. Ароматическое виниловое соединение, полученное из алкилового сложного эфира алкиловой кислоты и/или метакриловой кислоты, содержащего от 1 до 18 атомов углерода в алкильной цепи, является несмешивающимся с блоком М, содержащим, по меньшей мере, 50% масс. метилметакрилата.

В случае, когда триблочный сополимер М-В-М используют в качестве блок-сополимера [C], два блока М триблок-сополимера М-В-М могут быть одинаковыми или могут отличаться друг от друга. Кроме того, блоки, полученные из одного и того же мономера, но отличающиеся по молекулярной массе, также могут быть использованы.

В случае, когда триблок-сополимер М-В-М и диблок-сополимер В-М используют вместе в качестве блок-сополимера [C], блок М триблок-сополимера М-В-М может быть одинаковым с блоком М или может отличаться от блока М диблок-сополимера В-М. Кроме того, блок В триблока М-В-М может быть одинаковым с блоком В или может отличаться от блока В диблок-сополимера В-М.

В случае, когда триблок-сополимер S-B-M и диблок-сополимер В-М и/или триблок-сополимер М-В-М используют вместе в качестве блок-сополимера [C], блок М триблок-сополимера S-B-M, соответствующие блоки М триблок-сополимера М-В-М и блок М диблок-сополимера В-М могут быть одинаковыми или могут отличаться друг от друга, и соответствующие блоки В триблок-сополимера S-В-М, триблок-сополимера М-В-М и диблок-сополимера В-М также могут быть одинако