Волоконно-оптическая система и способ измерения множественных параметров турбомашинной системы

Иллюстрации

Показать всеСистема содержит источник света для передачи света на поверхность вала через множество пучков оптических волокон, расположенных во множестве местоположений вблизи поверхности в по существу аксиальном направлении между концами по меньшей мере одного вала; высокотемпературный зонд отражения на основе пучка волокон для обнаружения света, отраженного от поверхности вала, механизм измерения для определения крутящего момента или вибрации на валу. Вал содержит механизм кодирования, выполненный посредством измененной текстуры в виде клиновидной канавки на поверхности вала, путем изменения глубины поверхности. Глубина клиновидной канавки обеспечивает сигнал передней рабочей точки и сигнал задней рабочей точки таким образом, что соответствующая временная задержка может быть обнаружена из любого из двух местоположений клиновидной канавки для определения значения угла закручивания вала путем дифференцирования их характеристик шаблона отражения в течение каждого цикла вращения. Технический результат - повышение надежности измерения статического и динамического крутящего момента, линейных и нелинейных вибраций на вращающихся валах. 2 н. и 21 з.п. ф-лы, 24 ил.

Реферат

Уровень техники изобретения

Изобретение относится, в целом, к волоконно-оптическим системе и способу измерения множественных параметров для мониторинга рабочего состояния турбомашинной системы и, в частности, к системе и способу, позволяющим одновременно обеспечивать измерение статического и динамического крутящего момента и вибрации в турбомашинной системе.

Измерение крутящих турбомашинных моментов, которые изменяются вдоль его валов, предоставляют инженерам-конструкторам важную информацию для проверки и повышения эффективности системы. Кроме того, механическая разъюстировка, трение при движении между ротором и статором, искривление валов, пробуксовка соединений и другие случайные силы обычно приводят к возникновению статических и динамических крутящих моментов на роторах и валах и изгибной и торсионной вибрации, которые обуславливают большинство отказов. Крутящие моменты и вибрации являются некоторыми из критических параметров, которые можно измерять для мониторинга эффективности генерации энергии или ухудшения в турбомашинной системе, которая может содержать паровую турбину, генератор, силовой редуктор и газовую турбину. Их можно измерять с помощью резистивных тензодатчиков, датчиков стационарной близости, магнитострикционных и магнитоупругих датчиков. Эти датчики на основе вращения должны монтироваться на или вблизи поверхности ротора и вала, что не всегда возможно в силу пространственных ограничений. Недостатком этих традиционных технологий измерения является влияние изменений условий окружающей среды, например температуры, давления, просвета, влажности и электромагнитных помех. Поскольку типичная турбомашинная система работает при температурах от около 100°F до около 1200°F и при высокой влажности, она подвергается переменным торсионным или изгибным вибрациям и радиальному тепловому расширению вследствие больших динамических механических деформаций и изгибных и торсионных вибраций. Они могут влиять на точность и срок службы этих измерительных устройств. Поэтому такие измерительные устройства не надежны при долговременной эксплуатации на крупной турбомашине.

Измерение крутящего момента на роторе и на валу включает в себя определение мощности турбины или другого вращающегося устройства, генераторов или потребителей. В промышленности ISO 9000 и другие спецификации контроля качества требуются для измерения крутящего момента во время изготовления, особенно в случае применения крепежных деталей. В настоящее время не существует практической измерительной системы, которая могла бы измерять статический и динамический крутящий момент турбомашинной системы, например поверхности ротора и вала паровой турбины, всякий раз, когда в месте измерения необходимо производить измерение в суровых условиях.

Известные техники оптического измерения крутящего момента предусматривают использование способов отклонения лазерного пучка на основе свободного пространства для измерения крутящего момента за счет отражения лазерного пучка от микрозеркала, внедренного в поверхность вала. Такие устройства трудно использовать в среде паровой турбины вследствие поглощения лазерного пучка паром, а также вследствие требований к обслуживанию оптической поверхности микрозеркала, которая чувствительна к среде потока пара, а также к механической юстировке и вибрации.

Подобные известные системы измерения вибрации на основе оптической интерференции позволяют измерять механическую деформацию и смещение, но эти системы не предназначены для турбомашинной системы для обеспечения механической деформации вала ротора паровой турбины, связанной с обнаружением вибрации, поскольку тепловое расширение затрудняет поддержание оптической фокусировки и целостности сигнала в динамической среде.

Все современные технологии, например датчики стационарной близости, резистивные тензодатчики, магнитострикционные и магнитоупругие датчики, недостаточно надежны для устойчивой работы в турбомашинной системе, например в среде паровой турбины, в течение срока эксплуатации оборудования, и все они чувствительны к температуре. Такое свойство чувствительности к температуре обуславливает серьезные проблемы надежности и приводит к потере точности.

Другая проблема, связанная с современными технологиями, относится к параметрам установки этих традиционных устройств измерения крутящего момента/вибрации в турбомашинной системе, например в среде паровой турбины, включающим в себя, без ограничения, влажность, давление, переменные электромагнитные помехи, температура в пределах 100 -1200°F, и изгибная или торсионная вибрация ротора. Тензодатчик, например, необходимо устанавливать на поверхности ротора, и магнитострикционный датчик необходимо устанавливать вблизи поверхности вала в зазоре или просвете менее нескольких сотен микрон. Температурные флуктуации в турбомашинной системе, например на разных ступенях паровой турбины, порождают значительное переходное тепловое расширение и изгибную или торсионную вибрацию ротора. В суровых условиях окружающей среды надежные измерения крутящего момента и вибрации между паровой турбиной и генератором, между генератором и силовым редуктором и между силовым редуктором и газовой турбиной и на отдельных ступенях паровой турбины позволят отслеживать производительность и более оптимально планировать ремонтные работы, доводя до максимума работоспособность и отдачу турбины.

Кроме того, изгибная и торсионная вибрации, обусловленные сдвигами нагрузки между паровой турбиной и генератором, между генератором и силовым редуктором и между силовым редуктором и газовой турбиной, могут порождать переходные колебания, которые превышают уровни напряжения устойчивого состояния в условиях полной нагрузки. Такие переходные нелинейные колебания могут приводить к износу подшипников, изгибной деформации валов и высокой крутящей нагрузке, что угрожает устойчивости системы генерации энергии на основе паровой турбины, помимо других эффектов. Традиционная технология измерения вибрации, например с использованием акселерометров, тензодатчиков, зондов близости и тахометров, может ограничиваться либо суровыми условиями среды паровой турбины, включающими в себя, без ограничения, температуру, давление, пар, частицы пыли, влажность и высокий расход, либо их природой как контактных и электрических измерительных устройств.

В нормальных условиях работы вала, которые соответствуют состоянию устойчивого равновесия, наблюдаемый низкочастотный случайный вибрационный сигнал, хотя и малый, может быть результатом трения при движении между ротором и статором, искривления валов, пробуксовки соединений и других случайных сил. Изгибные моды вибрации обусловлены, в основном, механической разъюстировкой вращающейся системы, распределением температуры и разбалансировкой; тогда как торсионная вибрация может быть следствием динамикой крутящего момента, обусловленной изменением состояния нагрузки вала, и переходных изменений скорости вращения. Внешние неизвестные силы возбуждения, переходное переключение мощности и нестабильная работа системы в целом также могут порождать переходные нелинейные моды вибрации, которые могут иметь высокие амплитуды вибрации. Кроме того, ухудшение лопаток турбины приводит к уменьшению отдачи и может отслеживаться путем снижения частотных изменений крутящего момента и вибрации.

Ввиду вышеизложенного было бы преимущественно и полезно обеспечить практическое решение для оперативного анализа крутящего момента и вибрации турбомашинной системы, например паровой турбины, для повышения производительности генерации энергии, а также контроля и оптимизации эффективности генерации энергии. Это решение должно обеспечивать надежное средство измерения статического и динамического крутящего момента, линейных и нелинейных вибраций на вращающихся валах или надежное средство диагностики и прогнозирования отказов. Надежные измерения крутящего момента и вибрации между секциями турбины и между отдельными ступенями турбины в турбомашинной системе позволят отслеживать производительность и более оптимально планировать ремонтные работы, доводя до максимума эффективность генерации энергии турбомашинной системы. Также было бы преимущественно, если бы систему и способ измерения статического и динамического крутящего момента для турбомашинной системы также можно было легко приспособить для надежного измерения линейных и нелинейных характеристик вибрации вала.

Сущность изобретения

Механическая разъюстировка, трение при движении между ротором и статором, искривление валов, пробуксовка соединений и другие случайные силы обычно приводят к возникновению статических и динамических крутящих моментов на роторах и валах; тогда как сдвиги нагрузки между паровой турбиной и генератором, между генератором и силовым редуктором и между силовым редуктором и газовой турбиной могут порождать переходные изгибные и торсионные колебания, которые могут превышать уровни напряжения устойчивого состояния в условиях полной нагрузки. В свою очередь, такие переходные нелинейные колебания также могут приводить к износу подшипников, изгибной деформации валов и высокой крутящей нагрузке, что угрожает устойчивости системы генерации энергии на основе паровой турбины, помимо других эффектов.

Повышение и оптимизация эффективности генерации энергии, диагностика и прогнозирование отказов для турбомашинной системы подлежат мониторингу посредством оперативной измерительной системы. Описанные здесь варианты осуществления обеспечивают надежное средство измерения статического и динамического крутящего момента, линейных и нелинейных вибраций на вращающихся валах либо внутри паровой турбины между паровой турбиной и генератором, между генератором и силовым редуктором или между силовым редуктором и газовой турбиной. Любое решение также должно быть практичным для установки измерительного зонда в суровых условиях окружающей среды, которое может удовлетворять требуемому рабочему состоянию по температуре, влажности, давлению, расходу и т.д.

Измерения пропускания и отражения на волоконно-оптической основе можно использовать для разных применений измерения. Доставлять свет и снимать сигнал приходится через герметичные кабели. Что более важно, сигналы измерения, либо для получения статических и динамических параметров, например крутящих моментов, либо для получения линейных и нелинейных параметров, например изгибных и торсионных мод вибрации, необходимо декодировать и анализировать.

Поэтому существует необходимость в обеспечении развертываемого в условиях эксплуатации герметически упакованного волоконного измерительного зонда, системы и способа измерения множественных параметров и решения по установке, пригодного для одновременного измерения распределенных, стационарных и динамических параметров в чрезвычайно суровых условиях окружающей среды, например в турбомашинной системе в целом и в паровой турбине, в частности.

Один вариант осуществления настоящего изобретения содержит светоделитель на основе пучка волокон. Такое оптическое устройство эффективно делит свет от единого источника света для передачи света во множественные места. Источник света, согласно одному варианту осуществления, содержит: множество многомодовых волокон, сконфигурированных по случайному, половинчатому, регулярному или коаксиальному шаблону. Эти волокна связаны друг с другом высокотемпературным керамическим адгезивом и загерметизированы металлическим материалом, например нержавеющей сталью.

Другой вариант осуществления настоящего изобретения содержит зонд отражения на основе пучка волокон 1×2. Такое оптическое устройство эффективно доставляет источник света к месту измерения и одновременно измеряет отражение на поверхности вала. Оно содержит: множество многомодовых волокон, сконфигурированных по случайному, половинчатому, регулярному или коаксиальному шаблону. Эти волокна связаны друг с другом высокотемпературным керамическим адгезивом и загерметизированы металлическим материалом, устойчивым к окислению, например инконелем. Часть волокон предназначена для доставки света, и часть волокон предназначена для съема сигнала измерения.

Еще один вариант осуществления этого изобретения содержит способ оптического кодирования с использованием внедренных клиновидных канавок или периодических или апериодических шаблонов, созданных методом микромашинной обработки, и прямых линий, нанесенных на внешнюю поверхность вала. Апериодический шаблон кодирования используется для измерения статического крутящего момента, тогда как периодические или прямые линии используются для обнаружения динамического крутящего момента и торсионной вибрации.

Согласно еще одному варианту осуществления, предусмотрена волоконно-оптическая измерительная система, которая содержит источник света, способный передавать свет в множественные места на поверхности вала турбомашинной системы через пучок оптических волокон 1×N, причем множество местоположений на поверхности вала располагается в, по существу, аксиальном направлении между концами, по меньшей мере, одного вала, благодаря чему множество динамических отраженных световых сигналов принимается из множества местоположений на поверхности вала, когда, по меньшей мере, один вал нагружен; в которой отраженный сигнал из любого места снимается с помощью герметичного зонда отражения 1×2; и сигналы от множественных зондов отражения поступают на матрицу светочувствительных детекторов для дальнейшего анализа во временной области и в частотной области. Крутящие моменты и торсионная вибрация кодируются либо механически нанесенными клиновидными канавками, либо шаблонами, созданными методом микромашинной обработки. Один вариант осуществления волоконно-оптической измерительной системы содержит матрицу светочувствительных детекторов, способную регистрировать динамический свет, отраженный от поверхности, по меньшей мере, одного вала турбомашинной системы в ответ на пропущенный свет во время вращения, по меньшей мере, одного вала турбомашинной системы, и генерировать из него сигналы динамического отраженного света. Крутящий момент на валу и характеристики вибрации определяются на основании, по меньшей мере, одной характеристики отраженных световых сигналов, принятых с поверхности вала с кодировкой либо из непрерывного возбуждения света, либо из частотно-модулированного света и путем обработки сигнала на основе синхронизации.

Согласно еще одному варианту осуществления, волоконно-оптическая измерительная система для измерения рабочего состояния турбомашинной системы, связанного с изгибными модами вибрации и нелинейной вибрацией, содержит частотно-модулированный источник света, способный передавать свет в множественные места на поверхности вала турбомашинной системы через оптический соединитель 1×N, причем динамические отраженные световые сигналы принимаются с помощью множественных герметичных зондов отражения 1×2, которые подключены к матрице светочувствительных детекторов для анализа сигналов во временной области и в частотной области. Волоконные зонды отражения располагаются во множестве местоположений вблизи поверхности вала, что не требует механической или оптической кодировки на поверхности вала. Один вариант осуществления дополнительно содержит матрицу светочувствительных детекторов, которые могут представлять собой приборы с зарядовой связью (ПЗС) или детекторы на основе комплементарной структуры металл-оксид-полупроводник (КМОП), способную регистрировать динамический свет, отраженный от поверхности, по меньшей мере, одного вала турбомашинной системы в ответ на отраженные от нее динамические световые сигналы. Быстрое преобразование Фурье измеренной динамической отражения используется для определения линейной и нелинейной константы и мгновенного вибрационного состояния турбомашинной системы.

Описание чертежей

Эти и другие признаки, аспекты и преимущества настоящего изобретения явствуют из нижеследующего подробного описания, приведенного со ссылкой на прилагаемые чертежи, снабженные сквозной системой обозначений, в которых:

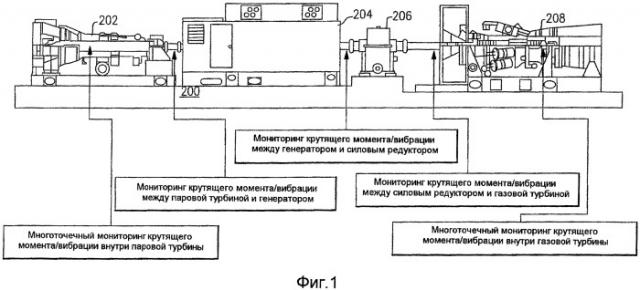

фиг.1 - волоконно-оптические приборы измерения крутящего момента и вибрации для турбомашинной системы согласно одному варианту осуществления изобретения;

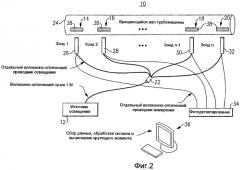

фиг.2 - схема волоконно-оптической системы измерения крутящего момента на основе фазового сдвига для паровой турбины согласно одному варианту осуществления изобретения;

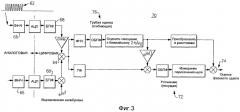

фиг.3 - электронная схема кодирования и обработки сигнала для волоконно-оптического датчика крутящего момента согласно одному варианту осуществления изобретения;

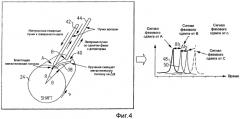

фиг.4 - упрощенная схема, демонстрирующая технику измерения крутящего момента на основании многоточечных дифференциальных фазовых сдвигов согласно одному варианту осуществления изобретения;

фиг.5 - схема, демонстрирующая условие ширины импульсного источника света для измерения крутящего момента согласно одному варианту осуществления изобретения;

фиг.6 - схема, демонстрирующая исходные сигналы и сигналы статического и динамического крутящего момента, измеренные путем изменения ширины входного импульса источника света согласно одному варианту осуществления изобретения;

фиг.7 - схема разветвленного пучка волокон для доставки источника света на множественные зонды отражения согласно одному варианту осуществления изобретения;

фиг.8 - схема зонда отражения с конфигурацией волокон 6x1 для доставки света и его приема от поверхности вала согласно одному варианту осуществления изобретения;

фиг.9 - конфигурация расстояния зонда для обнаружения крутящего момента от поверхности вала и его соответствующих рабочих точек согласно одному варианту осуществления изобретения;

фиг.10 - уровни отражения в разных рабочих точках для зонда для обнаружения крутящего момента, показанного на фиг.9;

фиг.11 - способы кодирования поверхности вала, включающей в себя линии в виде клиновидных канавок и прямые линии согласно конкретным вариантам осуществления изобретения;

фиг.12 - более подробная схема трех шаблонов кодирования поверхности вала, показанных на фиг.10;

фиг.13 - сигналы измерения крутящего момента из разных шаблонов кодирования в одной рабочей точке;

фиг.14 - сигналы статического крутящего момента от разных зондов от поверхности вала с кодировкой прямыми линиями в пределах одного цикла;

фиг.15 - сигналы статического крутящего момента от разных зондов от поверхности вала с кодировкой клиновидными канавками в пределах одного цикла;

фиг.16 - графическое представление обнаружения динамического крутящего момента из задержки по времени между первым зондом и k-м зондом как функции времени;

фиг.17 - графическое представление отраженного сигнала от поверхности вала с кодировкой периодическими линиями согласно одному варианту осуществления изобретения;

фиг.18 - графическое представление измеренного крутящего момента и соответствующего угла скручивания согласно одному варианту осуществления изобретения;

фиг.19 - один участок волоконно-оптической системы мониторинга вибрации для паровой турбины согласно одному варианту осуществления изобретения;

фиг.20 - техника передачи лазерных световых сигналов через пучок оптических волокон в четыре зонда отражения и приема множественных отраженных сигналов от четырех зондов отражения в ответ на передачу сигналов согласно одному варианту осуществления изобретения;

фиг.21 - принципы обнаружения сигнала динамической изгибной вибрации на основе отражения согласно одному варианту осуществления изобретения;

фиг.22 - техника обнаружения многоточечного сигнала динамической торсионной вибрации на основе отражения согласно одному варианту осуществления изобретения;

фиг.23 - многоточечный сигнал динамической торсионной вибрации на основе отражения во временной области согласно одному варианту осуществления изобретения; и

фиг.24 - многоточечный спектр динамической торсионная вибрация на основе отражения от зонда согласно одному варианту осуществления изобретения.

Хотя на вышеописанных чертежах показаны альтернативные варианты осуществления, можно предложить другие варианты осуществления настоящего изобретения, упомянутые в описании. В любом случае, данное раскрытие представляет иллюстративные варианты осуществления настоящего изобретения в порядке представления, но не ограничения. Специалисты в данной области техники могут предложить многие другие модификации и варианты осуществления, которые отвечают объему и сущности принципов этого изобретения.

Подробное описание

Здесь описана волоконно-оптическая система измерения статического и динамического крутящего момента и вибрации в суровых условиях окружающей среды согласно одному варианту осуществления для повышения эффективности генерации энергии турбомашинной системы или мониторинга ухудшения состояния и возможных отказов. В отличие от традиционных температурно-чувствительных датчиков стационарной близости, магнитострикционных и магнитоупругих датчиков, описанные здесь варианты осуществления волоконно-оптической мультипараметрической измерительной системы нечувствительны к температуре и мультиплексированы зондами на основе разветвленного пучка волокон, которые либо распределены на ступенях разного давления в паровой турбине, либо развернуты между паровой турбиной и генератором, между генератором и силовым редуктором, между силовым редуктором и газовой турбиной и/или между компрессорными ступенями, для многоточечного мониторинга состояния конструкции турбомашинной системы.

Например, на фиг.1 показаны волоконно-оптические приборы 200 измерения крутящего момента и вибрации для турбомашинной системы согласно одному варианту осуществления изобретения. Волоконно-оптические приборы 200 измерения крутящего момента и вибрации способны осуществлять многоточечный мониторинг рабочего состояния турбомашины в паровой турбине 202, между паровой турбиной 202 и генератором 204, между генератором 204 и силовым редуктором 206, между силовым редуктором 206 и газовой турбиной 208 и внутри газовой турбины 208. Волоконно-оптическая измерительная система может быть локально распределена либо в паровой турбине, либо в газовой турбине, либо, в общем случае, распределена в турбомашинной системе от паровой турбины, через генератор, силовой редуктор до газовой турбины для диагностики отказов, прогнозирования и долгосрочного мониторинга производительности.

Один вариант осуществления волоконно-оптической измерительной системы, описанный далее со ссылкой на фиг.2, для измерительных зондов на основе пучка из множественных волокон, установленных вдоль поверхности 24 вала, включает в себя источник 12 многоцветного освещения (например, лазеры с множественными длинами волны или широкополосный СИД), излучающий свет в видимом (405-671 нм) или ближнем инфракрасном (1.0-1.7 мкм) диапазоне, который либо модулируется импульсами микросекундной длительности, либо используется в непрерывном режиме. Источник освещения делится на множественные ответвления оптическим делителем 1×N и поступает в разные области 14, 16, 18, 20 на поверхности 24 вала турбомашины, причем каждая область включает в себя либо оптический, либо механический механизм кодирования 38, высокотемпературные зонды 26, 28, 30, 32 отражения на основе пучка волокон 1×2, используются для приема сигнала отражения вблизи поверхности вала и передают эти сигналы на матрицу 34 светочувствительных детекторов и блок 36 обработки сигнала. Если источник света модулируется, синхронный усилитель многоканального отсчета обеспечивает необходимое квитирование между матрицей 34 высокоскоростных фотодиодных детекторов и многоцветным источником освещения 12.

Источник освещения может быть непрерывной волной, что позволяет всем зондам 26, 28, 30, 32 отражения регистрировать сигнатуры максимальной отражения от поверхности 14, 16, 18, 20 вала с оптической кодировкой. Статический сигнал, отраженный от поверхности, по меньшей мере, одного вала турбомашинной системы, анализируется путем дифференцирования сигнатур отражения из любых двух сигналов зонда. Статическое(ий) скручивание вала или крутящий момент определяется из разности между сигнатурами оптических кодированных сигналов любых двух зондов отражения.

Длительность светового сигнала сначала модулируется, чтобы все зонды 26, 28, 30, 32 отражения могли регистрировать максимальную разность отражения от кодеров 38 поверхности вала. Динамический сигнал, отраженный от поверхности, по меньшей мере, одного вала турбомашинной системы анализируется путем дифференцирования задержки по времени между любыми двумя сигналами зонда. Задержка по времени определяется сигнатурами отражения, индуцированными валом с кодированием, от любых двух зондов отражения. Затем динамический крутящий момент на валу определяется на основании скорости вращения вала и модуля упругости материала вала.

Признак, обеспечиваемый системой 10 измерения динамического крутящего момента, состоит в том, что крутящий момент можно обнаружить либо путем модуляции длительности светового импульса, чтобы она была равна времени, необходимому для регистрации задержки по времени, индуцированной крутящим моментом, либо путем дифференцирования растущей задержки по времени сигнала, исходящего от краев хорошо отражающей полоски с кодированием на поверхности 24 вала турбомашины. Кроме того, быстрое преобразование Фурье на сигнале сигнатуры отражения может обеспечивать оперативный анализ как на торсионных модах вибрации, так и на модах вибрации, связанных с отказом.

Еще один признак, обеспеченный системой 10 измерения статического и динамического крутящего момента, состоит в том, что ее определение крутящего момента на основе фазы не зависит от интенсивности отраженного сигнала и потому не оказывает негативного влияния за счет ухудшения отражения или флуктуации рассеяния света вследствие коррозии, эрозии поверхности вала или загрязнений на оптическом пути между зондами 26, 28, 30, 32 отражения и кодерами 38 поверхности вала.

Третий признак связан с относительно большим просветом (1-10 мм) между поверхностью 24 вала турбомашины и зондами 26, 28, 30, 32 отражения, который обеспечивает удобный способ установки, допускающий изгибную или торсионную вибрацию и радиальное тепловое расширение ротора турбомашины.

Еще один признак, обеспеченный системой 10 измерения статического и динамического крутящего момента, состоит в том, что ее источник 12 освещения с множественными длинами волны, который гарантирует, что измерение крутящего момента нечувствительно к влажности, минеральному маслу и грязи благодаря одновременному дифференциальному измерению крутящего момента с двумя или множественными длинами волны источников света. С другой стороны, кодеры поверхности вала, окружающие внешнюю поверхность вала, дополнительно ослабляют возможные искаженные сигнатуры отражения из загрязненного кодера.

Один вариант осуществления системы 10 измерения крутящего момента демонстрирует измерение крутящего момента с разрешением лучшим 0.05 градуса во время эксплуатации при комнатной температуре, и разрешение должно быть лучше 0.1 градуса при температуре около 1200°F.

В кратком объяснении, волоконно-оптическая измерительная система 10 обеспечивает автономный инструмент, который можно просто установить в турбомашинной системе, например паровой турбине, для мониторинга крутящего момента ротора на валу на ступенях разного давления. Основными компонентами этого инструмента являются источник освещения (например, многоцветный лазер или широкополосный СИД) 12, разветвленный волоконно-оптический делитель 22, матрица 26, 28, 30, 32 высокотемпературных измерительных зондов отражения 1×2, матрица 34 светочувствительных детекторов, процессор 36 сигнала и соответствующее программное обеспечение обработки сигнала. Поверхность вала с кодировкой обеспечивает такую волоконно-оптическую измерительную систему для измерения некоторых критических параметров, например статического крутящего момента, динамического крутящего момента и торсионной вибрации ротора. Другие признаки включают в себя:

Волоконно-оптическая измерительная система 10 представляет собой технологию на основе мультиплексирования по длине волны, интегрированную с обработкой кодированного сигнала на основе фазового сдвига и БПФ. Сигнал измерения поступает на и от поверхности 24 вала с кодировкой через волокна 26, 28, 30 и 32, устойчивые к высоким температурам, для обеспечения способа мониторинга рабочего состояния вала, который пассивен к любой переходной флуктуации мощности, индуцированной электромагнитными помехами.

Одновременное обнаружение крутящего момента и торсионных вибраций обеспечивает "статический" и "динамический" способы измерения с помощью одной волоконно-оптической системы измерения отражения, которая может быть сокращена до подсистемы, например паровой турбины, или распространена на всю турбомашинную систему электростанции. Комбинация статического и динамического отклика обеспечивает уникальное решение для преодоления проблем современных датчика стационарной близости, резистивного тензодатчика, магнитострикционного и магнитоупругого датчика, связанных с дрейфом исходного сигнала и частой перекалибровкой, а также проблем электромагнитных помех.

Поскольку турбомашинная система включает в себя паровую турбину, газовую турбину и генератор, большинство этих подсистем действуют при температурах от комнатной до около 1200°F при переменном давлении, переменной вибрации и тепловом расширении ротора, которые могут оказывать серьезное влияние на надежность использования этих измерительных устройств. Зонды 26, 28, 30, 32 для обнаружения отражения на основе разветвленного пучка волокон могут выдерживать высокие температуры и давления и достаточно гибки для установки в любом месте на поверхности вала; и, таким образом, обеспечивает способ мониторинга, нечувствительный к условиям окружающей среды.

Волоконно-оптические зонды 26, 28, 30, 32 для измерения отражения можно устанавливать в виде матрицы, и поэтому единый лазерный или СИД источник света можно разделить на много отдельных измерительных зондов, обеспечивая более высокое пространственное разрешение измерения. Таким образом, волоконно-оптическая измерительная система 10 идеальна для применений, которые требуют либо локализованного измерения, либо крупномасштабного многоточечного мониторинга рабочего состояния вала с высоким пространственным разрешением, например, связанного со ступенями высокого давления (HP), промежуточного давления (IP) и низкого давления (LP) паровой турбины.

Использование световых пучков с множественными длинами волны в системе позволяет более надежно отслеживать состояние вала путем одновременного дифференцирования сигналов измерения на разных длинах волны, несмотря на то, что минеральное масло, грязь или корродированные поверхности могут создавать проблемы. Причина в том, что данная длина волны может испытывать сильное поглощение этими загрязнениями, что может приводить к ослаблению или даже потере сигналов, тогда как другие длины волны могут испытывать незначительное поглощение, поэтому дифференциал двух слабо поглощенных пучков может обеспечивать надежный способ измерения параметра в суровых условиях окружающей среды.

Задержка по времени из механизма 38 оптического кодирования (например, отражающих полосок кодирования вала) и кросс-корреляция и фильтрация на основе БПФ сигналов датчика через процессор 36 сигнала для восстановления огибающей шумоподавления и несущей кросс-корреляционной функции обеспечивает технологию оперативного анализа и мониторинга статического и динамического крутящего момента в реальном времени. Согласно одному варианту осуществления, отражающие полоски кодирования поверхности вала с рядом равномерно разнесенных линий создают периодически стробированные сигналы нулевой частоты + несущие сигналы от каждого зонда отражения. Согласно другому варианту осуществления, отражающие полоски кодирования поверхности вала с рядом частотно-модулированных, или неравномерно разнесенных, линий создают непрерывный частотно-модулированный несущий сигнал от каждого зонда отражения. Такой шаблон кодированного сигнала обеспечивает уникальные сигнатуры отражения для статических и динамических параметров измерения, например, крутящего момента и торсионных мод вибрации.

Кросс-корреляция и фильтрация на основе БПФ сигналов отражения для восстановления огибающей шумоподавления и несущей кросс-корреляционной функции преимущественно предотвращает любое снижение точности измерения, индуцированное возможным изменением отражения светового пучка. Для этого сначала получают грубое смещение от огибающей, а затем уточненное смещение (в течение полупериода несущей) из любого фазового сдвига несущей для определения механической деформации, связанной с угловым смещением, и скручивания или углового смещения поверхности вала. Эта техника не только обеспечивает мониторинг состояния статического и динамического крутящего момента, но также преимущественно обеспечивает прямой способ для одновременного измерения торсионной или изгибной вибрации ротора из анализа БПФ сигнала с задержкой по времени.

На фиг.3 показана электронная схема 70 кодирования и обработки сигнала, пригодная для использования с волоконно-оптической измерительной системой 10 согласно одному варианту осуществления изобретения. Совместно вышеописанная технология обнаружения крутящего момента на основе фазового сдвига и способ и систему 70 обработки сигнала на основе БПФ можно использовать для одновременного обнаружения статического и динамического крутящего момента ротора с возможностью автокалибровки, независимо от изменений температуры окружающей среды и дефектов поверхности вала вследствие коррозии и эрозии, помимо прочего.

Кроме того, сигнатура сигнала отражения, вместо абсолютной интенсивности отраженного света, вышеописанная технология анализа и способ и схема 70 обработки сигнала на основе БПФ могут обеспечивать оцифрованные отклики на основе углового смещения на параметр измерения, что гораздо надежнее, чем традиционные аналоговые технологии на основе обнаружения интенсивности или отражения. Разветвленный волоконный делитель 22 и вышеописанные коаксиальные зонды 26, 28, 30, 32 для измерения крутящего момента обеспечивают систему, которая исключает необходимость в оптической юстировке, что позволяет значительно повысить работоспособность системы и снизить требования к обслуживанию системы.

Схема 70 кодирования и обработки сигнала создает периодически стробированные сигналы нулевой частоты + несущие сигналы или апериодические частотно-модулированные сигналы нулевой частоты + несущие сигналы на основании отраженных импульсных световых сигналов (т.е. лазера или СИД), поступающих от отражающих полосок 38 вала турбомашины, которые закодированы, согласно одному варианту осуществления, последовательностью линий с равномерным или частотно-модулированным разнесением для кодирования информации крутящего момента и торсионной вибрации. Механизмы 38 оптического кодирования, согласно одному варианту осуществления, связаны с клиновидной канавкой или металлическим штрих-кодом, внедренным в нужных местах в поверхность 24 вала, которые отражают падающий световой сигнал (т.е. лазера или СИД), как описано выше.

Саму поверхность вала 24 турбомашины можно модифицировать путем изменения, без ограничения, текстуры поверхности для обеспечения областей, имеющих разные глубины относительно других областей поверхности вала. Механизм 38 оптического кодирования можно реализовать, например, путем формирования клиновидной канавки на поверхности вала в нужных местах, чт