Способ и устройство для скважинного газогенератора

Иллюстрации

Показать всеГруппа изобретений относится к скважинному парогенератору. Устройство может включать в себя секцию введения, секцию сжигания и секцию парообразования. Система скважинного парогенератора содержит секцию введения, выполненную с возможностью введения топлива и окислителя в камеру сгорания; секцию сгорания, содержащую лейнер, и секцию парообразования, содержащую форсунку. Лейнер образует камеру сгорания. Причем лейнер содержит путь потока, проходящий через лейнер для подачи текучей среды к лейнеру. Секция парообразования выполнена с возможностью введения текучей среды из пути потока лейнера к камере сгорания. Причем форсунка соединена с лейнером посредством трубы, которая обеспечивает сообщение по текучей среде между путем потока лейнера и форсункой. Подают топливо, окислитель и текучую среду в устройство. Сжигают топливо и окислитель в камере с подачей текучей среды через множество каналов, проходящих через лейнер. Нагревают текучую среду и охлаждают лейнер. Вводят капли нагретой текучей среды в камеру. Превращают капли в пар с помощью сжигания. Техническим результатом является повышение эффективности извлечения нефти из пласта. 5 н. и 43 з.п. ф-лы, 22 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники изобретения

Варианты осуществления изобретения относятся к скважинным парогенераторам.

Описание известной техники

По всему миру существуют обширные коллекторы вязких углеводородов. Данные коллекторы содержат углеводороды высокой вязкости, часто называемые «битум», «гудрон», «тяжелая нефть» или «сверхтяжелая нефть» (вместе именуемые в данном документе «тяжелой нефтью»), которые обычно имеют вязкость в диапазоне от 3000 до более 1000000 сП. Высокая вязкость делает добычу углеводородов сложной и дорогостоящей.

Каждый нефтяной коллектор является уникальным и реагирует по-разному на различные способы, используемые для извлечения углеводородов из него. В общем, используют нагрев тяжелой нефти в пласте для снижения вязкости. В нормальных условиях коллекторы с вязкой нефтью должны эксплуатировать такими способами как циклическая паростимуляция, вытеснение паром и гравитационное дренирование при закачке пара, где пар нагнетают с поверхности в коллектор для нагрева нефти и достаточного уменьшения ее вязкости для добычи. Вместе с тем некоторые из данных вязких углеводородных коллекторов находятся под слоем вечной мерзлоты, который может простираться до глубины 1800 футов (550 м). Пар нельзя нагнетать через слой вечной мерзлоты, поскольку тепло может потенциально распространяться в вечной мерзлоте, вызывая проблемы устойчивости ствола скважины и значительные экологические проблемы, связанные с таянием вечной мерзлоты.

Кроме того, при современных способах эксплуатации коллекторов тяжелой нефти сталкиваются с другими ограничениями. Одной такой проблемой являются теплопотери пара в стволе скважины при перемещении пара с поверхности в коллектор. Данная проблема усугубляется с увеличением глубины коллектора. Аналогично, качество пара, имеющегося для нагнетания в коллектор, также снижается с увеличением глубины, и качество пара в скважине на месте нагнетания значительно ниже, чем на месте генерирования на поверхности. Данная ситуация снижает эффективность использования энергии в способе добычи нефти.

Для устранения недостатков нагнетания пара с поверхности используют скважинные парогенераторы. Скважинные парогенераторы создают возможность для нагрева пара в скважине перед нагнетанием в коллектор. Скважинные парогенераторы вместе с тем также создают ряд проблем, включающих в себя избыточные температуры, проблемы коррозии и нестабильности горения. Данные проблемы часто дают в результате отказы материальной части и тепловую нестабильность и неэффективность.

Поэтому остается необходимым создание скважинного парогенератора с новым и улучшенным конструктивным исполнением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения относятся к устройству скважинного парогенератора. В одном варианте осуществления устройство скважинного парогенератора для подачи нагретой смеси текучих сред в коллектор может включать в себя секцию введения, включающую в себя кожух, элемент инжектора, расположенный в кожухе, и плиту инжектора, соединенную с кожухом. Устройство может включать в себя секцию сжигания, включающую в себя корпус, соединенный с кожухом и образующий камеру сгорания, при этом корпус включает в себя унитарное кольцевое пространство, расположенное в нем. Устройство может дополнительно включать в себя секцию парообразования, включающую в себя форсунку, соединенную с корпусом и выполненную с возможностью введения капель текучей среды в камеру сгорания в направлении от секции нагнетания.

В одном варианте осуществления способ нагнетания нагретой смеси текучих сред в коллектор может включать в себя установку устройства в скважине, при этом устройство включает в себя лейнер, имеющий камеру, подачу топлива, окислителя и текучей среды в устройство, сжигание топлива и окислителя в камере с подачей текучей среды через кольцевое пространство, проходящее через лейнер, нагрев текучей среды и охлаждение лейнера, введение капель нагретой текучей среды в камеру совместно с потоком введения топлива и окислителя в камеру и превращение в пар капель с помощью сжигания топлива и окислителя для получения пара.

В одном варианте осуществления способ нагнетания нагретой смеси текучих сред в коллектор может включать в себя подачу первой текучей среды и второй текучей среды в корпус инжектора, введение первой текучей среды и второй текучей среды из корпуса инжектора в камеру сгорания для сжигания первой и второй текучих сред, при этом секция сжигания включает в себя камеру, лейнер, окружающий камеру, и унитарное кольцевое пространство, проходящее через лейнер, подачу третьей текучей среды через унитарное кольцевое пространство лейнера и охлаждение лейнера, нагрев текучей среды, подаваемой через унитарное кольцевое пространство при сжигании первой и второй текучих сред в камере сгорания, введение капель нагретой текучей среды из унитарного кольцевого пространства в камеру сгорания в направлении, параллельном потоку первой и второй текучих сред, и превращение капель в пар, нагнетание продуктов сгорания первой и второй текучих сред и превращенных в пар капель в коллектор и закачку нанокатализатора в коллектор.

В одном варианте осуществления устройство скважинного парогенератора для нагнетания нагретой смеси текучих сред в коллектор может включать в себя секцию введения, имеющую кожух, элемент инжектора, установленный в кожухе, и плиту инжектора, соединенную с кожухом. Устройство может включать в себя секцию сжигания, имеющую корпус, соединенный с кожухом и образующий камеру сгорания. Корпус может включать в себя унитарное кольцевое пространство, проходящее через него. Устройство может включать в себя секцию парообразования, имеющую форсунку, соединенную с корпусом. Форсунка выполнена с возможностью введения капель текучей среды в камеру сгорания в направлении от секции нагнетания.

Унитарное кольцевое пространство может сообщаться текучей средой с форсункой. Секция парообразования может дополнительно включать в себя трубу, соединенную с форсункой и корпусом. Унитарное кольцевое пространство может сообщаться текучей средой с форсункой через трубу. Форсунка может быть выполнена с возможностью введения капель текучей среды в камеру сгорания в направлении радиально наружу к корпусу.

В одном варианте осуществления способ нагнетания нагретой смеси текучих сред в коллектор может содержать установку устройства в скважину, при этом устройство включает в себя лейнер, имеющий камеру, подачу топлива, окислителя и текучей среды в устройство, сжигание топлива и окислителя в камере с подачей текучей среды через кольцевое пространство, проходящее через лейнер, нагрев текучей среды и охлаждение лейнера, введение капель нагретой текучей среды в камеру совместно с введением топлива и окислителя в камеру и превращение в пар капель с помощью сжигания топлива и окислителя для получения пара.

Топливо может включать в себя, по меньшей мере, одно из следующего: газ для химического синтеза и водород, и окислитель может включать в себя, по меньшей мере, одно из следующего: диоксид, чистый кислород и обогащенный воздух. Способ может дополнительно содержать подачу нагретой текучей среды через трубу, радиально проходящую в камеру. Способ может дополнительно содержать введение капель нагретой текучей среды в камеру с использованием форсунки, соединенной с трубой. Пар может включать в себя перегретый пар.

В одном варианте осуществления способ нагнетания нагретой смеси текучих сред в коллектор может содержать подачу первой текучей среды и второй текучей среды в корпус инжектора, введение первой текучей среды и второй текучей среды из корпуса инжектора в камеру сгорания для сжигания первой и второй текучих сред, при этом секция сжигания включает в себя камеру, лейнер, окружающий камеру, и унитарное кольцевое пространство, проходящее через лейнер, подачу третьей текучей среды через унитарное кольцевое пространство лейнера и охлаждение лейнера, нагрев текучей среды, подаваемой через унитарное кольцевое пространство, с помощью сжигания первой и второй текучих сред в камере сгорания, введение капель нагретой текучей среды из унитарного кольцевого пространства в камеру сгорания в направлении, параллельном потоку первой и второй текучих сред, и превращение в пар капель, нагнетание продуктов сгорания первой и второй текучих сред и превращенных в пар капель в коллектор и закачку нанокатализатора в коллектор.

Первая текучая среда может являться окислителем, содержащим, по меньшей мере, одно из следующего: диоксид, чистый кислород и обогащенный воздух. Вторая текучая среда может являться топливом, содержащим, по меньшей мере, одно из следующего: газ для химического синтеза и водород. Способ может дополнительно содержать генерирование перегретого пара с помощью превращения в пар капель. Способ может дополнительно содержать извлечение газовых гидратов из коллектора. Способ может дополнительно содержать обогащение углеводородов, находящихся в коллекторе, с использованием продуктов сгорания первой и второй текучих сред, превращенных в пар капель и нанокатализатора, нагнетаемых в коллектор. Нанокатализатор может закачиваться в коллектор одновременно с сжиганием первой и второй текучих сред и превращением в пар капель.

В одном варианте осуществления способ оптимизации горелки, установленной в скважине, может содержать подачу топлива и окислителя в горелку, сжигание топлива и окислителя с созданием при этом пламени горения и регулирование размера, формы и интенсивности пламени для оптимизации работы горелки на основе условий в стволе скважины.

В одном варианте осуществления способ выбора параметров камеры сгорания, включающих в себя без ограничения этим длину, диаметр и количество камер, может быть создан для оптимизации теплопередачи на стенки и оптимизации полного сжигания.

В одном варианте осуществления способ выбора параметров водного инжектора, включающих в себя количество, конструктивное исполнение, распределение капель по крупности и геометрию распыла, может быть создан для предотвращения тушения пламени, полного превращения в пар на расстоянии, соответствующем требованиям применения, обеспечения смачивания стенки для предотвращения перегрева и минимизации образования отложений на стенках камеры сгорания и компонентов ниже по потоку.

В одном варианте осуществления способ регулирования теплопередачи в горелке может содержать создание горелки, имеющей головку инжектора и камеру сгорания, сжигание реагентов в камере сгорания, подачу воды через один или несколько проходов охлаждения, расположенных в стенках камеры сгорания, и варьирование одного или нескольких аспектов из следующего: реагентов, подаваемых в горелку, конструктивного исполнения инжектора, геометрии камеры сгорания, расхода воды, скорости завихрения и турбулентности текучей среды, геометрии проходов охлаждения, числа проходов охлаждения, характеристик стенок, наводящих турбулентность, вставок в проходах охлаждения и направления потока в проходах охлаждения для минимизации образования, по меньшей мере, одного из пузырьков пара и газа в проходах охлаждения камеры сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для обеспечения понимания деталей приведенных выше признаков изобретения ниже приведено более конкретное описание изобретения, сущность которого изложена выше, на примере вариантов осуществления, некоторые из которых показаны на прилагаемых чертежах. Следует отметить вместе с тем, что на прилагаемых чертежах показаны только типичные варианты осуществления данного изобретения, которые нельзя считать ограничивающими его объем, поскольку изобретение может допускать другие равноэффективные варианты осуществления.

На фиг.1 показан вид сбоку скважинного парогенератора согласно одному варианту осуществления изобретения.

На фиг.2 показано сечение скважинного парогенератора согласно одному варианту осуществления изобретения.

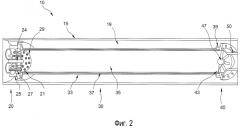

На фиг.3 показано сечение корпуса инжектора согласно одному варианту осуществления изобретения.

На фиг.4 показан вид снизу плиты инжектора согласно одному варианту осуществления изобретения.

На фиг.5 показано сечение элемента инжектора согласно одному варианту осуществления изобретения.

На фиг.5А показан вид сверху на сечение элемента инжектора согласно одному варианту осуществления изобретения.

На фиг.6 показан изометрический вид секции парообразования согласно одному варианту осуществления изобретения.

На фиг.7 показан вид сверху секции парообразования согласно одному варианту осуществления изобретения.

На фиг.8 показан вид в изометрии скважинного парогенератора согласно одному варианту осуществления изобретения.

На фиг.9 показано сечение скважинного парогенератора согласно одному варианту осуществления изобретения.

На фиг.10 и 11 показан вид сбоку и вид сечения скважинного парогенератора согласно одному варианту осуществления изобретения.

На фиг.12 показан вид в изометрии верхнего конца секции введения согласно одному варианту осуществления изобретения.

На фиг.13 показан вид в изометрии нижнего конца секции введения согласно одному варианту осуществления изобретения.

На фиг.14 показан вид сбоку секции введения согласно одному варианту осуществления изобретения.

На фиг.15, 16 и 17 показаны сечения секции нагнетания согласно одному варианту осуществления изобретения.

На фиг.18 показано сечение элемента инжектора согласно одному варианту осуществления изобретения.

На фиг.19, 20 и 21 показаны виды изометрии и сечения секции сгорания и секции парообразования согласно одному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения, в общем, относятся к устройству и способу использования скважинного парогенератора (DHSG). Ниже в данном документе описаны варианты осуществления изобретения, относящиеся к скважинному парогенератору и коллекторам тяжелой нефти. Следует отметить вместе с тем, что аспекты изобретения не ограничены использованием в скважинном парогенераторе, но являются применимыми для других типов систем, таких как другие скважинные перемешивающие устройства. Следует дополнительно отметить вместе с тем, что аспекты изобретения не ограничены использованием в извлечении тяжелой нефти, но являются применимыми для извлечения других видов полезных ископаемых, таких как газовые гидраты. Для лучшего понимания новизны устройства изобретения и способов его использования в приведенном ниже описании даны ссылки на прилагаемые чертежи.

На фиг.1 показан скважинный парогенератор 10 согласно одному варианту осуществления. Скважинный парогенератор 10 можно использовать с различными и многочисленными конфигурациями ствола скважины, включающими в себя вертикальные, горизонтальные стволы или их комбинации. Кроме того, скважинный парогенератор 10 может быть выполнен с возможностью применения для различных способов увеличения нефтеотдачи пласта, включающих в себя стимуляцию циклической закачкой пара, вытеснение паром, гравитационное дренирование при закачке пара, закачку двуокиси углерода (CO2) или их комбинации. Скважинный парогенератор 10 может быть выполнен с возможностью выработки различных продуктов для оптимизации извлечения углеводородов и газовых гидратов на основе специфических характеристик ствола скважины и коллектора для одного или нескольких коллекторов. Скважинный парогенератор 10 может быть выполнен с возможностью работы в стволе скважины на глубинах от около 100 футов (31 м) до около 500 футов (152 м), от около 500 футов (152 м) до около 2500 футов (763 м), от около 2500 футов (763 м) до около 5000 футов (1520 м) и/или от около 5000 футов (1520 м) до более около 8000 футов (2440 м).

Скважинный парогенератор 10 выполнен с возможностью генерирования при эксплуатации тепла в коллекторе тяжелой нефти при сжигании топлива и окислителя, подаваемых с поверхности. Вязкость тяжелой нефти в коллекторе можно уменьшать с помощью нагнетания в коллектор одной или нескольких текучих сред и/или растворителей, включающих в себя, без ограничения этим, воду, частично или полностью насыщенный пар, перегретый пар, кислород, воздух, обогащенный воздух, природный газ, двуокись углерода, окись углерода, метан, азот, водород, углеводороды, кислородсодержащие углеводороды или их комбинации, с использованием скважинного парогенератора 10 или отдельно от скважинного парогенератора 10. В одном варианте осуществления одну или несколько данных текучих сред можно сжигать в скважинном парогенераторе 10 для получения потока нагретой воды, частично или полностью насыщенного пара или перегретого пара, который может также включать в себя двуокись углерода, окись углерода, природный газ, метан, азот, водород, углеводороды, кислородсодержащие углеводороды, воздух, обогащенный воздух и/или кислород и который должен нагнетаться в коллектор. В одном варианте осуществления нанокатализаторы можно также диспергировать в коллектор независимо от продуктов сгорания нагнетаемыми в коллектор с использованием скважинного парогенератора или в комбинации с ними для дополнительного содействия извлечению углеводородов. В одном варианте осуществления нанокатализаторы можно нагнетать в коллектор с продуктами горения с использованием скважинного парогенератора для дополнительного содействия извлечению углеводородов. Патент США № 7712528 и находящаяся на рассмотрении заявка на патент США № 12/767466, включенные в данный документ в виде ссылки, описывают варианты осуществления с использованием нанокатализаторов для извлечения углеводородов, которые можно использовать с вариантами осуществления, описанными в данном документе. Тяжелую нефть в коллекторе можно затем извлекать различными способами, известными в технике, такими как газлифт.

Для обеспечения горения скважинный парогенератор 10 может использовать природный газ в качестве топлива. В одном варианте осуществления скважинный парогенератор 10 может использовать смесь кислорода и двуокиси углерода в качестве окислителя. В одном варианте осуществления поток окислителя может включать в себя небольшой процент азота, такой как около 5 процентов. В одном варианте осуществления можно использовать в качестве топлива газ для химического синтеза. В одном варианте осуществления окислитель может включать в себя диоксид. В одном варианте осуществления можно использовать в качестве окислителя смесь кислорода и азота. В одном варианте осуществления можно использовать любое газообразное или жидкое топливо, которое может включать в себя природный газ, газ для химического синтеза, низкокалорийный газ, производимый из угля или другого топлива, такого как водород, и т.д. В одном варианте осуществления окислитель может являться чистым кислородом или кислородом, растворенным в других текучих средах, таких как двуокись углерода, окись углерода, водород, азот и/или пар. В одном варианте осуществления окислитель может являться воздухом или обогащенным воздухом.

В одном варианте осуществления смесь кислорода и двуокиси углерода можно использовать для помощи в управлении горением, в частности для регулирования температуры пламени и предотвращения чрезмерно высоких температур пламени. Данную смесь можно перемешивать на поверхности и подавать по единому трубопроводу в скважинный парогенератор 10. В одном варианте осуществления топливо, окислитель и/или любые другие текучие среды, такие как вода, можно подавать по отдельным трубопроводам в скважинный парогенератор 10, как дополнительно описано ниже.

Скважинный парогенератор 10 может быть выполнен с возможностью регулирования температуры пламени с помощью изменения концентрации понизителей вязкости, подаваемых в пламя. Любые не вступающие в реакцию понизители вязкости можно использовать для осуществления регулировки температуры пламени при отдельной подаче в скважинный парогенератор 10 и/или в смеси как в потоке топлива, так и окислителя или того и другого. В одном варианте осуществления интенсивность подачи двуокиси углерода в скважинный парогенератор 10 можно регулировать для управления температурой пламени. Двуокись углерода можно смешивать с топливом, окислителем или тем и другим. В одном варианте осуществления понизитель вязкости, такой как аргон, можно подавать в скважинный парогенератор 10 отдельно и/или в смеси как в потоке топлива, так и окислителя или того и другого.

Как показано на фиг.1, скважинный парогенератор 10 включает в себя кожух 15, образующий полую втулку, окружающую секцию 20 введения на одном конце, секцию 40 парообразования на противоположном конце, секцию 30 сжигания, расположенную между секцией 20 введения и секцией 40 парообразования. В одном варианте осуществления скважинный парогенератор 10 может включать в себя подпакерную трубу 50, смежную с секцией 40 парообразования (показано на фиг.2). Скважинный парогенератор 10 может иметь размеры, подходящие для установки в стандартную обсадную колонну ствола скважины. Длина 13 скважинного парогенератора 10 может находиться в диапазоне от около 72 дюймов (183 см) до около 360 дюймов (914 см) или больше. В одном варианте осуществления длина 13 скважинного парогенератора 10 составляет около 180 дюймов (457 см). Внешний диаметр 17 кожуха 15 скважинного парогенератора 10 может находиться в диапазоне от около 4 дюймов (10 см) до около 10 дюймов (25 см). В одном варианте осуществления внешний диаметр 17 кожуха 15 скважинного парогенератора 10 составляет около 6 дюймов (15 см).

Скважинный парогенератор 10 может быть выполнен из стойких к коррозии материалов, например, для предотвращения коррозии от сернистых соединений компонентов, открытых воздействию пламени и продуктов горения. Конкретные компоненты скважинного парогенератора 10 могут быть выполнены из металлов, таких как сталь, медь и кобальт, из металлических сплавов, таких как нержавеющая сталь, медноникелевый сплав и керамическая дисперсионная медь, и металлических сплавов таких марок, как Монель, Инконель и Хейнс. В одном варианте осуществления Монель 400 или 500 можно использовать для компонентов скважинного парогенератора, открытых воздействию газообразного кислорода. В одном варианте осуществления Хейнс 188, 230 и/или 556 можно использовать для компонентов скважинного парогенератора 10, подвергающихся воздействию коррозионной среды. В одном варианте осуществления открытые воздействию воды компоненты скважинного парогенератора 10 могут быть выполнены из медных сплавов марок OFHC, GlidCop, GRCop84, AMZirc, бериллиевомедного сплава, материалов высокой теплопроводности и/или дуктильных материалов. В одном варианте осуществления секции 30 сжигания и/или секции 40 парообразования скважинного парогенератора 10 могут быть выполнены из кобальтовых сплавов, Хейнс 188, Сплава 25, материалов с высоким сопротивлением ползучести, стойких к коррозии материалов, и/или материалов, сохраняющих высокую прочность при высоких температурах. Более жаропрочные металлы могут обеспечивать охлаждение скважинного парогенератора 10 и улучшение его терморегуляции и кпд, при этом уменьшая напряжения в компонентах скважинного парогенератора 10, обусловленные экстремальными температурами, и увеличивая проводящие пути от нагретых поверхностей к каналам охлаждения, как описано в данном документе.

На фиг.2 показан вид сечения скважинного парогенератора 10. Как показано, секция 20 введения включает в себя корпус 25 инжектора, такой как кожух, дополнительно описанный ниже и показанный на фиг.3, окно 24 воспламенителя, один или несколько элементов 27 инжектора и одно или несколько окон 21 воспламенителя, размещенных в плите 29 инжектора. Топливо и окислитель подаются в корпус 25 инжектора, направляются через элементы 27 инжектора и воспламеняются воспламенителем (не показано) при выходе из плиты 29 инжектора в камеру 35 сгорания. Воспламенитель может обеспечивать воспламенение, необходимое для горения продуктов, нагнетаемых в камеру 35 сгорания через окно 24 воспламенителя. Воспламенитель может быть выполнен с возможностью воспламенения в режиме пуска и обеспечивать повторное воспламенение. В одном варианте осуществления воспламенение можно выполнять с помощью пирофорного материала. В одном варианте осуществления воспламенение можно выполнять с помощью свечи зажигания с пирофорной поддержкой. В одном варианте осуществления скважинный парогенератор 10 может альтернативно включать в себя горячую поверхность для воспламенения продуктов сгорания, поданных в скважинный парогенератор 10. В одном варианте осуществления секция 20 введения может быть выполнена с возможностью работы с поддержанием адиабатической температуры пламени в диапазоне от около 3200 градусов F (1760°С) до около 3450 градусов F (1899°С). В одном варианте осуществления секция 20 введения может быть выполнена с возможностью работы с поддержанием адиабатической температуры пламени в диапазоне от около 2500 градусов F (1371°С) до около 5500 градусов F (3038°С). В одном варианте осуществления секция 20 введения может быть выполнена с возможностью работы с поддержанием адиабатической температуры пламени в диапазоне от около 3000 градусов F (1649°С) до около 6000 градусов F (3316°С). В одном варианте осуществления секция 20 введения может быть выполнена с возможностью работы с поддержанием адиабатической температуры пламени в диапазоне от около 1500 градусов F (816°С) до около 7000 градусов F (3871°С).

Корпус 25 инжектора и плита 29 инжектора окружены кожухом 15. Корпус 25 инжектора и/или плита 29 инжектора могут быть соединены с лейнером 33, таким как кожух или корпус секции 30 сжигания. Кольцевое пространство 19 может быть образовано между кожухом 15 и лейнером 33. Лейнер 33 может быть выполнен из моноблочного структурного компонента. В одном варианте осуществления лейнер 33 может включать в себя многочисленные сегменты, соединенные вместе для образования единой структуры. В одном варианте осуществления лейнер 33 может иметь внутренний диаметр около 3 дюймов (8 см). В одном варианте осуществления лейнер 33 может иметь внутренний диаметр в диапазоне от около 2 дюймов (5 см) до около 8 дюймов (20 см). На первом конце лейнер 33 снабжен фланцем, выполненным с возможностью герметичного соединения с нижним участком корпуса 25 инжектора, так что текучие среды, проходящие через элемент 27 инжектора, выходят в камеру 35 сгорания лейнера 33. На втором конце лейнер 33 может также быть снабжен фланцем и сообщаться текучей средой с секцией 40 парообразования, и может соединяться с подпакерной трубой 50. В альтернативных вариантах осуществления концы лейнера 33 могут включать в себя другое средство соединения для скрепления компонентов скважинного парогенератора 10 друг с другом и с другими скважинными компонентами для осуществления спуска в скважину. В одном варианте осуществления подпакерная труба 50 является интегральной с кожухом 15. В одном варианте осуществления подпакерная труба 50 может быть выполнена с возможностью соединения со скважинным инструментом, таким как пакер.

Лейнер 33 может дополнительно включать в себя кольцевую структуру с полым корпусом, образующую камеру 35 сгорания. Кольцевая структура может иметь одно или несколько отверстий или каналов 37, расположенных по периферии стенки кольцевой структуры, также окружающей камеру 35 сгорания. Каналы 37 проходят продольно по длине лейнера 33. В альтернативном варианте осуществления лейнер 33 может включать в себя унитарное кольцевое пространство, проходящее через корпус лейнера 33, окружающее камеру 35 сгорания и сообщающееся текучей средой с секцией 20 введения и секцией 40 парообразования, через которое можно направлять текучую среду. В альтернативном варианте осуществления лейнер 33 может включать в себя узкое кольцевое пространство, имеющее звездообразный участок или другое аналогичное устройство, помогающее направлению потока текучих сред через кольцевое пространство. Звездообразный участок может быть установлен на внутренней стенке лейнера, и затем внешняя стенка лейнера может быть установлена на собранные внутреннюю стенку и звездообразный участок с образованием одного или нескольких каналов, проходящих через лейнер. В одном варианте осуществления каналы 37 могут иметь круглую форму. Текучая среда может входить в верхний манифольд, сообщающийся текучей средой с каналами 37 вблизи первого конца лейнера 33, смежного с секцией 20 введения, и может выходить из каналов 37 вблизи второго конца лейнера 33, смежного с секцией 40 парообразования. Каналы 37 могут осуществлять перелив в нижний манифольд 39, установленный во втором конце лейнера 33 и подающий текучую среду в секцию 40 парообразования. В одном варианте осуществления нижний манифольд 39 может быть расположен в снабженном фланцем конце лейнера 33. Как указано выше, аналогичный манифольд может быть расположен в первом конце лейнера 33, подающем текучую среду в каналы 37. В одном варианте осуществления жидкая вода подается в каналы 37 лейнера 33, при этом воду очищают до уровня меньше одной части на миллион общего объема растворенных твердых частиц. Химический состав воды в жидком состоянии можно контролировать для предотвращения осаждения солей в каналах 37 лейнера 33.

При генерировании энергии или тепла и его высвобождении в результате реакций горения, проходящих в камере 35 сгорания, текучая среда, подаваемая через каналы 37 лейнера 33, может действовать как охлаждающий агент и механизм теплопередачи для регулирования и уменьшения температуры лейнера 33. Текучие среды можно вводить в каналы 37 при самой низкой их температуре наиболее близко к секции 20 введения, и энергию, генерируемую реакцией горения в камере 35 сгорания, можно использовать для нагрева текучей среды при ее перемещении через каналы 37 вдоль отрезка длины лейнера 33 от секции 20 введения. В одном варианте осуществления текучая среда, направляемая через каналы 37 лейнера 33, может нагреваться до температуры ниже температуры кипения текучей среды. В одном варианте осуществления скважинный парогенератор 10 может быть выполнен для нагрева текучей среды при ее направлении через каналы 37 лейнера 33 с предотвращением генерирования пара в каналах 37. В одном варианте осуществления текучая среда может циклически проходить от точки, самой дальней от секции 20 введения, к точке, самой ближней к секции нагнетания, для поддержания температурного регулирования лейнера 33.

Каналы 37 лейнера 33 могут сообщаться с секцией 40 парообразования через нижний манифольд 39. Секция 40 парообразования может включать в себя один или несколько напорных трубопроводов 43, сообщающихся текучей средой с манифольдом 39 лейнера 33. Напорные трубопроводы 43 могут проходить радиально от лейнера 33 и пересекаться в отсеке 47, который может располагаться по центру в камере 35 сгорания. Отсек 47 может соединяться с одной или несколькими форсунками 45 (показано на фиг.6 и 7), выполненными с возможностью преобразования текучей среды, подаваемой в отсек 47 из нижнего манифольда 39, в капли текучей среды, например, и вводить данные капли текучей среды в камеру 35 сгорания в направлении противотока с потоком продуктов горения. Данные капли текучей среды могут превращаться в пар продуктами горения в камере 35 сгорания и выпускаться из скважинного парогенератора 10 вместе с продуктами горения в коллектор тяжелой нефти. В одном варианте осуществления секция 40 парообразования может быть соединена с секцией 20 введения и/или секцией 30 сжигания таким способом, чтобы вводить капли текучей среды в камеру 35 сгорания и/или ниже по потоку от нее. В одном варианте осуществления секция 40 парообразования может быть соединена с секцией 20 введения и/или секцией 30 сжигания таким способом, чтобы вводить капли текучей среды в противоток, параллельным потоком и/или радиально по отношению к потоку продуктов сгорания. В одном варианте осуществления секция 40 парообразования может быть выполнена с возможностью вводить капли текучей среды радиально наружу от центра камеры 35 сгорания к стенкам камеры 35 сгорания. Параметры введения капель, включающие в себя направление, скорость, распределение по крупности и т.д., можно оптимизировать для получения наилучшего баланса показателей работы с учетом влияния пламени горения, смачивания стенок лейнера, расстояния парообразования и охлаждения стенок лейнера.

На фиг.3 показан один вариант осуществления корпуса 25 инжектора. Корпус 25 инжектора может включать в себя кожух, сообщающийся текучей средой с одной или несколькими линиями подачи сжигаемых текучих сред на скважинный парогенератор 10, и выполнен с возможностью направления сжигаемых текучих сред в камеру 35 сгорания. Корпус 25 инжектора может также быть выполнен с возможностью размещения воспламенителя и выставления воспламенителя по оси окна 24 воспламенителя. Корпус 25 инжектора включает в себя линию 22А подачи окислителя, линию 22В подачи топлива, верхнюю крышку 23 и внутреннюю плиту 26. Окислитель можно подавать в верхнюю камеру секции 20 введения по линии 22А подачи окислителя через отверстие в верхней крышке 23. Верхняя крышка 23 может включать в себя изогнутое покрытие, по существу, с плоской верхней поверхностью, основанием, снабженным фланцем, и напорным трубопроводом, проходящим от покрытия к основанию, при этом образующим окно 24 воспламенителя. Окно 24 воспламенителя проходит через верхнюю крышку 23 и через корпус 25 инжектора. Верхняя крышка 23 может герметично соединяться с внутренней плитой 26, при этом верхняя крышка 23 соединяется с корпусом 25 инжектора, закрывая верхнюю камеру. В одном варианте осуществления внутренняя плита 26 может являться интегральной с верхней крышкой 23. В одном варианте осуществления снабженное фланцем основание верхней крышки 23 может быть соединено болтами с корпусом 25 инжектора. В одном варианте осуществления корпус 25 инжектора может охлаждаться с помощью подачи части или всей охлаждающей текучей среды, такой как жидкая вода, через проходы в корпусе 25 инжектора.

Промежуточная камера может быть выполнена в корпусе 25 инжектора для приема топлива, подаваемого по линии 22В подачи топлива. Верхняя крышка 23 и внутренняя плита 26 могут заключать в себе герметичную промежуточную камеру. Топливо можно подавать в промежуточную камеру корпуса 25 инжектора по линии 22В подачи топлива, через отверстие в корпусе 25 инжектора. В необязательном варианте осуществления нижняя камера может, если необходимо, быть выполнена в корпусе 25 инжектора для приема одной или нескольких текучих сред, таких как частично или полностью насыщенный пар, вода, двуокись углерода или их комбинации, через одно или несколько окон 28 подачи для перемешивания с топливом. В одном варианте осуществления одну или несколько текучих сред можно использовать в качестве охлаждающих текучих сред для охлаждения компонентов скважинного парогенератора 10, таких как секция 20 введения и/или секция 30 сжигания. Плита 29 инжектора может соединяться с основанием корпуса 25 инжектора, при этом герметично закрывая нижнюю камеру. В одном варианте осуществления плита 29 инжектора может быть соединена болтами с корпусом 25 инжектора, как показано на фиг.4.

Элемент 27 инжектора может проходить от верхней камеры через промежуточную и нижнюю камеры и через плиту 29 инжектора, так что камеры сообщаются текучей средой с камерой 35 сгорания. Элемент 27 инжектора может соединяться с внутренней плитой 26, корпусом 25 инжектора и плитой 29 инжектора. Элементы 27 инжектора могут быть выполнены с возможностью управления перемешиванием топлива, окислителя и/или любой другой текучей среды, подаваемой через элементы 27 инжектора для контроля формы пламени с достижением, по существу, полного сгорания. Скорости перемешивания текучей среды можно регулировать для регулирования размера пламени горения.

На фиг.4 показан вид снизу плиты 29 инжектора. Элементы 27 инжектора расположены концентрически вокруг окна 24 воспламенителя и проходят через окна 21 инжектора плиты 29 инжектора. Элементы 27 инжектора могут быть установлены в диаметре 25a, показанном пунктирным кругом, который может образовывать внутренний диаметр