Способ обратного расщепления аддуктов михаэля, содержащихся в жидкости f, которые образовались при получении акриловой кислоты или ее сложных эфиров

Иллюстрации

Показать всеИзобретение относится к способу обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥ 10 мас.%, в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW, который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток M ˙ стекающей в кубовую часть через внутренние устройства с разделяющим эффектом, содержащей аддукты Михаэля жидкости с температурой TSU, так что в кубовой части в качестве кубовой жидкости устанавливается уровень S стекающей в него жидкости, который составляет менее половины расстояния А, измеренного от точки разделительной колонны К, расположенной на самом низком уровне, до нижней поверхности самого нижнего внутреннего устройства с разделяющим эффектом в разделительной колонне К, в то время как в остальном объеме кубовой части, расположенном над этим уровнем жидкости, существует давление газа GD, а также по меньшей мере один частичный поток I из расходного потока M ˙ пропускают по меньшей мере через один вторичный объем непрямого теплообменника с циркуляцией теплоносителя UW и при этом путем непрямого теплообмена с жидким теплоносителем, пропущенным одновременно по меньшей мере через один первичный объем этого непрямого теплообменника с циркуляцией теплоносителя UW, нагревают до температуры обратного расщепления TRS, лежащей выше температуры TSU, а из выводимого по меньшей мере из одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW с температурой TRS потока вещества M ˙ * в точке подачи II, которая находится ниже самого нижнего внутреннего элемента с разделяющим эффектом разделительной колонны К и выше уровня S кубовой жидкости, по меньшей мере один частичный поток II подается обратно в кубовую часть разделительной колонны К таким образом, что этот по меньшей мере один частичный поток II в кубовой части разделительной колонны К не направлен на кубовую жидкость, и по меньшей мере из одного из двух потоков M ˙ , M ˙ * отводится частичный поток в качестве остаточного потока, при условии, что температура обратного расщепления TRS установлена так, что, с одной стороны, при прохождении по меньшей мере одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW по меньшей мере часть количества аддуктов Михаэля, содержащихся в по меньшей мере одном частичном потоке I, расщепляется с образованием соответствующих им продуктов обратного расщепления, а также, с другой стороны, по меньшей мере один частичный поток II, подаваемый обратно в разделительную колонну К, при существующем в кубовой части в точке подачи II давлении газа GD кипит, а образующаяся при кипении газовая фаза, содержащая по меньшей мере частичное количество продукта обратного расщепления, поступает в головную часть колонны К в качестве газового потока G, содержащего продукт обратного расщепления, следуя за убывающим в направлении головной части колонны К давлением газа, а этот газовый поток G путем прямого и/или непрямого охлаждения частично конденсируется еще в головной части разделительной колонны К и/или будучи выведенным из головной части разделительной колонны К, образующийся при этом конденсат по меньшей мере частично возвращается в разделительную колонну К в качестве флегмовой жидкости, а газовый поток, остающийся при частичной конденсации, отводится, причем насос Р представляет собой радиальный центробежный насос с полуоткрытым радиальным рабочим колесом. Коэффициент эффективности Q этого способа составляет по меньшей мере 20%. 13 з.п. ф-лы, 9 ил.

Реферат

Данное изобретение касается способа обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥10% масс., в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части (пространства с эффектом разделения) и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW, который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток M ˙ стекающей в кубовую часть через внутренние устройства с разделяющим эффектом, содержащей аддукты Михаэля жидкости с температурой TSU, так что в кубовой части в качестве кубовой жидкости устанавливается уровень S стекающей в него жидкости, который составляет менее половины расстояния А, измеренного от точки разделительной колонны К, расположенной на самом низком уровне, до нижней поверхности самого нижнего внутреннего устройства с разделяющим эффектом в разделительной колонне К, в то время как в остальном объеме кубовой части, расположенном над этим уровнем жидкости, существует давление газа GD, а также по меньшей мере один частичный поток I из расходного потока M ˙ пропускают по меньшей мере через один вторичный объем непрямого теплообменника с циркуляцией теплоносителя UW и при этом путем непрямого теплообмена с жидким теплоносителем, пропущенным одновременно по меньшей мере через один первичный объем этого непрямого теплообменника с циркуляцией теплоносителя UW, нагревают до температуры обратного расщепления TRS, лежащей выше температуры TSU, а из выводимого по меньшей мере из одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW с температурой TRS потока вещества M ˙ * в точке подачи II, которая находится ниже самого нижнего внутреннего элемента с разделяющим эффектом разделительной колонны К и выше уровня S кубовой жидкости, по меньшей мере один частичный поток II подают обратно в кубовую часть разделительной колонны К таким образом, что этот по меньшей мере один частичный поток II в кубовой части разделительной колонны К не направлен на кубовую жидкость, и по меньшей мере из одного из двух потоков M ˙ , M ˙ * отводят частичный поток в качестве остаточного потока, при условии, что температура обратного расщепления TRS установлена так, что, с одной стороны, при прохождении по меньшей мере одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW по меньшей мере часть количества по меньшей мере одного аддукта Михаэля, содержащегося в частичном потоке I, расщепляется с образованием соответствующих ему продуктов обратного расщепления, а также, с другой стороны, по меньшей мере один частичный поток II, подаваемый обратно в разделительную колонну К, при существующем в кубовой части в точке подачи II давлении газа GD кипит, а образующаяся при кипении газовая фаза, содержащая по меньшей мере частичное количество продукта обратного расщепления, поступает в головную часть колонны К в качестве газового потока G, содержащего продукт обратного расщепления, следуя за убывающим в направлении головной части колонны К давлением газа, а этот газовый поток G путем прямого и/или непрямого охлаждения частично конденсируется еще в головной части разделительной колонны К и/или будучи выведенным из головной части разделительной колонны К, образующийся при этом конденсат по меньшей мере частично возвращается в разделительную колонну К в качестве флегмовой жидкости, а газовый поток, остающийся при частичной конденсации, отводится.

Акриловая кислота является важным промежуточным продуктом, который находит применение, например, в рамках получения дисперсий полимеров (также в форме их сложных эфиров со спиртами), а также полимеров, суперабсорбирующих воду.

Акриловая кислота, среди прочего, может получаться путем гетерогенно-катализируемого частичного окисления в газовой фазе соединений-предшественников акриловой кислоты, содержащих 3 атома углерода (под этим термином должны быть обобщены, в частности, такие химические соединения, которые формально могут получаться восстановлением акриловой кислоты; известными соединениями-предшественниками акриловой кислоты, содержащими 3 атома углерода, являются, например, пропан, пропен, акролеин, пропионовый альдегид и пропионовая кислота; однако этот термин должен включать также соединения-предшественники вышеупомянутых соединений, такие как, например, глицерин (исходя из глицерина, акриловая кислота может получаться, например, гетерогенно-катализируемой окислительной дегидратацией в газовой фазе; смотрите, например, европейскую заявку на патент ЕР-А 1710227, международные заявки WO 06/114506 и WO 06/092272)), молекулярным кислородом на катализаторах, находящихся в твердом агрегатном состоянии, при повышенной температуре (например, немецкая заявка с регистрационным номером 102007055086.5 и немецкая заявка DE-A 102006062258).

По причине многочисленных параллельных и последовательных реакций, происходящих в процессе каталитического газофазного частичного окисления, а также из-за инертных газов-разбавителей, которые следует применять совместно в рамках частичного окисления, при каталитическом частичном газофазном окислении получается не чистая акриловая кислота, а реакционная газовая смесь (газообразная смесь продуктов), которая в основном содержит акриловую кислоту, инертные газы-разбавители и побочные продукты и из которой акриловая кислота должна быть выделена.

Обычно выделение акриловой кислоты из реакционной газовой смеси осуществляется, среди прочего, благодаря тому, что сначала акриловая кислота путем использования абсорбционных и/или конденсационных операций переводится из газовой фазы в конденсированную (жидкую) фазу. Дальнейшее выделение акриловой кислоты из полученной таким образом жидкой фазы проводится далее обычно с помощью экстрактивных, дистилляционных, десорбционных, кристаллизационных и/или других термических способов разделения.

В качестве альтернативы, акриловая кислота может получаться с помощью способа с гомогенным катализом, исходя, например, из ацетилена (например, процесс Реппе) или этилена (оксикарбонилирование). Для выделения акриловой кислоты из реакционных смесей, получаемых в результате этого, соответствующим образом справедливо сказанное выше.

Недостатком акриловой кислоты и вышеуказанных способов разделения является то, что акриловая кислота, находящаяся в жидкой фазе, имеет склонность к образованию нежелательных побочных продуктов.

Такой нежелательной побочной реакцией является радикальная полимеризация акриловой кислоты самой с собой с образованием полимеризата или соответственно олигомеризата. Недостатком этой побочной реакции является то, что она в основном является необратимой, из-за чего превращенная в полимер акриловой кислоты мономерная акриловая кислота является потерянной для процесса получения этой акриловой кислоты, и выход акриловой кислоты в процессе ее получения снижается. Однако преимуществом нежелательной радикальной полимеризации акриловой кислоты является то, что она может быть по меньшей мере уменьшена посредством добавления ингибиторов полимеризации.

Последнее не относится ко второй нежелательной побочной реакции акриловой кислоты в жидкой фазе. Эта побочная реакция представляет собой так называемое присоединение по Михаэлю одной молекулы акриловой кислоты к другой молекуле акриловой кислоты с образованием димерного аддукта Михаэля (диакриловой кислоты Михаэля), которое может продолжаться путем дальнейшего присоединения по Михаэлю молекул акриловой кислоты («мономерной акриловой кислоты») к уже образовавшимся аддуктам Михаэля с образованием олигомерных акриловых кислот Михаэля.

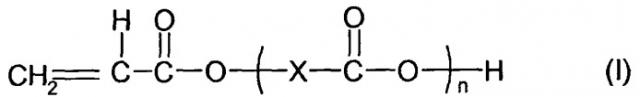

Такие аддукты Михаэля могут характеризоваться общей формулой I

в которой n является целым числом ≥1, а -Х- представляет собой

-CH2-CH2- или , причем в случае n≥2 все Х также могут быть одинаковыми или разными. Как правило, значение n не ограничено, но варьируется, в первую очередь, в области от 1 до 15 или соответственно от 1 до 10. В присутствии протонных кислот, таких как, например, вода, а также при повышенной температуре присоединение по Михаэлю протекает с увеличением скорости.

Получение сложных эфиров акриловой кислоты осуществляется в промышленности большей частью путем прямого взаимодействия акриловой кислоты с соответствующими спиртами в жидкой фазе.

Правда, в этом случае также сначала получаются, как правило, жидкие смеси продуктов, из которых сложные эфиры акриловой кислоты следует выделять. Эти смеси продуктов, как правило, в качестве нежелательных побочных продуктов содержат радикальные полимеризаты исходной акриловой кислоты и/или конечных сложных эфиров. Однако они также содержат аддукты Михаэля общей формулы (I), которые неизбежным образом образуются из исходной акриловой кислоты в жидкой реакционной фазе.

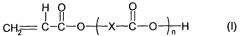

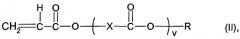

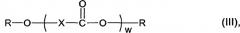

Благодаря присутствию свободного спирта в жидкой смеси реакции этерификации эти аддукты Михаэля общей формулы (I) путем взаимодействия (замещения или этерификации) с таким свободным спиртом R-OH (R=органическому остатку) в смеси продуктов этерификации акриловой кислоты могут присутствовать дополнительно по меньшей мере в одной из двух производных форм, соответствующих приведенным ниже общим формулам (II) и (III)

в которых Х имеет то же значение, как и в общей формуле (I), a v и w, в свою очередь, равны соответственно целому числу ≥1 (в первую очередь, v или соответственно w находятся в области от 1 до 15 или от 1 до 10).

Таким образом, соединения с общими формулами (I), (II) и (III) в этой публикации должны подводиться под обозначение «аддукты Михаэля» (которые образовались при получении акриловой кислоты или ее сложных эфиров). Если в данной публикации отсутствует префикс «Михаэля», то обозначения «олигомеризат» и «полимеризат» подразумевают соединения, образовавшиеся путем радикальной реакции.

В отличие от радикальной полимеризации акриловой кислоты и/или ее сложных эфиров, реакции образования аддуктов Михаэля обычно являются обратимыми реакциями образования. Так, известно, что из аддуктов Михаэля (I), (II) и (III), например, при воздействии нагревания связанные в них химически исходные вещества - акриловая кислота, этерифицирующий спирт и сложный эфир акриловой кислоты с этим этерифицирующим спиртом по меньшей мере частично образуются обратно (смотрите, например, немецкие заявки на патент DE-A 19701737, DE-A 2339519, европейские заявки ЕР-А 1357105, ЕР-А 780360). Поскольку температуры кипения этих исходных веществ, как правило, лежат ниже температуры кипения относящихся к ним аддуктов Михаэля (из которых они образовались обратно), то с помощью совмещения с соответствующим понижением давления образовавшиеся обратно исходные вещества могут непрерывно выводиться из реакционного равновесия, а обратная реакция, таким образом, постепенно доводится до завершения.

Регенерация исходных веществ, содержащихся в химически связанном виде в аддуктах Михаэля, достигнутая таким образом, является желаемой, поскольку тем самым может повышаться выход целевого продукта при получении акриловой кислоты или ее сложных эфиров.

Благодаря их сравнительно более высоким температурам кипения аддукты Михаэля при термическом разделении жидких смесей продуктов реакции в рамках получения акриловой кислоты или ее сложных эфиров, как правило, получаются в качестве компонентов кубовых жидкостей.

Обычно такие кубовые жидкости, в пересчете на их массу, содержат ≥10% масс. аддуктов Михаэля.

Кроме того, такие жидкости, содержащие аддукты Михаэля, помимо акриловой кислоты и/или ее сложных эфиров, обычно содержат еще и другие компоненты, у которых температуры кипения отличаются от температур кипения аддуктов Михаэля.

Эти температуры кипения могут находиться как выше, так и ниже температур кипения аддуктов Михаэля. Таким образом, если жидкости, содержащие аддукты Михаэля, которые образовались при получении акриловой кислоты или ее сложных эфиров, подвергают процессу обратного расщепления содержащихся в них аддуктов Михаэля путем подведения термической энергии (а также при необходимости в присутствии подходящих катализаторов обратного расщепления), то получающийся в результате этого газообразный продукт расщепления, содержащий по меньшей мере часть количества продуктов обратного расщепления, предпочтительно подвергается противоточной ректификации, чтобы регенерировать продукты обратного расщепления, содержащиеся в газообразном продукте расщепления, с повышенной чистотой (смотрите, например, международную заявку WO 2004/035514, европейскую заявку ЕР-А 780360 и немецкую заявку DE-A 102007004960).

Таким образом, обычно способ обратного расщепления аддуктов Михаэля, которые образовались при получении акриловой кислоты или ее сложных эфиров, содержащихся в жидкости с массовой долей ≥10% масс., в пересчете на массу этой жидкости, проводится в установке для обратного расщепления, такой как та, что описана во вступительной части этой публикации.

В качестве насоса Р при этом обычно используется радиальный центробежный насос с закрытым рабочим колесом (смотрите немецкую заявку на патент DE-A 10228859). Принцип центробежного насоса поясняет следующий пример.

Если с помощью ложки ведут перемешивание в стакане, наполненном водой, то давление в центре понижается, и жидкость поднимается вверх у края стакана благодаря преобладающему там более высокому давлению.

Чем быстрее перемешивают, тем выше поднимается жидкость. Если бы стакан имел боковое отверстие или сливное устройство выше первоначальной отметки, тогда вода там вытекала бы. В случае центробежного насоса функцию ложки принимает на себя вращающееся рабочее колесо, оснащенное транспортирующими лопатками. Жидкость, подлежащая перекачиванию, которая поступает в насос, захватывается транспортирующими лопатками вращающегося рабочего колеса и тем самым сначала вынуждена двигаться по кругу. На этой траектории жидкость, получившая при этом ускорение путем передачи импульса, устремляется в радиальном направлении наружу, где она стекает через слив. Благодаря увеличению поперечного сечения потока повышенная скорость может пропорционально преобразовываться в давление. Если жидкость, которую следует перекачать, с помощью рабочего колеса перекачивается в основном параллельно оси приводного вала рабочего колеса, то говорят о центробежном насосе с аксиальным рабочим колесом или также об аксиальном центробежном насосе.

Если жидкость, которую следует перекачать, с помощью рабочего колеса перекачивается в основном под прямым углом к оси приводного вала рабочего колеса (радиальный поток), то говорят о центробежном насосе с радиальным рабочим колесом или также о радиальном центробежном насосе.

Поскольку в случае радиального центробежного насоса жидкость, подлежащая перекачиванию, выходит из рабочего колеса радиально, а значит перпендикулярно приводному валу, то принцип действия радиального центробежного насоса, в противоположность аксиальному центробежному насосу, подразумевает изменение направления движения перемещаемого потока. Из-за этого изменения направления потока в рабочем колесе реализуются более высокие центробежные силы, которые ведут к более высоким давлениям подачи. Если в случае радиального рабочего колеса лопатки этого рабочего колеса на обеих сторонах (верхней и нижней) на каждой соединены с диском (передний диск и опорный диск), то говорят о закрытом радиальном рабочем колесе. Эта установка радиального рабочего колеса в корпус повышает гидравлический коэффициент полезного действия радиального центробежного насоса и стабилизирует рабочее колесо в работе. Благодаря этому преимуществу радиальный центробежный насос с закрытым радиальным рабочим колесом является наиболее используемым насосом для перекачки жидкостей.

Однако недостатком применения радиального центробежного насоса в способе, соответствующем вступительной части этой публикации, оказалось то, что он не обеспечивал устойчивой долговременной производительности подачи. Более того, производительность подачи время от времени бессистемным образом падала.

Следовательно, задача данного изобретения состояла в том, чтобы предоставить улучшенный способ обратного расщепления.

В соответствии с этим предоставляется способ обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥10% масс. (по меньшей мере 10% масс.), в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW («расщепляющий реактор»), который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток M ˙ стекающей в кубовую часть через внутренние устройства с разделяющим эффектом, содержащей аддукты Михаэля жидкости с температурой TSU, так что в кубовой части в качестве кубовой жидкости устанавливается уровень S стекающей в него жидкости, который составляет менее половины расстояния А, измеренного от точки разделительной колонны К, расположенной на самом низком уровне, до нижней поверхности самого нижнего внутреннего устройства с разделяющим эффектом в разделительной колонне К, в то время как в остальном объеме кубовой части, расположенном над этим уровнем жидкости, существует давление газа GD, а также по меньшей мере один частичный поток I из расходного потока M ˙ пропускают по меньшей мере через один вторичный объем непрямого теплообменника с циркуляцией теплоносителя UW и при этом путем непрямого теплообмена с жидким теплоносителем, пропущенным одновременно по меньшей мере через один первичный объем этого непрямого теплообменника с циркуляцией теплоносителя UW, нагревают до температуры обратного расщепления TRS, лежащей выше температуры TSU, а из выводимого по меньшей мере из одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW с температурой TRS потока вещества M ˙ * в точке подачи II, которая находится ниже самого нижнего внутреннего элемента с разделяющим эффектом разделительной колонны К и выше уровня S (уровня жидкости (зеркала жидкости)) кубовой жидкости (жидкости, стекающей в кубовую часть разделительной колонны К), по меньшей мере один частичный поток II подается обратно в кубовую часть разделительной колонны К таким образом, что этот по меньшей мере один частичный поток II в кубовой части разделительной колонны К не направлен на кубовую жидкость, и по меньшей мере из одного из двух потоков M ˙ , M ˙ * отводится частичный поток в качестве остаточного потока, при условии, что температура обратного расщепления TRS установлена так, что, с одной стороны, при прохождении по меньшей мере одного вторичного объема непрямого теплообменника с циркуляцией теплоносителя UW по меньшей мере одна часть количества аддуктов Михаэля, содержащихся в по меньшей мере одном частичном потоке I, расщепляется, а также, с другой стороны, по меньшей мере один частичный поток II, подаваемый обратно в разделительную колонну К, при существующем в кубовой части в точке подачи II давлении газа GD кипит, а образующаяся при кипении газовая фаза, содержащая по меньшей мере частичное количество продукта обратного расщепления, поступает в головную часть (по направлению к головной части) колонны К в качестве газового потока G, содержащего продукт обратного расщепления, следуя за убывающим в направлении головной части колонны К давлением газа, а этот газовый поток G путем прямого и/или непрямого охлаждения частично конденсируется еще в головной части разделительной колонны К и/или будучи выведенным из головной части разделительной колонны К, образующийся при этом конденсат по меньшей мере частично возвращается в разделительную колонну К в качестве флегмовой жидкости, а газовый поток, остающийся при частичной конденсации отводится, который отличается тем, что насос Р представляет собой радиальный центробежный насос с полуоткрытым радиальным рабочим колесом.

Под полуоткрытым радиальным рабочим колесом понимают радиальное рабочее колесо, которое имеет только опорный диск и не имеет переднего диска. То есть в случае полуоткрытого рабочего колеса лопатки этого рабочего колеса соединены с диском только с одной стороны.

Радиальные центробежные насосы с закрытым или с полуоткрытым (радиальным) рабочим колесом описаны, например, в изданиях Strömungsmaschinen, 5. Auflage, Teubner Verlag (2006) и Pumpen in der Feuerwehr, Teil I, Einführung in die Hydromechanik, Wirkungsweise der Kreiselpumpen, 4. Auflage 1998, Verlag W. Kohlhammer, Berlin.

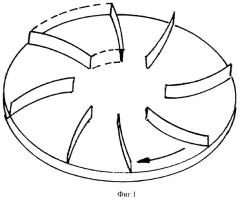

Как уже описано, в случае радиального центробежного насоса с полуоткрытым радиальным рабочим колесом с помощью вращающегося рабочего колеса (соединенного с приводным валом перемещающего элемента) работа в форме кинетической энергии передается от рабочего колеса жидкости, которую следует перекачать. Эта кинетическая энергия после рабочего колеса, например, в направляющем колесе и/или в спиральном корпусе насоса большей частью снова превращается в статическое давление (энергию давления, закон сохранения энергии). По своему принципу полуоткрытое радиальное рабочее колесо представляет собой простой диск (опорный диск), на котором размещены лопатки, как, например, представлено на Фигуре 1. Благодаря этим лопаткам образуются межлопастные каналы, у которых поперечное сечение обычно от внутренней части к внешней по причине становящейся больше окружности очень сильно возрастает (смотрите пунктирные линии на Фигуре 1). Через эти межлопастные каналы может быть отброшено к краю колеса столько жидкости, подлежащей перекачиванию, сколько может поступить в середину рабочего колеса. В отличие от полуоткрытого рабочего колеса, которое показано, например, на Фигуре 1, в случае закрытого радиального рабочего колеса эти межлопастные каналы в простом варианте покрыты сверху вторым диском (передним диском), который имеет отверстие в середине (смотрите, например, Фигуру 2). Вид сверху для полуоткрытого радиального рабочего колеса с лопатками (рабочего колеса) демонстрирует, например, Фигура 3. Отклонение под действием лопаток, как правило, осуществляется так, как естественная траектория капель воды на вращающемся, круглом, гладком опорном диске с точки зрения наблюдателя, вращающегося одновременно с ним, если каплям воды дают падать на середину диска. Такая форма лопаток обозначается как лопатки «с обратной закруткой».

Но в принципе, также могут применяться лопатки, имеющие изгиб до слегка направленного вперед (например, как на Фигуре 4), а также винтообразные, то есть повернутые относительно друг друга лопатки с обратной закруткой, которые своими кромками проникают до входного отверстия рабочего колеса и захватывают жидкость, которую следует перекачать, как гребной винт (смотрите, например, Фигуру 5).

Принцип действия радиального центробежного насоса с полуоткрытым рабочим колесом разъясняют, например, Фигуры 6а, 6b.

Показанный радиальный центробежный насос состоит из корпуса насоса (а) и вращающегося в этом корпусе полуоткрытого рабочего колеса (b), которое снабжено лопатками (с). Жидкость, которую следует перекачать, поступает аксиально через всасывающий патрубок (d). Под действием центробежной силы она направляется радиально к внешнему краю и с помощью рабочего колеса на этом пути разгоняется до высокой скорости. Корпус насоса имеет задачу принимать подлежащую перекачиванию жидкость из всех межлопастных каналов, чтобы она могла передаваться дальше через нагнетательный патрубок (f). Однако корпус насоса одновременно имеет назначение преобразовывать кинетическую энергию жидкости в давление. Для этого, как правило, используется то, что увеличение поперечного сечения снижает скорость жидкости и тем самым способствует повышению давления. Для увеличения поперечного сечения обычными являются два конструктивных исполнения корпуса насоса. В качестве одного варианта исполнения часто применяется спиральный корпус.

Такой корпус окружает рабочее колесо в форме спирали (е). Поперечное сечение расширяется по направлению к нагнетающему патрубку (смотрите увеличивающиеся радиусы окружностей на Фигуре 6b).

Протекающая жидкость тем самым замедляется, что означает одновременное увеличение давления. Вместо спиралей, особенно в случае многоступенчатых насосов, применяют также направляющие колеса (g). Направляющее неподвижное колесо встроено в корпус насоса и сконструировано как кольцевая камера. Оно охватывает рабочее колесо. В направляющем колесе расположены неподвижные направляющие лопатки (c), которые друг с другом образуют каналы, плавно расширяющиеся в направлении к внешнему краю (смотрите также Фигуру 7, вид сверху). При этом варианте исполнения жидкость не забрасывается непосредственно в корпус насоса, а сначала она проходит межлопаточные каналы направляющего колеса. Благодаря расширению в направлении течения они, в свою очередь, способствуют замедлению скорости жидкости и обусловленному тем самым росту давления. Направление каналов направляющего колеса обычно противоположно направлению каналов рабочего колеса и соответствует во внутреннем объеме направляющего колеса направлению скорости выхода из рабочего колеса перекачиваемой жидкости. Разумеется, также может применяться сочетание направляющего колеса и спирального корпуса. Это означает, что жидкость, подлежащая перекачиванию, сначала собирается в направляющем колесе, прежде чем она может поступить в спиральный корпус.

До настоящего момента описывалось только пространство перекачивания, далее еще нужно будет детально остановиться на пространстве насоса со стороны привода. Быстроходные двигатели, такие как, например, электромоторы, двигатели внутреннего сгорания или паровые турбины, приводят в движение рабочее колесо при непосредственном соединении. Это соединение производится с помощью приводного вала. Его опорный узел может быть расположен исключительно в пространстве насоса со стороны привода, как это показывается на фигуре 3 европейской заявки на патент ЕР-А 1092874. Согласно изобретению пространство перекачивания и пространство со стороны привода предпочтительно отделены друг от друга разделяющим пространством.

Предпочтительно это разделяющее пространство заполнено изолирующей средой, которая состоит из изолирующего газа и/или из изолирующей жидкости и по составу вещества может отличаться или быть идентичной жидкости, подлежащей перекачиванию. Также предпочтительно размещение приводного вала осуществляется не внутри пространства перекачивания. Давление изолирующей среды обычно больше, чем давление в пространстве перекачивания и чем давление в пространстве со стороны привода. Кроме того, с технической точки зрения целесообразно, если участок приводного вала, проходящий через разделяющее пространство, соответственно как в направлении пространства перекачивания, так и в направлении пространства со стороны привода, имеет скользящие элементы, жестко и герметично соединенные с приводным валом, которые на внутренних стенках разделительного пространства, имеющих отверстие под приводной вал, скользят с использованием уплотнения (принцип уплотняющего элемента с двойным (с обеих сторон) эффектом (например, (кольцевого) уплотнения)).

Как правило, давление в разделительном пространстве по меньшей мере на 1 бар больше, чем давление в точке пространства перекачивания, лежащей на противоположной от скользящего элемента стороне. Часто эта разница давлений составляет >2 бар или >3 бар. Обычно эта разница давлений будет составлять ≤10 бар. Если в качестве изолирующей среды при способе согласно изобретению применяется газ, то предпочтительно речь идет о газе, содержащем кислород, поскольку молекулярный кислород оказывает на акриловую кислоту и ее сложные эфиры действие, ингибирующее полимеризацию.

Этот эффект ингибирования полимеризации раскрывается, прежде всего, в связи с ингибиторами полимеризации, обычно содержащимися в жидкости F, такими как, например, фенотиазин или метоксифенол. Но, разумеется, жидкость F в случае способа согласно изобретению также может содержать и любые другие известные ингибиторы полимеризации.

Предпочтительно содержание кислорода в таком изолирующем газе составляет от 3 до 21% объемн. (в качестве изолирующего газа также может применяться, например, циркулирующий газ).

В случае жидкостей, подлежащих перекачиванию согласно изобретению, у которых температура вспышки (определенная согласно стандарту DIN EN 57) составляет <50°C, особенно предпочтительным является содержание кислорода в изолирующем газе от 4 до 10% объемн. Если в случае способа согласно изобретению применяется изолирующая жидкость (например, 2-этилгексанол), то она предпочтительно выбирается так, что является совместимой с жидкостью, подлежащей перекачиванию.

Изолирующими жидкостями, предпочтительными согласно изобретению, являются смеси из этиленгликоля и воды или обе эти жидкости в индивидуальном виде.

При этом особенно предпочтительными являются такие смеси, у которых содержание этиленгликоля составляет от 30 до 40% масс. Упомянутые выше смеси этиленгликоль/вода демонстрируют превосходные вязкостные характеристики и, кроме того, при обычных внешних условиях отличаются сравнительной устойчивостью к замерзанию. В рамках способа согласно изобретению изолирующие жидкости являются предпочтительными по сравнению с изолирующими газами. В качестве скользящих элементов с уплотняющим эффектом они, как правило, содержат контактные кольцевые уплотнения. Эти уплотнения состоят из уплотнительного кольца, жестко соединенного с приводным валом и вращающегося вместе с этим приводным валом, и уплотнительного кольца, жестко зафиксированного во внутренней стенке разделительной камеры.

Обычно пружина прижимает уплотнительное кольцо к контркольцу с начальным напряжением от 1 до 2 бар. В процессе работы оно дополняется повышенным давлением изолирующей среды, находящейся между контактными уплотнительными кольцами. Благодаря повышенному давлению изолирующей среды по сравнению с давлением, имеющимся на стороне нагнетания насоса, предотвращается утечка из объема насоса жидкости, подлежащей перекачиванию.

Вследствие повышенного давления в изолирующей среде в перекачиваемую жидкость обычно постоянно поступает немного этой изолирующей среды. В случае изолирующей жидкости этот объем утечки может составлять от 0,2 до 5 мл/ч при производительности насоса от 1 м3/ч до 4000 м3/ч. Для изолирующего газа этот объем утечки в пересчете на аналогичную производительность составляет от 12 до 150 норм. мл/ч изолирующего газа. Объем утечки согласно изобретению целесообразно постоянно компенсировать из запасной емкости.

Изолирующая среда, например изолирующая жидкость, также может способствовать смазыванию скользящих поверхностей. Более подробные указания для расчета и конструкции аксиальных контактных кольцевых уплотнений находятся в публикации Е. Mayer: Berechnung und Konstruktion von axialen Gleitringdichtungen, Konstruktion 20, 213-219 (1968). Здесь еще следует остановиться на том, что в этой публикации под опорой в общем случае должен пониматься элемент механизма для поддержки или направления хода деталей механизма, движущихся относительно друг друга, причем он воспринимает возникающие нагрузки и отводит их на корпус, конструктивные узлы или основание.

Радиальным центробежным насосом, особенно подходящим для способа согласно изобретению, является радиальный центробежный насос KSB CPKN-C1.V 200-400, фирмы KSB Aktiengesellschaft, D-67227, Франкенталь (Пфальц), Германия, с контактным кольцевым уплотнением двойного действия и смесью этиленгликоль/вода в качестве изолирующей жидкости.

Правда, вышеупомянутый радиальный центробежный насос в его стандартном исполнении поставляется только с закрытым радиальным рабочим колесом. Поэтому для использования согласно изобретению у этого насоса сначала следует удалить передний диск от лопаток рабочего колеса (СРК = стандартный химический насос; N = усиленная подшипниковая стойка для улучшенного крепления приводного вала; С1 = конструкционный материал 1.4408 согласно стандарту DIN, V=VDMA код конструкционного материала, 200 = номинальный внутренний диаметр на стороне нагнетания в мм, 400 = диаметр рабочего колеса в мм).

Способ согласно изобретению, среди прочего, подходит для случая жидкостей F, содержащих аддукты Михаэля, которые образуются при получении сложных эфиров акриловой кислоты с одно- или двухатомными (содержащими одну или две гидроксильные группы) спиртами (например, спиртами с числом атомов углерода от 1 до 10 или соответственно 8), в частности с алканолами (путем непосредственного взаимодействия акриловой кислоты с соответствующим спиртом). Это справедливо также и в том случае, если соответствующий спирт представляет собой алканол с числом атомов углерода от 1 до 10 (например, алканол с числом атомов углерода от 4 до 10 или от 4 до 8). К этим сложным эфирам акриловой кислоты относятся, например, гидроксиэтилакрилат, 4-гидроксибутилакрилат, гидроксипропилакрилат, метилакрилат, н-бутилакрилат, изобутилакрилат, третбутилакрилат, э