Тонкодисперсно осажденный порошок металлического лития

Иллюстрации

Показать всеНастоящее изобретение предусматривает способ тонкодисперсного осаждения порошка металлического лития или тонкой литиевой фольги на подложку, избегая применения растворителя. Способ включает осаждение порошка металлического лития или тонкой литиевой фольги на носитель, приведение носителя в контакт с подложкой, имеющей более высокое сродство к порошку металлического лития по сравнению со сродством носителя к порошку металлического лития, подвергание подложки, находящейся в контакте с носителем, воздействию условий, достаточных для переноса осажденных на носителе порошка металлического лития или литиевой фольги на подложку, и разделение носителя и подложки так, чтобы сохранить порошок металлического лития или фольгу металлического лития осажденными на подложке. Предотвращение снижения исходной зарядной емкости литиевой батареи является техническим результатом предложенного изобретения. 5 н. и 7 з.п. ф-лы, 2 ил., 9 пр., 1 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет по предварительной заявке США с порядковым номером 61/266308, поданной 3 декабря 2009 года, содержание которой включено сюда по ссылке во всей своей полноте.

ОБЛАСТЬ И ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение относится к способу тонкодисперсного осаждения порошка металлического лития на подложку. Такой тонкодисперсно осажденный порошок металлического лития может быть использован, например, в формировании электрода для первичной или вторичной (аккумуляторной) батареи.

[0003] Литиевые и литий-ионные вторичные, или перезаряжаемые, батареи нашли применение в определенных областях, таких как мобильные телефоны, видеокамеры и портативные компьютеры, а в более недавнее время даже в устройствах с более высокой мощностью, таких как электромобили и гибридные электромобили. В этих вариантах применения предпочтительно, чтобы вторичные батареи имели наивысшую возможную удельную емкость, но все еще обеспечивали безопасные условия эксплуатации и хорошую циклируемость с тем, чтобы высокая удельная емкость сохранялась в последующих циклах разрядки и зарядки.

[0004] Хотя существуют разнообразные конструкции вторичных батарей, каждая конструкция включает положительный электрод (или катод), отрицательный электрод (или анод), сепаратор, который разделяет катод и анод, и электролит в электрохимическом сообщении с катодом и анодом. Во вторичных литиевых батареях ионы лития переносятся от анода к катоду через электролит, когда вторичная батарея разряжается, то есть используется по своему прямому назначению. Во время процесса разряда электроны собираются с анода и проходят к катоду через внешнюю цепь. Когда вторичную батарею заряжают или перезаряжают, ионы лития переносятся с катода к аноду через электролит.

[0005] Исторически вторичные литиевые батареи получали с использованием в качестве катодных активных материалов нелитиированных соединений, имеющих высокие удельные емкости, таких как TiS2, MoS2, MnO2 и V2O5. Эти катодные активные материалы сочетались с анодом из металлического лития. Когда вторичную батарею разряжали, ионы лития переносились с литиевого металлического анода к катоду через электролит. К сожалению, при циклировании металлический литий образовывал дендриты, которые в конце концов приводили к опасным условиям в батареи. В результате производство вторичных батарей этих типов в начале 1990-х годов было прекращено в пользу литий-ионных батарей.

[0006] В литий-ионных батареях обычно в качестве катодных активных материалов используют оксиды лития-металла, такие как LiCoO2 и LiNiO2, в сочетании с анодом на углеродной основе. В этих батареях устранено образование литиевых дендритов на аноде, и тем самым батареи сделаны более безопасными. Однако литий, «полезное» количество которого определяет емкость батареи, полностью поставляется из катода. Это ограничивает выбор катодных активных материалов, поскольку активные материалы должны содержать извлекаемый литий. Кроме того, делитиированные продукты, образующиеся во время зарядки и чрезмерной зарядки, склонны быть нестабильными. В частности, эти делитиированные продукты склонны реагировать с электролитом и выделять теплоту, что обостряет проблемы безопасности.

[0007] Кроме того, новые литий-ионные элементы или батареи изначально находятся в разряженном состоянии. Во время первого заряда литий-ионного элемента литий перемещается из катодного материала, такого как LiCoO2 или LiNiO2, к анодному материалу, такому как графит. Пассивационная пленка, которая образуется на аноде, называется твердоэлектролитным слоем, или SEI (от англ. solid electrolyte interface). Пленка SEI возникает вследствие электрохимического восстановления веществ, присутствующих в электролите на поверхности электрода. При последующем разряде литий, израсходованный на образование SEI, не возвращается в катод. Это приводит к литий-ионному элементу, имеющему меньшую емкость по сравнению с исходной зарядной емкостью, поскольку некоторая часть лития была израсходована на образование SEI. Необратимое расходование имеющегося в наличии лития снижает емкость литий-ионного элемента. Это явление называется необратимой емкостью и, как известно, поглощает примерно от 10% до 20% емкости традиционного литий-ионного элемента. Таким образом, после первоначального заряда литий-ионного элемента литий-ионный элемент теряет примерно от 10% до 20% своей емкости.

[0008] Одним решением было применение порошка стабилизированного металлического лития («SLMP®») для предварительного литиирования анода. Например, порошок лития может быть стабилизирован пассивацией поверхности металлического порошка действием СО2, так, как описано в патентах США №№ 5567474, 5776369 и 5976403, содержания которых включены сюда по ссылке во всей своей полноте. Однако пассивированный действием СО2 порошок металлического лития может быть применен только в воздухе с низкими уровнями влажности в течение ограниченного периода времени до того, как содержание металлического лития упадет вследствие реакции металлического лития с воздухом. Еще одно решение состоит в нанесении фторированного покрытия на порошок металлического лития, как это описано в патенте США № 7588623, содержание которого включено сюда по ссылке во всей своей полноте. Еще одно решение заключается в создании воскового слоя, такого, как описано в публикации США № 2009/0035663А1, содержание которой включено сюда по ссылке во всей своей полноте. Однако остается потребность в усовершенствованных способах нанесения порошка металлического лития на разнообразные подложки для формирования батареи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Настоящее изобретение предусматривает способ тонкодисперсного осаждения порошка металлического лития или образованной порошком лития тонкой фольги на подложку, избегая применения растворителя. Способ включает в себя осаждение порошка металлического лития на носитель, приведение носителя в контакт с подложкой, имеющей более высокое сродство к порошку металлического лития по сравнению со сродством носителя к порошку металлического лития, подвергание подложки, находящейся в контакте с носителем, воздействию условий, достаточных для переноса осажденного на носителе порошка металлического лития на подложку, и разделение носителя и подложки так, чтобы сохранить порошок металлического лития тонкодисперсно осажденным на подложке. Необязательно, вместо порошка металлического лития может быть использована образованная порошком лития тонкая фольга. Также предусмотрена батарея, включающая подложку, сформированную с использованием такого способа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Вышеуказанные задачи и преимущества настоящего изобретения станут более понятными из подробного описания вариантов реализации настоящего изобретения с привлечением сопроводительных чертежей, на которых:

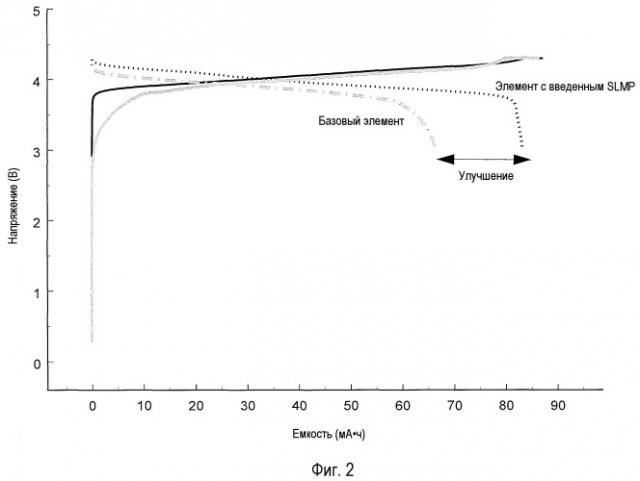

[0011] Фигура 1 представляет собой кривую напряжения первого цикла, соответствующую Примеру 7.

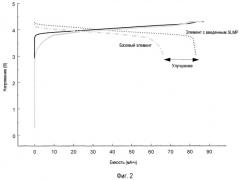

[0012] Фигура 2 представляет собой кривую напряжения первого цикла, соответствующую Примеру 8.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0013] Используемая здесь терминология предназначена только для цели описания конкретных вариантов реализации и не предполагает ограничения изобретения. Используемый здесь термин «и/или» включает любые и все комбинации одного или более из связанных с ним перечисленных объектов. Используемые здесь формы единственного числа предполагаются включающими также формы множественного числа, если контекст четко не указывает иное. Кроме того, будет понятно, что термины «включает» и/или «включающий», будучи используемыми в этом описании, означают присутствие указанных признаков, целых чисел, стадий, операций, элементов и/или компонентов, но не исключают присутствия или добавления одного или более других признаков, целых чисел, стадий, операций, элементов, компонентов и/или их групп.

[0014] Если не оговорено иное, все используемые здесь термины (в том числе технические и научные термины) имеют такое же значение, как это обычно понимается специалистом с обычной квалификацией в той области техники, к которой принадлежит настоящее изобретение. Кроме того, будет понятно, что такие термины, как определенные в общеупотребительных словарях, следует интерпретировать как имеющие значение, которое согласуется с их значением в контексте соответствующей области техники, и не будут трактоваться в идеализированном или чрезмерно формальном смысле, если только это четко не определено здесь.

[0015] В соответствии с настоящим изобретением порошок металлического лития тонкодисперсно осаждают на подложку без применения растворителя. Порошок металлического лития находится в виде тонкодиспергированного порошка. Порошок металлического лития обычно имеет средний размер частиц менее примерно 60 микрон, а часто менее примерно 40 микрон. Порошок металлического лития может быть в виде порошка стабилизированного металлического лития («SLMP®»), такого как описанный, например, в патентах США №№ 5976403 и 6706447, содержания которых включены сюда по ссылке во всей своей полноте.

[0016] Если применяют образованную порошком лития тонкую литиевую фольгу, то она будет иметь толщину примерно 20 микрон или менее.

[0017] Порошок металлического лития сначала осаждают на носитель. Носитель может представлять собой синтетический или полусинтетический аморфный твердый полимерный, целлюлозный, стеклянный, металлический (например, металлическую фольгу) или сепараторный материал (например, полипропилен, полиэтилен или ламинат из них). Например, примерные твердые полимеры включают пленки полипропилена (например, пленку InteToppTM Type AA), полиэтилена или сложного полиэфира. Примерные металлические носители включают фольгу из меди (Cu) или медного сплава. В одном варианте реализации поверхность носителя может включать разнообразные добавки для улучшения технологических характеристик, снижения стоимости и для изменения сродства носителя к порошку металлического лития. Носитель может быть в форме пленки, фольги, сетки или тому подобного. Носитель часто имеет толщину от 10 микрон до 200 микрон. Назначение носителя состоит в осаждении или переносе порошка металлического лития на подложку. Носитель имеет сродство к порошку металлического лития; однако его сродство является меньшим, чем сродство к подложке, на которую должен быть осажден порошок металлического лития. Если используют образованную из порошка лития тонкую литиевую фольгу, то она может быть нанесена или осаждена с использованием такой же процедуры, как и для переноса порошка лития, с приложением надлежащего давления. Альтернативно, на носитель может быть нанесено связующее, такое как EVA, SBR, воск и т.д. Затем на носитель может быть электростатически осажден SLMP®.

[0018] Порошок металлического лития может быть осажден на носитель методом просеивания, напыления, нанесения покрытия, печати, окрашивания, погружения и тому подобным, выбор которого будет в пределах компетенции специалиста в этой области техники. Он также мог бы быть осажден с использованием технологии осаждения в потоке паров высокого давления, технологии осаждения в газовом потоке и тому подобных, которые обеспечивают очень высокую скорость осаждения и осаждение без применения растворителя с использованием механических сил.

[0019] Подложка имеет более высокое сродство к порошку металлического лития по сравнению со сродством носителя к порошку металлического лития. Пригодные подложки могут включать углеродистые материалы, Li4Ti5O12 и другие материалы внедрения лития, Si, Sn, Cu, SiO, оксиды олова, сплавы олова, сплавы переходных металлов, нитриды лития-металла и оксиды лития-металла, и их смеси и композиты, а также Cu-ую фольгу и прочие металлические сплавы. Подложка может быть обработана или приведена в контакт со средством для стимулирования сродства порошка металлического лития к подложке. Подходящие стимулирующие сродство средства включают полимерные связующие, такие как этиленвинилацетат, бутадиен-стирольный каучук, бутадиеновый каучук и сополимер этилена-пропилена-диенового мономера, природные воски, такие как 12-гидроксистеариновая кислота, синтетические воски, такие как полиэтилен с низкой молекулярной массой, нефтяные воски, такие как парафиновый воск, и микрокристаллические воски.

[0020] При работе носитель обычно припрессовывают к подложке под давлением, таким как от 100 до 20000 psi (фунтов на квадратный дюйм). Используя сродство порошка металлического лития, на подложке создают несплошной (прерывистый) слой порошка металлического лития. Дополнительно, порошок металлического лития будет деформироваться во время его осаждения.

[0021] Подложка может быть в виде поверхности электрода. После того как порошок металлического лития осажден, носитель и подложка могут быть разделены таким способом, который является достаточным для сохранения порошка металлического лития на подложке.

[0022] Подложка может быть использована в широком диапазоне применений, в которых желательны свойства порошка металлического лития. Например, подложка может быть сформирована в анод для вторичной батареи, такой как описанная в патенте США № 6706447, содержание которого включено сюда по ссылке во всей своей полноте. Типичная вторичная батарея включает положительный электрод, или катод, отрицательный электрод, или анод, сепаратор для разделения положительного электрода и отрицательного электрода, и электролит в электрохимическом сообщении с положительным электродом и отрицательным электродом. Вторичная батарея также включает токосъемник, который находится в электрическом контакте с катодом, и токосъемник, который находится в электрическом контакте с анодом. Токосъемники находятся в электрическом контакте друг с другом через внешнюю цепь. Вторичная батарея может иметь любую известную в данной области техники конструкцию, такую как «jelly roll» («рулон с гелем»), или пакетную конструкцию.

[0023] Катод формируют из активного материала, который обычно комбинируют с углеродистым материалом и полимерным связующим. Активный материал, используемый в катоде, предпочтительно представляет собой материал, который может быть литиирован при подходящем напряжении (например, от 2,0 до 5,0 В относительно лития). Предпочтительно, в качестве активного материала могут быть использованы нелитиированные материалы, такие как MnO2, V2O5, MoS2, фториды металлов или их смеси, а более предпочтительно используют MnO2. Однако также могут быть применены литиированные материалы, такие как LiMn2O4, которые могут быть дополнительно литиированы. Нелитиированные активные материалы являются предпочтительными, поскольку они обычно имеют более высокие удельные емкости, меньшую стоимость и предоставляют более широкий выбор, чем литиированные активные материалы в этой конструкции, и тем самым могут обеспечивать повышенную мощность сравнительно со вторичными батареями, которые включают литиированные активные материалы. Кроме того, поскольку анод включает литий, как обсуждается ниже, для работы вторичной батареи нет необходимости в том, чтобы катод включал литиированный материал. Количество активного материала, предусмотренного в катоде, предпочтительно является достаточным для приема извлекаемого металлического лития, присутствующего в аноде.

[0024] Анод, сформированный из такой подложки, способен абсорбировать и десорбировать литий в электрохимической системе.

[0025] Другие потенциальные варианты применения подложки включают токосъемник для первичных батарей, поверхности полипропилена высокой плотности, который мог бы быть использован для изготовления деталей нейтронного детектора.

[0026] Нижеследующие примеры являются исключительно иллюстративными для изобретения и не ограничивают его.

ПРИМЕРЫ

Пример 1

[0027] На пленку полипропилена InteToppTM Type AA с площадью 50 см2 осадили 12 мг SLMP®. Затем пленку-носитель SLMP слегка прикатали с использованием полипропиленового валика для ювелирных работ, чтобы частицы прилипли к пленке. Затем пленку-носитель привели в контакт с углеродистым электродом батареи с площадью 50 см2. Затем пакет из пленки-носителя и электрода спрессовали с усилием 1500 фунтов. После прессования пленку отслоили от электрода, осадив примерно 8 мг лития (примерно 0,16 мг/см2).

Пример 2

[0028] На пленку полипропилена InteToppTM Type AA с площадью 284 см2 осадили 100 мг SLMP. Затем пленку-носитель SLMP слегка прикатали с использованием полипропиленового валика для ювелирных работ, чтобы частицы прилипли к пленке. Затем пленку-носитель привели в контакт с углеродистым электродом батареи с площадью 284 см2. Затем пакет из пленки-носителя и электрода спрессовали с использованием ручного валика. После прессования пленку отслоили от электрода, осадив примерно 80 мг лития (примерно 0,4 мг/см2).

Пример 3

[0029] На пленку полипропилена InteToppTM Type AA, содержащую стимулирующее адгезию средство EVA, напылили SLMP. Затем пленку-носитель привели в контакт с отрицательным электродом батареи. Затем пакет из пленки-носителя и электрода спрессовали. После прессования пленку отслоили от электрода, осадив слой тонкой литиевой фольги на отрицательный электрод.

Пример 4

[0030] На пленку полипропилена InteToppTM Type AA напылили SLMP со стимулирующим адгезию покрытием из EVA. Затем пленку-носитель привели в контакт с отрицательным электродом батареи. Затем пакет из пленки-носителя и электрода спрессовали. После прессования пленку отслоили от электрода, осадив слой тонкой литиевой фольги на отрицательный электрод.

Пример 5

[0031] На обработанную коронным разрядом сторону пластиковой пленки из полипропилена InteToppTM Type BA с площадью 249 см2 осадили 100 мг SLMP с помощью суспензии бутадиен-стирольного сополимера/BYK-P 104S в толуоле в соотношении SLMP:SBR:BYK = 100:10:5. После испарения растворителя пленку-носитель привели в контакт с медной фольгой. Затем пакет из пленки-носителя и медной фольги подвергли каландрованию. После каландрования полипропиленовую пленку отслоили от медной фольги, осадив 26 мм слой тонкой литиевой фольги.

Пример 6

[0032] На обработанную коронным разрядом сторону пластиковой пленки из полипропилена InteToppTM Type BA с площадью 249 см2 осадили 48 мг SLMP с помощью суспензии бутадиен-стирольного сополимера/BYK в толуоле. После испарения растворителя пленку-носитель привели в контакт с электродом из MCMB-25-28 (90%) + углеродная сажа (3%) + PVdF (7%) с площадью 249 см2. Затем пакет из пленки-носителя и электрода подвергли каландрованию. После каландрования полипропиленовую пленку отслоили от электрода, осадив 47 мг слой тонкой литиевой фольги.

Пример 7

[0033] На обработанную коронным разрядом сторону пластиковой пленки из полипропилена InteToppTM Type BA с площадью 49 см2 осадили 5 мг SLMP с помощью суспензии бутадиен-стирольного сополимера/BYK в толуоле. После испарения растворителя пленку-носитель привели в контакт с электродом из MCMB-25-28 (90%) + углеродная сажа (3%) + PVdF (7%) с площадью 49 см2. Затем пакет из пленки-носителя и электрода подвергли каландрованию. После каландрования полипропиленовую пленку отслоили от электрода, осадив слой тонкой литиевой фольги. Затем электрод MCMB 2528 собрали в элемент пакетного типа против положительного электрода из LiMn2O4 (90%) + углеродная сажа (5%) + PVdF (5%). В качестве электролита использовали 1М раствор LiPF6/EC+DEC (1:1) от фирмы Novolyte. Для сравнения собрали базовые элементы с такой же конфигурацией, не содержащие SLMP. После сборки элементы пакетного типа испытывали на приборе для циклирования Maccor серии 4000. Использованная методика испытания представляла собой CC 12 мА до 4,3 В, CV (постоянное напряжение) с шагом по времени, равным 10 часам. Разряд CC (постоянным током) при 12 мА до 3,0 В. Перед началом процедуры циклирования элементы оставили выдерживаться в течение 5 часов, чтобы дать время для завершения процесса предварительного литиирования. Таблица 1 ниже обобщает данные для базовых и содержащих SLMP элементов в случае Примера 7. Фигура 1 показывает кривую напряжения первого цикла для показательных базовых и содержащих SLMP элементов.

| Таблица 1 | |||

| Эффективность первого цикла элементов пакетного типа | |||

| Обозначение элемента | Емкость 1-го заряда (мА∙ч) | Емкость 1-го разряда (мА∙ч) | Кулоновская эффективность (%) |

| SLMP-1 | 91,45 | 84,46 | 92 |

| SLMP-2 | 90,68 | 82,30 | 91 |

| Базовый-1 | 92,94 | 77,84 | 84 |

| Базовый-2 | 91,54 | 73,84 | 81 |

Пример 8

[0034] На сепаратор Celgard® 3501 с площадью 64 см2 осадили 5 мг SLMP с помощью суспензии бутадиен-стирольного сополимера/BYK в толуоле. После испарения растворителя сепаратор привели в контакт с электродом из MCMB-2528 (90%) + углеродная сажа (3%) + PVdF (7%) с площадью 49 см2. Затем пакет из сепаратора и электрода подвергли каландрованию. После каландрования электрод MCMB 2528 и сепаратор собрали в элемент пакетного типа против положительного электрода из LiMn2O4 (90%) + углеродная сажа (5%) + PVdF (5%). В качестве электролита использовали 1М раствор LiPF6/EC+DEC (1:1) от фирмы Novolyte. Для сравнения собрали базовые элементы с такой же конфигурацией, не содержащие SLMP. После сборки элементы пакетного типа испытали на приборе для циклирования Maccor серии 4000. Использованная методика испытания представляла собой CC 12 мА до 4,3 В, CV с шагом по времени, равным 10 часам. Разряд CC при 12 мА до 3,0 В. Перед началом процедуры циклирования элементы оставили выдерживаться в течение 5 часов, чтобы дать время для завершения процесса предварительного литиирования. Фигура 2 показывает кривые напряжения первого цикла для базовых и содержащих SLMP элементов.

Пример 9

[0035] На медную фольгу с площадью 249 см2 осадили 100 мг SLMP с помощью суспензии бутадиен-стирольного сополимера/BYK в толуоле. После испарения растворителя медную фольгу подвергли каландрованию, создав 26 мм слой тонкой литиевой фольги на медной фольге. Затем медный токосъемник плюс тонкая литиевая фольга могут быть использованы в качестве отрицательного электрода в батарее.

[0036] Имея описанные таким образом определенные варианты реализации настоящего изобретения, должно быть понятно, что изобретение, определяемое прилагаемой формулой изобретения, не должно ограничиваться конкретными подробностями, изложенными в вышеприведенном описании, так как возможны его многочисленные очевидные вариации без отклонения от его сути или объема, как заявлено далее.

1. Способ осаждения порошка металлического лития на подложку без применения растворителя, состоящий из следующих стадий:(a) осаждение порошка стабилизированного металлического лития на носитель;(b) приведение носителя в контакт с подложкой, имеющей более высокое сродство к порошку металлического лития по сравнению со сродством носителя к порошку металлического лития;(c) подвергание подложки, находящейся в контакте с носителем, воздействию условий, достаточных для переноса осажденного на носителе порошка металлического лития на подложку; и(d) разделение носителя и подложки так, чтобы сохранить порошок металлического лития осажденным на подложке.

2. Способ по п.1, при этом носитель является аморфным твердым полимером, целлюлозным или металлическим.

3. Способ по п.1, при этом подложка представляет собой материал, выбранный из группы, состоящей из углеродистых материалов, Li4Ti5O12, Si, Sn, Cu, SiO, оксидов олова, сплавов олова, металлической фольги, электропроводных полимеров, электропроводных керамических материалов, оксидов переходных металлов, нитридов лития-металла, оксидов лития-металла и их смесей или композитов.

4. Способ по п.1, при этом на стадии (с) условия, достаточные для переноса порошка металлического лития, включают спрессовывание носителя и подложки друг с другом.

5. Способ по п.4, при этом подложка представляет собой материал, выбранный из группы, состоящей из углеродистых материалов, Li4Ti5O12, Si, Sn, Cu, SiO, оксидов олова, сплавов олова, металлической фольги, электропроводных полимеров, электропроводных керамических материалов, оксидов переходных металлов, нитридов лития-металла, оксидов лития-металла и их смесей или композитов.

6. Способ осаждения порошка металлического лития на подложку без применения растворителя, состоящий из следующих стадий:(a) осаждение образованной порошком стабилизированного металлического лития фольги на носитель;(b) приведение носителя в контакт с подложкой, имеющей более высокое сродство к порошку металлического лития фольги по сравнению со сродством носителя к порошку металлического лития фольги;(c) подвергание подложки, находящейся в контакте с носителем, воздействию условий, достаточных для переноса осажденной на носителе фольги из порошка металлического лития на подложку; и(d) разделение носителя и подложки так, чтобы сохранить фольгу из порошка металлического лития осажденной на подложке.

7. Способ по п.6, при этом носитель является аморфным твердым полимером, целлюлозным или металлическим.

8. Способ по п.6, при этом подложка представляет собой материал, выбранный из группы, состоящей из углеродистых материалов, Li4Ti5O12, Si, Sn, Cu, SiO, оксидов олова, сплавов олова, металлической фольги, электропроводных полимеров, электропроводных керамических материалов, оксидов переходных металлов, нитридов лития-металла, оксидов лития-металла и их смесей или композитов.

9. Способ по п.6, при этом на стадии (с) условия, достаточные для переноса фольги из порошка металлического лития, включают спрессовывание носителя и подложки друг с другом.

10. Носитель лития для осаждения порошка стабилизированного металлического лития на подложку без применения растворителя, причем упомянутый носитель лития включает носитель и осажденный на нем порошок металлического лития, при этом сродство носителя к порошку металлического лития является меньшим, чем сродство порошка металлического лития к подложке.

11. Носитель лития для осаждения порошка стабилизированного металлического лития на подложку без применения растворителя, причем упомянутый носитель лития включает носитель и осажденную на нем тонкую фольгу металлического лития, при этом сродство носителя к металлическому литию тонкой фольги является меньшим, чем сродство металлического лития к подложке.

12. Способ формирования батареи, включающий:(a) формирование электрода из материала, выбранного из группы, состоящей из углеродистых материалов, Li4Ti5O12, Si, Sn, SiO, оксидов олова, сплавов олова, металлической фольги, электропроводных полимеров, электропроводных керамических материалов, оксидов переходных металлов, нитридов лития-металла, оксидов лития-металла и их смесей и композитов;(b) приведение поверхности электрода в контакт с носителем лития, включающим материал носителя и осажденный на нем порошок стабилизированного металлического лития, при этом сродство носителя к порошку металлического лития является меньшим, чем сродство порошка металлического лития к материалу электрода;(c) удаление носителя с электрода, при этом порошок металлического лития осаждается на поверхность электрода; и(d) применение электрода с осажденным на нем металлическим литием в качестве отрицательного электрода (анода) при формировании батареи.