Способ и устройство для ударно-динамических испытаний режущей проволоки

Иллюстрации

Показать всеИзобретение относится к способу и оборудованию для ударно-динамических испытаний режущей проволоки на разрыв при условиях, максимально приближенных к условиям использования режущей проволоки по назначению. Сущность: растяжение режущей проволоки проводят путем точечного ударного воздействия в направлении, перпендикулярном направлению протягивания проволоки, с заданными значениями ударной нагрузки, усилия натяжения проволоки и скорости протяжки проволоки. Установка содержит подающий и принимающий регулируемые приводы с катушками, ролики с канавками под проволоку, регуляторы усилия натяжения, направляющие ролики, неподвижный пьедестал с датчиком силы удара и ударный элемент с системой управления и приводами. Технический результат: возможность оценки способности режущей проволоки выдерживать контакт с микровключениями в разрезаемых кристаллах, что является важным показателем качества используемой проволоки. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу и оборудованию для ударно-динамических испытаний режущей проволоки на разрыв при условиях, максимально приближенных к условиям использования режущей проволоки по назначению. Данное устройство может быть использовано как у производителя проволоки (метизные и проволочные производства), так и у пользователей режущей проволоки, например на предприятиях по резке кремниевых кристаллов.

Высокопрочная и ультравысокопрочная стальная режущая проволока, используемая для резки кристаллов мультикристаллического кремния, при движении в месте реза со скоростью 15-30 м/с подвергается экстремальным термическим и, особенно, ударным механическим нагрузкам при контакте с включениями из карбида кремния (образующегося в процессе кристаллизации мультикристаллического кремния). Скрытые микровключения карбида кремния в кристалле имеют плотность 3,2 г/см3, которая больше плотности мультикристаллического кремния (2,33 г/см3). Линейные размеры микровключений, которые могут вызывать обрывы проволоки, варьируются от десятков микрон до нескольких миллиметров. При контакте проволоки с включениями в ней возникают значительные силы, которые приводят к появлению дополнительных (к статическим) напряжений и деформаций, резкому торможению проволоки, дополнительному разогреву и, как следствие, способствуют ее обрыву в процессе резки. В случае обрыва проволоки в подавляющем большинстве случаев разрезаемый кристалл (например, стандартный образец мультикристаллического кремния, подготовленный для резки на пластины, представляет собой блок квадратного сечения 156×156 мм и длиной от 200 до 400 мм стоимостью от 800 до 1,000 долларов США) приходится утилизировать, поскольку при замене проволоки в кристалле образуется запил, наличие которого недопустимо в пластинах, используемых в производстве панелей солнечных батарей. Трудности тестирования режущей проволоки усугубляются тем, что для одновременного реза одного кристалла на пластины на режущих станах используются не менее 300 км проволоки без обрывов и сварных швов.

Для оценки качества проволоки применяют различного типа установки (разрывные машины), электромеханические и гидравлические. Недостатком известных способов и устройств является их непригодность для тестирования проволоки по всей ее длине без нарушения ее целостности.

Наиболее близкими по технической сущности и достигаемому техническому результату являются способ и устройство для испытания проволоки в заданном диапазоне усилий натяжения проволоки (ГОСТ 10446-80).

При этом вышеназванные устройство и способ предполагают статические испытания образцов проволоки, в то время как присутствие микровключений в разрезаемом кристалле предполагает наличие, прежде всего, ударно-динамических нагрузок. Кроме того, вышеперечисленные устройства и способы предполагают испытание образцов заданной длины, отрезаемых от катушки с проволокой, что не позволяет судить о качестве проволоки по всей ее длине.

Сущность изобретения

Техническим результатом изобретения является создание устройства (стенда) и способа для ударных динамических испытаний режущей проволоки по назначению для оценки ее способности выдерживать контакт с микровключениями в разрезаемых кристаллах, что является важным показателем качества используемой проволоки.

Применение такого стенда позволяет, при минимальной стоимости испытаний, выбраковывать некондиционные партии режущей проволоки. Это дает возможность уменьшить количество брака вследствие обрывов проволоки в процессе резки дорогостоящих кристаллов, максимизировать выход годной продукции и снизить себестоимость процесса производства кремниевых пластин.

Указанный технический результат достигается тем, что способ ударно-динамических испытаний режущей проволоки включает ее резкое растяжение в испытательной установке путем точечного ударного воздействия по проволоке в направлении, перпендикулярном направлению протягивания проволоки с заданными значениями ударной нагрузки, усилия натяжения и скорости протяжки проволоки. Это позволяет максимально приблизить условия испытаний к реальным условиям использования проволоки при резке кристаллов.

Время действия ударной нагрузки мало и измеряется микро- или миллисекундами. При этом ударная нагрузка развивается очень быстро и может принимать большие значения.

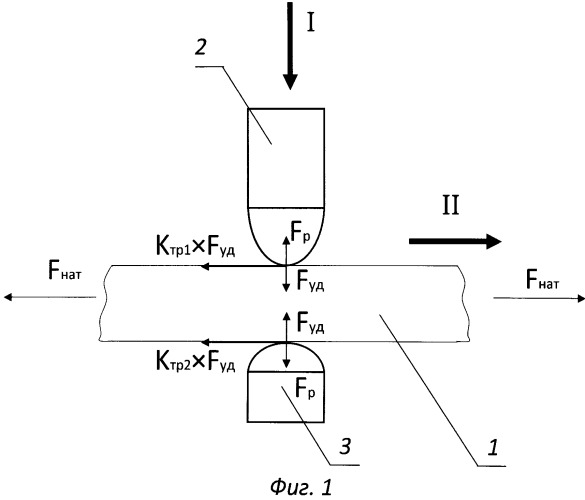

Диаграмма сил, действующих на проволоку, представлена на фигуре 1 (стрелками показаны I - направление ударной нагрузки; II - направление движения проволоки). В результате возникновения трения между поверхностью проволоки (1), ударным элементом (2) и упором (3) появляется дополнительная сила, растягивающая участок проволоки от принимающей катушки до области ударного воздействия. Эта же сила уменьшает натяжение участка проволоки между подающей катушкой и областью ударного воздействия.

Во время удара между поверхностью проволоки и бойком ударного элемента и поверхностью упора (пьедестала) возникают весьма большие взаимные давления. Скорость ударяющего элемента за очень короткий промежуток времени изменяется и в частном случае падает до нуля. На него от ударяемой поверхности передаются очень большие ускорения, направленные в сторону, обратную его движению, т.е. передается реакция (Fp=Fуд), равная произведению массы ударяющего элемента на это ускорение.

По закону равенства действия и противодействия на ударяемую поверхность проволоки передается такая же сила, но обратно направленная. Эта сила вызывает силы трения поверхности проволоки с ударным элементом и упором. Эти силы трения одинаковы, если материалы и структура поверхности ударного элемента и упора идентичны, и могут несколько отличаться в противном случае.

Максимальная растягивающая сила, действующая на участок проволоки от принимающей катушки до зоны испытаний, при соприкосновении с ударным элементом равна

F м а к с = F н а т + ( K т р 1 + K т р 2 ) F у д , ( 1 )

где Fнат - сила натяжения, обеспечивающая равномерное перемещение проволоки в зоне испытаний,

Kтр1 - кинетический коэффициент трения проволоки об ударный элемент,

Kтр2 - кинетический коэффициент трения проволоки об упор,

Fуд - сила удара, зависящая от массы ударного элемента и его ускорения при ударе.

В результате сильного ударного воздействия в проволоке могут появиться большие растягивающие напряжения, приводящие к ее разрыву.

Целесообразно, чтобы диапазон ударных нагрузок составлял 1-100 Н, скорость протяжки 15-30 м/с, а диапазон напряжений натяжения составлял 1000÷5000 МПа.

Целесообразно, чтобы натяжение проволоки осуществлялось при ее перемотке.

Целесообразно, чтобы усилие натяжения проволоки контролировалось балериной и регулировалось либо разностью скоростей вращения подающего и принимающего приводов, либо тормозной системой подающего привода.

Целесообразно, чтобы скорость протяжки проволоки, проходящей через стенд, регулировалась тормозной системой подающего привода.

Целесообразно, чтобы стенд имел возможность реверсивной подачи проволоки, в случае необходимости проведения повторных испытаний.

Стенд собран из простых узлов, не содержащих прецизионных и дорогостоящих компонентов, которые легко заменяются в процессе износа или выхода из строя. Стенд содержит подающий и принимающий приводы с валами, на которых жестко закрепляются подающая катушка с тестируемой проволокой и принимающая катушка, на которую наматывается проволока после испытаний, систему направляющих роликов, траверсы для намотки и смотки проволоки, ролики с канавками для проволоки, трубу с ударным элементом цилиндрической формы и заданной массы, приводом ударного элемента (пружинный, электрический, пневматический или смешанного типа) и балерины, контролирующие натяжение проволоки.

Натяжение проволоки задается балериной (со стороны подающего привода) и поддерживается автоматически либо за счет тормозной системы подающего привода, либо за счет разности скоростей вращения между подающим и принимающим приводом.

Целесообразно, чтобы ролики с канавками были съемными и заменяемыми под все используемые диаметры режущей проволоки (от 0,08 до 0,16 мм с шагом в 0,01 мм).

Целесообразно подвергать тестированию на заданные ударно-динамические испытания некоторую репрезентативную выборку из общего объема партии проволоки, например первые 50 км из 1000 км режущей проволоки, намотанной на одну катушку марки ТА 100.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию «новизна».

Для проверки соответствия заявленного изобретения критерию «изобретательский уровень» проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения.

Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию «изобретательский уровень».

Перечень фигур и чертежей

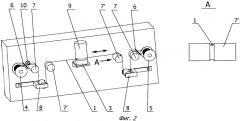

На фигуре 2 представлен один из возможных вариантов структурной схемы стенда для ударно-динамического тестирования режущей проволоки. В данном исполнении стенд позволяет проверять режущую проволоку любого из распространенных диаметров (0,06-0,16 мм) с заданным натяжением проволоки и силой удара.

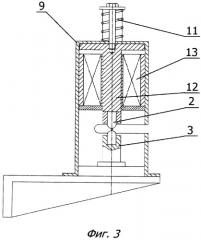

Для описания работы испытательного стенда введены следующие обозначения (Фиг.2, 3):

1 - проволока;

2 - ударный элемент;

3 - неподвижный упор с пьезоэлектрическим датчиком силы удара;

4 - подающий привод с катушкой;

5 - принимающий привод с катушкой;

6 - траверса;

7 - направляющий ролик;

7' - ролик с канавкой;

8 - регулятор натяжения (балерина);

9 - система управления и приводов ударного элемента;

10 - счетчик метража.

11 - возвратная пружина;

12 - якорь электромагнита;

13 - соленоид.

Сведения, подтверждающие возможность осуществления изобретения

Данная установка работает следующим образом. Катушка с тестируемой проволокой (1) жестко закрепляется на валу подающего привода (4). Далее, по направляющим роликам (7) проволока вручную пропускается через балерины (8), ролики (7') и закрепляется на катушке, жестко установленной на валу принимающего привода (5).

Перемотка проволоки осуществляется за счет вращения приводов независимыми электромоторами. Натяжение проволоки задается балериной (8) (со стороны подающего привода) и поддерживается автоматически либо за счет тормозной системы подающего привода (4), либо за счет разности скоростей вращения между подающим (4) и принимающим приводом (5).

В описываемой установке применяется ударный элемент с электрическим приводом (Фиг.3). В обесточенном варианте пружина (11) удерживает якорь (12) в поднятом состоянии, и ударный элемент (2) отведен от проволоки. Через определенные интервалы времени, задаваемые по команде с компьютера, осуществляется подача импульсов тока на соленоид (13), при этом электромагнит преодолевает сопротивление пружины и втягивает якорь (12) в соленоид (13), производя удар по протягиваемой проволоке. Сила наносимого удара регулируется величиной токового импульса. Расположенный под упором тензодатчик фиксирует силу удара и передает данные на компьютер.

Для режущей проволоки напряжение натяжения может задаваться в пределах 1000-5000 МПа, а диапазон ударных нагрузок - от 1 до 100 Н.

Прошедшая тестовые испытания проволока наматывается через траверсу (6) на принимающую катушку. В случае необходимости повторных испытаний образца проволоки система может быть включена в реверсивном направлении. В этом случае принимающий привод становится подающим, а подающий - принимающим. В случае обрыва проволоки предусмотрен аварийный останов установки.

На основании вышеизложенного можно сделать вывод, что заявленная установка для динамических испытаний режущей проволоки может быть реализована на практике с достижением заявленного технического результата, т.е. она соответствует критерию «промышленная применимость».

1. Способ ударно-динамических испытаний режущей проволоки путем ее растяжения при импульсном ударном воздействии в испытательной установке, отличающийся тем, что растяжение проводят путем точечного ударного воздействия в направлении, перпендикулярном направлению протягивания проволоки, с заданными значениями усилия натяжения.

2. Способ по п.1, отличающийся тем, что диапазон ударных нагрузок составляет 1-100 Н, а диапазон напряжений натяжения составляет 1000-5000 МПа при скорости протяжки 15-30 м/с.

3. Способ по п.1, отличающийся тем, что натяжение проволоки осуществляют при ее перемотке.

4. Установка для реализации способа по любому из пп.1-3 включает в себя подающий и принимающий регулируемые приводы с катушками, ролики с канавками под проволоку, регуляторы усилия натяжения, направляющие ролики, неподвижный пьедестал с датчиком силы удара и ударный элемент с системой управления и приводами.

5. Установка по п.4, отличающаяся тем, что в установке возможна реверсивная перемотка проволоки.

6. Установка по п.4, отличающаяся тем, что усилие натяжения проволоки контролируется балериной и регулируется разностью скоростей вращения подающего и принимающего приводов.

7. Установка по п.4, отличающаяся тем, что усилие натяжения проволоки контролируется балериной и регулируется тормозной системой подающего привода.

8. Установка по п.4, отличающаяся тем, что скорость подачи проволоки, проходящей через установку, может регулироваться тормозной системой подающего привода.

9. Установка по п.4, отличающаяся тем, что она имеет систему контроля силы удара, времени воздействия ударно-динамической нагрузки на проволоку и временного интервала между воздействием ударно-динамических нагрузок.

10. Установка по п.4, отличающаяся тем, что в качестве материала наконечника ударного элемента может быть использованы различные соединения, металлы и сплавы, включая карбид кремния.

11. Установка по п.4, отличающаяся тем, что система привода ударного элемента может быть пружинная, электрическая, пневматическая или смешанного типа.