Поводковый центр радиально-обжимной машины

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении оружейных стволов калибра 5,45-30 мм. Полый поводковый центр предназначен для радиально-обжимной машины, которая используется для обжатия заготовки-трубы с внутренней технологической фаской на одном торце. Поводковый центр содержит корпус, выполненный с цилиндром и полостью под подвижный центр-втулку, которая имеет наружный конус под внутреннюю технологическую фаску. Между задним торцом центра-втулки и корпусом установлен деформируемый элемент. Поводковый центр снабжен конической втулкой с зубьями в передней части, которая размещена в конической полости, выполненной со стороны переднего торца корпуса. Втулка зафиксирована относительно корпуса штифтами. Штифты имеют части большого и малого диаметров. Части большого диаметра расположены в совмещенных продольных канавках корпуса и конической втулки и уперты своими задними торцами в задние концы продольных канавок втулки. Части малого диаметра размещены в сквозных отверстиях цилиндра корпуса с выступанием их с навернутыми гайками в гнезда, выполненные на заднем торце цилиндра корпуса. В результате обеспечивается ремонтопригодность поводкового центра и, следовательно, увеличивается срок его службы и снижается стоимость получаемых поковок ствола. 1 ил.

Реферат

Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стволов с нарезными или гладкими направляющими частями.

Известно устройство для реализации способа изготовления ствола - полый поводковый центр (см. ОСТ В3-6011-85 «ЗАГОТОВКИ СТВОЛОВ КАЛИБРОВ 4,5-30,0 мм. Типовой технологический процесс холодного радиального обжатия»). Он содержит в передней части малый цилиндр с поперечными зубьями на торце и полостью, образованной со стороны этого торца под хвостовик поводковой части заготовки-трубы, обжимаемой бойками на радиально-обжимной машине, в средней части - большой цилиндр с наружными канавками без задних стенок и хвостовик в задней части.

Известно устройство для реализации другого способа изготовления ствола с меньшим расходом металла на него - полый поводковый центр, принятый за прототип (см. патент на изобретение RU №2429102 С2 от 20.09.2011 г.). Он имеет в передней части малый цилиндр с зубьями на торце, которые могут быть и внутренними радиусными, в средней части - большой цилиндр с наружными канавками без задних стенок и в задней части хвостовик. В его передней полости размещается подвижный упорный центр-втулка, который выступает передней конической снаружи частью за торец малого цилиндра и размещается во внутренней технологической фаске заготовки-трубы, обжимаемой бойками на радиально-обжимной машине.

Недостатком обоих устройств для реализации этих способов является их неремонтопригодность: при износе их торцевых или внутренних радиусных зубьев эти поводковые центры заменяются новыми, чем повышается стоимость получаемой поковки ствола.

Техническим результатом изобретения является обеспечение ремонтопригодности поводкового центра и, следовательно, увеличение его срока службы и снижение стоимости получаемых поковок ствола.

Указанный технический результат достигается тем, что в полом поводковом центре радиально-обжимной машины для обжатия заготовки-трубы с внутренней технологической фаской на одном торце, содержащем корпус, выполненный с цилиндром и полостью с переднего торца под подвижный центр-втулку с наружным конусом под вышеуказанную фаску, а также деформируемый элемент для фиксации в этой фаске центра-втулки, установленный между задним торцом последнего и корпусом, новым является то, что полый поводковый центр снабжен конической втулкой с зубьями в передней части, размещенной в образованной с переднего торца корпуса конической полости и зафиксированной относительно корпуса штифтами, выполненными с частями большого и малого диаметров; при этом на внутренней поверхности корпуса образованы продольные канавки, открытые с его переднего торца и переходящие в сквозные отверстия его цилиндра; у конической втулки выполнены продольные канавки, открытые с ее переднего торца и совмещенные с продольными канавками корпуса; части большого диаметра штифтов размещены в совмещенных продольных канавках корпуса и конической втулки и уперты своими задними торцами в задние концы канавок последней, а части малого диаметра штифтов размещены в сквозных отверстиях цилиндра корпуса с выступанием их с навернутыми гайками в гнезда, образованные со стороны заднего торца этого цилиндра.

В конической полости корпуса, образованной с его переднего торца, размещается коническая по наружной поверхности втулка с зубьями в передней части. Этим самым решается проблема ремонтопригодности поводкового центра: при износе зубьев этой втулки она заменяется новой, устанавливаемой в корпус центра. Их коническими поверхностями обеспечивается соосность этих элементов при сборке и облегчается замена этой втулки при износе ее зубьев, внедряющихся в металл поводковой части заготовки-трубы при ее радиальном обжатии бойками РОМы для вращения и обжатия по ее периметру.

Фиксацией этой втулки штифтами относительно корпуса обеспечивается ее вращение при работе вследствие вращения корпуса и, следовательно, как указано выше, заготовки-трубы.

Штифты имеют части большого и малого диаметров. Первые из них располагаются в совмещенных продольных канавках корпуса и этой конической втулки, выполненных открытыми с их передних торцов, причем в зоне цилиндра корпуса они переходят в сквозные отверстия его, где размещаются части малого диаметра этих штифтов. В новом поводковом центре эти канавки и отверстия могут выполняться совместно в собранной с корпусом конической втулке, а затем канавки под части большего диаметра штифтов выполняются отдельно во второй, третьей и т.д. втулках сверлением или фрезерованием.

Частями большого диаметра штифтов обеспечивается передача крутящего момента от корпуса к конической втулке и далее к заготовке-трубе, которая не только вращается поводковым центром при радиальном обжатии, но и подается в осевом направлении в зону бойков РОМы.

Части штифтов малого диаметра предназначены для крепления конической втулки в поводковом центре при помощи гаек, навернутых на их задние части и размещаемых в гнездах заднего торца цилиндра корпуса, без выступания их за этот торец.

При наворачивании этих гаек на штифты последние перемещаются по совмещенным продольным канавкам корпуса и конической втулки и задние части большого диаметра их упираются в задние края продольных канавок конической втулки, перемещая ее в крайнее заднее положение конической полости корпуса с обеспечение беззазорного соединения между ними по их коническим поверхностям, что необходимо для надежной работы этого поводкового центра, гарантирующей качество получаемой из заготовки-трубы радиальным обжатием поковки ствола.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым, имеет существенные отличия, промышленно применимо и поэтому соответствует критерию - "изобретение".

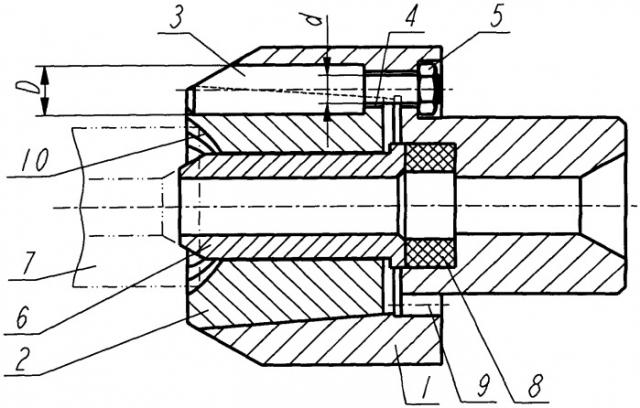

Сущность изобретения поясняется чертежом, где изображен общий вид предлагаемого поводкового центра.

Этот центр состоит из корпуса 1, с переднего торца которого образована коническая полость под коническую втулку 2 с торцевыми или внутренними радиусными зубьями в передней части. Эта втулка 2 зафиксирована относительно корпуса 1 штифтами 3, выполненными с частями большого D и малого d диаметров, размещенных соответственно в совмещенных внутренних продольных канавках корпуса 1 и наружных канавках конической втулки 2, образованных в них с их передних торцов и сквозных отверстиях 4 цилиндра корпуса 1.

При этом задние торцы штифтов 3 большого диаметра уперты в задние концы 4 канавок конической втулки 2, а на задние части штифтов 3 малого диаметра навернуты гайки 5, под которые выполнены гнезда с заднего торца цилиндра корпуса.

В осевом отверстии конической втулки 2 с зубьями в передней части располагается подвижный центр-втулка 6, с переднего торца которого выполнен наружный конус для фиксации на нем внутренней технологической фаской поводковой части заготовки-трубы 7. Между задним торцом центра-втулки 6 и дном другой внутренней полости корпуса 1 поводкового центра установлен деформируемый элемент 8, например полиуретановая втулка, фиксирующий центр-втулку 6 в технологической фаске поводковой части заготовки-трубы 7.

В корпусе 1 выполняют продольные отверстия 9 для замены изношенной по радиусным зубьям 10 конической втулки 2 новой при ремонте поводкового центра, причем эти отверстия с заднего торца цилиндра корпуса 1 выходят в его коническую полость.

Сборка и разборка поводкового центра производится следующим образом.

При его сборке сначала устанавливают деформируемый элемент 8 в свою полость корпуса 1, а затем в его коническую полость помещают коническую втулку 2 с вставленным в нее подвижным центром-втулкой 6. Втулку 2 фиксируют относительно корпуса 1 совместно выполненными штифтами 3 большого D и малого d диаметров, которые размещают в совмещенных между собой продольных канавках: внутренних у корпуса 1 и наружных у конической втулки 2, выполненных до сборки поводкового центра или после установки конической втулки 2 в корпусе 1 и их совместной обработки. Эти штифты 3 своими задними торцами частей большого диаметра D упираются в задние концы 4 продольных канавок конической втулки 2, а на их части малого диаметра d, размещенные в сквозных отверстиях цилиндра корпуса 1, навинчиваются гайки 5, расположенные в гнездах цилиндра, образованных со стороны его торца, и препятствующие продольному перемещению штифтов 3 и конической втулки 2 относительно корпуса 1.

Разборка поводкового центра выполняется в обратной последовательности. Для удаления изношенной по зубьям конической втулки 2 в корпусе 1 с торца цилиндра имеются продольные отверстия 9, выходящие своими концами в дно конической полости корпуса 1, в которые вставляются, после удаления штифтов 3 из этого центра, другие штифты одинаковой длины, размещенные в гнездах соединяющей их пластины, что не показано на чертеже. При силовом воздействии на последнюю они перемещаются и своими передними торцами выталкивают коническую втулку 2 из внутренней конической полости корпуса 1 поводкового центра.

Принцип работы предлагаемого поводкового центра заключается в следующем. При установке на линию центров радиально-обжимной машины заготовки-трубы 7 ее заходная часть располагается в непоказанном на чертеже подпорном центре, а поводковая часть 7 - в поводковом центре. Центрирование поводковой части заготовки-трубы обеспечивается размещением ее внутренней технологической фаски на наружной передней конической поверхности подвижного центра-втулки 6, расположенного в полости конической втулки 2, имеющей с переднего торца, например, внутренние радиусные зубья 10 (см. чертеж).

При фиксации заготовки-трубы 7 в этих центрах втулка 6 перемещается слева направо относительно втулки 2 и задним торцом сжимает деформируемый элемент 8, обеспечивающий ее перемещение в противоположном направлении, когда нет заготовки-трубы 7. При этом поводковый центр перемещается от механизма подачи радиально-обжимной машины справа налево и заготовка-труба 7 устанавливается своей внутренней технологической фаской на конической поверхности подвижного центра-втулки 6 и одновременно с этим внутренние радиусные зубья 10 конической втулки 2 внедряются на требуемую глубину в зону пересечения боковой и торцевой поверхностей поводковой части заготовки-трубы 7, обеспечивая этим самым надежное вращение ее при радиальном обжатии. При этом центр-втулка 6 перемещается заготовкой-трубой 7 на величину внедрения зубьев втулки 2 в заготовку-трубу 7 и своим задним торцом сжимает деформируемый в осевом и радиальном направлениях элемент 8, благодаря которому передняя часть центра-втулки 6 надежно фиксирует технологическую фаску заготовки-трубы 7 при ее радиальном обжатии. После обжатия заготовки-трубы 7 полученная поковка ствола удаляется из этих центров и подвижный центр-втулка 6 деформируемым элементом 8 возвращается в исходное положение, упираясь своим буртом в задний торец конической втулки 2.

Реализация предлагаемой конструкции поводкового центра радиально-обжимной машины возможна при условии, что при радиальном обжатии заготовки-трубы 7 не произойдет среза штифтов 3 частей большого диаметра (см. чертеж) в опасном сечении, которые размещены в совмещенных между собой продольных канавках у корпуса 1 и конической втулки 2, то есть должно выполняться условие:

где Fшт. - площадь штифта поводкового центра в опасном сечении, подвергаемого напряжениям среза;

Fв.ц. - площадь опасного сечения выступа устройства подачи и вращения заготовки-трубы радиально-обжимной машины SHK-17, подвергаемого напряжениям среза;

n - количество штифтов, используемых в поводковом центре, принимаем n=2;

k=2 - количество выступов этого устройства указанной выше машины SHK-17.

Fшт. зависит от диаметра и длины штифта; принимаем длину штифта 50 мм, а диаметр 12 мм, тогда площадь штифта поводкового центра в опасном сечении, подвергаемого напряжениям среза, составит:

Fшт.=12*50=600 мм2.

Fв.ц. определяется фактическими размерами выступа устройства радиально-обжимной машины SHK-17 и размерами канавки поводкового центра, в которую он входит в зацепление. Ширина выступа приводного устройства 25,4 мм, а рабочая высота 20,5 мм, тогда:

Fв.ц.=25,4*20,5=520,7 мм2.

Проверим условие формулы 1: n*Fшт.>k*Fв.ц

2*600>2*520,7;

1200>1041,4.

Условие выполняется и, следовательно, предлагаемая конструкция поводкового центра радиально-обжимной машины является работоспособной.

Таким образом, предлагаемым изобретением значительно увеличивается срок службы корпуса поводкового центра благодаря использованию сменных конических втулок с зубьями в передней части под поводковые части заготовок-труб, заменяемых при износе их зубьев новыми, устанавливаемыми в коническую часть корпуса такого поводкового центра, что в целом сокращает стоимость изготовления поковки ствола.

Полый поводковый центр радиально-обжимной машины для обжатия заготовки-трубы с внутренней технологической фаской на одном торце, содержащий корпус, выполненный с цилиндром и полостью с переднего торца под подвижный центр-втулку с наружным конусом под внутреннюю технологическую фаску, и деформируемый элемент для фиксации в указанной фаске центра-втулки, установленный между задним торцом последнего и корпусом, отличающийся тем, что он снабжен конической втулкой с зубьями в передней части, размещенной в выполненной со стороны переднего торца корпуса конической полости и зафиксированной относительно корпуса посредством штифтов, выполненных с частями большого и малого диаметров, при этом на внутренней поверхности корпуса выполнены продольные канавки, открытые со стороны переднего конца корпуса и переходящие в сквозные отверстия цилиндра корпуса, коническая втулка выполнена с продольными канавками, открытыми со стороны ее переднего конца и совмещенными с продольными канавками корпуса, части большого диаметра штифтов размещены в совмещенных продольных канавках корпуса и конической втулки и уперты своими задними торцами в задние концы продольных канавок последней, а части малого диаметра штифтов размещены в сквозных отверстиях цилиндра корпуса с выступанием их с навернутыми гайками в гнезда, выполненные на заднем торце цилиндра корпуса.