Способ определения оптимальных режимов резания

Иллюстрации

Показать всеСпособ включает выполнение пробных проходов в заданном диапазоне режимов резания, получение пробных стружек, по параметрам которых определяют значение оптимальных режимов резания. Для расширения области применения при обработке материалов с различными физико-механическими свойствами в качестве параметра пробных стружек измеряют толщину элементов стружки, соответствующую толщине пластически деформированной зоны (Δx), определяют её отношение к толщине срезаемого слоя (а), а в качестве критерия оптимального значения режима резания принимают скорость резания или подачу, при которых отношение Δx/a находится в пределах 0,9-1,1. 4 ил., 2 табл.

Реферат

Изобретение относится к обработке материалов резанием, ускоренной оценке уровня обрабатываемости пластичных материалов и определению оптимальных значений скорости резания и подачи, в том числе и при обработке заготовок на станках с числовым программным управлением.

Известен способ определения оптимальной скорости резания твердосплавным инструментом по предварительно выбранному исходному параметру процесса резания [1]. Сущность данного способа заключается в том, что в качестве исходного параметра выбирают скорость резания, соответствующую максимальному значению усадки стружки, а оптимальную скорость назначают на порядок выше скорости, соответствующей максимальному значению усадки. Усадку стружки при этом определяют весовым методом. Недостаток этого способа заключается в том, что его можно применять только при резании материалов, склонных к наростообразованию, когда зависимость усадки стружки от скорости резания имеет экстремальный характер. Причем экстремум усадки стружки для различных сочетаний обрабатываемого и инструментального материалов будет различен. Поэтому опыты необходимо проводить для каждого сочетания инструментального и обрабатываемого материалов, что существенно увеличивает трудоемкость способа. Задачей, на решение которой направлено заявляемое изобретение, является расширение возможности определения обрабатываемости и выбора оптимального режима резания при обработке материалов с различными физико-механическими свойствами и в изменяющихся условиях резания (например, при обработке на станках с числовым программным управлением).

На фиг.1 представлены фотографии стружек, полученных при резании стали 40ХН при различных режимах резания.

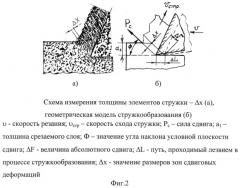

На фиг.2 показана схема измерения толщины элементов стружки (Δх), то есть пластически деформируемой зоны при образовании стружки.

На фиг.3 приведены графические зависимости изменения отношения толщины элементов стружки (Δх) к толщине срезаемого слоя (а) от изменения скорости резания и подачи.

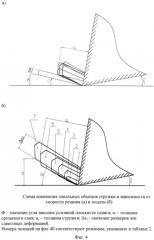

На фиг.4 показана схема изменения локальных объемов стружки при различных режимах резания в масштабе 100:1.

Поставленная задача достигается тем, что в предлагаемом способе выполняют пробные проходы в заданном диапазоне режимов резания, получают пробные стружки, измеряют Δх или шаг сдвиговых деформаций и определяют отношение толщины элементов стружки (Δх) к толщине срезаемого слоя (а), а за критерий оптимального значения режима резания принимают значение режима, при котором отношение толщины элемента стружки к толщине срезаемого слоя близко к единице, то есть Δx/a≈1.

В основу предлагаемого способа оценки обрабатываемости и определения оптимального значения режима резания положены выявленные в результате исследований закономерности высокоскоростной локализованной пластической деформации. Стружкообразование при резании пластичных материалов - процесс дискретного сдвига локальных объемов материала (фиг.1). Сдвиг при стружкообразовании (момент устойчивого нарушения сплошности материала) осуществляют в результате образования критической фрагментированной неоднородной структуры материала [2]. Неоднородность процесса фрагментации материала обусловлена неоднородностью рассеивания подводимой механической энергии. Как правило, при стружкообразовании преобладают механизмы ротационной пластичности и формирующаяся текстура стружки возникает путем поворотов (разворотов) локальных макрообъемов материала. Наши исследования показывают, что сдвиг и поворот локальных макрообъемов (элементов) энергетически «выгоднее» осуществляется при одинаковых размерах сторон этих элементов. Учитывая, что при стружкообразовании осуществляется деформация сдвига, а изменение элементарного объема осуществляется в двух направлениях, то изменение фрагментов стружки оцениваются толщиной элементов формирующийся стружки (Δх) и толщиной самой стружки (ас) (размеры берутся в сечении нормальному к главной режущей кромке). Толщина стружки (ас) зависит от исходного значения толщины срезаемого слоя (а). Поэтому для оценки деформационных процессов целесообразно использовать исходное значение фрагментов, то есть толщину срезаемого слоя (а). Таким образом, к существенным признакам, характеризующим изобретение, следует отнести измерение толщины элементов стружки, определение толщины срезаемого слоя, полученных в процессе предварительных опытов, и сравнение их между собой. В таблице 1 представлены данные, характеризующие изменение параметров стружек, таких как среднее значение размеров зон сдвиговых деформаций ΔХср, толщина срезаемого слоя, значение угла наклона условной плоскости сдвига Ф при различных скоростях резания и постоянной подаче. В таблице представлены данные характеристики при различных подачах и постоянной скорости.

| Таблица 1 | ||||

| Данные, характеризующие изменение параметров стружек при различных скоростях резания | ||||

| Режим резания | а, мм | ΔХср, мм | Толщ. стружки, мм | Ф, град |

| V=0,47 м/с, S=0,21 м/об | 0,148 | 0,067 | 0,640 | 13,356 |

| V=1,77 м/с,S=0,21 мм/об | 0,148 | 0,094 | 0,370 | 22,828 |

| V=1,88 м/с, S=0,21 мм/об | 0,148 | 0,193 | 0,310 | 26,941 |

| V=2,96 м/с, S=0,21 мм/об | 0,148 | 0,179 | 0,370 | 22,828 |

| V=3,77 м/с, 8=0,21 мм/об | 0,148 | 0,175 | 0,340 | 24,725 |

| V=4,71 м/с, S=0,21 мм/об | 0,148 | 0,155 | 0,350 | 24,061 |

| Таблица 2 | ||||

| Данные, характеризующие изменение параметров стружек при различных подачах | ||||

| Режим резания | а, мм | ΔХср, мм | Толщ. стружки, мм | Ф, град |

| 1. S=0,07 мм/об V-2,97 м/с | 0,049 | 0,015 | 0,125 | 22,538 |

| 2. S=0,11 мм/об V=2,97 м/с | 0,078 | 0,066 | 0,190 | 23,262 |

| 3. S=0,15 мм/обV-2,97 м/с | 0,106 | 0,134 | 0,230 | 26,012 |

| 4. S=0,21 мм/об V=2,97 м/с | 0,148 | 0,185 | 0,340 | 24,725 |

| 5. S=0,3 мм/об V=2,97 м/с | 0,212 | 0,234 | 0,460 | 26,012 |

| 6. S=0,43 мм/об V=2,97 м/с | 0,304 | 0,252 | 0,640 | 26,738 |

| 7. S=0,57 мм/об V=2,97 м/с | 0,403 | 0,268 | 0,750 | 29,907 |

Отличительным признаком, характеризующим изобретение, является установленная величина - отношение толщины элементов стружки к толщине срезаемого слоя в пределах 0,9÷1,1, то есть примерное равенство толщины срезаемого слоя (а) и толщины элементов стружки (Δx), образующихся в результате сдвиговых деформаций материала в процессе превращения припуска в стружку. Оптимальность данного критерия (Δx/а≈1) обусловлена совокупностью явлений, сопровождающих процесс высокоскоростной деформации, а именно: формирование критической фрагментированной структуры материала заготовки, в зоне стружкообразования, необходимых условий в зоне пластического контакта на передней поверхности лезвия, за счет нагрева и рассеивания тепла в системе стружкообразования, то есть созданием условий, обеспечивающих наименьшие затраты энергии для осуществления деформации и разрушения материала. По современным физическим представлениям [2] эта совокупность носит название «самоорганизации» процесса пластической деформации материала. Равенство размеров локальных объемов материала является признаком самоорганизации процесса.

Пример конкретного выполнения

Выполняются пробные проходы при токарной обработке заготовки из стали 40ХН.

Резец, оснащенный сменной многогранной пластиной (СМП) из твердого сплава Т14К8 с геометрическими параметрами φ=45°; φ1=45°; γ=+10°; α=10°; λ=+7° (пластина SNMM-190616).

Обработка выполнялась на следующих скоростях резания V=0,47; 1,77; 1,88; 2,96; 3,77; 4,71; 5,89 м/с. При изменении величины подачи 0,1 до 0,5 мм/об через каждые 0,1 мм/об. Рассчитывалась толщина срезаемого слоя (а).

После каждого прохода измерялись параметры стружек: значения Δх на инструментальном микроскопе; коэффициент утолщения стружки Ка. По полученным данным построены графики зависимости Δх/а=f(S, V).

Определение оптимальной скорости резания при выбранной величине подачи определяются по графику (фиг.3). Так, например, оптимальной скоростью резания будет значение V=4,8 м/с при S=0.21 мм/об. Для скорости резания V=2,97 м/с значение оптимальной подачи S=0,35 мм/об (в пределах погрешностей опыта).

Использование предлагаемого способа позволяет выбрать оптимальный режим механической обработки с учетом конкретных условий и параметров технологической системы (станок, инструмент, заготовка).

Фиг.1. Фотографии стружек, полученных при различных режимах резания Δх - значение размеров зон сдвиговых деформаций.

Фиг.2. Схема измерения толщины элементов стружки Δх (а), геометрическая модель стружкообразования (б):

υ - скорость резания; υстр - скорость схода стружки; Рс - сила сдвига; а1 - толщина срезаемого слоя; Ф - значение угла наклона условной плоскости сдвига; ΔF - величина абсолютного сдвига; ΔL - путь, проходимый лезвием в процессе стружкообразования; Δх - значение размеров зон сдвиговых деформаций.

Фиг.3. Графики изменения отношения Δх/а от скорости резания (а) и от подачи резания (б).

Фиг.4. Схема изменения локальных объемов стружки в зависимости от скорости резания (а) и подачи (б):

Ф - значение угла наклона условной плоскости сдвига; а1 - толщина срезаемого слоя; ас - толщина стружки; Δх; - значение размеров зон сдвиговых деформаций.

Номера позиций на фиг.4б соответствуют режимам, указанных в таблице 2.

Источники информации

1. А.С. 511144 МКН2 B23В 1/00. Способ определения оптимальной скорости резания. - БН №15 - 25.04.76.

2. Рыбин В.В. Большие пластические деформации и разрушение металлов. М.: Металлургия - 1986. - 224. с.

Способ определения оптимальных режимов резания стали, включающий выполнение пробных проходов в заданном диапазоне режимов резания, получение пробных стружек, по параметрам которых определяют значение оптимальных режимов резания, отличающийся тем, что в качестве параметра пробных стружек используют измеренную толщину элементов стружки, соответствующую толщине пластически деформированной зоны (Δx), определяют её отношение к толщине срезаемого слоя (а), а в качестве критерия оптимального режима резания принимают значение скорости резания или подачи, при которых отношение Δx/a находится в пределах 0,9-1.1.