Способ тарирования естественной термопары

Иллюстрации

Показать всеСпособ включает осуществление процесса резания с одновременной регистрацией величины термоЭДС, образующейся в результате взаимодействия материалов режущего инструмента и заготовки, определение значений температуры в зоне контакта и соотнесение ее со значением термоЭДС, изменение параметров режимов резания и повторное получение соотносящихся данных, по которым строят тарировочный график. Для повышения точности измерения температуры предварительно полируют боковую поверхность режущей части инструмента, освещают боковую полированную поверхность пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, непрерывно регистрируют с помощью видеосъемки изменения интерференционных картин, связанных с перемещениями боковой поверхности, выводят режущую часть инструмента из зоны резания, а значения температуры в зоне контакта определяют по изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к вспомогательной измерительной технике, служащей для наблюдения за режущими инструментами, а именно за температурным состоянием режущей части инструмента в процессе резания.

Известен способ тарирования естественной термопары для измерения температуры в зоне резания (а.с. СССР №1404185, В23В 25/06, опубл. 1988, Бюл.№23), который осуществляют в процессе обработки образца, состоящего из дисков. На торцевые поверхности дисков наносят термоиндикаторные краски, собирают диски в блок, производят точение, определяют значения термоЭДС и температуры в процессе резания заготовки инструментом, а по полученным данным строят тарировочный график.

В известном способе измерение температуры производится не в режущей части инструмента, а в обрабатываемом материале по одной конкретной известной температуре перехода (изменению цвета) для термоиндикаторной краски, при этом фиксируется только максимальная температура процесса. В связи с этим трудоемкость способа значительна, так как для каждого режима обработки требуется тщательный подбор марки термоиндикатора, чтобы определить достаточно точное значение температуры в поверхностном слое образца, который оказывается непосредственно в зоне резания.

Известен способ определения тарирования естественной термопары деталь-резец, выбранный в качестве прототипа (а.с. СССР №350590, В23В 25/06, опубл. 1972, Бюл.№27), заключающийся в том, что на станок устанавливают два одинаковых образца, которые обрабатывают двумя идентичными резцами, один из которых представляет собой естественную термопару деталь-резец, а другой выполняют разъемным в плоскости, перпендикулярной оси вращения детали, на плоскость разъема наносят пленку из легкоплавкого металла, по зонам оплавления которого в процессе резания судят о температуре резания, тарируя по ней термопару деталь-резец.

Известный способ также имеет значительную трудоемкость, так как для установления функции распределения температур в режущей части инструмента необходимо многократно повторять опыт для получения каждой точки тарировочного графика, а именно периодически снимать инструмент со станка, разбирать его и фиксировать под микроскопом зону оплавления. При этом погрешность измерения температуры в зоне резания значительная, так как для построения поля изотерм либо требуется менять режимы резания (что некорректно для получения определенной точки графика), либо каждый раз наносить новые слои легкоплавкого металла с другой температурой плавления.

Задачей настоящего изобретения является снижение трудоемкости и повышение точности тарирования естественной термопары.

Технический результат при решении поставленной задачи заключается в использовании высокоточного бесконтактного интерферометрического измерения поля температур в режущей части инструмента.

Указанный технический результат достигается следующим образом. Боковую поверхность материала режущей части инструмента предварительно полируют, освещают ее пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, непрерывно регистрируют с помощью видеосъемки изменения интерференционных картин, связанных с перемещениями боковой поверхности. Далее осуществляют процесс резания и выводят инструмент из зоны резания. В процессе резания также непрерывно регистрируют величину термоЭДС естественной термопары, образующейся в результате взаимодействия материалов инструмента и заготовки. По изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания определяют значения температур режущей части инструмента, которые соотносят со значениями термоЭДС. Изменяя параметры режимов резания (например, скорость резания), получают другие значения пар данных термоЭДС и температуры в зоне контакта, по которым строят тарировочный график. При построении тарировочного графика в качестве параметра температуры в зоне контакта используют значение максимальной температуры, полученной на контактирующих участках режущей части инструмента, либо значение средней температуры, которую определяют как отношение суммы интегралов функций распределения температур на передней и задней поверхностях режущей части инструмента к сумме длин контактирующих участков.

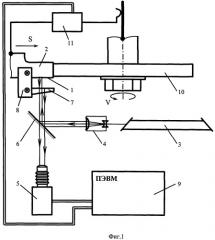

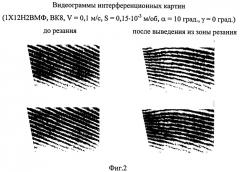

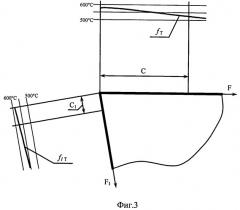

На фиг.1 изображена схема, поясняющая реализацию описываемого способа; на фиг.2 приведены видеограммы интерференционных картин соответственно до резания и после выведения режущей части инструмента из зоны резания; на фиг.3 - эпюры функций распределения температур Т на передней и задней поверхностях режущей части инструмента.

Способ осуществляется следующим образом. Боковую поверхность 1 материала режущей части инструмента 2 предварительно полируют. После установки инструмента 2 в резцедержателе станка освещают боковую поверхность 1 режущей части пучком когерентного монохроматического излучения от оптического квантового генератора (лазера) 3. Для увеличения диаметра пучка в соответствие с размерами режущей части, задействованной в зоне контакта, используется коллиматор 4. Интерференционную картину формируют в предметной плоскости видеокамеры 5 в результате взаимодействия отраженного и опорного пучков, получаемых с помощью интерферометра, например, включающего в себя полупрозрачное зеркало 6 и оптический клин 7. В данном случае оптический клин 7 жестко связан с исследуемым инструментом 2 через специальный держатель 8. Изображения интерференционных картин непрерывно регистрируют путем видеосъемки с помощью видеоконтрольного блока, состоящего из скоростной видеокамеры 5 и средства записи 9. Далее осуществляют процесс резания заготовки 10, например, в виде диска. В процессе резания с помощью измерительного прибора 11 (например, милливольтметра) и средства записи 9 регистрируют величину термоЭДС естественной термопары, образующейся в результате взаимодействия материалов инструмента 2 и заготовки 10. Выводят режущую часть инструмента 2 из зоны резания, а значение температуры в зоне контакта определяют по изменению интерференционных картин до резания и после выведения режущей части инструмента 2 из зоны резания (см. фиг.2) по формуле

где Т0 - начальная температура режущего клина до резания (Т0=20°С);

Тt - температура в интересующий момент времени в рассматриваемой точке режущего клина;

mt - разность порядков интерференционных полос в рассматриваемой точке контура режущего клина до резания и после выведения режущей части инструмента из зоны резания в интересующий момент времени;

λ - длина волны монохроматического когерентного излучения;

t - толщина режущего клина до его деформирования при температуре Т0;

α - коэффициент температурного расширения материала инструмента.

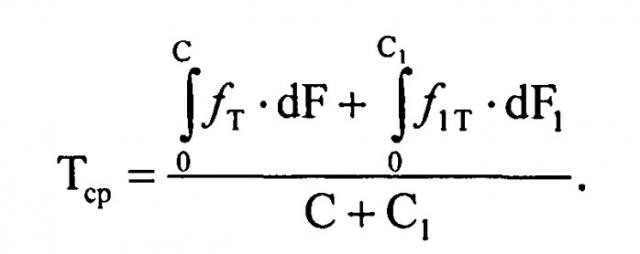

Значения температур режущей части инструмента 2 соотносят со значениями термоЭДС, зарегистрированными на средстве записи 9. Изменяя параметры режимов резания (например, скорость резания V), получают другие значения пар данных термоЭДС и температуры в зоне контакта, по которым строят тарировочный график. При построении тарировочного графика в качестве параметра температуры в зоне контакта может быть использовано значение максимальной температуры, которая отражает прочностное состояние инструментального материала и его износостойкость в отдельных точках зоны контакта, либо значение средней температуры. При этом значения средней температуры Тcp определяют как отношение суммы интегралов функций fT и f1T распределения температур (см. фиг.3) соответственно на передней поверхности вдоль оси F и на задней поверхности вдоль оси F1 режущей части инструмента 2 в пределах соответствующих длин контакта С и C1 к сумме этих длин контактирующих участков по формуле

Таким образом, описанный способ тарирования естественной термопары, благодаря высокоточному бесконтактному интерферометрическому измерению температур в режущей части инструмента, позволяет снизить трудоемкость и повысить точность тарирования.

1. Способ тарирования естественной термопары инструмент-заготовка, включающий осуществление процесса резания с одновременной регистрацией величины термоЭДС, образующейся в результате взаимодействия материалов режущего инструмента и заготовки, определение значений температуры в зоне контакта и соотнесение ее со значением термоЭДС, изменение параметров режимов резания и повторное получение соотносящихся данных, по которым строят тарировочный график, отличающийся тем, что предварительно полируют боковую поверхность режущей части инструмента, освещают боковую полированную поверхность пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, непрерывно регистрируют с помощью видеосъемки изменения интерференционных картин, связанных с перемещениями боковой поверхности, выводят режущую часть инструмента из зоны резания, а значения температуры в зоне контакта определяют по изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания.

2. Способ по п.1, отличающийся тем, что при построении тарировочного графика в качестве параметра температуры в зоне контакта используют значение максимальной температуры, полученной на контактирующих участках режущей части инструмента.

3. Способ по п.1, отличающийся тем, что при построении тарировочного графика в качестве параметра температуры в зоне контакта определяют значение средней температуры, которую определяют как отношение суммы интегралов функций распределения температур на передней и задней поверхностях режущей части инструмента в пределах длин контакта к сумме длин контактирующих участков.