Пневматический дисковый тормоз

Иллюстрации

Показать всеИзобретение относится к пневматическому дисковому тормозу. Пневматический дисковый тормоз содержит охватывающую тормозной диск скобу (1) тормозного механизма, накладки (2) тормозной колодки, выполненные с возможностью их прижатия с двух сторон к тормозному диску, одна из которых приводится в действие посредством тормозного рычага (5), выполненного с возможностью поворота вокруг оси эксцентрика зажимного устройства, к которому прилегает с торцевой стороны шток (6) тормоза, присоединенный с другой стороны к накладке (2) тормозной колодки со стороны зажима или к соединенной с ней направляющей пластине (9), два расположенных в одном направлении и на расстоянии нажимных штока (4), соответственно присоединенных к скобе (1) и к накладке (2) или к направляющей пластине (9), а также устройство самоусиления. Скоба (1) содержит гнезда (13, 15) подшипника в форме полусфер, внутри которых расположены подогнанные к ним элементы (14, 16) подшипника скольжения, посредством которых тормозной рычаг (5) и нажимной шток (4) опираются своей отвернутой от накладки (2) стороной на скобу (1). Шток (6) тормоза соединен с возможностью разъединения с накладкой (2) посредством защелкивающегося соединения. Технический результат: создание усовершенствованного дискового тормоза, который прост и более малозатратен в изготовлении и имеет увеличенную продолжительность эксплуатационной надежности. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к пневматическому дисковому тормозу согласно ограничительной части пункта 1 формулы изобретения.

Такой дисковый тормоз с возможностью пневматического приведения в действие известен, например, из документа ЕР 0553105 В1, а также из ЕР 1230491 В1. В известных технических решениях тормозной рычаг, выполненный на одном конце как эксцентрик, опирается на скобу тормозного механизма в качестве контропоры. Вследствие функционально обусловленного относительно большого угла поворота тормозного рычага появляются относительно высокие потери на трение опоры эксцентрика. Поэтому для их снижения используют полусферы подшипника качения, защищающие вокруг опору эксцентрика. Однако реализация таких опор качения возможна только со значительными затратами на их изготовление с соответственно высокими производственными расходами. Наряду с этим такая опора качения естественно является относительно подверженной повреждениям, что препятствует оптимальному сроку эксплуатации.

Поэтому в указанном документе ЕР 1230491 В1 предложено использовать для установки тормозного рычага на скобе тормозного механизма исключительно подшипники скольжения, отличающиеся наряду с низкими производственными расходами особенно большой прочностью. Однако коэффициенты трения используемых необслуживаемых подшипников скольжения во много раз выше величины сопротивления качению подшипников качения, что, естественно, влияет на выработку создаваемого цилиндром гидравлического тормозного привода тормозного усилия.

Поэтому для оптимизации пневматически приводимого в действие дискового тормоза в неопубликованном ранее документе DE 102008004806 предложено оснащать дисковый тормоз устройством самоусиления, имеющим коэффициент самоусиления, подобранный так, что тормоз самостоятельно выключается после торможений. Это мероприятие дает возможность сделать ход цилиндра гидравлического тормозного привода, посредством которого при помощи присоединенного толкателя можно приводить в действие тормозной рычаг, существенно короче, вследствие чего уменьшается угол поворота тормозного рычага и, как результат, уменьшается коэффициент трения поворотных опор. При этом к тормозному рычагу присоединен нажимной шток, передвигающийся при приведении в действие тормозного рычага в осевом направлении тормозного диска и прижимающий присоединенную со стороны зажима накладку тормозной колодки к тормозному диску.

Для опоры накладки тормозной колодки так же, как и для реализации устройства самоусиления, если смотреть в направлении окружности тормозного диска, с двух сторон штока тормоза соответственно расположены нажимные штоки, установленные с одной стороны на скобе тормозного механизма, а с другой стороны сообщающиеся с накладкой тормозной колодкой. В целом нажимные штоки служат при взаимодействии с подрегулировочным устройством для коррекции обусловленного износом зазора.

В уже известном документе ЕР 1230491 В1 для реализации опоры скольжения тормозного рычага на скобе тормозного механизма предусмотрены гнезда подшипника в форме полусфер, внутри которых находятся элементы подшипников в форме шариков, опирающиеся, с другой стороны, на тормозной рычаг. Для обработки гнезд подшипника следует выполнять скобу тормозного механизма из двух частей и свинчивать обе половины скобы дискового тормозного механизма после обработки.

Тем не менее, это винтовое соединение представляет собой потенциально уязвимое место, так как винты должны воспринимать усилия, воздействующие на скобу тормозного механизма. Выполнение сквозных и резьбовых отверстий так же, как и изготовление самих винтов, представляет собой фактор, неблагоприятно влияющий на производственные расходы, имеющий особое значение, в частности, когда речь идет о серийно изготавливаемых дисковых тормозах, используемых в больших количествах изделий.

Поэтому в основе изобретения лежит задача усовершенствовать дисковый тормоз известного вида, чтобы его можно было проще и более малозатратно изготавливать и увеличить продолжительность его эксплуатационной надежности.

Эта задача решается посредством дискового тормоза, охарактеризованного признаками пункта 1 формулы изобретения.

Это конструктивное выполнение позволяет выбирать размеры гнезд подшипника в форме полусфер настолько маленькими, что подходящий инструмент для обработки можно вводить в неразъемную скобу тормозного механизма. При этом инструменты для обработки, как правило шпиндели для обработки, следует вводить наискось к оси вращения тормозного диска. Для выдерживания соответствующего угла еще и в дополнительных пределах в целях точной обработки целесообразно выполнять тыльную сторону скобы тормозного механизма так, чтобы без потери прочности обеспечивать достаточный зазор для шпинделей для обработки.

Благодаря выполненным в форме полусфер гнездам подшипника, применяя подходящий инструмент, можно выбирать в значительной степени открытое угловое положение оси вращения шпинделя для обработки. Это особенно предпочтительно прежде всего тогда, когда невозможно концентрическое проведение шпинделя для обработки через тыльную сторону скобы тормозного механизма, так как иначе соответствующие отверстия недопустимо уменьшали бы ее прочность.

Устройство самоусиления, включающее направляющую пластину, на которой закреплена накладка тормозной колодки, так же, как и клиновая система, обуславливают увеличенный размер ниши тормоза по сравнению с дисковым тормозом без устройства самоусиления, что способствует введению инструмента для обработки вовнутрь скобы тормозного механизма.

Вместо вводимого наискось шпинделя для обработки обработку гнезд подшипника в форме полусфер можно осуществлять также головками угловой фрезы, так что возможна соосная обработка гнезд подшипника.

Хотя размер ниши скобы дискового тормозного механизма, как указано, увеличен благодаря применению устройства самоусиления, то весь конструктивный размер дискового тормоза уменьшен, если смотреть в направлении оси тормозного диска, теперь уже за счет уменьшенного хода цилиндра гидравлического тормозного привода, а также уменьшенного угла поворота тормозного рычага.

Согласно предпочтительному варианту выполнения изобретения нажимные штоки, шток тормоза, а также подрегулировочное устройство, включая устройство синхронизации для синхронного подрегулирования износа нажимных штоков с днищевым листом, закрывающим монтажный проем скобы тормозного механизм,а и с направляющей пластиной объединены в один конструктивный узел.

Нажимной шток так соединен с накладкой тормозной колодки, что имеется возможность для незначительных поворотных движений нажимного штока в соответствии с возникающими при приведении в действие тормозной системы смещениями периметра накладки тормозной колодки.

Необходимая при сервисном обслуживании простая разъединяемость соединения штока тормоза с накладкой тормозной колодки предпочтительно происходит посредством защелкивающегося соединения, например, в виде вмещаемого в паз штока тормоза пружинного кольца, полностью вытесняемого при больших растягивающих усилиях, необходимых для разъединения соединения при замене тормозных накладок, посредством кольцеобразного наклонного выступа в накладке тормозной колодки, поэтому оба элемента конструкции - шток тормоза/ накладка тормозной колодки разделяются.

Паз для приема пружинного кольца может быть предусмотрен вместо его размещения в нажимном шток, также в накладке тормозной колодки, в частности в несущей пластине накладки тормозной колодки, в то время как кольцеобразный наклонный выступ предусмотрен в соответствующем конструктивном элементе.

Необходимое для разъединения соединения оттягивающее усилие значительно больше, предпочтительно во много раз, усилия пружины возвратной пружины, для исключения нежелательного разделения соединения.

Другие предпочтительные варианты выполнения изобретения охарактеризованы признаками зависимых пунктов формулы изобретения.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

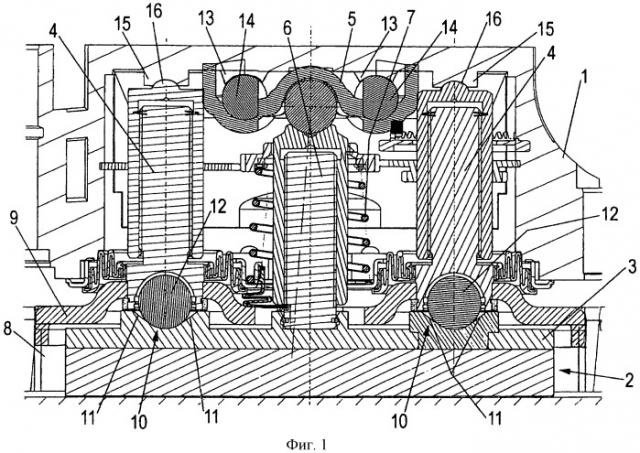

фиг.1 - фрагмент элемента соответствующего изобретению дискового тормоза на виде сверху;

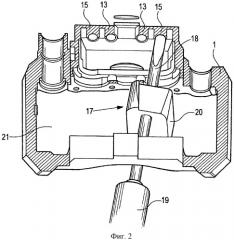

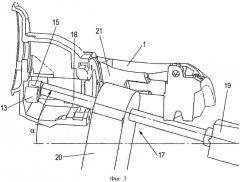

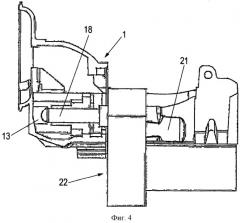

фиг.2-4 - разрез скобы тормозного механизма во время обработки согласно изобретению.

На фиг.1 показан дисковый тормоз с самоусилением с фиксированной на неподвижном кронштейне 8 тормоза скобой 1 тормозного механизма, накладкой 2 тормозной колодки со стороны зажима и со стороны срабатывания с возможностью их прижатия к тормозному диску. В примере выполнения представлена только накладка 2 тормозной колодки со стороны зажима.

Для зажима предусмотрено зажимное устройство с поворотным рычагом 5 и штоком 6 тормоза, посредством которого накладка 2 тормозной колодки может передвигаться в осевом направлении по отношению к оси вращения тормозного диска.

Кроме того, предусмотрено устройство самоусиления, имеющее разжимную опору 10 на подшипниках с соответствующим нажимным штоком 4, находящуюся в зацеплении с подрегулировочным устройством для обусловленного износом подрегулирования накладки 2 тормозной колодки.

Нажимные стержни 4 фиксированы своим обращенным к накладке 2 тормозной колодки конечным участком к направляющей пластине 9, которая может передвигаться в кронштейне 8 тормоза в направлении зажима.

Каждая разжимная опора 10 на подшипниках имеет вставленный со стороны торца в соответствующий нажимной шток 4 шарик 12 подшипника, находящийся внутри с другой стороны в углублении в форме полусферы накладки 2 тормозной колодки, боковая стенка которого выполнена в виде возвышающейся рампы 11.

При торможении, когда накладку 2 тормозной колодки прижимают посредством тормозного рычага 5 к тормозному диску, возникают окружные усилия, посредством которых накладка 2 тормозной колодки перемещается в направлении вращения тормозного диска с изменением расстояния до нажимного штока 4. При выключении тормоза накладка 2 тормозной колодки возвращается возвратной пружиной 7, так сказать, в разгруженное исходное положение, в котором шарик 12 подшипника находится, практически не функционируя, внутри углубления накладки тормозной колодки.

Тормозной рычаг 5 выполнен с возможностью поворота вокруг оси вращения эксцентрика по отношению к штоку 6 тормоза, которая образована двумя сферическими элементами 14 подшипника, находящимися с одной стороны внутри полусферы тормозного, рычага 5, а с другой стороны - в гнездах 13 подшипника в форме полусфер 13 скобы 1 дискового тормозного механизма.

Нажимные штоки 4, расположенные, если смотреть в направлении окружности тормозного диска, с двух сторон рядом со штоком 6 тормоза, установлены на своей отвернутой от накладки 2 тормозной колодки торцевой стороне в гнездах 15 подшипника в виде полусфер скобы 1 дискового тормозного механизма, причем на соответствующих торцевых сторонах нажимных штоков 4 приформован выполненный в виде шарового сегмента элемент 16 подшипника скольжения, находящийся внутри гнезда 15 подшипника. Вместо приформованного элемента 16 подшипника скольжения может быть предусмотрен также отдельный сферический элемент подшипника скольжения, расположенный теперь внутри соответствующим образом приформованного углубления нажимного штока 4, аналогично расположенному напротив шарику 12 подшипника на участке разжимной опоры 10 на подшипниках.

Гнезда 13, 15 подшипника, находящиеся на той же поверхности скобы 1 тормозного механизма, обозначаемого на этом участке, как головка скобы, установлены предпочтительно в изготовленных литьем выступах, если скоба 1 тормозного механизма выполнена в виде цельного элемента отливки.

Обработку соответственно в виде полусферы углубления гнезд 13, 15 подшипника, как это показано на фиг.2 и 3, можно осуществлять посредством инструмента 17 для обработки, имеющего шпиндель для обработки 18, направляемый снизу наискось через нишу 21 скобы тормозного механизма, с головкой в форме шарового сегмента, при помощи которой можно обрабатывать углубление в форме полусферы гнезд 13, 15 подшипника.

Шпиндель 18 для обработки приводят в движение посредством приводного механизма 19 и он поддерживается посредством элемента 20 управления, выступающего в нишу 21.

Если на фиг.2 показан вид сверху в разрезе на скобу тормозного механизма, то на фиг.3 показан вид сбоку в разрезе. Однако в обоих случаях шпиндель 18 для обработки 18 введен наискось, что позволяет выполнение в форме полусфер гнезд 13, 15 подшипника.

Другой вариант обработки показан на фиг.4. Здесь в качестве инструмента для обработки предусмотрен угловой привод 22, посредством которого шпиндель 18 для обработки можно ввести соосно. В этом случае угловой привод 22 можно вводить снизу через нишу 21 в скобу 1 тормозного механизма.

1. Пневматический дисковый тормоз, содержащий охватывающую тормозной диск скобу (1) тормозного механизма, накладки (2) тормозной колодки, выполненные с возможностью их прижатия с двух сторон к тормозному диску, одна из которых приводится в действие посредством тормозного рычага (5), выполненного с возможностью поворота вокруг оси эксцентрика зажимного устройства, к которому прилегает с торцевой стороны шток (6) тормоза, присоединенный с другой стороны к накладке (2) тормозной колодки со стороны зажима или к соединенной с ней направляющей пластине (9), два расположенных в одном направлении и на расстоянии нажимных штока (4), соответственно присоединенных к скобе (1) тормозного механизма и к накладке (2) тормозной колодки или к направляющей пластине (9), а также устройство самоусиления, отличающийся тем, что скоба (1) тормозного механизма содержит гнезда (13, 15) подшипника в форме полусфер, внутри которых расположены подогнанные к ним элементы (14, 16) подшипника скольжения, посредством которых тормозной рычаг (5) и нажимной шток (4) опираются своей отвернутой от накладки (2) тормозной колодки стороной на скобу (1) тормозного механизма, причем шток тормоза соединен с возможностью разъединения с накладкой тормозной колодки посредством защелкивающегося соединения.

2. Пневматический дисковый тормоз по п.1, отличающийся тем, что скоба (1) тормозного механизма выполнена цельной.

3. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что гнезда (13,15) подшипника выполнены в приформованных выступах.

4. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что в подшипнике выполнено четыре гнезда (13, 15), в частности два - для тормозного рычага (5) и соответственно по одному - для нажимных штоков (4).

5. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что относящиеся к тормозному рычагу (5) элементы (14) подшипника скольжения выполнены в виде опорных шариков.

6. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что элементы (16) подшипника скольжения нажимных штоков (4) выполнены посредством придания сферической формы соответствующей торцевой стороне соответствующего нажимного штока (4).

7. Пневматический дисковый тормоз по п.1 или 2, отличающийся тем, что каждый элемент (16) подшипника скольжения нажимного штока (4) выполнен из опорного шарика.