Пневматически управляемый дисковый тормозной механизм с управляющим ползуном

Иллюстрации

Показать всеИзобретения относятся к области машиностроения, в частности к дисковым тормозам. Дисковый тормозной механизм выполнен с возможностью пневматического управления и содержит суппорт, тормозной цилиндр и устройство самоусиления. Суппорт дискового тормозного механизма содержит расположенную со стороны зажима и расположенную со стороны противодействия тормозные накладки. Тормозной цилиндр выполнен с возможностью нагружения сжатым воздухом и используется в качестве генератора силы торможения, который предназначен для воздействия на зажимное устройство для зажима тормозной накладки. Зажимное устройство имеет вращающийся рычаг тормозного механизма. Тормозная накладка, расположенная со стороны зажима, выполнена с возможностью перемещения как в направлении параллельно оси вращения тормозного диска, так и параллельно поверхности трения тормозного диска. Устройство самоусиления имеет коэффициент самоусиления, который выбран таким образом, что тормозной механизм после торможений автоматически отпускается. Коэффициент самоусиления меньше или равен 2,2. Достигается повышение надежности автоматического отпуска и точное дозирование тормозного воздействия, простота и безотказность дискового тормозного механизма. 12 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к пневматически управляемому дисковому тормозному механизму в соответствии с ограничительной частью пункта 1 формулы изобретения.

Пневматически управляемые тормозные механизмы известны, к примеру, из DE 4032885 А1 или из WO 97/22814. Желательным является уменьшение занимаемой площади и снижение веса такого рода тормозных механизмов и, в частности, уменьшение площади, занимаемой относящимся к нему исполнительным элементом управления - цилиндром тормозного механизма. Тормозной механизм должен, однако, иметь эксплуатационные характеристики управляемого посредством сжатого воздуха тормозного механизма, такие как надежный автоматический отпуск и точное дозирование тормозного воздействия. Также должны оставаться неизменными простота и безотказность, а также низкие расходы на изготовление управляемого посредством сжатого воздуха дискового тормозного механизма.

Решение данной проблемы является задачей изобретения.

Поставленная задача решена посредством признаков пункта 1 формулы изобретения.

У барабанных тормозных механизмов использование самоусиления системно обусловлено. Управляемые посредством сжатого воздуха барабанные тормозные механизмы для тяжелых грузовых автомобилей имеют самоусиление, которое, однако, в зависимости от конструктивного исполнения используется с различной интенсивностью.

В управляемых посредством клинового разжима барабанных тормозных механизмах с двумя разжимными устройствами двухстороннего действия реализуется высокая степень самоусиления. Такого рода тормозные механизмы использовались в качестве управляемых посредством сжатого воздуха тормозных механизмах в тяжелых грузовых автомобилях, однако не нашли дальнейшего распространения, так как высокая степень самоусиления, наряду с ограниченной разбивкой на ступени, имела следствием неодинаковый эффект торможения, а также неодинаковые параметры износа.

Барабанные тормозные механизмы Simplex с управлением посредством кулачка S-образного профиля до введения барабанных тормозных механизмов с управлением посредством сжатого воздуха являлись практически единственным вариантом тормозного механизма тяжелых грузовых автомобилей. Особое преимущество такой конструкции барабанных тормозных механизмов состоит в том, что вследствие жесткого зажима посредством кулачка S-образного профиля воздействие самоусиления уменьшено и, прежде всего, износ нагружаемой и разгружаемой тормозных колодок внутри тормозного механизма становится более равномерным. Тем не менее, и в кулачках S-образной формы имеются сравнительно сильные различия в силах торможения, связанные с неодинаковым тормозным эффектом и не очень удобным режимом срабатывания тормозного механизма.

В Западной Европе барабанные тормозные механизмы с кулачками S-образного профиля были заменены управляемыми посредством сжатого воздуха дисковыми тормозными механизмами, причем их особое преимущество видится, в сущности, в том, что в них как раз отсутствует эффект самоусиления, сопровождающийся связанными с ним недостатками.

Принципиально по-другому обстоит дело с управляемыми посредством электродвигателя дисковыми тормозными механизмами, в которых за счет использования самоусиления интересна попытка снижения в противном случае очень высоких энергозатрат данного конструктивного типа тормозных механизмов. К тому же, управляемые посредством электромотора тормозные механизмы могут приводиться в действие с регулировкой по месту, вследствие чего воздействия самоусиления на режим работы тормозного механизма остаются более управляемыми (см., к примеру, DE 10156348, DE 10139913.8 или DE 102005030618.7 и DE 102006036279.9 или WO 2007/082658).

В управляемых посредством сжатого воздуха дисковых тормозных механизмах, базируясь на опытах с барабанными тормозными механизмами с самоусилением, как раз не стремились к использованию самоусиления, так как подача энергии для приведения в действие не является, в сущности, сколько-либо существенной проблемой. Изобретение уходит от этой тенденции, так как в будущих концепциях транспортных средств и концепциях оси необходимое для управляющих цилиндров конструктивное пространство представляет собой проблему. В частности, необходимый для реализации функции стояночного тормоза пружинный энергоаккумулятор существенно усложняет установку тормозного механизма. Решению данной проблемы способствует, в частности, дисковый тормозной механизм в соответствии с изобретением, при котором зажимное устройство, наряду с вращающимся рычагом, имеет в предпочтительном варианте устройство самоусиления, и расположенная со стороны зажима тормозная накладка может каждый раз смещаться как в направлении параллельно оси вращения тормозного диска, так и параллельно поверхности трения тормозного диска. В предпочтительном варианте выполнения устройство самоусиления подключено параллельно зажимному устройству.

Потребная мощность тормозного цилиндра за счет использования эффектов самоусиления снижается таким образом, что в результате имеет место и уменьшение конструктивного пространства. Тем не менее, предпочтительный рабочий режим тормозного механизма сохраняется, в частности, и тогда, когда тормозной механизм осуществлен в соответствии с признаками пункта 2 формулы изобретения. В соответствии с пунктами 2 и 3 формулы изобретения идея самоусиления в пневматически управляемом дисковом тормозном механизме особенно предпочтительным образом дополняется, так как уже при относительно небольших коэффициентах самоусиления возможно существенное уменьшение конструктивных габаритов тормозного цилиндра и пружинного энергоаккумулятора. Самоусиление выбирается при этом посредством соответствующих параметров угла клина или угла уклона таким образом, что и при максимально возможном коэффициенте трения тормозных накладок имеет место надежный автоматический отпуск тормозного механизма. По-другому, чем в управляемых посредством электромотора дисковых тормозных механизмах, двигатель для зажима тормозного механизма не должен, тем самым, использоваться и для отпуска тормозного механизма. Посредством такого варианта осуществления можно получить коэффициент самоусиления примерно равный 2.

Это поясняется более детально на основании примера.

При расчетном коэффициенте трения 0,375 возникающий в процессе работы коэффициент трения при допущении диапазона рассеивания +/- 20% может составлять от 0,3 до 0,45. На основании этих фрикционных свойств накладки может быть достигнут надежный восстанавливающий режим работы с еще достаточно мощными противодействующими усилиями для быстрого автоматического отпуска, если угол α клина или уклона выбирается таким образом, что tan(α) с учетом механических потерь соответствует величине еtа·µ=0,65 (eta=механический КПД, µ - коэффициент трения накладки).

При таком варианте выполнения вдвое уменьшается не только конструктивное пространство и энергопотребление рабочего тормозного цилиндра, но и энергия, необходимая для регулировки пружинного энергоаккумулятора при стояночном тормозе, так как при остановке транспортного средства на подъеме, вследствие действующего на уклоне приводного усилия, самоусиление действует и в случае стояночного тормоза.

В частности, при отказе от передачи высоких возвратных растягивающих усилий затраты на опору могут быть уменьшены. Возможна упрощенная концепция опоры с подшипниками качения в форме получаши, как у находящихся в настоящее время в серийном производстве дисковых тормозных механизмов конструктивного типа «Knorr-Bremse SN6 oder SN7» или со «скользящими опорами в форме шариков», как описано в WO 2007/082658.

Рациональным представляется присоединение нажимной пластины к управляющему плунжеру с возможностью обратного отведения. Тем самым усилие внутренней возвратной пружины используется для возврата в исходное положение тормозной накладки после процесса торможения, а также сохраняется предварительный натяг между телами качения и поверхностями уклона на усилительных плунжерах. Из-за всего лишь небольших необходимых усилий отведения, также возможно упрощенное и технологичное в монтаже решение в форме зафиксированного клипсой болта или шарика опоры.

Особыми преимуществами описанной концепции тормозного механизма являются:

- уменьшенный тормозной цилиндр и пружинный энергоаккумулятор,

- уменьшенные габариты компрессора и других компонентов воздухоподачи, вследствие уменьшенной потребности в сжатом воздухе со стороны тормозной установки,

- уменьшенная потребность в энергии со стороны системы воздухоподачи тормозной установки,

- отсутствие нарушений в технологии управления тормозной установкой: тормозной механизм ведет себя в процессе управления торможением как обычный управляемый посредством сжатого воздуха тормозной механизм,

- полностью укомплектованная тормозная система с использованием самоусиления.

Предпочтительными вариантами выполнения являются:

- конструкции тормозного механизма с расположенным посередине, управляемым тормозным цилиндром посредством рычага тормозного механизма, управляющим плунжером и с двумя параллельно расположенными усилительными плунжерами,

- направляющая пластина, которая передает окружное усилие от усилительных плунжеров непосредственно на закрепленный на оси конструктивный элемент тормозного механизма,

- выполненная с возможностью перекрестного поворота опора управляющего плунжера,

- выбор самоусиления таким образом, что становящееся в системе клина эффективным тангенциальное противодействующее усилие при максимально возможном коэффициенте трения тормозной накладки и с учетом механических потерь еще настолько сильно, что и в случае ABS-регулировки имеет место достаточно быстрый автоматический отпуск. Для определения максимально возможного коэффициента трения накладки в соответствии с изобретением в основу может быть положен диапазон рассеивания коэффициента трения +/- 20% от расчетного коэффициента трения.

По меньшей мере, необходимое тангенциальное противодействующее усилие определено с величиной примерно 10% от общего зажимного усилия тормозного механизма. Величина зависит от уровня сопротивления трению и от динамических масс. Эта величина кажется сначала небольшой, так как у обычного, управляемого посредством сжатого воздуха дискового тормозного механизма без самоусиления общее зажимное усилие тормозного механизма находится в распоряжении для быстрого отпуска. Анализ процесса отпуска показывает, однако, что время отпуска в значительной степени определяется посредством аэродинамического сопротивления при удалении воздуха из тормозного цилиндра. Так как в тормозном механизме с самоусилением следует продувать значительно меньший объем воздуха, то влияние уменьшенного противодействующего усилия компенсируется.

Передаточное отношение рычага тормозного механизма с учетом образующейся в результате самоусиления составляющей зажимного усилия примерно в 50%, а также возможных максимальных рабочих поверхностей тормозного или комбинированного тормозного цилиндра, выбирается таким образом, что длина хода, а тем самым, требуемая конструктивная длина цилиндра, минимизируются.

В качестве альтернативы возможны также варианты выполнения, при которых диаметр цилиндра должен быть уменьшен. Тогда передаточное отношение минимизируется, соответственно, другим способом.

В качестве предпочтительного варианта следует упомянуть также зафиксированную клипсой с возможностью обратного отведения шарнирную опору нажимной пластины.

При использовании пневматически управляемого дискового тормозного механизма с самоусилением также нет необходимости в дорогостоящей регулировке с целью получения на транспортном средстве, несмотря на предложенные при соответствующих коэффициентах самоусиления отклонения коэффициента трения, удовлетворительного режима торможения.

При указанном в пунктах 2 и 3 формулы изобретения коэффициенте самоусиления режим торможения тяжелого транспортного средства остается неожиданным и без электронной регулировки, или возможным лишь на базе имеющихся сегодня, как правило, на современных транспортных средствах с пневматически управляемыми тормозными механизмами, систем управления или регулировки, таких как ABS-система или EBS-система, и притом также без возможности поддержания отпуска дискового тормозного механизма посредством использования дополнительного элемента управления для зажима тормозного механизма.

Особо предпочтительным является при этом использование устройства управления рычага с вращающимся рычагом с осью вращения, ортогональной оси вращения дискового тормозного механизма также для зажима дискового тормозного механизма с самоусилением с пневматическим исполнительным элементом управления.

В предпочтительном варианте выполнения управляющий ползун установлен на вращающемся рычаге тормозного механизма и на нажимной пластине или на расположенной со стороны зажима тормозной накладке с - предпочтительно перекрещивающейся - осью вращения с возможностью осуществления поворотного движения, что делает концепцию управления вращающим рычагом пригодной и для дисковых тормозных механизмов с самоусилением.

Далее управляющий ползун с возможностью осуществления поворотного движения предпочтительно закреплен на вращающемся рычаге тормозного механизма и на нажимной пластине или на расположенной со стороны зажима тормозной накладке таким образом, что может передавать растягивающие и сжимающие усилия между тормозной накладкой и приводным механизмом (к примеру, электромотором с резьбовым приводным механизмом).

Понятие управляющего ползуна или управляющего плунжера не следует понимать в слишком узком значении. Оно включает, в частности, и изменяющиеся по длине конструктивные узлы из нескольких элементов.

В особо предпочтительном варианте выполнения управляющий ползун установлен и закреплен на оси вращения эксцентрика вращающегося рычага тормозного механизма и на нажимной пластине или на расположенной со стороны зажима тормозной накладке таким образом, что поворотные движения вращающегося рычага тормозного механизма, а также движения смещения по периферии тормозной накладки и, при определенных условиях, нажимной пластины могут компенсироваться посредством поворота в обоих, перпендикулярных друг другу, направлениях.

Тем самым, при небольшом требуемом конструктивном пространстве осуществляется как необходимое для достижения эффекта самоусиления перемещение по периферии нажимной пластины, так и уравновешивание опрокидывающего движения управляющего ползуна ввиду проведения его в эксцентрике вращающегося рычага тормозного механизма исключительно с возможностью осуществления поворотного движения.

В предпочтительном варианте выполнения узел управляющего ползуна на обоих установочных концах оснащен поворотными опорами, к примеру, скользящими сферическими опорами.

В дополнение, в соответствии с особо предпочтительным вариантом выполнения изобретения, обеспечивается также возможность введения регулировочного поворотного движения в выполненный с возможностью поворотного движения в двух направлениях управляющий ползун.

Для этого управляющий ползун выполнен, прежде всего, как аксиально изменяющийся по длине, в частности, телескопический конструктивный узел, который делает возможным изменение по длине плунжера тормозного механизма, для компенсации износа накладок и/или диска.

В предпочтительном варианте выполнения конструктивный узел управляющего ползуна состоит из управляющего ползуна и резьбового шпинделя, и через синхронизирующий привод соединен с регулировочным устройством.

В особо предпочтительном варианте выполнения узел управляющего ползуна, состоящий из управляющего ползуна и резьбового шпинделя для передачи регулировочного вращательного движения, конструктивно просто соединен с зубчатым колесом.

При этом конструкция зубчатого колеса в предпочтительном варианте такова, что при не приведенном в действие тормозном механизме, то есть в положении покоя управляющего ползуна, имеет место узкий зазор между колесом и следующими присоединенными зубчатыми колесами.

При приведенном в действие тормозном механизме зубчатые колеса посредством регулировочного движения управляющего ползуна выводятся, однако, из зацепления настолько, что становится возможным последующее поворотное движение управляющего ползуна.

Для шарнирных опор на оси вращения эксцентрика вращающегося рычага тормозного механизма, а также в месте присоединения нажимной пластины к управляющему ползуну, возможны также и альтернативные варианты выполнения.

В предпочтительном варианте выполнения стационарный конструктивный элемент устройства самоусиления, соединенный с регулировочным устройством, таким образом установлен с минимальным зазором параллельно оси вращения тормозного диска между направляющими поверхностями жестко закрепленного на оси конструктивного элемента тормозного механизма, что при торможениях возникающие окружные усилия непосредственно от этого стационарного конструктивного элемента устройства самоусиления опираются на жестко закрепленный на оси конструктивный элемент тормозного механизма.

Изобретение поясняется чертежами, на которых представлено следующее:

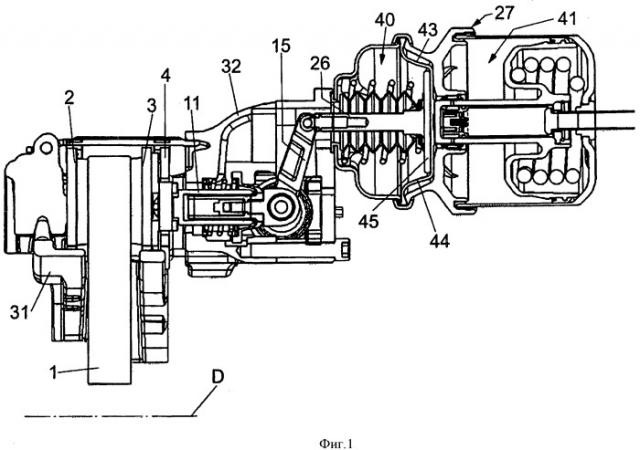

фиг.1 - первый разрез дискового тормозного механизма с выдвижным суппортом, с корпусом тормозного цилиндра;

фиг.2 - дисковый тормозной механизм по фиг.1 со схематично сравнимым изображением двух различных по габаритам, установленных на дисковый тормозной механизм тормозных цилиндров;

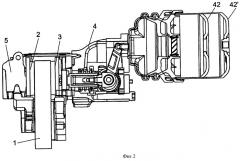

фиг.3 - перпендикулярный по отношению к разрезу по фиг.1 разрез дискового тормозного механизма по фиг.1;

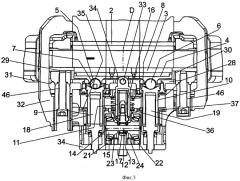

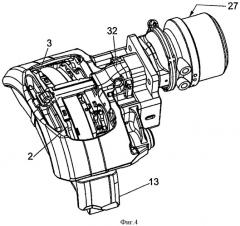

фиг.4 - вид в перспективе дискового тормозного механизма по фиг.1;

фиг.5 - фрагмент тормозного механизма для наглядного пояснения вариантов конструктивного выполнения тормозных механизмов в соответствии с фиг.1-4.

На фиг.1 показан дисковый тормозной механизм с выдвижным суппортом (с укороченной накладкой) с расположенными с обеих сторон тормозного диска 1 тормозными накладками 2 и 3.

Вариант выполнения в виде дискового тормозного механизма с выдвижным суппортом является возможной конструктивной формой. Варианты выполнения в виде дискового тормозного механизма с поворотным суппортом или в виде дискового тормозного механизма с неподвижным суппортом, или смешанные варианты конструктивных типов возможны, здесь, однако, не показаны.

Дисковый тормозной механизм с выдвижным суппортом имеет перекрывающий тормозной диск 1 в зоне периферийной кромки, цельный или в данном случае составной суппорт 32 дискового тормозного механизма (здесь с крышкой суппорта дискового тормозного механизма), который содержит зажимное приспособление. Суппорт 32 дискового тормозного механизма посредством направляющей 46 для смещения суппорта с возможностью смещения проведен по жестко закрепленному на оси щиту 31 тормозного механизма (фиг.3).

Тормозной цилиндр 27 в качестве двигателя, который установлен или сформирован на суппорте дискового тормозного механизма (фиг.1), через поршневой шток 26 воздействует на предпочтительно эксцентрично установленный в суппорте 32 дискового тормозного механизма вращающийся рычаг 15 тормозного механизма, который вследствие приведения в действие посредством тормозного цилиндра может поворачиваться вокруг оси вращения, ориентированной перпендикулярно схематично обозначенной оси вращения D тормозного диска.

Вращающийся рычаг 15 тормозного механизма посредством, по меньшей мере, одного плунжера 11 тормозного механизма воздействует далее непосредственно или через нажимную пластину на расположенную со стороны зажима тормозную накладку 3.

При этом плунжер 11 тормозного механизма и вращающийся рычаг 15 тормозного механизма, а также плунжер 11 тормозного механизма и нажимная пластина 4 шарнирно сочленены друг с другом таким образом, что плунжер 11 тормозного механизма при зажиме дискового тормозного механизма полностью или, по меньшей мере, в основном может следовать за движением тормозной накладки 3, расположенной со стороны зажима, в направлении периферии тормозного диска 1.

Зажимное приспособление рассчитано при этом таким образом, что на тормозную накладку 3 могут воздействовать сжимающие усилия.

Тормозная накладка 3, расположенная со стороны управления, помещена в нажимную пластину 4, которая также может быть выполнена как единое целое с тормозным цилиндром.

Нажимная пластина 4 выполнена с возможностью смещения параллельно поверхности трения тормозного диска и посредством установленных в ней тел качения, в данном случае шариков 5 и 6, находится в активном соединении с клиновидными уклонами 7 и 8 аксиально изменяющихся по длине нажимных плунжеров или регулировочных поршней 9 и 10, которые установлены под острым углом от 0° до 90° к поверхности трения тормозного диска. Уклоны 7, 8 могли бы быть также, или в дополнение также, выполнены в нажимной пластине 4. Шарики (или другие тела качения) были бы в этом случае проведены в сферических углублениях нажимного плунжера, которые, тем не менее, являлись бы частью устройства самоусиления в соответствии с пунктом 1 формулы изобретения.

С нажимной пластиной 4 - как уже упоминалось ранее - шарнирно сочленен управляющий ползун 11 для передачи действующих в направлении тормозного диска сжимающих и растягивающих усилий.

Это сочленение осуществляется в данном случае посредством болта 33 и с использованием головки 34 вилки.

Это сочлененное соединение при смещении по периферии нажимной пластины 4 делает возможным поворотное движение направляющего ползуна 11 вокруг центра 12 шарика (расположенного на оси вращения эксцентрика) сферической опоры 13.

Сферическая опора 13 на оси 14 эксцентрика вращающегося рычага 15 тормозного механизма для передачи приводных усилий установлена на управляющий ползун 11.

Управляющий ползун 11 свинчен с резьбовым ползуном 16, причем резьбовой ползун 16, в свою очередь, прочно соединен с корпусом 17 шарнирной опоры.

Управляющий ползун 11 образует с резьбовым ползуном 16, с целью регулировки износа, изменяющийся по длине ползун или регулировочный поршень.

Таким же образом, оба нажимных плунжера 9 и 10 свинчены с резьбовыми шпинделями 18 и 19, которые передают опорное усилие нажимных плунжеров 9, 10 на корпус тормозного механизма или на суппорт 32 тормозного механизма.

Резьбовые шпиндели 18, 19 соединены с резьбовым ползуном 16 посредством синхронизирующего привода. Благодаря этому, вращательное движение регулировочного привода всего лишь синхронно воздействует на оба нажимных плунжера 9 и 10, а также на управляющий ползун 11.

Вращающийся рычаг 15 тормозного механизма посредством двух подшипников 23, 24 качения, с малыми потерями на трение, установлен в два опорных кронштейна 21, 22.

Опорные кронштейны 21, 22 прочно соединены с корпусом, соответственно суппортом 32 тормозного механизма.

На плечо вращающегося рычага 15 тормозного механизма установлен или шарнирно присоединен к нему поршневой шток 26, предназначенный для передачи сжимающих/приводных усилий.

Нажимные плунжеры 9, 10 на своем обращенном к тормозному диску 1 конце установлены в направляющей пластине 28 или выполнены таким образом, что воздействующие на уклоны 7, 8 параллельно поверхности трения тормозного диска опорные усилия вводятся в направляющую пластину 28 и отводятся от нее, в зависимости от направления вращения тормозного диска, по направляющим поверхностям 29 или 30 на щит 31 тормозного механизма.

Управление нажимными плунжерами 9, 10 и управляющим ползуном 11 осуществляется на их обращенном к тормозному диску 1 конце лишь посредством направляющей пластины 28 и щита 31 тормозного механизма.

На суппорт 32 тормозного механизма и на привод 35, 36, 37 регулировочного устройства, а также на устройство смещения суппорта не воздействуют окружные усилия.

При этом нажимные плунжеры 9, 10 в предпочтительном варианте выполнения просто навинчены или напрессованы непосредственно на направляющую пластину 28.

Далее в качестве примера описывается процесс торможения с помощью дискового тормозного механизма:

При распознавании предполагаемого торможения, посредством приведения в действие тормозной педали и, тем самым, соединенного с тормозной педалью задающего устройства тормозного механизма, на тормозной цилиндр 27 подается сжатый воздух, так что поршневой шток 26 перемещается.

Вращающийся рычаг 15 тормозного механизма поворачивается при этом в своих подшипниках 23, 24 качения и перемещает, тем самым, и ось 14 эксцентрика, а тем самым, сферическую опору 13, в соответствии с передаточным отношением рычага, в направлении тормозного диска. Перемещение сферической опоры через управляющий ползун или по цепочке конструктивных элементов 12→13→17→16→11→33→34 передается на нажимную пластину 4.

Нажимная пластина 4 при этом сначала для преодоления воздушного люфта посредством тормозной накладки 3 под прямым углом к ее поверхности трения перемещается к тормозному диску 1. При соприкосновении тормозной накладки 3 с поверхностью трения тормозного диска 1 тормозная накладка 3 и соединенная с ней нажимная пластина 4 за счет возникающей силы трения увлекается тормозным диском 1 в направлении его вращения.

Шарики 5, 6 проводятся вдоль по уклонам 7, 8 и воздействуют при этом на нажимную пластину 4 дополнительно к ее движению по периферии в качестве устройства самоусиления, вызывая более интенсивное движение к тормозному диску 1.

Введенная со стороны управляющего ползуна 11 сила приложения усиливается при этом соответственно увеличенному разжиму суппорта 32 тормозного механизма. Вследствие смещения по периферии нажимной пластины 4 управляющий ползун 11 осуществляет поворотное движение вокруг сферической опоры 13 и болта 33.

Расположенная со стороны срабатывания тормозная накладка 2, как обычно происходит в тормозных механизмах с выдвижным суппортом, вследствие смещения суппорта тормозного механизма прилегает к тормозному диску 3. Здесь не должно быть предусмотрено никакого устройства самоусиления.

Тормозной цилиндр 27 выполнен в данном случае как комбинированный тормозной цилиндр, имеющий участок 40 рабочего торможения и участок 41 стояночного тормоза.

Фиг.2 поясняет на базе сравнения двух корпусов 42 и 42' тормозных цилиндров, что конструкция зажимного устройства 10 дискового тормозного механизма в форме с самоусилением делает возможным использованием тормозного цилиндра 42 меньшего габарита, чем это было бы возможно без исполнения с самоусилением (см. тормозной цилиндр 42').

Рабочий участок 40 тормозного цилиндра выполнен как мембранный цилиндр, имеющий выполненное с возможностью нагружения сжатым воздухом пространство 43, причем нагружение сжатым воздухом способствует тому, что посредством мембраны 44 и тарелки 45 осуществляется перемещение поршневого штока 26, воздействующего на конец эксцентрично установленного вращающегося рычага 15 зажимного устройства.

Далее, в дополнение, на основании фиг.5.более подробно разъясняется вариант выполнения пневматически управляемого дискового тормозного механизма с самоусилением.

В качестве условий равновесия в направлениях x и y следуют:

∑ F x = 0 = − F R + F L ⋅ sin ( α ± γ ) − Δ F ( I )

∑ F y = 0 = F N + F L ⋅ sin ( α ± γ ) − F S p ( I I )

При этом угол γ является углом трения в клиновидном уклоне (здесь в уклоне 7 или 8) и может быть выражен соотношением γarctan(µL) 1. В ависимости от направления перемещения тормозной накладки этот угол трения оказывает различное воздействие на действительный угол клина. При перемещении тормозной накладки в зажимном устройстве трение в клиновидном уклоне противодействует этому перемещению. Тем самым, действительный угол клина по сравнению с углом γ трения, увеличивается (способность противодействия клина увеличивается). В направлении отпуска это взаимодействие имеет обратный вектор, то есть действительный угол клина по сравнению с углом трения уменьшается (способность противодействия клина уменьшается).

Для зажимного устройства действительно, таким образом, следующее соотношение:

αeff=α+γ,

а в направлении отпуска

αeff=α-γ.

Из условия (I) равновесия следует:

F L + 1 sin ( α ± γ ) ⋅ ( μ ⋅ F N + Δ F ) ,

при подставлении в (II) имеем:

Δ F F N = tan ( α ± γ ) − μ − F S p F N ⋅ tan ( α ± γ ) ( I I I ) .

В процессе нормального торможения соотношение Δ F F N = 0 , так как исполнительный элемент управления (здесь не показан) полностью выравнивает разность усилий:

FN·(tan(α±γ)-µ).

Исполнительный элемент управления может быть выполнен таким образом, что может передавать усилия как в тангенциальном (x), так и в перпендикулярном (y) направлениях.

При ABS-торможении стоит вопрос максимально быстрого уменьшения зажимного усилия (FN) для предотвращения блокировки колеса. При рассмотрении тормозной накладки в чистом виде соотношение (III) может быть переписано следующим образом:

Δ F F N = tan ( α − γ ) − μ ( I V )

Усилие исполнительного элемента управления сначала не учитывается (то есть FSp=0).

Окончательное противодействующее усилие из клина должно быстро привести накладку в свободное положение, а также быстро преодолеть оставшееся усилие исполнительного элемента управления (сопротивление цилиндра при выпуске воздушного потока, КПД механики исполнительного элемента управления и инерцию). На основании прежнего опыта имеет место следующая взаимосвязь:

Δ F F N ≥ 0,1

1. Дисковый тормозной механизм, выполненный с возможностью пневматического управления, содержащий:суппорт (32) дискового тормозного механизма, по меньшей мере, с одной расположенной со стороны зажима и одной расположенной со стороны противодействия тормозной накладкой (2, 3) и с тормозным диском (1), а такжепо меньшей мере, один выполненный с возможностью нагружения сжатым воздухом тормозной цилиндр (27) в качестве генератора силы торможения, который предназначен для воздействия на зажимное устройство для зажима тормозной накладки, которое имеет вращающийся рычаг (15) тормозного механизма,причем, по меньшей мере, расположенная со стороны зажима тормозная накладка как в направлении параллельно оси вращения тормозного диска, так и параллельно поверхности трения тормозного диска, выполнена с возможностью перемещения,при этом предусмотрено устройство самоусиления, имеющее коэффициент самоусиления, который выбран таким образом, что тормозной механизм после торможений автоматически отпускается, отличающийся тем, что коэффициент самоусиления меньше или равен 2,2.

2. Тормозной механизм по п.1, отличающийся тем, что устройство самоусиления имеет коэффициент самоусиления, который выбран таким образом, что тормозной механизм и при максимально возможном коэффициенте трения после торможений автоматически отпускается.

3. Тормозной механизм по п.1, отличающийся тем, что коэффициент самоусиления меньше или равен 2,0.

4. Тормозной механизм по п.1 или 2, отличающийся тем, что вращающийся рычаг (15) тормозного механизма выполнен с возможностью воздействия непосредственно или через промежуточный конструктивный элемент, по меньшей мере, на один цельный или составной управляющий ползун (11), который непосредственно или через нажимную пластину (4) воздействует на расположенную со стороны зажима тормозную накладку.

5. Тормозной механизм по п.1 или 2, отличающийся тем, что устройство самоусиления подключено параллельно управляющему ползуну.

6. Тормозной механизм по п.1 или 2, отличающийся тем, что содержит, по меньшей мере, одно регулировочное приспособление (18, 9; 19,10) для регулировки износа накладок и/или диска.

7. Тормозной механизм по п.1 или 2, отличающийся тем, что управляющий ползун (11) с возможностью поворота установлен на вращающемся рычаге (15) тормозного механизма и на нажимной пластине (4) или на расположенной со стороны зажима тормозной накладке.

8. Тормозной механизм по п.1 или 2, отличающийся тем, что управляющий ползун (11) с возможностью поворота установлен на вращающемся рычаге (15) тормозного механизма и на нажимной пластине (4) или на расположенной со стороны зажима тормозной накладке с предпочтительно перекрещивающейся осью вращения.

9. Тормозной механизм по п.1 или 2, отличающийся тем, что управляющий ползун (11) установлен и закреплен на оси (Е) вращения эксцентрика вращающегося рычага (15) тормозного механизма и на нажимной пластине (4) или на расположенной со стороны зажима тормозной накладке (3) для выравнивания поворотных движений вращающегося рычага (15) тормозного механизма и движения смещения по периферии тормозной накладки (3) и, при известных условиях, нажимной пластины (4) посредством поворота в обоих перпендикулярных друг другу, направлениях.

10. Тормозной механизм по п 1 или 2, отличающийся тем, что управляющий ползун (11) на обоих своих установочных концах снабжен поворотным опорами, в частности скользящими сферическими опорами, причем передача усилия как на сторону вращающегося рычага тормозного механизма, так и на сторону нажимной пластины осуществляется через шарнирные болты, причем шарнирный болт вращающегося рычага тормозного механизма по отношению к шарнирному болту нажимной пластины (4) расположен с перекрещивающейся осью вращения.

11. Тормозной механизм по п.1 или 2, отличающийся тем, что управляющий ползун (10) выполнен аксиально изменяющимся по длине, в частности, в виде телескопического конструктивного узла для компенсации износа накладок и/или диска.

12. Тормозной механизм по п.1 или 2, отличающийся тем, что конструктивный узел управляющего ползуна для передачи регулировочного поворотного движения через синхронизирующий привод соединен с регулировочным приспособлением (9, 18 и 10, 19).

13. Тормозной механизм по п.1 или 2, отличающийся тем, что, по меньшей мере, одна вращающаяся опора на оси эксцентрика вращающегося рычага тормозного механизма выполнена в виде сферического подшипника с бочкообразными роликами.