Способ подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья заготовок и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к металлургии. Дозированное количество насыпного материала из бункера подают на площадки лотка, переходящие в приямки, представляющие собой открытые пеналы, разделенные продольными параллельными перегородками. Материал распределяют по лотку в зависимости от ширины рабочего сечения кристаллизатора и высыпают в кристаллизатор через створки на дне пеналов для защиты открытой поверхности металла. Подачу материала в кристаллизатор осуществляют через промежутки времени, зависящие от марки разливаемой стали и технологических параметров литья. Устройство содержит подающий и ограничивающий скребки, механизм возвратно-поступательного движения подающего и ограничивающего скребков по дну площадок лотка и пеналов для равномерного заполнения им пеналов и ограничения внутреннего объема пеналов. Устройство может содержать две системы подачи насыпного материала с общим бункером или с двумя независимыми бункерами. Изобретение позволяет повысить точность дозирования и равномерность распределения порошкообразных и гранулированных материалов по поверхности металла, оптимизировать теплоотвод от слитка к стенкам кристаллизатора, повысить качество заготовок. 3 н. и 24 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургии, а именно к непрерывной разливке стали.

В технологии непрерывной разливки стали, для улучшения условий формирования слитков, широко используется защита открытой поверхности металла в кристаллизаторе порошкообразными и гранулированными шлакообразующими смесями (ШОС), которые выполняют комплекс технологических функций: 1) защищают зеркало жидкого металла от контакта с атмосферой, предотвращая вторичное окисление металла атмосферным кислородом; 2) защищают зеркало жидкого металла от потерь тепла излучением (охлаждения) и предотвращают образование в нем твердой корочки; 3) создают гарнисаж между корочкой слитка и стенкой кристаллизатора, выполняют роль смазки, улучшают процесс скольжения твердой корочки вдоль поверхности кристаллизатора, уменьшают силу трения между слитком и стенками кристаллизатора за счет наличия жидкой прослойки шлака, и образуют за счет сгорания углерода восстановительную атмосферу над зеркалом металла в кристаллизаторе; 4) ассимилируют всплывающие из жидкого металла неметаллические включения; 5) оптимизируют уровень горизонтальной теплопередачи для разливаемой марки стали за счет повышения равномерности и регулирования теплоотвода от твердой корочки к стенкам кристаллизатора; 6) улучшают качество поверхности непрерывного литья.

Известен способ подачи ШОС в кристаллизатор машины непрерывного литья оператором вручную определенными порциями [1, 2].

Недостатком данного способа является то, что при таком режиме подачи в ходе разливки не обеспечивается стабильная, точная и равномерная подача ШОС по всей площади зеркала металла в кристаллизаторе.

Отклонения от оптимального режима подачи смеси могут привести к следующим последствиям: 1) при тонком слое нерасплавленной смеси нарушается режим теплоизоляции, что приводит к пониженному образованию гарнисажа, образованию большого шлакового «носика», возникновению локальных зон захолаживания стали в кристаллизаторе, вторичному окислению стали и т.п.; 2) избыточное введение ШОС в кристаллизатор приводит к поглощению части шлака сталью, деформации мениска, науглероживанию стали, неравномерному расплавлению смеси, что способствует образованию шлаковых поясов и углублению следов качания кристаллизатора, провоцированию прорывов; 3) неравномерная подача смеси в кристаллизатор способствует изменению режима теплоизоляции и неустойчивому процессу образованию жидкого шлака, переменному составу смеси за счет поглощения неметаллических включений, образованию неоднородного мениска, что приводит к колебаниям свойств ШОС, затекающей в зазор, прилипаниям твердой корочки стали и прорывам слитка по подвисаниям. Быстрый и равномерный рост корки формирующегося в кристаллизаторе непрерывного слитка является важным фактором обеспечения высокоскоростной непрерывной разливки и высокого качества слитков, а условия для этого создает равномерный по составу, одинаковой толщины по всему периметру кристаллизатора (без разрывов) шлаковый гарнисаж между оболочкой слитка и стенками кристаллизатора. В связи с этим оптимальная толщина слоя ШОС в кристаллизаторе имеет решающее значение для предотвращения образования поверхностных трещин в непрерывных слитках, что возможно обеспечить только путем равномерной в оптимальном количестве подачи ШОС на зеркало металла в кристаллизаторе. Спонтанная же присадка ШОС в кристаллизатор приводит к возникновению поверхностных дефектов непрерывного слитка. В связи с этим, а также с необходимостью сокращения численности обслуживающего персонала на разливочных площадках машин непрерывного литья, занятого непосредственно ручной подачей ШОС, неоднократно предпринимались попытки создания систем механизированной и автоматизированной подачи ШОС в кристаллизатор, обеспечивающих стабилизацию условий литья. Ввиду того, что ведущие производители ШОС полностью освоили производство гранулированных плавленых смесей, наиболее удобных в таких системах подачи, системы механизированной и автоматизированной подачи ШОС в кристаллизатор будут получать все большее распространение.

Известен гравитационный способ подачи ШОС в кристаллизатор, заключающийся в подаче смеси из бункера по системе трубопроводов, без движущегося рабочего органа [2].

Недостатком такого способа является то, что систему подачи смеси нельзя установить вблизи от кристаллизатора, так как расположение машины непрерывного литья и конструкция промежуточного ковша не обеспечивают необходимого вертикального пространства для определенного угла подачи ШОС, а жесткий трубопровод затрудняет работу обслуживающего персонала и создает риск возникновения опасных ситуаций.

Известен способ пневматической подачи ШОС в кристаллизатор, в котором смесь перемещается в него с помощью импульсов сжатого воздуха [2].

Недостатком данного способа является то, что подача воздухом хорошо работает не для всех составов ШОС. Некоторые из них раздуваются воздухом и расслаиваются, не попадают в кристаллизатор, запыляют и засоряют разливочную площадку, ухудшают санитарно-гигиенические условия труда обслуживающего персонала. Кроме того, для поддержания работоспособности таких систем подачи требуется интенсивное обслуживание.

Известны также механические способы подачи ШОС в кристаллизатор, обычно выполняющиеся конвейерами шнекового типа [2].

Такие способы позволяют регулировать расход смеси, но обычно для распределения смеси и обеспечения надлежащего покрытия в кристаллизаторе зеркала металла - подачи смеси в кристаллизатор в нескольких точках необходимо несколько таких питающих устройств или подвижных трубопроводов. Кроме того, такие системы для ограничения длины шнекового механизма устанавливают вблизи от кристаллизатора и часто монтируют на крышке над кристаллизатором. Доступ к кристаллизатору из-за таких питателей ухудшается.

Известен способ подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, включающий дозированную подачу материала на дно лотка, перемещение материала по лотку и высыпание его в кристаллизатор [3]. Данный способ по совокупности технических признаков и назначению является наиболее близким аналогом (прототипом) заявленного способа.

Недостатками данного способа, как и всех вышеперечисленных, являются недостаточная точность дозирования сыпучего материала, ограниченная площадь распределения сыпучего материала при его загрузке на какую-либо поверхность, неравномерность распределения сыпучего материала по толщине и периметру этой поверхности.

Задачей, на решение которой направлено предлагаемое изобретение, является механизация и автоматизация подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья и улучшение качества поверхности непрерывного литья.

Предлагаемое изобретение в части способа направлено на достижение технического результата, заключающегося в повышении точности дозирования и равномерности распределения порошкообразных и гранулированных материалов по открытой поверхности зеркала металла кристаллизатора, и тем самым стабильном расплавлении подаваемого материала, улучшении теплоизоляции слитка, оптимизации теплоотвода от слитка к стенкам кристаллизатора, улучшении условий смазки между коркой слитка и кристаллизатором, снижении сопротивления прохождению слитка через кристаллизатор, снижении числа прорывов расплавленного металла через корку слитка, повышении качества непрерывного литья и улучшении условий обслуживания персоналом оборудования в зоне разливки.

Технический результат в части способа достигается тем, что в способе подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, включающем дозированную подачу материала на дно лотка, перемещение материала по лотку и высыпание его в кристаллизатор, согласно изобретению, насыпной материал подают на площадки лотка, переходящие в открытые пеналы, причем площадки с пеналами разграничены от других площадок с пеналами перегородками, перемещают материал вдоль перегородок подающим элементом до ограничивающего элемента, который располагают на границе площадок с пеналами и устанавливают на дне пеналов, одновременным перемещением подающего и ограничивающего элементов равномерно заполняют материалом пеналы и через определенные промежутки времени высыпают материал в кристаллизатор через открытые створки на дне пеналов.

Кроме того, материал подают на площадки лотка, перемещают и высыпают в кристаллизатор через промежутки времени, зависящие от марки разливаемой стали, скорости вытягивания слитка, распределения температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилия вытягивания слитка, режима качания кристаллизатора, физико-химических свойств подаваемого материала.

Каждая группа марок стали имеет тенденцию к образованию типичных дефектов, стали разных классов имеют различную температуру разливки, обусловленную различной температурой ликвидус, различный коэффициент высокотемпературной усадки при охлаждении, от марки разливаемой стали зависит уровень величины силы трения между непрерывным слитком и кристаллизатором в функции от содержания углерода, кремния и марганца. Поэтому марка стали определяет необходимую скорость разливки (скорость вытягивания слитка), выбор необходимой ШОС (химический, ингредиентный и фракционный состав, вязкость), выбор необходимого режима качания кристаллизатора (формы кривой качания кристаллизатора, амплитуды и частоты качания, времени опережения движения кристаллизатором слитка).

Удельный расход ШОС в кг на м2 кристаллизатора, представляющий собой массу подаваемой смеси на единицу поверхности металла, является одним из контролируемых технологических параметров, характеризующих работу ШОС в кристаллизаторе и определяется по формуле:

Qs=7,6Q1/R,

где Q1 - расход ШОС в килограммах на тонну стали;

R - периметр поперечного сечения кристаллизатора в метрах;

7,6 - плотность стали в т/м3.

Удельный расход ШОС при разливке сортовой заготовки колеблется в пределах 0,07÷0,15 кг/м2, для блюмов - 0,15÷0,30 кг/м2, для круга - 0,20÷0,25 кг/м2, для слябов - 0,30÷0,60 кг/м2, а оптимальная толщина жидкого слоя смеси между поверхностью заготовки и стенкой кристаллизатора для сортовой заготовки равна 0,04÷0,05 мм, для круга - 0,08÷0,10 мм, для блюма - 0,08÷0,15 мм, а для сляба - 0,15÷0,23 мм.

Изменение технологических параметров разливки оказывает влияние на требуемые свойства и расход ШОС. Удельный расход ШОС связан с технологическими параметрами машины непрерывного литья (размерами кристаллизатора, скоростью разливки (скоростью вытягивания слитка), режимом качания кристаллизатора) и с физико-химическими свойствами ШОС. Из функциональной зависимости:

Q=0,02SR/( bVpd),

где Q - удельный расход смеси, кг/т;

a и b - геометрические размеры кристаллизатора;

Vp - скорость разливки;

d - толщина жидкой шлаковой прослойки на мениске металла;

SR - скорость спекания порошка

видно, что к значительному снижению расхода ШОС приводит повышение скорости разливки. Режимом качания кристаллизатора определяется объем формирующихся на поверхности слитка складок и расход ШОС. Для синусоидального закона качания кристаллизатора объем складок увеличивается с увеличением времени опережения кристаллизатором слитка, вследствие чего повышается удельный расход ШОС, увеличение частоты и уменьшение амплитуды качания кристаллизатора уменьшает глубину складки качания, расход смеси и увеличивает трение в кристаллизаторе, что требует уменьшения вязкости шлака. Применение новых несинусоидальных законов качания кристаллизатора увеличивает расход смеси и снижает усилие вытягивания слитка примерно на 30%. Уменьшение температуры плавления шлака повышает расход смеси и уменьшает усилие трения корочки слитка и кристаллизатора. Увеличение скорости вытягивания слитка уменьшает усилие вытягивания до определенного минимума (значение скорости, при которой наблюдается минимум усилия вытягивания слитка и само значение этого усилия зависит от частоты и амплитуды качания кристаллизатора, химического, ингредиентного и фракционного состава ШОС), а также удельный расход смеси, что требует увеличения вязкости шлака.

Известно устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, содержащее бункер с насыпным материалом и лоток [3]. Данное устройство является ближайшим аналогом (прототипом) заявляемого устройства (варианты 1 и 2).

Технический результат для заявляемого устройства такой же, как и для способа подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья.

Технический результат, в части устройства, достигается тем, что устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, содержащее бункер с насыпным материалом и лоток, согласно изобретению, снабжено распределителем насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора, установленным под бункером и прикрепленным к лотку, дно лотка выполнено с разделенными друг от друга продольными параллельными перегородками площадками, переходящими в приямки в виде открытых пеналов, дно которых выполнено со створками, при этом лоток снабжен подающим элементом, установленным на площадках лотка, ограничивающим элементом, установленным на дне пеналов на границе площадок и пеналов лотка, механизмом возвратно-поступательного перемещения подающего и ограничивающего элементов для равномерного заполнения насыпным материалом пеналов, механизмом открывания створок пеналов (вариант 1).

Кроме того, подающий элемент совместно с ограничивающим элементом, установленным в пеналах на границе с площадками лотка, образует емкость для сыпучего материала, которая при одновременном перемещении подающего и ограничивающего элементов по пеналам равномерно заполняет пеналы до места, зависящего от толщины рабочего сечения кристаллизатора.

Кроме того, подающий и ограничивающий элементы могут передвигаться независимо друг от друга.

С целью удобства обслуживания целесообразно выполнить устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья перемещаемым на колесах.

Распределитель насыпного материала по лотку в зависимости от ширины рабочего сечения кристаллизатора может быть выполнен со щитками, поворачивающимися вокруг своей оси вручную или с помощью механизма. При горизонтальном положении щитков перекрываются необходимые выпускные отверстия для истечения насыпного материала из бункера, а при повороте на определенный угол соответствующие щитки производят выпуск насыпного материала из бункера на площадки лотка, находящиеся под ними.

Кроме того, на боковых сторонах лотка выполнены направляющие для возвратно-поступательного перемещения подающего и ограничивающего элементов по лотку.

Кроме того, направляющие выполнены вверху боковых сторон лотка, а подающий и ограничивающий элементы в верхней части снабжены роликовыми парами для возвратно-поступательного перемещения по этим направляющим.

Для устранения пыления материалов на рабочей площадке машины непрерывного литья и улучшения условий труда обслуживающего персонала целесообразно лоток сверху накрывать крышкой.

Кроме того, механизм возвратно-поступательного перемещения подающего и ограничивающего элементов и механизм открывания створок для высыпания материала в кристаллизатор снабжены реле времени.

Кроме того, механизм возвратно-поступательного перемещения подающего и ограничивающего элементов снабжен электроприводом или пневмоприводом или гидроприводом.

Кроме того, механизм открывания створок для высыпания материала в кристаллизатор снабжен электроприводом или пневмоприводом.

Целесообразно, для улучшения распределения насыпного материала по площадкам лотка, выполнять перегородки, имеющие в поперечном сечении форму призмы.

Кроме того, лоток выполнен с двойными стенками и имеет между ними прокладку или заполнитель из огнеупорного материала.

Кроме того, лоток выполнен из жаропрочного и/или тугоплавкого материала.

Кроме того, механизм возвратно-поступательного перемещения подающего и ограничивающего элементов, механизм открывания створок снабжены системой автоматического управления расходом подаваемого в кристаллизатор насыпного материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала.

Во втором варианте выполнения устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, содержащее бункер с насыпным материалом и лоток, согласно изобретению, содержит тележку, на которой смонтированы по разные стороны от выпускного канала промежуточного ковша две системы, каждая из которых содержит лоток, распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора, прикрепленный к лотку, дно лотка выполнено с разделенными друг от друга продольными параллельными перегородками площадками, переходящими в приямки в виде открытых пеналов, дно которых выполнено со створками, лоток снабжен подающим элементом, установленным на площадках лотка, ограничивающим элементом, установленным на дне пеналов на границах площадок и пеналов лотка, механизмом возвратно-поступательного перемещения подающего и ограничивающего элементов для равномерного заполнения насыпным материалом пеналов, и механизмом открывания створок пеналов, при этом устройство содержит бункер с насыпным материалом, общий для двух систем, или два независимых бункера, а распределитель насыпного материала установлен под бункером.

Кроме того, подающие и ограничивающие элементы могут передвигаться независимо друг от друга.

Кроме того, распределители насыпного материала по лотку в зависимости от ширины рабочего сечения кристаллизатора выполнены со щитками, поворачивающимися вокруг своей оси вручную или с помощью механизма.

Кроме того, на боковых сторонах лотков выполнены направляющие для возвратно-поступательного перемещения подающих и ограничивающих элементов по лоткам.

Кроме того, направляющие выполнены вверху боковых сторон лотков, а подающие и ограничивающие элементы в верхней части снабжены роликовыми парами для возвратно-поступательного перемещения по этим направляющим.

Кроме того, лотки сверху накрыты крышками.

Кроме того, механизмы возвратно-поступательного перемещения подающих и ограничивающих элементов и механизмы открывания створок для высыпания материала в кристаллизатор снабжены реле времени.

Кроме того, механизмы возвратно-поступательного перемещения подающих и ограничивающих элементов снабжены электроприводом или пневмоприводом или гидроприводом.

Кроме того, механизмы открывания створок для высыпания материала в кристаллизатор снабжены электроприводом или пневмоприводом.

Кроме того, механизмы возвратно-поступательного перемещения подающего и ограничивающего элементов, механизмы открывания створок снабжены системой автоматического управления расходом подаваемого в кристаллизатор материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала.

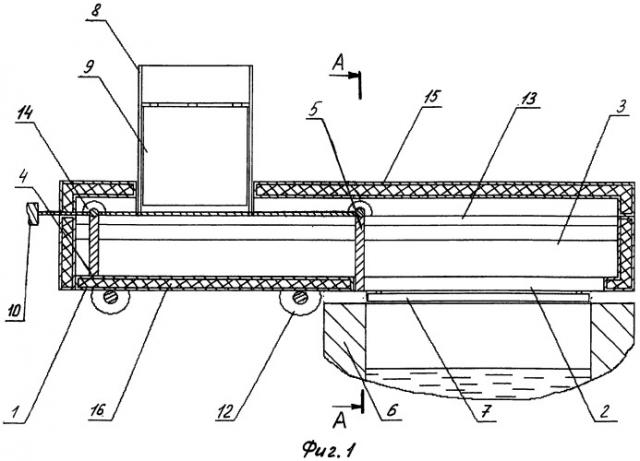

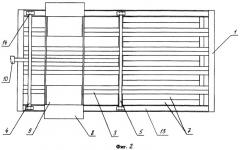

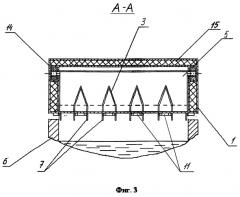

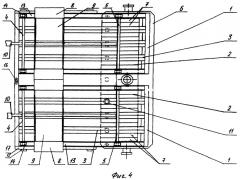

На фиг.1-4 показано устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, где позициями обозначены: 1 - лоток; 2 - пеналы; 3 - перегородки; 4 - подающий элемент; 5 - ограничивающий элемент; 6 - кристаллизатор; 7 - створки; 8 - бункер с насыпным материалом; 9 - распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора; 10 - механизм возвратно-поступательного перемещения подающего и ограничивающего элементов для равномерного заполнения насыпным материалом пеналов; 11 - механизм открывания створок пеналов; 12 - колеса; 13 - направляющие для возвратно-поступательного перемещения подающего и ограничивающего элементов; 14 - роликовые пары; 15 - крышка; 16 - прокладка (заполнитель) из огнеупорного материала; 17 - тележка. На фиг.1-3 показано устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 1). На фиг.2 крышка (поз.15) не показана, а створки (поз.7) изображены закрытыми. На фиг.4 показан вид сверху устройства для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 2).

Способ подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья осуществляют следующим образом.

Подают насыпной материал дозировано на площадки лотка 1, переходящие в открытые пеналы 2. Площадки лотка 1 с пеналами 2 разграничены от других площадок с пеналами 2 перегородками 3. Вдоль перегородок 3 материал перемещают подающим элементом 4 до ограничивающего элемента 5, который располагают на границе площадок с пеналами 2 и устанавливают на дне пеналов 2. Затем одновременным перемещением подающего 4 и ограничивающего 5 элементов равномерно заполняют материалом пеналы 2 и через определенные промежутки времени высыпают материал в кристаллизатор 6 через открытые створки 7 на дне пеналов 2.

Материал подают на площадки лотка 1, перемещают и высыпают в кристаллизатор 6 через промежутки времени, зависящие от марки разливаемой стали, скорости вытягивания слитка, распределения температуры по поверхности кристаллизатора 6 в динамике в режиме текущего времени, усилия вытягивания слитка, режима качания кристаллизатора 6, физико-химических свойств подаваемого материала.

Устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 1) содержит бункер с насыпным материалом 8 и лоток 1. Распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора 9 установлен под бункером 8 и прикреплен к лотку 1. Дно лотка 1 выполнено с разделенными друг от друга продольными параллельными перегородками 3 площадками, переходящими в приямки в виде открытых пеналов 2. Дно пеналов 2 выполнено со створками 7. Лоток 1 снабжен подающим элементом 4, установленным на площадках лотка 1, ограничивающим элементом 5, установленным на дне пеналов 2 на границе площадок и пеналов 2 лотка 1, механизмом возвратно-поступательного перемещения подающего и ограничивающего элементов для равномерного заполнения насыпным материалом пеналов 10, механизмом открывания створок пеналов 11. Подающий элемент 4 совместно с ограничивающим элементом 5, установленным в пеналах 2 на границе с площадками лотка 1, образует емкость для сыпучего материала, которая при одновременном перемещении подающего 4 и ограничивающего 5 элементов по пеналам 2 равномерно заполняет пеналы 2 до места, зависящего от толщины рабочего сечения кристаллизатора 6. Подающий 4 и огранивающий 5 элементы могут передвигаться независимо друг от друга. Устройство может быть выполнено перемещаемым на колесах 12. Распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора 9 может быть выполнен со щитками, поворачивающимися вокруг своей оси вручную или с помощью механизма. При горизонтальном положении щитков перекрываются необходимые выпускные отверстия для истечения насыпного материала из бункера 8, а при повороте на определенный угол соответствующие щитки производят выпуск насыпного материала из бункера 8 на площадки лотка 1, находящиеся под ними. На боковых сторонах лотка 1 могут быть выполнены направляющие для возвратно-поступательного перемещения подающего и ограничивающего элементов 13 по лотку 1. Направляющие 13 могут быть выполнены вверху боковых сторон лотка 1, а подающий 4 и ограничивающий 5 элементы в верхней части снабжены роликовыми парами 14 для возвратно-поступательного перемещения по этим направляющим. Для устранения пыления материалов на рабочей площадке машины непрерывного литья и улучшения условий труда обслуживающего персонала лоток 1 сверху накрывают крышкой 15. Механизм возвратно-поступательного перемещения подающего и ограничивающего элементов 10 и механизм открывания створок 11 для высыпания материала в кристаллизатор 6 могут быть снабжены реле времени. Механизм возвратно-поступательного перемещения подающего и ограничивающего элементов 10 может быть снабжен электроприводом или пневмоприводом или гидроприводом. Механизм открывания створок 11 для высыпания материала в кристаллизатор 6 может быть снабжен электроприводом или пневмоприводом. Перегородки 3 могут иметь в поперечном сечении форму призмы. Лоток 1 может быть выполнен с двойными стенками и иметь между ними прокладку (заполнитель) из огнеупорного материала 16. Лоток 1 может быть выполнен из жаропрочного или тугоплавкого материала. Механизм возвратно-поступательного движения подающего и ограничивающего элементов 10, механизм открывания створок 11 для высыпания материала в кристаллизатор 6 могут быть снабжены системой автоматического управления расходом подаваемого в кристаллизатор 6 материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала.

Устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 1) работает следующим образом.

Насыпной материал загружают в бункер 8, откуда он подается дозированно через распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора 9 на площадки лотка 1 между подающим 4 и ограничивающим 5 элементами для перемещения насыпного материала. Подающий элемент 4 при этом установлен на площадках лотка 1, а ограничивающий элемент 5 находится на дне пеналов 2 на границе площадок и пеналов 2 лотка 1. Далее с помощью механизма возвратно-поступательного перемещения подающего и ограничивающего элементов 10 подающий элемент 4 перемещает вдоль перегородок 3 материал до ограничивающего элемента 5. После того, как между подающим 4 и ограничивающим 5 элементами соберется плотная масса сыпучего материала, они совместно перемещаются до концов пеналов 2, равномерно заполняя пеналы 2 материалом. Ограничивающий элемент 5 останавливается в местах пеналов 2, под которыми заканчивается размер рабочего сечения кристаллизатора 6. Далее с помощью механизма открывания створок пеналов 11 открываются створки 7, расположенные на дне пеналов 2 и материал высыпается в кристаллизатор 6. Подающий 4 и ограничивающий 5 элементы возвращаются в исходное положение.

Если в устройстве механизм возвратно-поступательного перемещения подающего и ограничивающего элементов 10 для перемещения материала и равномерного заполнения пеналов материалом, механизм открывания створок пеналов 11 для высыпания материала в кристаллизатор 6 снабжены системой автоматического управления расходом (системой автоматического регулирования расхода) подаваемого в кристаллизатор 6 материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала, то регулирование производительности подачи материала (расхода материала) может производиться за счет изменения цикличности (частоты) подач порций материала, например в автоматическом режиме от реле времени, а в ручном от пусковой кнопки.

Устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 2) содержит тележку 17, на которой смонтированы по разные стороны от выпускного канала промежуточного ковша две системы Каждая система содержит лоток 1, распределитель насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора 9, прикрепленный к лотку 1. Дно лотка 1 выполнено с разделенными друг от друга продольными параллельными перегородками 3 площадками, переходящими в приямки в виде открытых пеналов 2. Дно пеналов 2 выполнено со створками 7. Лоток 1 снабжен подающим элементом 4, установленным на площадках лотка 1, ограничивающим элементом 5, установленным на дне пеналов 2 на границе площадок и пеналов 2 лотка 1, механизмом возвратно-поступательного перемещения подающего и ограничивающего элементов 10 для равномерного заполнения насыпным материалом пеналов 2 и механизмом открывания створок пеналов 11. При этом устройство содержит бункер с насыпным материалом 8, общий для двух систем, или два независимых бункера. А распределитель насыпного материала 9 установлен под бункером 8. Подающие 4 и ограничивающие 5 элементы могут передвигаться независимо друг от друга. Распределители насыпного материала по лотку в зависимости от ширины рабочего сечения кристаллизатора 9 могут быть выполнены со щитками, поворачивающимися вокруг своей оси вручную или с помощью механизма. При горизонтальном положении щитков перекрываются необходимые выпускные отверстия для истечения насыпного материала из бункера 8, а при повороте на определенный угол соответствующие щитки производят выпуск насыпного материала из бункера 8 на площадки лотка 1, находящиеся под ними. На боковых сторонах лотков 1 могут быть выполнены направляющие для возвратно-поступательного перемещения подающих и ограничивающих элементов по лоткам 13. Направляющие 13 могут быть выполнены вверху боковых сторон лотков 1, а подающие 4 и ограничивающие 5 элементы в верхней части снабжены роликовыми парами 14 для возвратно-поступательного перемещения по этим направляющим 13. Лотки 1 сверху могут быть накрыты крышками 15. Механизмы возвратно-поступательного перемещения подающих и ограничивающих элементов 10 и механизмы открывания створок 11 для высыпания материала в кристаллизатор 6 могут быть снабжены реле времени. Механизмы возвратно-поступательного перемещения подающих и ограничивающих элементов 10 могут быть снабжены электроприводом или пневмоприводом или гидроприводом. Механизмы открывания створок 11 для высыпания материала в кристаллизатор 6 могут быть снабжены электроприводом или пневмоприводом. Механизмы возвратно-поступательного перемещения подающего и ограничивающего элементов 10, механизмы открывания створок 11 могут быть снабжены системой автоматического управления расходом подаваемого в кристаллизатор 6 материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала.

Устройство для подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья (вариант 2) работает следующим образом.

Насыпной материал загружают в бункер 8 (либо в два независимых бункера), откуда он подается дозированно через распределители насыпного материала по лотку в соответствии с шириной рабочего сечения кристаллизатора 9 на площадки лотков 1 между подающими 4 и ограничивающими 5 элементами. Подающие элементы 4 при этом установлены на площадках лотков 1, а ограничивающие элементы 5 находятся на дне пеналов 2 на границе площадок и пеналов 2 лотков 1. Далее с помощью механизмов возвратно-поступательного перемещения подающего и ограничивающего элементов 10 подающие элементы 4 перемещают вдоль перегородок 3 материал до ограничивающих элементов 5. После того, как между подающими 4 и ограничивающими 5 элементами соберется плотная масса сыпучего материала, они совместно перемещаются до концов пеналов 2, равномерно заполняя пеналы 2 материалом. Ограничивающие элементы 5 останавливаются в местах пеналов 2, под которыми заканчивается размер рабочего сечения кристаллизатора 6. Далее с помощью механизмов открывания створок пеналов 11 открываются створки, расположенные на дне пеналов 2 и материал высыпается в кристаллизатор 6. Затем подающие 4 и ограничивающие 5 элементы возвращаются в исходное положение.

Если в устройстве механизмы возвратно-поступательного перемещения подающего и ограничивающего элементов 10 для перемещения материала и равномерного заполнения пеналов материалом, механизмы открывания створок пеналов 11 для высыпания материала в кристаллизатор 6 снабжены системой автоматического управления расходом (системой автоматического регулирования расхода) подаваемого в кристаллизатор 6 материала, на которую подаются от автоматизированной системы управления технологическим процессом машины непрерывного литья данные о марке разливаемой стали, скорости вытягивания слитка, распределении температуры по поверхности кристаллизатора в динамике в режиме текущего времени, усилии вытягивания слитка, режиме качания кристаллизатора, физико-химических свойствах подаваемого материала, то регулирование производительности подачи материала (расхода материала) может производиться за счет изменения цикличности (частоты) подач порций материала, например в автоматическом режиме от реле времени, а в ручном от пусковой кнопки.

Предлагаемое изобретение позволяет повысить точность дозирования и равномерность распределения порошкообразных и гранулированных материалов по открытой поверхности зеркала металла любой площади кристаллизатора машины непрерывного литья по толщине и периметру, и тем самым, получить стабильное расплавление подаваемого материала, улучшить теплоизоляцию слитка, оптимизировать теплоотвод от слитка к стенкам кристаллизатора, улучшить условия смазки между формирующейся коркой слитка и кристаллизатором, снизить сопротивление прохождению слитка через кристаллизатор, снизить число прорывов расплавленного металла через корку слитка, повысить качество непрерывного слитка и улучшить условия обслуживания персоналом оборудования в зоне разливки.

Библиографический список

1. Лейтес А.В. Защита стали в процессе непрерывной разливки. - М.: Металлургия, 1984, С.16-17.

2. Лякишев Н.П., Шалимов А.Г. Развитие технологии непрерывной разливки стали. - М.: ЭЛИЗ, 2002, С.45-47.

3. Авторское свидетельство СССР SU 1764790 A1, B22D 11/10, опубл. 30.09.1992. Бюл. №36.

1. Способ подачи порошкообразных и гранулированных материалов в кристаллизатор машины непрерывного литья, включающий дозированную подачу материала на дно лотка, перемещение материала по лотку и высыпание его в кристаллизатор, отличающийся тем, что насыпной материал подают на площадки лотка, переходящие в открытые пеналы, причем площадки с пеналами разграничены от других площадок с пеналами перегородками, перемещают материал вдоль перегородок подающим элементом до ограничивающего элемента, который располагают на границе площадок с пеналами и устанавлива