Подвижное соединение фланцев металлических труб

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано в гидротранспорте, теплоснабжении и газоснабжении.

Техническим результатом заявляемого изобретения является повышение надежности работы подвижного соединения фланцев металлических труб, упрощение конструкции и снижение расхода материалов.

Технический результат достигается тем, что по тору оболочки куполообразные углубления выполнены переменной глубины и разного диаметра в сторону увеличения от минимального диаметра тора до его максимального диаметра. При этом глубина куполообразных углублений составляет от 0,3 до 1 внутреннего радиуса куполообразных углублений. 1 з.п.ф-лы, 2 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано в гидротранспорте, теплоснабжении и газоснабжении.

Известно фланцевое соединение с сильфонным компенсатором (а.с. 757127 SU, МПК F16L 23/02, опубл. 15.08.1980, Бюл. №30), содержащее фланцы и сильфон с вмонтированным в его концевой участок внутренним кольцом, причем внутреннее кольцо выполнено съемным, а кольцевой участок сильфона выполнен в виде гофра, образующего полость под устанавливаемое съемное кольцо.

Недостатком известного фланцевого соединения с сильфонным компенсатором является то, что при подаче вакуума в полость сильфонного компенсатора компенсатор теряет устойчивость в радиальном направлении, т.е. сжимается, что снижает надежность работы подвижного соединения фланцев металлических труб.

Известно подвижное соединение фланцев металлических труб (патент 2153123RU, МПК F16L 23/02, опубл. 20.07.2000), содержащее тороидальную оболочку, изготовленную из резинотканевого материала, внутренняя часть оболочки выполнена в виде полой камеры, а крепление к трубопроводам осуществляется посредством фланцевых соединений, которые представляют собой закладные металлические кольца с отверстиями для крепления, охваченные по всей поверхности резинотканевым каркасом с защитным резиновым слоем.

Недостатком известного подвижного соединения фланцев металлических труб является сложность конструкции из-за наличия полой камеры, которую практически невозможно смонтировать в тороидальную оболочку при большой разнице диаметров тороидальной оболочки в зоне фланцев относительно внутреннего диаметра зоны тора. Наличие полой камеры также является недостатком известной конструкции, поскольку вызывает ограничение осевой деформации тороидальной оболочки.

Техническим результатом заявляемого изобретения является повышение надежности работы подвижного соединения фланцев металлических труб, упрощение конструкции и снижение расхода материалов.

Технический результат достигается тем, что по тору оболочки куполообразные углубления выполнены разной глубины и разного диаметра в сторону увеличения от минимального диаметра тора до его максимального диаметра. При этом глубина куполообразных углублений составляет от 0,3 до 1 внутреннего радиуса куполообразных углублений.

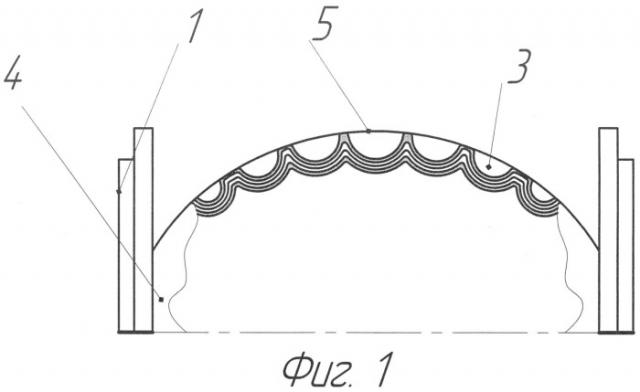

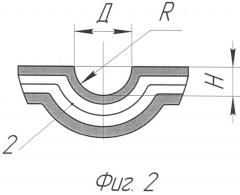

Сущность заявляемого изобретения поясняется следующими чертежами:

фиг.1 - подвижное соединение фланцев металлических труб;

фиг.2 - куполообразное углубление наибольшей глубины в увеличенном масштабе.

Подвижное соединение фланцев металлических труб содержит тороидальную оболочку 1, изготовленную из резинотканевого каркаса 2, на котором куполообразные углубления 3 выполнены переменной глубины Н и разного диаметра Д в сторону увеличения от минимального диаметра 4 тора до его максимального диаметра 5 (фиг.1). Куполообразные углубления 3 выполнены сферическими, радиусом R, глубиной в пределах 0,3R-R в сторону увеличения от минимального диаметра 4 тора оболочки до его максимального диаметра 5 (фиг.2). За счет сферического выполнения диаметры Д куполообразных углублений 3 получаются разными в сторону увеличения от минимального диаметра 4 тора до его максимального диаметра 5.

Насыщение поверхности тора 4 подвижного соединения фланцев металлических труб куполообразными углублениями 3, выполненными в резинотканевом каркасе 2, резко повышает прочность стенки тора 4 традиционной конструкции без использования усиливающих деталей, поскольку купол является одной из наиболее эффективных форм тонкостенных пространственных конструкций. Это позволяет упростить конструкцию гибкого армированного рукава и исключить полую камеру.

Подвижное соединение фланцев металлических труб работает следующим образом.

При подаче рабочей среды под давлением внутрь тороидальной оболочки 1 или подаче вакуума резинотканевый каркас 2, усиленный куполообразными углублениями 3 переменной глубины Н и разного диаметра Д, способствует сохранению поперечного сечения (круглой формы) подвижного соединения фланцев подвижных труб за счет того, что каждое куполообразное углубление 3 при подаче рабочей среды под давлением на вершине испытывает растягивающее напряжение, а вблизи основания испытывает сжимающее напряжение. При работе под вакуумом, наоборот, каждый купол куполообразного углубления 3 на вершине испытывает сжимающее напряжение, а вблизи основания испытывает растягивающее напряжение. Поскольку куполообразные углубления 3 выполнены единым радиусом R переменной глубины Н и разного диаметра Д в сторону увеличения от минимального диаметра 4 тора до его максимального диаметра 5, то куполообразные углубления 3 в зоне диаметра 5, естественно, становятся глубже и, соответственно, держат повышенные нагрузки.

Таким образом, предложенное техническое решение препятствует образованию дополнительных осевых усилий на трубы и тем самым повышает надежность работы подвижного соединения фланцев металлических труб, упрощает конструкцию и технологию изготовления, а также снижает расход материалов.

1. Подвижное соединение фланцев металлических труб, содержащее тороидальную оболочку, изготовленную из резинотканевого материала, отличающееся тем, что по тору оболочки куполообразные углубления выполнены переменной глубины и разного диаметра в сторону увеличения от минимального диаметра тора оболочки до его максимального диаметра.

2. Подвижное соединение фланцев металлических труб по п.1, отличающееся тем, что глубина куполообразных углублений выполнена в пределах 0,3-1 внутреннего радиуса куполообразных углублений.