Способ изготовления трикотажных изделий с заданными структурными параметрами полотна

Иллюстрации

Показать всеИзобретение относится к области технологии трикотажного производства, в частности к процессам изготовления трикотажных изделий на трикотажных машинах с электронным программным управлением, к технологии производства чулочно-носочных изделий. Способ изготовления трикотажных изделий, содержащих участки трикотажного полотна с заданными при проектировании длиной нити в петле или уработкой нити при вязании и структурой переплетения. В данном способе непрерывно измеряют скорость нити на участке между регулятором натяжения нити и механизмом вязания трикотажной машины, по измеренным значениям скорости нити и заданным значениям частоты вращения игольного цилиндра и количеству игл трикотажной машины, с помощью вычислительного устройства строят зависимость длины нити в петле или уработки нити от глубины кулирования, в «рабочем режиме» по заданным значениям длины нити в петле и построенной зависимости в вычислительном устройстве формируют команду управления регулятора длины нити в петле. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технологии трикотажного производства, в частности, к процессам изготовления трикотажных изделий на трикотажных машинах с электронным программным управлением. Более конкретно, изобретение относится к технологии производства чулочно-носочных изделий из трикотажного полотна (трикотажа), образующего все изделие или его участки из различных видов нитей и их сочетаний определенными переплетениями с заданными показателями свойств трикотажного материала.

В качестве основной характеристики свойств обычно используется коэффициент заполнения структурной ячейки полотна или модуль петли, как отношения длины нити в петле к толщине или линейной плотности нити. Например, в качестве коэффициента заполнения используют величину в виде отношения длины нити в петле ( ℓ ) к корню квадратному из линейной плотности нити ( T к ). В литературе используют характеристики застила (cover factor) или коэффициент плотности полотна (tightness factor) в виде показателя K = T к ℓ или обратной величины, эквивалентной модулю петли ( k ℓ = ℓ T к ). Таким образом, при вязании трикотажных изделий из нитей определенной линейной плотности (Тк) основным показателем качества является длина нити в петле ( ℓ ) как основной структурный параметр трикотажа для различных участков изделий. В случае вязания более сложных структур из совокупности структурных элементов (различных петель, протяжек и др.), образующих повторяющуюся ячейку полотна, длину петли относят к базовому переплетению (грунту) полотна или средней длине - уработки нити при образовании структурной ячейки полотна в расчете на одну структурную единицу [ 1 ]. Такой характеристикой может быть также средняя длина нити, приходящаяся на определенное количество структурных единиц или игл трикотажной машины, например, расход (уработка) нити на один оборот игольного цилиндра трикотажной машины. Изменение структурных параметров трикотажного полотна, в частности длины нити в петле и, как следствие, - коэффициента заполнения, при вязании трикотажных полотен, а также выбор определенных их значений определяет важнейшие свойства участков трикотажного полотна и всего изделия в целом: размеры, массу единицы площади или поверхностной плотности полотна, растяжимость и другие свойства, совокупность которых определяет качество продукции.

Трикотажная машина для вязания таких изделий содержит встроенный в нее механизм вязания, снабженный петлеобразующими органами, игольным цилиндром, средствами для перемещения петлеобразующих органов и устройствами управления, обеспечивающих вязание различных переплетений, образующих петельные ряды и столбики трикотажного полотна и формирование заданных участков изделий в зависимости от вида и размера изделий.

Для изменения длины нити в петле или уработки нити трикотажная машина содержит регуляторы длины петли, известные как регуляторы глубины кулирования. Машина содержит также централизованный или индивидуальный привод функциональных органов трикотажной машины, снабженный регулятором скорости для изменения частоты вращения игольного цилиндра.

Машина снабжена программным электронным устройством, которое обеспечивает управление функциями процесса вязания, циклическими изменениями, скоростью вязания, изготовление изделий с заданной структурой переплетения участков изделий.

Трикотажная машина может содержать также различные устройства, контролирующие движение нити, например, автоматические регуляторы натяжения с обратной связью по скорости нити, например, известные устройства типа KTF/100 HPS фирмы BTSR International SPA (Италия), EFS или DIDI ONE фирмы Memminger-IRO GMBH (Германия) или регуляторы натяжения фрикционного типа с нитеподающим цилиндром и раскладчиком нити, вокруг которых образуют 2 - 3 витка нити и др., которые частично стабилизируют процесс, устраняют колебания нити при сматывании нити с бобины [ 2, 8, 9 ].

Однако применение таких устройств не исключает изменение длины петли из-за отклонений в наладке (юстировке) и неправильной установки при программировании параметров регуляторов длины петли, так как характеристики регулятора длины петли остаются неизвестными.

Трикотажная машина может также содержать устройства, контролирующие скорость подачи нити, соответствующую заданной длине нити в петле при вязании чулочно-носочных изделий [ 3, 4 ]. Однако применение таких устройств имеет ограниченные возможности и не позволяет их использовать при сложном цикле изготовления изделий (например, вязание чулок или участков колготок с непрерывным изменением длины нити в петле на участках изделий, необходимой для получения различной ширины участков и конфигурации изделия).

В процессе изготовления таких изделий задают ориентировочно, основываясь на опыте и экспериментальных данных, рабочие значения регулятора длины петли, в частности, значения глубины кулирования - координаты положения (h) игольного цилиндра или вязальных кулирных клиньев для обеспечения заданных значений длины нити в петле ( ℓ ) на различных участках изделия для обеспечения заданных размеров участков трикотажного полотна и всего изделия в целом. Затем вяжут трикотажное изделие на чулочно-носочном автомате, измеряют размеры участков изделия и при необходимости определяют длину нити в петле стандартными методами (например, по ГОСТ 8846-87 [ 5 ]) на основе разрушающего контроля. Такая процедура является чрезвычайно трудоемкой, затратной и неточной.

Применяемая на практике косвенная методика оценки структурных параметров качества чулочно-носочных изделий включает процедуру измерения растяжимости и размеров участков изделий при определенной нагрузке [ 6 ], например, на приборах фирмы Cetme (Италия).

В случае несоответствия фактических и заданных при проектировании размеров изделий такая экспериментальная процедура последовательно повторяется до достижения определенного соответствия изделия заданным требованиям. Такая процедура испытаний и отработки технологических данных является типовой, неточной, носит во многом субъективный характер, связана с затратами сырья и времени на изготовление экспериментальных изделий.

При этом основные структурные показатели трикотажного полотна: длина нити в петле и коэффициент заполнения из-за необходимости разрушающего контроля в производственных условиях не определяются.

В целом, недостаток существующей технологии заключается в том, что при вязании чулочно-носочных изделий на трикотажных машинах, в том числе с различным количеством игл (N) в цилиндре машины и различным его диаметром (D) законы регулирования длины петли от регулируемого параметра - «глубины кулирования» остаются неизвестными и различными, что не позволяет управлять процессом вязания по заданным структурным параметрам: длине нити в петле или уработки нити в процессе вязания.

Точность таких процессов остается чрезвычайно низкой: погрешности структурных параметров при изготовлении одинаковых изделий на группе машин, что является практикой производства, превышают 15 - 20% [ 7 ].

Известен способ вязания трикотажных изделий (который принят нами за прототип) [ 10 ], в частности чулочно-носочных изделий, содержащих участки трикотажного полотна с заданными при проектировании структурой переплетения из нити определенного вида и линейной плотности (текс) и заданной длиной нити в петле, заключающийся в том, что устанавливают заданное значение натяжения нити на участке между регулятором натяжения нити и механизмом вязания, предварительно вяжут образцы трикотажного полотна при минимальном и максимальном значениях глубины кулирования регулятора длины петли, испытывают образцы и рассчитывают соответствующие значения длины нити в петле, например, по результатам определения их массы [ 11 ] или роспуска образцов [ 5 ]. Рассчитывают характеристику регулятора длины петли как его передаточную функцию или закон регулирования в виде зависимости длины нити в петле от глубины кулирования и по заданным при проектировании значениям длины нити в петле и полученной характеристике в «рабочем режиме» вяжут трикотажное изделие и формируют команды управления регулятора длины петли при вязании различных участков изделия.

Недостаток указанного способа заключается в необходимости изготовления образцов полотна и их испытаниях, разделению образцов, роспуску или взвешиванию, измерению фактической линейной плотности нити, расчету длины нити в петле и выполнения процедуры построения характеристики регулятора длины петли, что связано с «человеческим фактором», неконтролируемыми процессами измерения и возможными ошибками при получении исходных данных и проведении вычислений. Контролируемый эксперимент предусматривает выполнение записей по условиям вязания, регулированию и контролю натяжения нити, создания и ведения баз данных по многим машинам, которые используются при массовом производстве продукции. Постоянные перезаправки оборудования, необходимые для обновления ассортимента, требуют повторения испытаний и внесения в программу вязания соответствующих корректирующих воздействий. В целом такой способ является неэффективным по затратам времени и ресурсам и несет в себе большие риски ошибок.

Кроме того, практикой производства трикотажных изделий является применение для вязания на одной и той же машине пряжи (и нитей), отличающихся линейной плотностью, например, хлопчатобумажной пряжи 20 (50/1), 25 (40/1) и 29 текс (34/1 метрического номера), с различными фрикционными свойствами (парафинированной, непарафинированной, например, с изменением коэффициента трения в пределах μ = 0.14 − 0.18 ).

При этом изменяются характеристики регулятора длины петли, что приводит к изменению длины нити в петле при вязании, отклонениям в размерах длины участков и всего изделия, изменению коэффициента заполнения и свойств трикотажа. Необходимые процедуры корректировки процесса вязания при этом являются неточными, неадекватными и несвоевременными из-за отсутствия фактических данных о длине петли в процессе вязания.

Кроме этого, изменение деформационных свойств нити, в частности, коэффициента жесткости ( p ) или коэффициента растяжимости ( α = 1 p ) приводит также к изменению длины нити в петле ( ℓ ) и необходимости корректировок процесса, которые требуют вязания новых образцов, их испытаний и проведения расчетных процедур для построения нового закона регулирования, регулятора длины нити в петле.

Целью указанного изобретения является повышение точности изготовления трикотажных изделий, преимущественно чулочно-носочных, в соответствии с заданными при программировании длиной нити в петле или уработкой нити, в частности на один оборот игольного цилиндра при образовании различных участков изделия, отличающихся по размерам и (или) виду переплетения с соответствующими характеристиками заполнения структурной ячейки полотна и устранения присущих массовому производству затратных процедур по контролю и регулированию процесса вязания и неэффективному использованию времени и затрат ресурсов.

Предлагаемый способ позволяет реализовать автоматическую процедуру обеспечения при вязании заданных при проектировании структурных параметров трикотажа и непрерывный контроль длины нити в петле или уработки нити при вязании в пределах заданных отклонений.

Способ позволяет вырабатывать, начиная с первого изделия, однородную по структурным параметрам трикотажа и размерам его участков трикотажную продукцию, в частности, чулочно-носочные изделия, независимо от вида и свойств нити, первоначальной юстировки и наладки трикотажных машин, в том числе отличающихся заводами изготовителями, а также параметрами трикотажных машин: классом, диаметром цилиндра, количеством игл и др.

Предлагаемый согласно изобретению способ вязания изделий, содержащих участки трикотажного полотна с заданными при проектировании длиной нити в петле или уработкой нити при вязании и структурой переплетения заключается в том, что предварительно посредством регулятора натяжения нити устанавливают заданное программным устройством значение натяжения нити на участке между регулятором натяжения и механизмом вязания трикотажной машины, осуществляют вязание при минимальном и максимальном значениях глубины кулирования и определяют зависимость длины нити в петле от глубины кулирования как передаточную характеристику регулятора. Затем используют указанную зависимость для формирования команд управления регулятора длины петли для вязания изделия в «рабочем режиме».

Технический результат заявленного изобретения обеспечивается тем, что непрерывно измеряют скорость нити на участке между регулятором натяжения нити и механизмом вязания трикотажной машины, по измеренным значениям скорости нити, заданным значениям частоты вращения игольного цилиндра и количеству игл трикотажной машины с помощью вычислительного устройства строят зависимость длины нити в петле или уработки нити от глубины кулирования и в «рабочем режиме» по заданным значениям длины нити в петле и построенной зависимости в вычислительном устройстве формируют команду управления регулятора длины нити в петле для вязания различных участков изделия.

Согласно изобретению скорость нити измеряют непрерывно на участке между регулятором натяжения нити и механизмом вязания, что позволяет определять изменение длины нити в петле в процессе вязания, в том числе из-за изменения трения нити или ее растяжимости, а также непрерывно контролировать фактическое значение длины нити в петле и ее соответствие заданным значениям в том числе в пределах заданных отклонений и в случае недопустимых значений выключать машину из работы.

Согласно изобретению данные измерений скорости нити передают в вычислительное устройство. В вычислительное устройство дополнительно передают данные из программного устройства машины по частоте вращения игольного цилиндра и количеству игл в цилиндре машины. На основании данных измерений в вычислительном устройстве строят зависимость длины нити в петле от глубины кулирования и построенной зависимости вычисляют коэффициент передачи сигнала управления по каналу «длина нити в петле - глубина кулирования».

По заданным значениям и построенной зависимости в вычислительном устройстве формируют команды управления «рабочего режима» в зависимости от заданных в программном устройстве значений длины нити в петле или уработки нити в пределах цикла вязания, соответствующего всем участкам изделия.

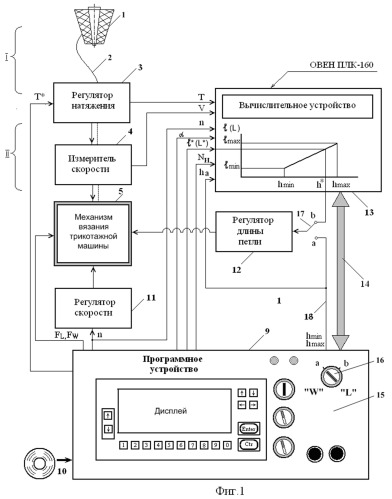

Сущность изобретения поясняется чертежами, на которых изображено:

Фиг. 1 - Блок-схема трикотажной машины и ее основные устройства, обеспечивающие реализацию предлагаемого способа;

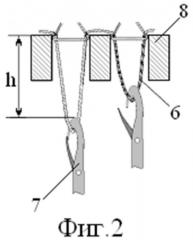

Фиг. 2 - Схема взаимодействия игл с платинами трикотажной машины, поясняющая процесс «кулирования» (изгибания) нити в петлю на величину «h».

Трикотажная машина для реализации предлагаемого способа вязания содержит, например, бобину 1 с нитью 2 (показана пунктиром), установленную на шпулярнике машины (на чертеже не показано), содержит регулятор натяжения 3, регулирующий натяжение нити на участке II из-за изменений натяжения нити и условий сматывания нити на участке I между паковкой и регулятором 3, например, известные устройства типа KTF/100 HPS фирмы BTSR или другие, работающие по принципу обратной связи [ 2, 8, 9 ].

Трикотажная машина содержит механизм вязания 5, снабженный регулятором скорости 11, взаимодействующими во времени между собой петлеобразующими органами - нитеводителями, иглами, платинами и др., а также содержит игольный цилиндр определенного диаметра с установленным в нем с возможностью перемещения определенным количеством игл, замки петлеобразующих систем с клиньями для перемещения игл, средствами управления и механизмом отбора игл. Механизм вязания 5 содержит регулятор длины нити петли 12 известного типа, например, содержащий шаговый двигатель с механическим преобразователем - кулачковым механизмом для перемещения игольного цилиндра или вязальных (кулирных) клиньев. Регулятор изменяет положение игл 7 (фиг. 2) относительно уровня положения платин 8 и величину «h» глубины кулирования при изгибании и формировании петли 6 трикотажного полотна.

Трикотажная машина содержит также программное устройство 9, снабженное известными блоками ввода-вывода информации, центральным процессором, модулями обработки данных, блоком памяти и интерфейсом в виде панели управления 15 с клавиатурой и кнопками-переключателями для корректировки функций управления, тестирования и обнуления программы, а также дисплея для визуализации данных.

Программное устройство 9 содержит управляющую технологическую программу вязания, подготовленную на электронном носителе информации 10 (дискета или флеш-накопитель).

Программу вязания трикотажного изделия разрабатывают на этапе проектирования изделия на специальном автоматизированном рабочем месте (АРМ) (на чертеже не показано).

Панель управления 15 содержит переключатель 16, имеющий две позиции: а - «L» (Learn) - предварительный «режим обучения» и b - «W» (Work) - «рабочий режим». Для реализации «режима обучения» в программное устройство 9 встраивают дополнительную программу.

Согласно изобретению, трикотажная машина содержит измеритель скорости 4, установленный для взаимодействия с нитью 1 на участке II между регулятором натяжения 3 и механизмом вязания 5, выполненным в виде цилиндра определенного диаметра с метками, расстояние между которыми соответствует определенной длине датчика сигнала меток и их преобразование в величину скорости, например, известным способом [ 13 ].

Согласно изобретению трикотажная машина снабжена вычислительным устройством 13, например типа ПЛК-160 фирмы ОВЕН [ 14 ], который связан каналами связи с регулятором натяжения 3, измерителем скорости 4, регулятором скорости 11, программным устройством 9 с каналом обмена данными 14, например RS-232. В канал связи 18 встроен автоматический двухпозиционный переключатель 17 для реализации режимов «а» и «b» вязания, согласованный по времени с переключателем 16 панели управления 15.

Способ вязания согласно изобретению заключается в том, что нить 2 сматывают с бобины 1, вводят во взаимодействие с регулятором натяжения 3 предпочтительно электронного типа с обратной связью и корректирующим воздействием по скорости или натяжению нити из-за изменения условий сматывания нити с бобины на участке I.

Нить с заданной величиной натяжения на участке II вводят во взаимодействие с измерителем скорости нити 4 и направляют в известный механизм вязания 5 трикотажной машины для образования петель 6 (фиг. 2) при изгибе нити иглами 7 относительно уровня положения платин 8 трикотажной машины.

Устанавливают переключатель 16 и 17 в положение «а» («L») предварительного режима вязания. По каналу связи 18 передают информацию о величине глубины кулирования hα (hmin и hmax) в регулятор длины петли 12 и вычислительное устройство 13. Из программного устройства 9 передают в вычислительное устройство 13 и регулятор скорости 11 данные по частоте вращения игольного цилиндра (n) и в механизм вязания 5 информацию (FL) по реализации функций предварительного режима вязания.

Предложение согласно изобретению предусматривает передачу информации из программного устройства 9 о величине натяжения (T*) в регулятор натяжения 3 или установку заданного натяжения непосредственно в регуляторе 3 известным способом.

Затем осуществляют режим вязания при минимальном и максимальном значениях глубины кулирования (hmin, hmax). При этом измеряют скорость нити измерителем скорости 4, данные измерений передают в вычислительное устройство 13 и по измеренным значениям скорости нити (V, м/с) и заданным значениям частоты вращения игольного цилиндра (n, об/мин) и количеству игл (Nи) трикотажной машины с помощью вычислительного устройства строят зависимость длины нити в петле от глубины кулирования. При этом определяют зависимость длины нити в петле ( ℓ ) от скорости нити (V) по формуле

ℓ = V n N u 10 -3 = V 1 n N u 10 3 , мм.

По полученным данным ℓ min и ℓ max определяется зависимость любого значения длины нити в петле от глубины кулирования (h) на этом интервале по формуле ℓ = ℓ min + K ⋅ Δ h , где K = ℓ max − ℓ min Δ h , а Δ h = h max − h min . Здесь К - основная характеристика регулятора - коэффициент передачи сигнала по каналу «длина нити в петле - глубина кулирования», где ℓ и h - значения параметров в пределах диапазона регулирования регулятора 12 длины нити в петле.

При необходимости указанную характеристику передают из вычислительного устройства 13 в программное устройство 9 по каналу обмена данными 14 известного типа, например RS-232 с возможностью просмотра и визуализации данных.

Одновременно в вычислительном устройстве 13 формируют процедуру расчета, когда для любой заданной величины ℓ * - определяют рабочие значения регулятора h * , по формуле h * = h min + 1 K ( ℓ * − ℓ min ) .

Без изменения сущности изобретения предложение не исключает случай, когда в вычислительном устройстве строят зависимость величины уработки нити (L) в том числе за время одного оборота игольного цилиндра, пропорциональной длине нити в петле ( ℓ ). С этой целью в схему управления вводится дополнительный канал синхронизации оборотов игольного цилиндра и заданных циклов (как, например, [ 13 ]).

При вязании нитей, деформация которых при технологических нагрузках зависит от натяжения (Т), например, нитей, содержащих эластановую компоненту (например, комплексных пневмосоединенных или окрученных с эластановым сердечником), в расчетную процедуру для длины нити в петле вводят натяжение и деформационные свойства нити.

При этом, аналоговый сигнал регулятора натяжения 3 подается на аналоговый вход ПЛК-160, т.е. в вычислительное устройство 13. Дополнительно из программного устройства 9 в вычислительное устройство 13 передают характеристику деформационных свойств нити, например, величину коэффициента жесткости ( p , сН) или коэффициента растяжимости ( α = 1 p ). При этом длину нити в петле рассчитывают в зависимости от скорости нити V, натяжения нити Т и коэффициента растяжимости α по формуле

ℓ = V 1 n N u ( 1 + α T ) 10 3 , мм.

При необходимости величину натяжения визуально отображают индикатором натяжения, подключенным например, к аналоговому входу вычислительного устройства 13 или данные передают по каналу 14 в программное устройство 9.

Согласно предлагаемому способу переключатель 16 устанавливают в позицию «b» (W)) на пульте управления 15 и включают машину в «рабочий режим». При этом переключателем 17 соединяет канал связи: вычислительное устройство 13 - регулятор длины петли 12. Передают из программного устройства 9 по каналам связи информацию по заданной длине нити в петле ( ℓ * ) или уработки нити (L*) на отдельных участках изделия в вычислительное устройство 13 и определяют по полученной в «режиме обучения» зависимости рабочее значение h * регулятора длины петли 12, что позволяет формировать команды управления регулятора длины нити в петле 12 и механизмом вязания 5 по глубине кулирования h* и заданным в программном устройстве 9 значениям длины нити в петле ℓ * или уработки нити L* в пределах цикла вязания изделия на заданных временных интервалах команды функции (FW) работы машины и заданных рабочих значениях частоты вращения игольного цилиндра ( n ).

Предложение не исключает формирование на отдельных временных интервалах соответствующих участкам трикотажного изделия команд постепенного изменения длины нити в петле известным способом.

Предложение также не исключает формирование команд в программном устройстве 9 по длине нити в петле в зависимости от коэффициента заполнения трикотажа и фактической линейной плотности нити по формуле ℓ * = k ℓ * T к , где k ℓ - коэффициент заполнения, а Тк - суммарная или приведенная к определенной длине линейная плотность нити (г/км).

Способ предусматривает также передачу команд из программного устройства допускаемого «коридора ошибок» структурных параметров трикотажа при вязании изделия в «рабочем режиме», что может быть отображено на экране дисплея вычислительного устройства 13 или программного устройства 9 в виде ограничительных линий.

Предложение согласно предлагаемому способу без изменения сущности изобретения не исключает определение характеристики регулятора для любых заданных на определенном интервале рабочих значений глубины кулирования.Непрерывное измерение скорости нити при заданной линейной плотности нити и времени работы машины позволяет получать данные по массе нити, расходуемой на вязание трикотажного изделия как процедуру контроля и нормирования сырья.

На выходе за пределы сущности изобретения, способ предусматривает передачу информации по каналу обмена данными 14 в постоянное запоминающее устройство программного устройства 9 для сохранения различных данных по видам изделий и их параметрам с целью их анализа и повторного использования.

Трикотажная машина 5 согласно предлагаемому способу относится к любому типу кругловязальной машины, например, круглочулочному автомату с одной игольницей - игольным цилиндром и платинным кольцом или двумя игольницами: цилиндром и диском. В рамках предлагаемого изобретения преимущественно предложение относится к кругловязальным машинам с одной игольницей, которые обычно относят к классу однофонтурных машин и круглочулочных автоматов.

Источник информации

1. Цитович И.Г., Галушкина Н.В. Структурный базис управляемых переменных и параметров, относящихся к описанию и проектированию трикотажных полотен и изделий // Известия ВУЗов. Технология текстильной промышленности, 2011. - № 1. - С. 84 - 89.

2. А.с. СССР №503951, D04B 15/48, приоритет от 23.12.1974.

3. Patent SE 8601874-4. Int. cl. D04B 15/48, priority data 23.04.1986 г.

4. Патент US 6502430B1. Continuously Knit Hosiery and Underwear Garment Having Variable Graduated Diameters. - Jan, 2003, кл. 66/178R.

5. ГОСТ 8846-87. Полотна и изделия трикотажные. Методы определения линейных размеров, перекоса, числа петельных рядов и петельных столбиков и длины нити в петле. - М.: Изд-во стандартов, 1988.

6. Интернет-ресурс фирмы Cetme: www.cetme.it.

7. Цитович И.Г., Галушкина Н.В., Бабушкина И.Е., Малюта В.В. Об оценке технологической точности современных круглочулочных автоматов в условиях эксплуатации // Известия ВУЗов. Технология текстильной промышленности, 2008. - №6.

8. Патент EPO 619261 A1. Кл. B 65H 59/24, D 04B 35/12.

9. Патент EPO 950742 A2. Кл. D 04B 15/38.

10. Патент РФ №2379390. Кл. D 04 B. Способ изготовления трикотажных изделий с заданными структурными параметрами трикотажного полотна / Цитович И.Г., Тарасов А.П., Малюта В.В., Галушкина Н.В., Арсланов А.Г., Камандинова Л.Р., приоритет от 17.07.2008 г.

11. Патент РФ №2378612. Кл. D 04 B. Способ контроля структурных характеристик трикотажных полотен / Цитович И.Г., Тарасов А.П., Малюта В.В., Галушкина Н.В., Арсланов А.Г., Камандинова Л.Р., приоритет от 16.04.2008 г.

12. Patent GB 2209347B. Int. cl. D 04 B 37/00, 1990.

13. А.с. СССР №28124. Кл. G 01 B 21/06, 1988.

14. Интернет-ресурс фирмы ОВЕН: www.owen.ru.

1. Способ изготовления трикотажных изделий, содержащих участки трикотажного полотна с заданными при проектировании длиной нити в петле или уработкой нити при вязании и структурой переплетения, заключающийся в том, что предварительно посредством регулятора натяжения нити устанавливают заданные значения натяжения нити, осуществляют процесс вязания при минимальном и максимальном значениях глубины кулирования и определяют зависимость длины петли от глубины кулирования как передаточную характеристику регулятора и используют указанную зависимость для формирования команд управления регулятора длины петли для вязания изделия в «рабочем режиме», отличающийся тем, что непрерывно измеряют скорость нити на участке между регулятором натяжения нити и механизмом вязания трикотажной машины, по измеренным значениям скорости нити и заданным значениям частоты вращения игольного цилиндра и количеству игл трикотажной машины с помощью вычислительного устройства строят зависимость длины нити в петле или уработки нити от глубины кулирования, в «рабочем режиме» по заданным значениям длины нити в петле и построенной зависимости в вычислительном устройстве формируют команду управления регулятора длины нити в петле.

2. Способ вязания по п.1, отличающийся тем, что зависимость длины нити в петле или уработки нити от глубины кулирования строят по дополнительно заданным данным по растяжимости или жесткости нити.

3. Способ по п.1, отличающийся тем, что для построения зависимости уработки нити от глубины кулирования уработку нити определяют по длине нити в петле.

4. Способ по п.1, отличающийся тем, что сигналы информации по скорости и натяжению нити формируют на временных интервалах, соответствующих вязанию всех участков трикотажного изделия цикла вязания, начиная от предварительного режима вязания и заканчивая рабочим режимом.

5. Способ по п.1, отличающийся тем, что в вычислительном устройстве требуемые значения длины нити в петле определяют по формуле , где - коэффициент заполнения, а Тк - линейная плотность нити.