Способ переработки золотосодержащих концентратов двойной упорности

Иллюстрации

Показать всеСпособ может быть использован в гидрометаллургии для переработки золотосодержащих концентратов двойной упорности, т.е. сырья, содержащего тонко диспергированное в сульфидах золото и органическое углистое вещество. Перед подачей в автоклав кислую пульпу концентрата, полученную после предварительной кислотной обработки концентрата, отмывают от хлоридов. Автоклавное выщелачивание ведут при температуре 225-235ºС и заканчивают по достижении окислительно-восстановительного потенциала пульпы в интервале +700 ÷ 730 мВ относительно стандартного водородного электрода. Для отмывки пульпы от хлоридов на фильтре или при непрерывной противоточной декантации используют горячий конденсат или природную воду, и/или деминерализованную воду. Для поддержания заданной температуры при автоклавном выщелачивании в каждую секцию автоклава подают холодную свежую и/или оборотную воду. Техническим результатом является существенное повышение извлечения золота. 3 з.п. ф-лы, 7 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к металлургии цветных металлов, в частности к переработке упорных золотосодержащих концентратов.

Наиболее распространенной причиной упорности золотосодержащего сырья (руд и концентратов) является тонкая диспергация золота в сульфидах, обычно в пирите и арсенопирите. В некоторых упорных золотосодержащих рудах и концентратах содержится также органическое углистое вещество, обладающее сорбционной активностью по отношению к золотоцианистому комплексу (явление прег-роббинга), что придает сырью дополнительную упорность. Поэтому такое сырье часто называют сырьем двойной упорности. Предлагаемое изобретение предназначено для переработки упорных золотосодержащих концентратов и в особенности для переработки концентратов двойной упорности.

Известен способ переработки упорных золотосодержащих концентратов с применением автоклавного окислительного выщелачивания (патент США №4610724). Концентрат подвергают кислотной обработке для разрушения карбонатов (декарбонизации) и выщелачивают в автоклаве при температуре 135-250°C под давлением кислорода 0,5-5,0 МПа. В процессе автоклавного выщелачивания золотосодержащие сульфиды окисляются, а содержащееся в них упорное тонкодисперсное золото освобождается. Выщелоченную пульпу охлаждают в самоиспарителе и направляют в систему непрерывной противоточной декантации, где отмывают твердый остаток от кислоты и растворимых соединений железа и мышьяка, образовавшихся при автоклавном окислении. Из отмытого автоклавного остатка золото извлекают одним из традиционных методов цианирования (CIL, CIP, RIL, RIP). Метод отличается экологической чистотой и для упорных золотосодержащих концентратов, не содержащих органического углистого вещества, дает высокое извлечение золота.

Однако для упорных золотосодержащих концентратов этот метод во многих случаях дает низкое извлечение золота, что является его основным недостатком.

Как показали исследования, при автоклавном окислении упорных золотосодержащих концентратов происходит не только вскрытие тонкодисперсного золота, но и подавление сорбционной активности углистого вещества (прег-роббинга). Это связано с тем, что при автоклавном окислении происходит частичное окисление углистого органического вещества; образующиеся продукты окисления пассивируют оставшееся не окисленным углистое вещество и резко снижают его сорбционную активность. Оказалось, однако, что несмотря на практически полное разложение сульфидов и подавление прег-роббинга, извлечение золота в ряде случаев остается невысоким.

Дополнительные исследования показали, что причиной этого является присутствие в автоклавной пульпе хлоридов. Здесь и далее под хлоридами понимаются ионы Cl-, которые могут попадать в автоклавную пульпу со свежей водой, оборотными растворами, а также выщелачиваться из хлоридсодержащих минералов исходного сырья. Негативное влияние хлоридов проявляется уже при их концентрации в жидкой фазе на уровне 1-5 мг/л. С увеличением концентрации хлоридов извлечение золота существенно снижается, при этом отрицательный эффект возрастает с повышением содержания органического углерода в концентратах.

Механизм отрицательного действия хлоридов окончательно не установлен. Предполагается, что освобождающееся при окислении сульфидов золото при высокой (более 170°C) температуре окисляется ионами Fe3+ и связывается хлоридом в водорастворимые комплексы:

Перешедшее в раствор золото сорбируется углистым веществом и при охлаждении автоклавной пульпы восстанавливается до металла:

Образовавшееся в угле металлическое золото оказывается недоступным действию цианида.

Известен метод переработки золотосодержащих концентратов двойной упорности, содержащих хлориды (патент США №5851499), принятый за ближайший аналог (прототип). В соответствии с этим методом на автоклавное выщелачивание поступает золотосодержащий концентрат, в котором весовое отношение сульфидной серы к карбонат-иону (S/CO3) должно составлять от 4:1 до 0,5:1. Такое соотношение достигается добавкой известняка или смешиванием исходных материалов с различным содержанием сульфидов и карбонатов. Полученная смесь измельчается до крупности P80=75÷38 мкм и подвергается автоклавному выщелачиванию при температуре не выше 215°C в течение не более 45 мин. Жидкая фаза выщелоченной пульпы должна содержать от 7 до 25 г/л свободной серной кислоты и иметь окислительно-восстановительный потенциал (ОВП) не более +700 мВ (относительно стандартного водородного электрода (СВЭ). Для повышения извлечения золота рекомендуется применение добавок соединений металлов, связывающих хлориды в прочные комплексы (Cu, Pb, Zn, Co, Bi) или малорастворимые соединения (Ag, Pb, Hg, Bi). Извлечение золота из автоклавного остатка производится цианированием.

Данный метод позволяет перерабатывать концентраты двойной упорности, содержащие хлориды, с приемлемым извлечением золота. Вместе с тем, метод имеет серьезные недостатки:

1. Образующийся при разложении карбонатов, содержащихся в концентратах двойной упорности или вносимых с добавкой известняка, сульфат кальция способствует образованию гипсовых отложений (настылей) на внутренних частях автоклава (стенках, перегородках, мешалках и т.д.); автоклав приходится часто останавливать для чистки, что снижает его производительность и способствует преждевременному разрушению дорогостоящей футеровки.

2. При разложении карбонатов выделяется газообразный диоксид углерода. Накопление диоксида углерода в газовой фазе автоклава приводит к снижению парциального давления кислорода и, как следствие, к снижению скорости окисления сульфидов и уменьшению производительности. Для предотвращения накопления диоксида углерода газовую фазу необходимо обновлять, выпуская абгаз. Это приводит к снижению степени использования кислорода, так как вместе с абгазом уходит кислород. Это приводит к значительному (на 10-30%) увеличению расхода этого газа, соответственно возрастают капитальные и эксплуатационные затраты на автоклавный передел.

3. Ограничение рабочей температуры процесса (не выше 215°C) значительно (в 1,5-2 раза) снижает скорость окисления сульфидов и, соответственно, производительность процесса. Повышение температуры невозможно, так как в присутствии хлоридов интенсифицируются реакции 1-2 и снижается извлечение золота.

4 Рекомендуемые добавки дороги и небезопасны в экологическом отношении.

Задачей предлагаемого изобретения является устранение отмеченных недостатков ближайшего аналога.

Заявленный технический результат достигается тем, что в способе переработки золотосодержащих концентратов двойной упорности, включающем кислотную обработку измельченного концентрата с получением кислой пульпы, автоклавное выщелачивание концентрата при повышенных температуре и давлении кислорода, охлаждение выщелоченной пульпы путем самоиспарения, кондиционирование пульпы, ее обезвоживание и промывку и дальнейшее извлечение золота сорбционным цианированием автоклавного остатка, в отличие от ближайшего аналога, перед автоклавным выщелачиванием кислую пульпу отмывают от хлоридов и подают ее на автоклавное выщелачивание, которое ведут при температуре 225-235°C и заканчивают по достижении окислительно-восстановительного потенциала пульпы в интервале +700-730 мВ (относительно стандартного водородного электрода).

Возможно проведение отмывки от хлоридов на фильтре или методом непрерывной противоточной декантации.

Для отмывки от хлоридов возможно использование горячего конденсата, получаемого путем конденсации пара самоиспарителя, или природную и/или деминерализованную воду с концентрацией хлоридов не более 2 мг/л.

Для поддержания заданной температуры при автоклавном выщелачивании в каждую секцию автоклава возможна подача холодной свежей и/или оборотной воды с содержанием хлоридов не более 2 мг/л.

Измельченный до крупности 90-95% -44 мкм концентрат подвергают кислотной обработке. Эта операция предназначена не только для разложения карбонатов, но и для перевода в раствор легкорастворимой части хлоридов. Полученная кислая пульпа поступает в систему сгустителей, где методом непрерывной противоточной декантации отмывается от хлоридов до их концентрации менее 2,0-3,0 мг/л. Отмывка осуществляется природной и/или оборотной водой с содержанием хлоридов не более 2 мг/л. Для отмывки может также использоваться горячий конденсат, получаемый путем конденсации пара самоиспарителей. Отмытый концентрат в виде пульпы насосом высокого давления подается в первое отделение многосекционного (4-7 секций) горизонтального автоклава. Автоклавное выщелачивание проводится при температуре 225-235°C. При такой температуре, значительно превышающей температуру прототипа (215°C), происходит более полное подавление прег-роббинга, но из-за низкой концентрации хлорида в растворе отрицательное влияние реакций 1-3 на извлечение золота сводится к минимуму. Очевидно, что повышение температуры процесса до 225-235°C возможно лишь при условии предварительной отмывки от хлоридов. В этих условиях практически полное окисление сульфидов (более 98%) достигается при времени пребывания пульпы в автоклаве не более 30-35 минут. Повышение температуры выше 235°C нецелесообразно, так как при этом, вследствие экспоненциального роста давления паров воды, значительно увеличивается общее давление в автоклаве. Это приводит к увеличению капитальных и эксплуатационных затрат на автоклавный передел.

За счет выделяющегося при окислении сульфидов тепла процесс автоклавного выщелачивания идет автогенно. Для компенсации избыточного тепла и поддержания заданной температуры в каждую секцию автоклава подается охлаждающая вода, содержание хлоридов в которой не должно превышать 2 мг/л. В последней секции автоклава окислительно-восстановительный потенциал (ОВП) должен находиться в пределах от +700 до +730 мВ (относительно стандартного водородного электрода). Такое значение ОВП свидетельствует о полном окислении сульфидов и в то же время гарантирует степень окисления углистого вещества, достаточную для подавления прег-роббинга. При более низком потенциале возможно снижение извлечения золота из-за неполноты окисления сульфидов, при более высоком потенциале золото вступает во взаимодействие с хлоридом и осаждается на углистом веществе, что также ведет к снижению извлечения золота.

По сравнению с прототипом предлагаемый способ позволяет увеличить производительность автоклавов, сократить расход кислорода, устранить необходимость частых остановок автоклавов для очистки их внутренних поверхностей от гипсовых отложений.

ПРИМЕРЫ

Вышесказанное подтверждается, но не ограничивается примерами реализации предлагаемого способа в сравнении со способом-прототипом.

Экспериментальная проверка осуществлялась на флотационных золотосодержащих концентратах с различным содержанием органического углерода. Концентраты были получены при обогащении проб руды одного из отечественных месторождений. Состав концентратов приведен в таблице 1.

| Таблица 1 | |||||

| Проба | Золото (г/т) | Органический углерод (%) | Сульфидная сера (%) | Железо (%) | Мышьяк (%) |

| А | 23,8 | 1,2 | 23,34 | 25,7 | 9,19 |

| Б | 22,0 | 0,4 | 22,8 | 24,6 | 7,8 |

Пример 1

Данный пример демонстрирует влияние отмывки концентрата перед автоклавным окислением и температуры автоклавного окисления на извлечение золота из сульфидных золотосодержащих концентратов, имеющих в своем составе органический углерод.

Навеску концентрата пробы А предварительно измельчали до крупности 90-95% -44 мкм. Во всех опытах использовали дистиллированную воду. Затем концентрат репульпировали водой до содержания твердого 30% и обрабатывали серной кислотой (декарбонизировали) в течение 60 мин до достижения pH 1,5-2,2. Кислую пульпу сгущали до содержания твердого ~60% и промывали декантацией водой. Количество промывок варьировали от 0 (без промывки) до 3. На каждую промывку брали 4 мас. ч. воды на 1 мас. ч. твердого.

Промытую пульпу переносили в титановый автоклав емкостью 1,1 л и разбавляли водой до содержания твердого 13-14%. Согласно расчетам, такую плотность должна иметь пульпа в промышленном автоклаве для проведения процесса в автогенном режиме. Автоклав нагревали до заданной температуры, подавали кислород до парциального давления 730 кПа и включали перемешивание. Этот момент считали началом опыта. В процессе опыта непрерывно измеряли расход кислорода. Температура и давление в автоклаве поддерживались автоматически на заданном уровне. Процесс заканчивали после прекращения расхода кислорода (по показаниям расходомера).

Автоклавную пульпу кондиционировали (выкручивали) при температуре 95°C в течение 2 ч. Полученную пульпу фильтровали в кислом фильтрате с помощью ионселективного электрода определяли концентрацию хлоридов. Кек промывали на фильтре водой и подвергали сорбционному цианированию (RIL). Процесс вели при содержании твердого 20%, концентрации цианида 0,1%, pH 10-11, концентрации смолы АМ-2Б 5% (объемных) в течение 24 ч. По окончании цианирования из пульпы на сите выделяли сорбент, пульпу фильтровали, твердую фазу промывали и подвергали пробирному анализу на золото.

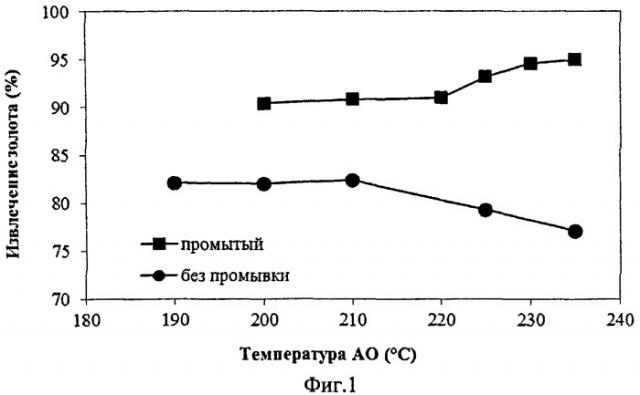

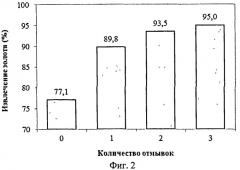

Полученные результаты приведены в таблице 2 и на Фигурах 1 и 2.

В первой серии опытов (опыты 1-5) проводили автоклавное окисление непромытого концентрата при температурах 190-235°C. Опыты 1-3 проведены по прототипу, т.е. при температуре менее 215°C и без отмывки от хлоридов. Извлечение золота при этом составило 82,0-82,5%. Повышение температуры привело к падению извлечений золота, что согласуется с прототипом.

Во второй серии опытов (опыты 6-11) концентрат, прошедший трехкратную отмывку, также подвергали автоклавному окислению при температурах 200-235°C. Видно, что в интервале температур 200-220°C извлечение золота практически не зависит от температуры, оставаясь на уровне 90-91%. Однако в интервале температур 225-235°C извлечение золота возрастает на 2-4%. По-видимому, этот эффект связан с тем, что при повышенных температурах происходит более полное окисление/пассивация углистого вещества, т.е. подавление прег-роббинга. Кроме того, в 2-3 раза возрастает скорость процесса и, следовательно, производительность автоклава.

Таким образом, видно, что если отмывку концентрата не проводить, повышение температуры оказывает отрицательное влияние на извлечение золота. При автоклавном окислении отмытого от хлоридов концентрата уровень извлечений золота заметно выше, а повышение температуры до 225-235°C приводит к дополнительному увеличению извлечения золота.

В третьей серии опытов (опыты 5, 12, 13, 11) меняли число промывок концентрата перед автоклавным окислением при температуре 235°С. Видно, что при автоклавном выщелачивании концентрата без отмывки извлечение золота составляет всего 77,1%, что объясняется высокой концентрацией хлоридов в автоклавном растворе - 15,7 мг/л (опыт 5). Отмывка декарбонизированного концентрата (опыты 12, 13, 11) позволяет снизить концентрацию хлоридов в несколько раз. Так, при трехкратной отмывке (опыт 11) концентрация хлоридов снижается до 2,5 мг/л, а извлечение золота при цианировании растет до 95,0%. Видно также, что особенно большой прирост извлечения дает первая промывка. Вторая и особенно третья промывки дают меньший эффект, поэтому дальнейшее увеличение числа промывок с экономической точки зрения нецелесообразно. Влияние отмывки от хлоридов и температуры автоклавного выщелачивания на извлечение золота приведено в таблице 2.

| Таблица 2 | ||||

| № опыта | Число промывок | Температура (°C) | Концентрация хлоридов (мг/л) | Извлечение золота (%) |

| 1* | 0 | 190 | 13,0 | 82,1 |

| 2* | 0 | 200 | 12,8 | 82,0 |

| 3* | 0 | 210 | 13,1 | 82,4 |

| 4 | 0 | 225 | 14,6 | 79,3 |

| 5 | 0 | 235 | 15,7 | 77,1 |

| 6 | 3 | 200 | 2,9 | 90,4 |

| 7 | 3 | 210 | 3,1 | 90,8 |

| 8 | 3 | 220 | 2,3 | 91,0 |

| 9 | 3 | 225 | 2,1 | 93,2 |

| 10 | 3 | 230 | 2,9 | 94,6 |

| 11 | 3 | 235 | 3,2 | 95,0 |

| 5 | 0 | 235 | 15,7 | 77,1 |

| 12 | 1 | 235 | 6,5 | 89,8 |

| 13 | 2 | 235 | 3,2 | 93,5 |

| 11 | 3 | 235 | 2,5 | 95,0 |

| * Способ по прототипу |

Пример 2

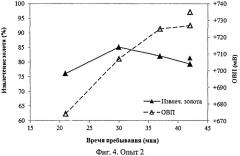

Данный пример демонстрирует влияние отмывки концентрата и очистки охлаждающей воды перед автоклавным окислением, а также времени пребывания и ОВП в ходе автоклавного окисления на извлечение золота из сульфидных золотосодержащих концентратов, имеющих в своем составе органический углерод.

Исходным сырьем служила проба Б. Автоклавное окисление проводилось на пилотной установке в непрерывном режиме. Пилотный автоклав представляет собой горизонтальный титановый аппарат, разделенный перегородками на 4 секции. Полезная емкость автоклава (по пульпе) 27 л. Первая секция имеет вдвое больший размер, чем три последующих. Каждая секция снабжена импеллерной мешалкой (первая секция - двумя). Кислород подается под мешалку в каждую секцию. Пульпа с содержанием твердого 50-70% непрерывно подается насосом высокого давления в первую секцию, поток пульпы контролируется с помощью расходомера. Разгрузка выщелоченной пульпы также непрерывно осуществляется из последней секции. Автоклав имеет систему сброса абгаза. При пуске обогрев автоклава осуществляется с помощью электрических нагревателей, после выхода на режим обогрев отключается. Для отвода большого количества избыточного тепла (тепло экзотермических реакций окисления сульфидов) в каждую секцию подается «острая» вода. Автоклав оборудован системой регулирования, позволяющей автоматически поддерживать заданную температуру (путем изменения подачи «острой» воды в каждую из секций) и давление в аппарате, а также подачу кислорода под каждую из мешалок. Каждая секция автоклава снабжена специальным пробоотборным устройством, позволяющим отбирать пробы пульпы во время автоклавного выщелачивания.

Методика пилотных испытаний заключалась в следующем. Пробу концентрата (не менее 150 кг) распульповывали в воде. К пульпе при перемешивании добавляли серную кислоту до достижения конечного pH~2-2,5. Полученную декарбонизированную пульпу фильтровали на нутч-фильтре, кек на фильтре промывали 4-кратным количеством воды. Промытый кек распульповывали водой до содержания твердого 50-70% и использовали как питание автоклава. Для сравнения в части опытов в качестве питания использовали декарбонизированный, но не промытый концентрат.

Автоклав заполняли водой и нагревали до заданной температуры. После этого включали подачу питания в автоклав и начинали подачу кислорода. Выход на стационарный режим считали началом опыта. В процессе опыта периодически отбирали пробы пульпы из каждой секции автоклава. Для контроля отбирали пробы также из разгрузки автоклава. После измерения ОВП пробы фильтровали, кек промывали водой, отбирали пробу на химический анализ и подвергали кек сорбционному цианированию по методике, описанной в примере 1. Концентрацию хлорида определяли в жидкой фазе разгрузки. Посекционное опробование позволяло следить за динамикой окисления сульфидов при движении пульпы по длине автоклава. Зная производительность автоклава по концентрату и пульпе, рассчитывали время пребывания пульпы в автоклаве в момент отбора пробы из той или иной секции. О степени разложения сульфидов судили по остаточному содержанию сульфидной серы в посекционных пробах твердой фазы.

Результаты пилотных автоклавных опытов, а именно влияние отмывки хлоридов и температуры в режиме пилотных испытаний, приведены в таблице 3 и на фигурах 3-7. В опытах 1 (прототип) и 2 отмывку концентрата не производили, а для приготовления исходной пульпы и в качестве «острой» воды использовали водопроводную воду (содержание хлорида ~7-8 мг/л); автоклавное окисление проводили при температурах 200°C (способ по прототипу) и 225°C. В опыте 3 отмывку концентрата также не производили, но для приготовления исходной пульпы и в качестве «острой» воды использовали дистиллированную воду. В опытах 4 и 5 концентрат перед подачей в автоклав отмывали на фильтре дистиллированной водой (2 массовых части воды на одну массовую часть концентрата); для приготовления исходной пульпы и в качестве «острой» воды также использовали дистиллированную воду; автоклавное окисление проводили при температурах 225°C и 223°C.

Опыты проводились при различной производительности по концентрату и, следовательно, разном времени пребывания пульпы в автоклаве.

| Таблица 3. | ||||||||

| № опыта | ПроизвоДительНость по концентрату (кг/ч) | Температура (°C) | Секция автоклава | Время пребывания (мин) | Концентрация хлоридов (мг/л) | Степень окисления сульфидов (%) | ОВП (мВ) | Извлеч. золота (%) |

| Концентрат - без промывки; вода - водопроводная (7-8 мг/л хлоридов) | ||||||||

| 1 | 21 | н.а.** | 80,6 | +658 | 73,2 | |||

| 2 | 32 | н.а. | 96,7 | +698 | 82,1 | |||

| 1* | 7,9 | 200 | 3 | 39 | н.а. | 98,9 | +713 | 86,4 |

| 4 | 44 | н.а. | 99,2 | +720 | 84,5 | |||

| Разгрузка | 44 | 14,8 | 99,7 | +728 | 83,9 | |||

| 1 | 21 | н.а. | 85,1 | +674 | 76,0 | |||

| 2 | 30 | н.а. | 98,8 | +707 | 85,1 | |||

| 2 | 7,6 | 225 | 3 | 37 | н.а. | 99,0. | +725 | 82,1 |

| 4 | 42 | н.а. | 99,1 | +727 | 79,4 | |||

| Разгрузка | 42 | 15,5 | 99,6 | +735 | 81,5 | |||

| Концентрат - без промывки; вода - дистиллированная (<1 мг/л хлоридов) | ||||||||

| 1 | 32 | н.а. | 98,7 | +719 | 91,5 | |||

| 2 | 48 | н.а. | 99,0 | +757 | 89,6 | |||

| 3 | 5,5 | 225 | 3 | 62 | н.а. | 99,5 | +801 | 86,3 |

| 4 | 71 | н.а. | 99,2 | +816 | 84,5 | |||

| Разгрузка | 71 | 8,4 | 99,7 | +810 | 82,9 | |||

| Концентрат - промытый; вода - дистиллированная (<1 мг/л хлоридов) | ||||||||

| 1 | 18 | н.а. | 82,3 | +678 | 73,6 | |||

| 2 | 25 | н.а. | 91,4 | +699 | 83,1 | |||

| 4 | 9,4 | 225 | 3 | 30 | н.а. | 97,8 | +710 | 90,1 |

| 4 | 34 | н.а. | 99,5 | +716 | 92,3 | |||

| Разгрузка | 34 | 3,0 | 99,6 | +722 | 93,2 | |||

| 1 | 19 | н.а. | 86,5 | +685 | 75,4 | |||

| 2 | 26 | н.а. | 95,0 | +705 | 86,5 | |||

| 5 | 9,5 | 235 | 3 | 31 | н.а. | 98,8 | +714 | 93,7 |

| 4 | 35 | н.а. | 99,5 | +720 | 94,9 | |||

| Разгрузка | 35 | 3,4 | 99,8 | +725 | 93,2 | |||

| * Способ по прототипу | ||||||||

| ** н.а. - не анализировали |

В опыте 1 (по прототипу) автоклавное окисление проводили при температуре 200°C. Максимальное извлечение составило 86%. При увеличении температуры автоклавного окисления до 225°C (опыт 2) извлечение снизилось. В этих опытах наблюдалось высокое содержание хлоридов в автоклавном растворе (примерно 15 мг/л).

В опыте 3, где промывка концентрата также не проводилась, но в качестве «острой» воды использовалась дистиллированная вода (<1 мг/л хлорида), содержание хлорида снизилось до 8,4 мг/л, соответственно увеличилось максимальное извлечение золота (до 91,5%).

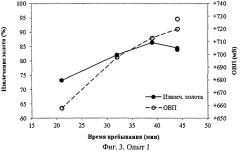

Максимальные извлечения золота (93-95%) получены в опытах 4 и 5, проведенных по предлагаемому способу, т.е. с отмывкой концентрата, использованием дистиллированной воды и при температуре 225-235°C.

Видно также, что независимо от температуры и производительности по концентрату, максимальное извлечение золота соответствует значению ОВП от +700 до +730 мВ. Этот показатель может быть использован как индикатор для управления процессом.

1. Способ переработки золотосодержащих концентратов двойной упорности, включающий кислотную обработку измельченного концентрата с получением кислой пульпы, автоклавное выщелачивание концентрата при повышенных температуре и давлении кислорода, охлаждение выщелоченной пульпы путем самоиспарения, кондиционирование пульпы, ее обезвоживание и промывку и дальнейшее извлечение золота сорбционным цианированием автоклавного остатка, отличающийся тем, что перед автоклавным выщелачиванием кислую пульпу отмывают от хлоридов и подают ее на автоклавное выщелачивание, которое ведут при температуре 225-235ºС и заканчивают по достижении окислительно-восстановительного потенциала пульпы в интервале +700÷730 мВ относительно стандартного водородного электрода.

2. Способ по п.1, отличающийся тем, что отмывку от хлоридов проводят на фильтре или методом непрерывной противоточной декантации.

3. Способ по п.2, отличающийся тем, что для отмывки от хлоридов используют горячий конденсат, получаемый путем конденсации пара при охлаждении автоклавной пульпы в самоиспарителе, или природную и/или деминерализованную воду с концентрацией хлоридов не более 2 мг/л.

4. Способ по п.1, отличающийся тем, что для поддержания заданной температуры при автоклавном выщелачивании в каждую секцию автоклава подают холодную свежую и/или оборотную воду с содержанием хлоридов не более 2 мг/л.