Способ или система для десорбции из слоя адсорента

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Способ десорбции в слое адсорбента включает пропускание потока десорбента через слой адсорбента, расположенный в зоне удаления, для удаления по меньшей мере одного нитрильного соединения и кислородсодержащего соединения. Поток десорбента после десорбции промывают и объединяют с сырьевым потоком для зоны алкилирования после зоны селективного гидрирования. Изобретение позволяет получить достаточное количество регенерирующего агента для десорбции с минимизацией дополнительных затрат. 9 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится, главным образом, к способу или системе для десорбции из слоя адсорбента.

Уровень техники

В процессе алкилирования часто возникает потребность в предварительной обработке одного или нескольких олефинов, обычно С3-С5 олефинов, которые используются в процессе алкилирования. Обычно применяются устройства для удаления серы, и одного или нескольких диолефинов, нитрилов, и кислородсодержащих соединений, с использованием таких процессов, как экстракция, гидрирование и адсорбция.

Обычно в процессе адсорбции используется адсорбент для удаления одного или нескольких нитрилов и кислородсодержащих соединений. После удаления одного или нескольких нитрилов и кислородсодержащих соединений из олефинового потока адсорбент можно регенерировать. Регенерированный поток, выходящий из слоя адсорбента, часто содержит десорбированные (один или несколько) нитрилы и кислородсодержащие соединения, причем указанный поток требуется выводить из процесса алкилирования. Для этой операции выведения могут потребоваться повышенные капитальные и эксплуатационные затраты.

В качестве регенерирующего флюида часто может быть использован нормальный бутан из предшествующего или последующего способа. В случае наличия недостаточного количества нормального бутана, последующие потоки продуктов часто подвергают фракционированию, чтобы получить требуемый материал. Однако при этом вновь могут потребоваться дополнительные капитальные и эксплуатационные затраты для получения достаточного количества регенерирующего агента для десорбции. Таким образом, рециркуляция потока в способе была бы желательной с целью минимизации или исключения указанных дополнительных затрат.

Сущность изобретения

Одним вариантом осуществления изобретения для примера может быть способ десорбции из слоя адсорбента. Указанный способ может включать пропускание потока десорбента через слой адсорбента для того, чтобы удалить по меньшей мере одно из нитрильных и кислородсодержащих соединений. Обычно поток десорбента после десорбции объединяется с сырьевым потоком для зоны алкилирования после зоны селективного гидрирования.

Другим примером варианта осуществления может быть система для использования потока десорбента. Указанная система может включать зону экстракции, зону селективного гидрирования, зону удаления и зону алкилирования. Обычно зона удаления включает в себя первый слой адсорбента и второй слой адсорбента. Поток десорбента, выходящий из одного слоя, может быть получен из расположенной до него зоны гидрирования и расположенной после него зоны алкилирования.

Дополнительным примером варианта осуществления может быть способ десорбции из слоя адсорбента. Этот способ может включать пропускание потока, который содержит по меньшей мере 30 мол.% по меньшей мере одного олефина, через зону экстракции, зону селективного гидрирования и зону удаления, и комбинирование потока, выходящего из емкости адсорбента, с потоком десорбента, выходящим из другой емкости адсорбента до пропускания указанной комбинации в зону алкилирования.

Описанные в изобретении варианты осуществления могут обеспечить некоторые преимущества, в том числе использование внутреннего источника регенерирующего агента. Таким образом, можно исключить операцию выведения отработанного регенерирующего агента. Вместо этого, в одном предпочтительном варианте осуществления, отработанный регенерирующий агент можно рециркулировать внутри установки в качестве сырья для зоны алкилирования путем промывки отработанного регенерирующего агента в зоне адсорбции, с целью удаления одного или нескольких нитрилов и кислородсодержащих соединений из потока отработанного регенерирующего агента до рециркуляции в зону алкилирования. Кроме того, описанные в изобретении варианты осуществления могут обеспечить производителю альтернативную недорогую схему регенерации в сравнении с фракционированием продукта алкилирования. В частности, с использованием регенерирующего агента для зоны адсорбции подпитывающего изобутана и необязательно части рециркулирующего изобутана, который часто имеется в избытке в зоне алкилирования, можно использовать десорбент, имеющий достаточную доступность, без потребности во фракционированном продукте.

Определения

Используемый в изобретении термин "поток" может включать различные молекулы углеводородов, например, с прямой цепью, разветвленные или циклические алканы, алкены, алкадиены и алкины, и необязательно другие вещества, такие как газы, например водород, или примеси, такие как тяжелые металлы, и сернистые и азотистые соединения. Кроме того, поток может включать ароматические и неароматические углеводороды. Более того, углеводородные молекулы можно представить сокращенно как С1, С2, С3…Сn, где "n" означает число атомов углерода в одной или нескольких молекулах углеводородов. Кроме того, такая характеристика потока как, например, "сырьевой поток" или "поток десорбента", может означать поток, включающий, или обогащенный, соответственно, по меньшей мере, сырье или десорбент.

Используемый в изобретении термин "зона" может относиться к области, которая включает в себя одну или несколько единиц оборудования и/или одну или несколько субзон. Единицы оборудования могут включать один или несколько реакторов или реакторных резервуаров, нагревательных устройств, теплообменников, трубопроводов, насосов, компрессоров и управляющих устройств. Кроме того, единица оборудования, такая как реактор, осушитель, или резервуар, может дополнительно включать одну или несколько зон или субзон.

Используемый в изобретении термин "обогащенный" может означать количество по меньшей мере 30 мол.%, и предпочтительно 50 мол.%, соединения или класса соединений в потоке.

Используемый в изобретении термин "адсорбент" включает в себя адсорбент и относится (без ограничения) к абсорбции и/или адсорбции. Аналогично термин "абсорбент" включает в себя адсорбент и относится (без ограничения) к абсорбции и/или адсорбции.

Используемые в изобретении термины "регенерирующий агент" и "поток десорбента" могут быть использованы взаимозаменяемо.

Используемый в изобретении термин "пар" может означать газ или дисперсную систему, которая может включать или состоять из одного или нескольких углеводородов.

Изображенные на фигурах технологические линии могут относиться к трубопроводам или потокам. В частности, трубопровод может содержать один или несколько потоков, и один или несколько потоков могут быть изображены одной линией.

Краткое описание чертежей

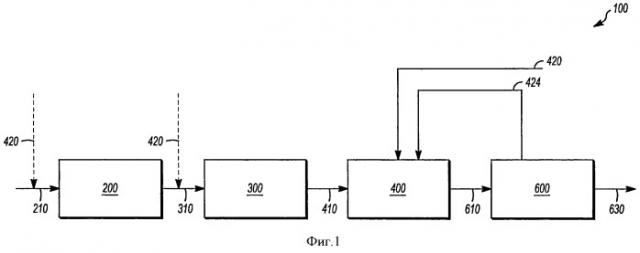

Фиг.1 представляет собой схематическое изображение типичной химико-технологической установки или устройства.

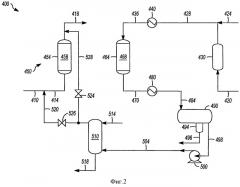

Фиг.2 представляет собой схематическое изображение типичной зоны удаления или зоны адсорбции.

Осуществление изобретения

Как видно из фиг.1, типичная химико-технологическая установка или система 100 может включать в себя зону экстракции 200, зону 300 селективного гидрирования, зону 400 удаления или адсорбции (в последующем может просто называться как "зона удаления 400") и зону алкилирования 600. Обычно сырьевой поток 210 может поступать в зону экстракции 200. В свою очередь, зона экстракции 200 обеспечивает сырьевой поток 310 для зоны 300 селективного гидрирования. Впоследствии, зона 300 селективного гидрирования может обеспечивать сырьевой поток 410 для зоны 400 удаления или адсорбции. Подпитывающий изопарафиновый поток 420, который может быть использован в зоне алкилирования 600, может поступать непосредственно в осушитель в адсорбционной зоне 400, как описано далее. Альтернативные варианты расположения подпитывающего изопарафинового потока 420, которые изображены пунктирными линиями на фиг.1, будут рассмотрены в дальнейшем. Далее зона 400 удаления или адсорбции может обеспечивать углеводородный поток или сырьевой поток 610 для зоны алкилирования 600. В свою очередь, зона алкилирования 600 может обеспечивать поток 630 продукта алкилирования и рециркулирующий изопарафиновый поток 424 для зоны удаления 400, как описано далее.

В зоне экстракции 200 может снижаться содержание серы в сырьевом потоке 210. Обычно зона экстракции 200 может содержать любое подходящее число резервуаров, таких как аминный абсорбер, резервуар экстракции, резервуар окисления и сепаратор дисульфидов. Обычно в зоне экстракции 200 может удаляться сероводород и карбонилсульфид и происходить превращение других сернистых соединений, например, в дисульфидную серу. До того как углеводородный поток покинет зону экстракции 200, меркаптаны и меркаптиды могут быть удалены для снижения концентрации серы. Обычно в зоне экстракции 200 может использоваться водный раствор щелочи, такой как раствор каустической соды с концентрацией 2-12 масс.%, чтобы экстрагировать одно или несколько сернистых соединений. Обычно углеводородные потоки в зоне экстракции 200 находятся в сжиженном состоянии и могут находиться под давлением 500-3000 кПа при температуре 20-50°С. Кроме того, водный щелочной раствор может находиться при температуре 20-50°С под давлением 300-3000 кПа. Обычно сырьевой поток 210 может иметь концентрацию серы 1000-2000 м.д., по массе. Обычно в сырьевом потоке 310, который поступает в зону 300 селективного гидрирования, концентрация сероводорода может быть снижена до менее чем 1 м.д., по массе, а другие сернистые соединения, такие как один или несколько меркаптанов и/или дисульфидная сера, могут быть удалены до менее чем 20 м.д. или даже меньше чем 10 м.д., по массе. Подходящие зоны экстракции описаны, например, в патенте US 7381309 В1.

Зона 300 селективного гидрирования может быть любой подходящей зоной гидрирования с использованием катализатора, который может снижать содержание одного или нескольких диенов путем превращения в один или несколько олефинов. Подходящие катализаторы могут содержать металл группы V-B, такой как гидрид ванадия, ниобия и/или тантала. Гидрид металла может находиться в виде гранул или порошка, причем гидрид можно комбинировать с подходящим пористым тугоплавким неорганическим материалом оксидного носителя, такого как оксид алюминия, диоксиды кремния, циркония и гафния, оксид бора или их смеси. Процесс селективного гидрирования может быть осуществлен под давлением 10-4500 кПа, при объемной скорости подачи жидкости от 0,2 до 5,0 ч-1, концентрации водорода 300-3500 нормальных кубометров на 1 м сырья и температуре от 0 до 210°С. В процессе селективного гидрирования могут превращаться один или несколько диенов, таких как бутадиен, 40 масс.% которого можно отделить от других углеводородных продуктов и рециркулировать обратно в реактор селективного гидрирования, причем селективность превращения в олефин, например бутен, составляет 90 масс.%. В результате углеводородный продукт, покидающий зону 300 селективного гидрирования в виде сырьевого потока 410, может иметь содержание диена меньше чем 100 м.д., по массе. Подходящие зоны селективного гидрирования описаны, например, в патенте US 3723560.

Зона алкилирования 600 может содержать любой подходящий катализатор для алкилирования сырья. Обычно сырьевой поток 610 может включать в себя один или несколько С3-С5 углеводородов, таких как один или несколько олефинов С4 и один или несколько парафинов С3-С5, таких как изобутан, чтобы получить алкилат С8. Типичный сырьевой поток 610 может содержать 30 мол.% по меньшей мере одного олефина. Указанные парафины по меньшей мере частично могут обеспечиваться потоками 420 и 424, поступающими в предшествующую зону 400 адсорбции. В указанной зоне 400 адсорбции потоки 420 и/или 424 могут быть объединены с сырьевым потоком 410 с образованием сырьевого потока 610, поступающего в зону алкилирования 600. В типичном варианте осуществления катализатор алкилирования может содержать тугоплавкий неорганический оксид, пропитанный одновалентным катионом, таким как катион щелочного металла или катион щелочноземельного металла, причем на поверхности оксида могут находиться связывающие гидроксильные группы. Необязательно, катализатор также может содержать металлический компонент, такой как никель, платина, палладий и/или рутений. Кроме того, катализатор может содержать один или несколько одновалентных металлов или щелочноземельных металлов, таких как литий, натрий, калий, цезий, серебро, медь, бериллий, магний, кальций или барий, или их смеси. Обычно, после осаждения указанных металлов и контролируемого прокаливания, композиционный материал может взаимодействовать с галогенидом металла, таким как галогенид алюминия, циркония, олова, тантала, галлия, сурьмы, бора или их смеси. Подходящие галогениды включают хлорид, бромид или их смеси. Рабочая температура, измеренная на выходе из реакционной зоны, может составлять -20-80°С при давлении 120-3500 кПа. Отношение масс катализатор/олефин в реакционной зоне может быть от 1:1 до 1:25. Обычно является предпочтительным, чтобы соотношение изобутан/олефин было больше чем 1:1, предпочтительно оно составляет 2:1-5:1 или выше. Необязательно, полученные продукты реакции могут быть разделены в расположенной далее секции фракционирования на отдельные фракции. В частности, из алкилатного продукта может быть выделен изобутан. Типичные зоны алкилирования описаны, например, в патентах US 5489732 и US 5672798. Кроме того, могут быть использованы типичные катализаторы алкилирования, такие как твердый фосфорнокислый катализатор, описанный, например, в патенте US 6548721 В1. Необязательно, твердый фосфорнокислый катализатор может содержать индий. Раскрытые там варианты осуществления, в частности, являются подходящими для каталитической системы алкилирования.

В зоне 400 адсорбции может быть использован любой подходящий адсорбент для удаления одного или нескольких нитрилов и кислородсодержащих соединений из сырьевого потока 410. Обычно указанные адсорбционные зоны 400 могут содержать один или несколько, предпочтительно два или больше, слоев адсорбента. В качестве адсорбента может быть использовано любое подходящее молекулярное сито, которое может быть цеолитным молекулярным ситом. Обычно молекулярное сито может включать цеолиты X, Y, L или их комбинации. Кроме того, условиями адсорбции может быть температура 20-80°С и давление 100-3500 кПа. Обычно после адсорбции слой адсорбента подвергают десорбции. Условия регенерации могут включать температуру 200-320°С и давление 100-3500 кПа. Обычно регенерирующий агент или поток десорбента находится в паровой фазе. Типичный поток десорбента может включать в себя углеводородный поток С3-С6. Предпочтительный поток десорбента может включать поток С4 парафинов, который обычно содержит как минимум 80 масс.% парафинов С4. В случае когда в зоне алкилирования 600 применяется твердый фосфорнокислый катализатор, потоком адсорбента может быть насыщенный поток парафинов, полученный в зоне алкилирования 600. Типичные слои адсорбента и условия раскрыты, например, в патенте US 5271835.

На фиг.2 типичная зона удаления 400 может содержать осушитель 430, теплообменник 440, множество резервуаров 450 с адсорбентом, теплообменник 480, приемник 490, устройство 500 транспорта флюида и резервуар 510 для промывки водой. Обычно множество резервуаров 450 с адсорбентом может включать первый резервуар 454 и второй резервуар 464. Обычно один резервуар 454 может работать как адсорбер, в то время как другой резервуар 464 подвергается регенерации.

Обычно в ходе адсорбции сырьевой поток 410 находится при температуре 20-80°С, предпочтительно при 40°С, причем он может объединяться с десорбентом в трубопроводе 520, как описано далее. Объединенный поток 414 может иметь температуру 20-80°С, предпочтительно 40°С, и может подаваться в первый резервуар 454. Обычно слой адсорбента или первый слой адсорбента 458 может работать при температуре 20-80°С, предпочтительно 40°С, и при давлении 850-950 кПа. Обычно в адсорбционном слое 458 могут удаляться 50-99,9%, типично 90 масс.%, одного или нескольких нитрилов и 25-75%, типично 50 масс.%, одного или нескольких кислородсодержащих соединений, в расчете на массу сырьевого потока 410. В последующем очищенный продукт или выходящий из адсорбера поток 418, имеющий пониженное содержание одного или нескольких нитрилов и кислородсодержащих соединений, может выходить из первого резервуара 454. Обычно каждый из резервуаров 454 и 464 содержит, соответственно, слой адсорбента или первый слой адсорбента 458 и другой или второй слой адсорбента 468.

В ходе десорбции подпитывающий поток 420 изопарафина, обычно изобутана, и необязательно рециркулирующий поток 424 изопарафина, типично изобутана, может поступать при температуре 20-80°С, предпочтительно 40°С, как показано на фиг.1. Подпитывающий изопарафиновый поток 420 может проходить через осушающий резервуар 430. Обычно для резервуара 430, осушающего подпитывающий изобутан, не требуется сложное регенерирующее устройство. В одном предпочтительном варианте осуществления резервуар 430, осушающий подпитывающий изобутан, может быть регенерирован потоком подпитывающего изобутана, используемым для регенерации слоя адсорбента 468 в ходе стадии охлаждения слоя адсорбента для процедуры регенерации.

После пропускания через осушающий резервуар 430 для удаления воды подпитывающий изопарафиновый поток 420 необязательно может быть объединен с рециркулирующим изопарафиновым потоком 424, если количество подпитывающего изопарафинового потока 420 будет недостаточным, чтобы соответствовать требуемым условиям регенерации. Впоследствии объединенный изопарафиновый поток 428, который обычно содержит 80 мол.% одного или несколько С4 парафинов и имеет исходную температуру 20-80°С, предпочтительно 40°С, может нагреваться с помощью теплообменника 440 до 200-320°С, предпочтительно до 290°С, в качестве потока 436 регенерирующего агента для десорбции второго резервуара 468. Кроме того, теплообменник 440 может включать паровой нагреватель-испаритель с последующим электрическим перегревающим устройством. Обычно объемная скорость потока десорбента 436 может быть установлена на уровне 5-50%, типично 10%, от скорости объединенного потока 414, подаваемого в первый резервуар 454. Испаренный десорбент или поток 436 регенерирующего агента может покидать теплообменник 440 и поступать во второй резервуар 464 для того, чтобы удалить один или несколько нитрилов и кислородсодержащие соединения, и воду из слоя адсорбента 468. Регенерирующий поток 470 отработанной паровой фазы, содержащий один или несколько нитрилов и кислородсодержащие соединения, и/или воду может быть конденсирован с помощью воды или воздуха в теплообменнике или холодильнике 480 до температуры 30-60°С, предпочтительно 40°С, до направления в приемник 490.

Типичный приемник 490 имеет колпак 494 для сбора воды, которая может выходить в виде водного потока 496. В резервуаре 510 для промывки вода может контактировать в противотоке относительно отработанного регенерирующего агента, который содержит один или несколько нитрилов и кислородсодержащих соединений. Кроме того, углеводородный поток 498 может покидать приемник 490 и поступать в устройство 500 транспорта флюида, которым обычно является насос. Отводимый поток 504 из насоса 500 может поступать в резервуар 510 для промывки водой. В некоторых типичных вариантах осуществления приемник 490 и устройство 500 транспорта флюида могут быть необязательными. В резервуаре 510 для промывки водой из потока 504 могут быть удалены один или несколько нитрилов и кислородсодержащих соединений. Обычно содержащий воду поток 514 может поступать в резервуар 510 для промывки водой в точке вблизи верха, в то время как отводимый поток 504 может подаваться снизу указанного резервуара. Заданное значение концентрации одного или нескольких нитрилов в потоке 520 может регулировать скорость водного потока 514. Типичный поток 514 может составлять от 5 до 100%, обычно 30%, от объема потока 504.

Взаимодействие указанных двух потоков в режиме противотока может привести к получению отработанного водного потока 518, который может содержать один или несколько нитрилов и кислородсодержащих соединений и который выходит внизу резервуара 510 для промывки водой. Углеводородный поток 520 может выходить из резервуара 510 для промывки водой, проходя через клапан 526 при закрытом клапане 524, и объединяется с сырьевым потоком 410. Следовательно, поток десорбента, после очистки водой в резервуаре 510 для промывки водой, может объединяться с сырьевым потоком 410 до пропускания через первый резервуар 454 и подачи в зону алкилирования 600, как показано на фиг.1. Обычно все потоки в адсорбционной зоне 400 могут находиться в жидкой фазе, за исключением потоков десорбента 436 и 470, которые могут находиться в паровой фазе.

В другом типичном варианте осуществления промытый поток десорбента 520 может подаваться в обход первого резервуара 454 с адсорбентом. В частности, клапан 524 может быть открыт, а клапан 526 может быть закрыт для того, чтобы обеспечить объединение промытого потока десорбента 528, выходящего из первого резервуара 454 с адсорбентом, с потоком 418 флюида для адсорбента. Обычно указанное обходное пропускание может быть осуществлено, если другой резервуар с адсорбентом находится после первого резервуара с адсорбентом 454, так что поток десорбента 528 может проходить через последующий адсорбер, до подачи в зону алкилирования 600. Указанное обходное пропускание, в частности, пригодно в адсорбционной зоне 400, имеющей по меньшей мере три адсорбционных резервуара.

К тому же, при чередующемся расположении можно принимать подпитывающий изобутан вместо (или дополнительно к указанному) адсорбционной зоны 400 для обеспечения подачи по меньшей мере части сырья 610 в зону алкилирования 600. На фиг.1 подпитывающий поток 420 изобутана может подаваться до зоны экстракции 200 и/или зоны гидрирования 300, как показано пунктирными линиями. Если весь изобутан может быть подан до зоны экстракции 200 и/или зоны гидрирования 300, вместо адсорбционной зоны 400, необходимая регенерация может обеспечиваться рециркулирующим потоком 424 изобутана. Обычно подпитывающий поток изобутана поступает из любой подходящей установки на нефтеперерабатывающем или нефтехимическом заводе.

Описанные в изобретении варианты осуществления могут обеспечить оптимальный выбор между доступностью водной промывки и стоимостью средств обеспечения и полезностью регенерирующего агента и стоимостью адсорбента. В случае минимальной доступности воды можно использовать компоновку с большим объемом резервуаров с адсорбером и повышенным расходом регенерирующего агента. В ситуации, когда доступность воды не вызывает проблем, имеются варианты осуществления изобретения с минимальным размером резервуаров с адсорбером и интенсивностью регенерации. Оптимизация между интенсивностью водной промывки и скоростью потока в регенерирующем устройстве и объемом адсорбента может зависеть от характера местонахождения. Кроме того, достигаемый уровень удаления нитрильных и кислородсодержащих соединений в потоке водной промывки может изменяться в широком диапазоне, в частности особенно для удаления кислородсодержащих соединений.

Предполагается, что специалист в этой области техники, без дополнительной разработки, с использованием предшествующего описания, сможет применить настоящее изобретение в полном объеме. В связи с этим предшествующие предпочтительные конкретные варианты осуществления следует рассматривать, просто как иллюстративные и никоим образом не ограничивающие остальное описание изобретения.

В приведенном выше описании все температуры приведены в градусах Цельсия, и все части и проценты даны по массе, если не указано другое.

Из приведенного выше описания, специалист в этой области техники может легко установить существенные характеристики настоящего изобретения и, без отклонения от духа и объема изобретения, сможет выполнить различные изменения и модификации изобретения, чтобы приспособить его для различных областей использования в разных условиях.

1. Способ десорбции в слое адсорбента, включающий пропускание потока десорбента через слой адсорбента, расположенный в зоне удаления, для удаления по меньшей мере одного нитрильного соединения и кислородсодержащего соединения, где поток десорбента после десорбции промывают и объединяют с сырьевым потоком для зоны алкилирования после зоны селективного гидрирования.

2. Способ по п.1, в котором поток десорбента содержит по меньшей мере 80 мол.% одного или несколько парафинов С4.

3. Способ по п.1, в котором зона алкилирования содержит твердый катализатор.

4. Способ по п.1, в котором слой адсорбента содержит молекулярное сито.

5. Способ по п.4, в котором молекулярное сито включает по меньшей мере один из цеолитов X, Y и L.

6. Способ по п.1, который включает водную промывку потока десорбента после выхода из слоя адсорбента и до поступления в зону алкилирования.

7. Способ по п.1, в котором зона удаления включает в себя два или больше слоев адсорбента.

8. Способ по п.7, в котором поток десорбента объединяют с сырьевым потоком до поступления в другой слой адсорбента в зоне удаления.

9. Способ по п.7, в котором поток десорбента объединяют с потоком, выходящим из другого слоя адсорбента в зоне удаления.

10. Способ по п.1, который дополнительно включает конденсацию потока десорбента после выхода из слоя адсорбента.