Полуавтоматический балансировочный станок

Иллюстрации

Показать всеИзобретение относится к балансировочной технике и может быть использовано для выполнения прецизионной динамической балансировки роторов гироскопов. Устройство содержит измерительную систему, приспособление для установки балансируемого изделия и датчик контрастной метки, размещенные на основании измерительной системы, расположенном в вакуумируемой камере, систему охлаждения и откачки-закачки воздуха, лазер, предназначенный для удаления материала с поверхности балансируемого изделия, систему защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки, пневматически связанную с системой охлаждения и откачки-закачки воздуха, источник питания привода балансируемого изделия, а также модули электроники, электрически связанные с датчиками для измерения дисбаланса и с информационно-управляющей системой на базе ПЭВМ и предназначенные для управления балансировкой изделия. В станок введены излучатели первой и второй плоскостей коррекции, связанные оптически с системой ввода лазерного излучения в вакуумную камеру и электрически - с модулями электроники, система ввода лазерного излучения в вакуумную камеру связана оптически с излучателями первой и второй плоскостей коррекции и с системой переключения направления лазерного излучения между плоскостями коррекции. Технический результат заключается в возможности проведения процесса балансировки в автоматическом режиме при повышении точности процесса балансировки и упрощении его проведения, а также упрощении процесса перехода на балансировку других объектов балансировки. 5 ил.

Реферат

Изобретение относится к балансировочной технике и может быть использовано для выполнения прецизионной динамической балансировки роторов гироскопов на рабочей скорости вращения за счет наноразмерной обработки поверхности ротора лазером за один пуск без переустановок, а также для динамической балансировки быстровращающегося режущего инструмента.

Известно устройство для автоматической балансировки роторов гироскопов, содержащее основание, закрепленный на нем стол, на котором установлена виброкамера, включающая в себя вибратор, корпус с герметичным откидным защитным кожухом, систему сдува, связанный с ней пневматически электропневмоклапан, приспособление для установки и закрепления гироскопа, содержащего датчики угла и датчики момента, снабженное датчиком опорного сигнала с ротора гироскопа, и арретир для фиксации осевого перемещения гироскопа внутри виброкамеры, датчик вибрации, установленный на приспособлении; систему создания рабочей среды, связанную с корпусом, лазер с фокусирующим объективом, подключенную к лазеру систему управления, пульт управления, объединяющий два канала по осям чувствительности Х и Y, каждый из которых состоит из последовательно соединенных усилителя-демодулятора, подключенного к выходу соответствующего датчика угла и усилителя мощности, связанного выходом с входом соответствующего датчика момента, блок формирования напряжений питания привода гироскопа и усилитель-формирователь сигнала с датчика опорного сигнала с ротора, канал измерения величины и угла моментного дисбаланса, канал формирования синусоидального сигнала вибрации, и управляющую ЭВМ, содержащую следующие интерфейсы: аналого-цифровой преобразователь, блок входных регистров и блок выходных регистров, входы и выходы которых соединены с пультом управления, каналы измерения величины и угла моментного дисбаланса и формирования синусоидального сигнала вибрации. Устройство снабжено манипулятором перемещения лазера для совмещения фокуса его объектива с плоскостями коррекции ротора гироскопа, который содержит корпус с горизонтальными упорами, установленную внутри корпуса с возможностью вертикального перемещения первую подвижную платформу, первый линейный пневмопривод перемещения первой подвижной платформы, установленную на последней механическую кассету с тремя вертикальными профилями разной высоты, связанный с механической кассетой и неподвижно закрепленный на первой подвижной платформе трехпозиционный пневмопривод горизонтального перемещения механической кассеты, установленную на горизонтальных упорах в корпусе с возможностью вертикального перемещения вторую подвижную платформу с закрепленным в ее нижней части упором, взаимодействующим при подъеме механической кассеты с одним из вертикальных профилей, установленную на второй подвижной платформе с возможностью горизонтального перемещения в рабочей зоне третью подвижную платформу, содержащую первый поворотный барабан с регулируемыми упорами, второй линейный пневмопривод, предназначенный для перемещения третьей подвижной платформы от стенки корпуса до установленного в рабочей зоне регулируемого упора первого поворотного барабана и неподвижно закрепленный на второй подвижной платформе, установленную на третьей подвижной платформе с возможностью горизонтального перемещения в плоскости чертежа четвертую подвижную платформу, содержащую второй и третий поворотные барабаны с регулируемыми упорами, на которой неподвижно закреплен лазер с фокусирующим объективом, и третий линейный пневмопривод, предназначенный для перемещения четвертой подвижной платформы между установленными в рабочей зоне регулируемыми упорами второго и третьего поворотных барабанов и неподвижно закрепленный на третьей подвижной платформе; связанными механически приводом осевого вращения гироскопа, выполненного в виде четвертого линейного пневмопривода и преобразователя линейного перемещения во вращение, и внешним кольцом, закрепленным на столе горизонтально, и термостатом для поддержания необходимой температуры, закрепленным в корпусе, виброкамера является внутренним кольцом образованного с внешним кольцом подшипника скольжения и связана с валом преобразователя линейного перемещения во вращение, обеспечивающего ее вращение вокруг горизонтальной оси в пределах угла 180°, вибратор соосно расположен в корпусе и имеет горизонтальную ось вибрации, передаваемой на приспособление для установки и закрепления гироскопа; канал измерения величины и угла моментного дисбаланса выполнен в виде подключенного к выходу датчика угла резистивного делителя, управляемого полосового фильтра с цифровым управлением, подключенных к его выходу компаратора перехода через ноль и фильтра нижних частот, выход которого связан с преобразователем эффективного напряжения в постоянный ток, первого регистра, связанного с входами управления полосового фильтра, для работы которого также формируется опорное напряжение частотой, в 100 раз большей частоты вращения гироскопа, создаваемое контуром автоматической подстройки частоты, состоящим из управляемого напряжением генератора импульсов, делителя частоты в 1000 раз, первого фазового детектора, на второй вход которого поступает сигнал с выхода усилителя-формирователя, второго фильтра нижних частот и первого интегратора, связанного с управляющим входом генератора импульсов, делителя частоты в 10 раз, подключенного к выходу последнего и связанного с опорным входом полосового фильтра, счетчика импульсов, подключенного к выходам усилителя-формирователя, компаратора перехода через ноль и генератора импульсов, и второго регистра, связанного с параллельными выходами счетчика импульсов, канал формирования синусоидального сигнала вибрации выполнен в виде второго контура автоматической подстройки частоты, состоящего из последовательно соединенных управляемого напряжением генератора гармонических колебаний, второго фазового детектора, на второй вход которого поступает сигнал с выхода усилителя-формирователя, третьего фильтра нижних частот и второго интегратора, связанного с управляющим входом генератора гармонических колебаний, подключенного к выходу последнего управляемого усилителя с регулируемым коэффициентом усиления и последовательно соединенного с ним усилителя мощности, выход которого подключен к входу вибратора.

Входы аналого-цифрового преобразователя соответственно соединены: первый и второй - с выходами первого и второго усилителей мощности, третий - с выходом датчика вибрации, а четвертый - с выходом преобразователя эффективного напряжения в постоянный ток, входы блока входных регистров связаны с 1-9 выходами второго регистра, а выходы блока выходных регистров соединены соответственно: первый - с входом электропневмоклапана, второй - с входом системы создания среды, третий - с входом арретира, четвертый - с управляющим входом привода осевого вращения гироскопа, пятый - с входом пульта управления, шестой - с входом управления усилителя мощности, седьмой - с системой управления лазера, восьмой и девятый - с входами управления второго и третьего приводов, десятый и одиннадцатый - с пневмоприводом, двенадцатый - с входом управления первого линейного пневмопривода, тринадцатый - с входом термостата, четырнадцатый - с входом записи первого регистра, пятнадцатый -двадцать второй - с информационными входами первого регистра, двадцать третий - с входом записи второго регистра, двадцать четвертый - тридцать девятый - с входами переключения коэффициента передачи усилителя.

Система сдува продуктов эрозии выполнена в виде единого откидного кожуха с прозрачной торцевой поверхностью, закрепленного на столе между ротором гироскопа и фокусирующим объективом, содержит индикаторный лимб, нанесенный на прозрачную торцевую поверхность кожуха и расположенный соосно ротору, канал сдува продуктов эрозии, содержащий воздухораспределитель, подключенный к электропневмоклапану, сопло, разделенное на три зоны, направляющее сжатый воздух на соответствующую плоскость коррекции ротора и состоящее из стеклянной пластины для прохода луча, металлического корпуса и снизу защитного элемента в виде ленты из тонкой вакуумной резины, закрывающей в рабочем положении ротор гироскопа и другие его уязвимые части от попадания продуктов эрозии, снабженной прорезью для доступа лазерного луча к поверхности ротора гироскопа, ловушки в виде короба и лабиринтного отражателя продуктов эрозии (см. патент РФ №2176783, кл. G01M 1/38, 2001 г.) - наиболее близкий аналог.

В результате анализа известного устройства необходимо отметить, что:

- устройство обладает ограниченной областью применения (ориентировано на балансировку динамически настраиваемых гироскопов). Так как в данном устройстве для измерения моментного дисбаланса используются собственные датчики угла и момента гироскопа, то отсутствует возможность измерения моментного дисбаланса роторов гироскопов, не оснащенных собственными датчиками угла и момента. Кроме того, в конструкции устройства не предусмотрен контроль за давлением внутри виброкамеры, в которую для балансировки устанавливается гироскоп. Давление внутри корпуса составляет 10…1 мм рт.ст., что делает невозможным балансировку гироскопов с роторами на газодинамических опорах;

- устройство требует проведения значительных подготовительных работ, так как при подготовке устройства к балансировке конкретного типа гироскопа необходимо изготовление сразу нескольких дополнительных элементов устройства: приспособления для установки и закрепления гироскопа, съемной механической кассеты с тремя вертикальными профилями разной высоты, регулируемых упоров поворотных барабанов пневмодвигателей;

- устройство не позволяет контролировать остаточный дисбаланс. С целью устранения дисбаланса ротора выполняется единственный цикл измерений и корректировки масс ротора. Ввиду неизбежного присутствия погрешностей при измерении дисбаланса и погрешностей по массе снимаемого металла и углу, на котором происходит съем при корректировке масс, за один цикл измерений и корректировки масс невозможно осуществить прецизионную балансировку ротора;

- при работе устройства фокусировка лазерного излучения на поверхности ротора выполняется исключительно при помощи механических средств (манипулятора), без обратной связи по интенсивности съема металла с поверхности ротора. Так как от качества фокусировки зависит интенсивность съема металла с поверхности ротора, то предложенная в описании устройства система фокусировки не обеспечивает равномерность съема металла с поверхности балансируемых роторов;

- при работе устройства значительную долю составляют ручные операции. Для выполнения корректировки масс ротора необходимо остановить вращение ротора гироскопа и выполнить ряд ручных операций, таких как: открытие защитного кожуха, поворот системы сдува в рабочее положение, поворот ротора «тяжелым местом» в плоскость лазерного излучения.

Техническим результатом настоящего изобретения является разработка конструкции полуавтоматического балансировочного станка, обеспечивающего выполнение динамической лазерной балансировки в автоматическом режиме, с прецизионной точностью, на рабочей частоте вращения балансируемого изделия, за один пуск, без переустановок балансируемого изделия и простоту перехода с одного типа балансируемого изделия на другое.

Указанный технический результат обеспечивается тем, что в полуавтоматическом балансировочном станке, содержащем измерительную систему, приспособление для установки балансируемого изделия и датчик контрастной метки, размещенные на основании измерительной системы, расположенном в вакуумируемой камере, систему охлаждения и откачки-закачки воздуха, лазер, предназначенный для удаления материала с поверхности балансируемого изделия, систему защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки, пневматически связанную с системой охлаждения и откачки-закачки воздуха, источник питания привода балансируемого изделия, а также модули электроники, электрически связанные с датчиками для измерения дисбаланса и, через аналого-цифровой преобразователь, с информационно-управляющей системой на базе ПЭВМ, и предназначенные для управления балансировкой изделия, новым является то, что измерительная система оснащена первой и второй опорами, установленными на основании с возможностью регулировки положения относительно друг друга, на которых размещены соответственно первый и второй упругие подвесы, предназначенные для установки приспособления с балансируемым изделием, первый и второй датчики виброскорости, чувствительные элементы которых механически связаны соответственно с первым и вторым упругими подвесами, электрически связанные с модулями электроники, причем в станок введены излучатели первой и второй плоскостей коррекции, связанные оптически с системой ввода лазерного излучения в вакуумную камеру, и электрически - с модулями электроники, система ввода лазерного излучения в вакуумную камеру связана оптически с излучателями первой и второй плоскостей коррекции и с системой переключения направления лазерного излучения между плоскостями коррекции, система переключения направления лазерного излучения между плоскостями коррекции, связанная оптически с импульсным волоконным лазером и с системой вода лазерного излучения в вакуумную камеру и электрически - с модулями электроники, импульсный волоконный лазер связан оптически с системой переключения направления лазерного излучения между плоскостями коррекции и электрически - с информационно-управляющей системой на базе ПЭВМ и с модулями электроники, вакуумная емкость связана пневматически с системой охлаждения и откачки-закачки воздуха и электрически - с информационно-управляющей системой на базе ПЭВМ, модули электроники, связанные электрически с информационно-управляющей системой на базе ПЭВМ, предназначены для управления излучателями первой и второй плоскостей коррекции, системой охлаждения и откачки-закачки воздуха, системой переключения направления лазерного излучения между плоскостями коррекции, импульсным волоконным лазером, синхронизации частоты следования импульсов лазерного излучения с частотой вращения балансируемого изделия.

Сущность изобретения поясняется графическими материалами, на которых:

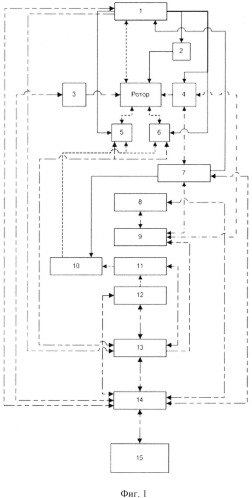

- на фиг.1 - полуавтоматический балансировочный станок, блок-схема;

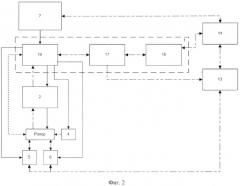

- на фиг.2 - блок-схема измерительной системы станка;

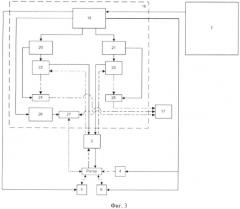

- на фиг.3 - блок-схема механической части измерительной системы;

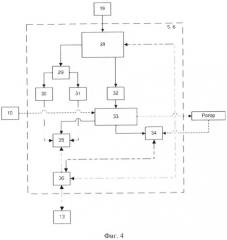

- на фиг.4 - блок-схема излучателей;

- на фиг.5 - блок-схема системы охлаждения и откачки-закачки воздуха;

- таблица - условные обозначения связей на блок-схемах.

Полуавтоматический балансировочный станок включает (см. фиг.1) измерительную систему 1, приспособление 2 для закрепления балансируемого изделия (например, ротора гироскопа), источник питания 3, систему 4 защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки, излучатель 5 первой плоскости коррекции, излучатель 6 второй плоскости коррекции, вакуумируемую камеру 7, вакуумируемую емкость 8, систему 9 охлаждения и закачки-откачки воздуха, систему 10 ввода лазерного излучения в вакуумируемую камеру, систему 11 переключения направления излучения между плоскостями коррекции, импульсный волоконный лазер 12, блок 13 управляющей и согласующей электроники, активный хаб 14, информационно-управляющую систему 15 на базе персональной электронно-вычислительной машины (ПЭВМ).

Измерительная система 1 состоит из (см. фиг.2) механической части 16, блока 17 измерительной электроники, аналого-цифрового преобразователя 18, оборудованного интерфейсом для организации информационного обмена с информационно-управляющей системой 15 через активный хаб 14.

Механическая часть 16 измерительной системы состоит из (см. фиг.3) основания 19, первой опоры 20, второй опоры 21, упругих подвесов первой и второй измерительных плоскостей, соответственно 22 и 23, на которые устанавливается приспособление 2, датчиков виброскорости первой и второй измерительных плоскостей, соответственно 24 и 25, стойки 26, датчика 27 контрастной метки.

Опоры 20 и 21 установлены на основании 19. Положение опор 20 и 21 относительно друг друга вдоль одной оси, в плоскости основания 19, регулируется, в зависимости от типа балансируемого изделия. На опорах 20 и 21 жестко закреплены, соответственно подвес 22 и датчик виброскорости 24 и подвес 23 и датчик виброскорости 25. На подвесы 22 и 23 при балансировке устанавливается приспособление 2 с балансируемым изделием. Чувствительные элементы датчиков виброскорости 24 и 25 связаны механически соответственно с подвесами 22 и 23. Вибрации, возникающие при вращении изделия, через приспособление 2 и подвесы 22 и 23 передаются соответственно на чувствительные элементы датчиков виброскорости 24 и 25. Датчики виброскорости 24 и 25 оснащены интерфейсами для передачи электрических сигналов на блок 17 измерительной электроники. Стойка 26 жестко закреплена на основании 19. На стойке 26 закреплен датчик 27 контрастной метки. Положение датчика 27 контрастной метки относительно стойки 26 по двум осям и углу регулируется в зависимости от типа балансируемого изделия. Датчик 27 контрастной метки включает излучатель, формирующий направленное на поверхность балансируемого изделия излучение, и приемник излучения, отражающегося от поверхности балансируемого изделия, а также интерфейс для организации электрической связи с блоком измерительной электроники 17.

Блок 17 измерительной электроники усиливает сигналы, поступающие с датчика 27 контрастной метки и датчиков 24 и 25 вибрации. Блок 17 измерительной электроники оснащен интерфейсом для передачи усиленного сигнала с датчика 27 контрастной метки на блок 13 управляющей и согласующей электроники и интерфейсом для передачи усиленных сигналов с датчика 27 контрастной метки и датчиков 24 и 25 на аналого-цифровой преобразователь 18. Коэффициент усиления сигналов на блоке 17 измерительной электроники устанавливается через цифровой выход аналого-цифрового преобразователя 18.

Аналого-цифровой преобразователь 18 усиливает аналоговые сигналы, поступающие с блока измерительной электроники, и преобразует их в цифровые. Аналого-цифровой преобразователь 18 оснащен цифровым выходом для установки коэффициентов усиления сигналов на блоке 17 измерительной электроники и интерфейсом для организации информационного обмена с информационно-управляющей системой на базе ПЭВМ 15 через активный хаб 14. Коэффициент усиления сигналов на блоке аналого-цифрового преобразователя 18 и сигналы на цифровом выходе для установки коэффициентов усиления сигналов на блоке 17 измерительной электроники 17 задаются по команде, поступающей от информационно-управляющей системы на базе ПЭВМ 15.

Источник питания 3 подключается к собственному приводу балансируемого изделия проводным электрическим соединением. Источник питания 3 оснащен интерфейсом для организации управления подачей питания и установки параметров питания привода балансируемого изделия с помощью информационно-управляющей системы на базе ПЭВМ 15 через активный хаб 14.

Излучатели 5, 6 устанавливаются на основании 19 механической части измерительной системы 16. Положение излучателей 5, 6 в плоскости основания 19 относительно балансируемого изделия регулируется в зависимости от типа балансируемого изделия. Излучатель 5, 6 состоит из (см. фиг 4) актуатора 28, магнитопровода 29, постоянных магнитов 30, 31, упругого подвеса 32, трубки с фокусирующей системой линз 33, приемника излучения 34, катушки индуктивности в корпусе 35, интерфейса 36 для организации управления излучателем 5, 6 с помощью блока 13 управляющей и согласующей электроники.

Актуатор 28 выполнен на базе шагового двигателя и включает основание и подвижную часть. В зависимости от направления вращения вала шагового двигателя подвижная часть актуатора может передвигаться относительно основания актуатора в горизонтальной плоскости по направлению к, либо от балансируемого изделия между крайним передним и задним положениями. В крайних положениях на основании актуатора установлены концевые датчики.

Магнитопровод 29 жестко закреплен на подвижной части актуатора 28. К магнитопроводу 29 присоединены постоянные магниты 30 и 31. Упругий подвес 32 закреплен на подвижной части актуатора 28. Положение подвеса 32 относительно подвижной части актуатора по высоте регулируется в зависимости от типа балансируемого изделия. На упругом подвесе 32 закреплена трубка 33 с фокусирующей системой линз. Трубка 33 на входе имеет разъем для установки оптоволоконного кабеля. На трубке 33 установлен приемник излучения 34. Катушка индуктивности в корпусе 35 жестко закреплена на трубке 33 и установлена между магнитами 30 и 31 таким образом, чтобы протекающий в ней ток стремился повернуть трубку 33 в плоскости горизонта.

Выводы шагового двигателя и концевых датчиков актуатора 28, катушки 35 и приемника излучения 34 соединены с интерфейсом 36 электрическим соединением.

Трубка с фокусирующей системой линз 33 соединена с системой ввода лазерного излучения в вакуумируемую камеру 10 оптоволоконным кабелем. Лазерное излучение проходит через трубку 33 и фокусируется на поверхности балансируемого изделия в плоскости коррекции (левой - для излучателя 5, правой - для излучателя 6).

При обработке поверхности балансируемого изделия лазером образуется плазменный факел. Излучение, создаваемое плазменным факелом, попадает на чувствительный элемент приемника излучения 34. Электрический сигнал с приемника излучения 34 тем сильнее, чем интенсивнее излучение, создаваемое плазменным факелом.

Механическая часть измерительной системы 16, приспособление 2 с установленным на нем балансируемым изделием, система защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки 4, излучатели 5 и 6, система 10 ввода лазерного излучения в вакуумируемую камеру установлены внутри вакуумируемой камеры 7. Для установки указанных элементов станка внутрь вакуумируемой камеры 7 и проведения ручной регулировки в последней предусмотрен герметично закрывающийся колпак. Проводные электрические соединения с элементами станка, находящимися вне вакуумируемой камеры, выполнены через разъемы вакуумного исполнения.

Вакуумируемая камера 7 и вакуумируемая емкость 8 оснащены датчиками давления. Датчики давления имеют встроенные интерфейсы для организации информационного обмена с информационно-управляющей системой на базе ПЭВМ 15 через активный хаб 14. Вакуумируемая камера 7 и вакуумируемая емкость 8 соединены вакуумными шлангами через клапаны системы 9 охлаждения и откачки-закачки воздуха.

Система 4 защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки соединена вакуумными шлангами с системой 9 охлаждения и откачки-закачки воздуха. Ввод вакуумных шлангов, соединяющих систему 4 защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки с системой 9 охлаждения и закачки воздуха, в вакуумируемую камеру 7 выполнен через штуцеры.

Система 9 охлаждения и откачки-закачки воздуха включает (см. фиг.5) вакуумный насос 37, электромагнитный пускатель 38, систему электромагнитных клапанов 39, интерфейс 40 для организации управления системой 9 охлаждения и откачки-закачки воздуха с помощью блока 13 управляющей и согласующей электроники.

Вакуумный насос 37 приводится в действие с помощью электромагнитного пускателя 38. Вакуумный насос 37 и система электромагнитных клапанов 39 соединены вакуумным шлангом. Система электромагнитных клапанов 39 включает электромагнитные клапаны, фильтры, влагоудалители, вакуумные шланги, элементы для охлаждения воздуха.

Выводы от катушек электромагнитных клапанов и пускателя 38, элементов для охлаждения воздуха присоединены к интерфейсу 40.

Система 9 охлаждения и закачки-откачки воздуха обеспечивает регулируемые закачку и откачку воздуха из вакуумируемой камеры 7 и вакуумируемой емкости 8, соединение объемов вакуумируемой камеры 7 и вакуумируемой емкости 8 между собой, соединение вакуумируемой камеры 7 с атмосферой, подачу охлажденного и осушенного воздуха в систему защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки 4 и забор воздуха, содержащего продукты лазерной обработки из системы защиты 4.

Система 10 ввода лазерного излучения в вакуумируемую камеру обеспечивает ввод лазерного излучения в вакуумируемую камеру 7 и оптоволоконные кабели, соединяющие систему 10 ввода лазерного излучения в вакуумируемую камеру с излучателями 5 и 6. Ввод лазерного излучения в вакуумируемую камеру осуществляется через закрытые стеклами, герметичные окна, выполненные в вакуумируемой камере.

Система 11 переключения направления лазерного излучения между плоскостями коррекции обеспечивает возможность переключения направления лазерного излучения, создаваемого излучателем лазера 12 между излучателями 5 и 6. Система 11 переключения направления лазерного излечения между плоскостями оснащена интерфейсом для обеспечения управления переключением с помощью блока 13 управляющей электроники.

Лазер 12 обеспечивает систему лазерным излучением с импульсами мощностью до 1 мДж и излучением пилот-лазера (излучение малой мощности в красном диапазоне). Он оснащен встроенной системой управления и интерфейсами для организации управления лазерным излучением с помощью блока управляющей и согласующей электроники 13 и информационно-управляющей системы на базе ПЭВМ 15. Лазер 12 соединен с информационно-управляющей системой на базе ПЭВМ 15 через активный хаб 14.

Частота следования импульсов лазера синхронизируется с частотой вращения балансируемого изделия с помощью блока управляющей и согласующей электроники 13 посредством сигнала, поступающего на последний с датчика контрастной метки 27 через блок измерительной электроники 17.

Блок 13 управляющей и согласующей электроники обеспечивает управление излучателями 5 и 6, системой 9 охлаждения и откачки-закачки воздуха, системой 11 переключения направления лазерного излучения между плоскостями коррекции, лазером 12, синхронизацию частоты следования импульсов лазера 12 с частотой вращения балансируемого изделия.

Блок согласующей электроники 13, лазер 12, аналого-цифровой преобразователь 18, датчики давления вакуумируемой камеры и вакуумируемой емкости через активный хаб 14 подключены к информационно-управляющей системе на базе ПЭВМ 15.

Блок 13 управляющей и согласующей электроники интерпретирует и переводит на низкий уровень команды, получаемые через активный хаб 14 от информационно-управляющей системы на базе ПЭВМ 15, оснащенной программным обеспечением, обеспечивающим полуавтоматическое функционирование станка.

Информационно-управляющая система на базе ПЭВМ 15 оснащена многопоточным программным обеспечением, обеспечивающим выполнение следующих функций станка:

- организации интерфейса для взаимодействия с оператором станка;

- автоматизации настройки станка на тип балансируемого изделия (в. т.ч. автоматизации расчета коэффициентов взаимного влияния плоскостей коррекции при тарировке измерительной системы 1 методом трех пусков);

- хранения и загрузки параметров настройки станка на тип балансируемого изделия;

- автоматизации управления источником питания балансируемого изделия 3;

- автоматизации управления процессами закачки-откачки воздуха из вакуумируемой камеры 7 и вакуумируемой емкости 8, поддержки рабочего давления внутри вакуумируемой камеры 7 на постоянном уровне в ходе настройки станка и при балансировке изделия, защиты узлов, деталей и поверхности балансируемого изделия от загрязнения продуктами лазерной обработки;

- автоматизации расчета амплитуд и фаз динамического дисбаланса балансируемого изделия на основе сигналов, поступающих с датчиков виброскорости 24 и 25 и датчика контрастной метки 27;

- автоматизации управления процессом лазерной коррекции массы балансируемого изделия.

Полуавтоматический балансировочный станок функционирует следующим образом (работа станка рассматривается на примере балансировки ротора гироскопа).

Балансировка является основным режимом работы станка.

При подготовке станка к балансировке под конкретный тип изделия, должно быть изготовлено приспособление 2 и проведена регулировка положений следующих элементов станка:

- опор 20 и 21, относительно друг друга вдоль одной оси в плоскости основания 19 таким образом, чтобы приспособление 2 с балансируемым изделием можно было закрепить между опорами 20 и 21 на подвесах 22 и 23;

- датчика контрастной метки 27 относительно стойки 26 по двум осям и углу таким образом, чтобы свет из излучателя датчика контрастной метки 27 падал на поверхность балансируемого изделия и отражался от нее в приемник излучения датчика контрастной метки 27;

- упругого подвеса 32 излучателя 5, 6 относительно подвижной части актуатора 28 по высоте таким образом, чтобы продольная ось трубки 33 лежала приблизительно в одной плоскости с осью вращения балансируемого изделия;

- излучателей 5, 6 относительно основания 19 в горизонтальной плоскости таким образом, чтобы лазерное излучение из трубки 33 излучателя 5, 6 попадало на поверхность балансируемого изделия соответственно в первой и второй плоскостях коррекции. Положение излучателей 5, 6 регулируется при включенном пилот-лазере.

Регулировка указанных элементов проводится однократно при подготовке станка к балансировке конкретного типа изделия.

Также для каждого конкретного типа балансируемого изделия должна быть проведена тарировка измерительной системы 1 методом трех пусков, заданы параметры питания собственного привода балансируемого изделия, технические условия эксплуатации балансируемого изделия (в т.ч. рабочее давление), допустимый остаточный дисбаланс.

Настройки станка на конкретный тип балансируемого изделия хранятся в памяти информационно-управляющей системы на базе ПЭВМ 15 и устанавливаются по команде оператора.

Перед балансировкой ротора гироскопа открывают вакуумный колпак вакуумируемой камеры 7, на балансируемый ротор наносят контрастную метку и устанавливают его в приспособление 2. Приспособление 2 закрепляют между опорами 20 и 21 на подвесах 22 и 23 механической части измерительной системы 1 (подвес 22 соответствует левой плоскости коррекции ротора, а подвес 23 - правой). Выводы питания ротора подсоединяют к выводам источника питания 3 внутри вакуумируемой камеры 7. Включают питание элементов станка. Запускают программное обеспечение измерительно-информационной и управляющей системы 15. После выполненных операций вакуумный колпак вакуумируемой камеры 7 закрывают.

По команде оператора ПЭВМ программное обеспечение загружает настройки на тип балансируемого ротора.

Далее по команде оператора ПЭВМ программное обеспечение переходит в режим автоматического управления станком.

Происходит автоматическое включение вакуумного насоса 37. Открываются клапаны системы 9 охлаждения и закачки-откачки воздуха, соединяющие вакуумный насос с вакуумируемой камерой 7 и вакуумируемой емкостью 8. Происходит откачка воздуха из вакуумируемой камеры 7 и вакуумируемой емкости 8. Откачка воздуха из вакуумируемой камеры 7 автоматически прекращается после того, как показание датчика давления вакуумируемой камеры 7 становится меньшим либо равным значению рабочего давления балансируемого ротора (минимальное поддерживаемое давление - 0.1 мм рт.ст.). Откачка воздуха из вакуумируемой емкости 8 автоматически прекращается после того, как показание датчика давления вакуумируемой емкости 8 принимает значение заданное оператором ПЭВМ (но не менее 0.1 мм рт.ст. и не более рабочего давления балансируемого ротора). По завершении откачки клапаны закрываются, вакуумный насос 37 выключается.

Программное обеспечение ПЭВМ контролирует давление в вакуумируемой камере 7, считывая показания датчиков давления вакуумируемой камеры 7 и вакуумируемой емкости 8 через установленные промежутки времени, и при необходимости регулирует его (поддерживает на уровне рабочего давления балансируемого ротора), выдавая команды на блок управляющей и согласующей электроники 13 для открытия и закрытия клапанов системы 39. Процессы контроля и регулировки давления в вакуумируемой камере 7 осуществляются параллельно прочим процессам, выполняемым на ПЭВМ, и завершаются по окончании балансировки и прекращении вращения балансируемого изделия.

С ПЭВМ на источник питания 3 выдаются команды на установку требуемых значений параметров питания собственного привода ротора гироскопа и на включение питания. Происходит пуск ротора. Программное обеспечение ПЭВМ производит контроль частоты вращения балансируемого ротора.

Осуществляется считывание показаний с датчиков виброскорости 22, 23. По показаниям датчиков виброскорости 22, 23 на ПЭВМ с учетом коэффициентов взаимного влияния плоскостей коррекции вычисляются амплитуды и фазы дисбаланса в первой и второй плоскостях коррекции ротора. Выполняется проверка, являются ли полученные значения допустимыми. В том случае, если полученные значения дисбаланса являются допустимыми, об этом сообщается оператору и программное обеспечение переходит к автоматическому завершению процесса балансировки. Иначе производится корректировка массы балансируемого ротора.

Корректировка массы балансируемого ротора осуществляется методом съема металла с поверхности ротора лазерным излучением.

Корректировка массы выполняется для плоскости коррекции балансируемого ротора, которая выбирается автоматически, используя, например, следующую стратегию:

- если корректировка массы производится в первый раз, то выбирается плоскость коррекции с максимальной амплитудой дисбаланса либо левая плоскость коррекции;

- иначе, если амплитуда дисбаланса в выбранной на текущий момент плоскости коррекции меньше, чем амплитуда дисбаланса в другой плоскости коррекции, умноженная на коэффициент К (0<К<1), то для корректировки массы выбирается другая плоскость;

- рекомендуемое значение коэффициента К - 0.7.

Для выбора плоскости коррекции могут использоваться и другие известные стратегии, имеющие в основе методы оптимизации, нечеткой логики и пр.

Система 11 переключения направления лазерного излучения между плоскостями коррекции переводит направление излучения лазера 12 в излучатель (5 или 6) выбранной плоскости. ПЭВМ выдает команду на установку параметров лазерного излучения: длины импульса, частоты ведущих импульсов, мощности.

Включается подача и откачка воздуха в систему 4 защиты узлов, деталей и поверхности балансируемого ротора от загрязнения продуктами лазерной обработки. Производится автоматическая фокусировка импульсного излучения лазера 12 на поверхности ротора в выбранной плоскости коррекции. Для этого при каждом повороте ротора «тяжелым местом» к излучателю 5 или 6 (в зависимости от того, какая плоскость коррекции выбрана, первая, или вторая) лазер 12 излучает импульс заданной длительности и мощности.

Одновременно выполняется передвижение подвижной части актуатора 28 попеременно по направлению к и от балансируемого ротора. При этом на катушку 35 подается переменное напряжение, что обеспечивает колебательное движение трубки с фокусирующей системой линз 33 в плоскости, параллельной горизонту. Блок управляющей и согласующей электроники 13 определяет уровень сигнала на выводах приемника излучения 34. Уровень сигнала на выводах приемника излучения 34 растет с увеличением интенсивности излучения от плазменного факела, образующегося при съеме металла с поверхности ротора лазерным излучением. После того как актуатор 28 выполнит ряд перемещений подвижной части, блок 13 управляющей и согласующей электроники обеспечит перемещение подвижной части актуатора 28 в положение, соответствующее максимальному напря