Лента из порошкового высокотемпературного припоя на органической связке

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении пайкой радиаторов, соединений трубопроводов, уплотнительных материалов, сопловых и рабочих лопаток турбин. Лента из порошкового высокотемпературного припоя на органической связке содержит полимер акриловой смолы и дибутилфталат, при следующем соотношении компонентов, мас. %: порошок высокотемпературного припоя 89,0-95,5, полимер акриловой смолы 6,6-3,6, дибутилфталат 0,9-4,4. Отношение содержания полимера акриловой смолы к содержанию дибутилфталата составляет (1,5-4,0):1. Для облегчения сборки под пайку упомянутая лента может иметь адгезионное покрытие следующего состава, мас.%: полимер акриловой смолы 25-35, дибутилфталат 25-35, органический растворитель 30-50. Применение ленты позволяет точно дозировать количество припоя, необходимое для качественного формирования соединений без непропаев и затеков припоя, исключает наличие остатка от органической связки при высокотемпературном нагреве для расплавления припоя, а также исключает эрозию припоя. 1 з.п.ф-лы, 3 табл.

Реферат

Изобретение относится к области металлургии и машиностроения, а именно к лентам из порошковых высокотемпературных припоев на органической связке для пайки соединений, например, при изготовлении радиаторов, соединений трубопроводов, уплотнительных материалов, сопловых и рабочих лопаток турбин.

Известна лента из порошковых высокотемпературных припоев на органической связке, включающая, мас.%:

| полимер акриловой смолы | 20 |

| трихлорэтилен | 80 |

(патент США 3513013)

Недостатками такой ленты являются хрупкость, небольшой интервал ее толщин, необходимость хранения ленты вне контакта с воздухом. Кроме того, для нанесения ленты на детали при сборке под пайку необходимо использовать специальный клей.

Известна лента из порошковых высокотемпературных припоев на органической связке, мас.%:

| вода | 0,5-5 |

| поливиниловый спирт | 5-11 |

| порошок припоя | остальное |

(патент США №3171734)

Недостатком известной ленты является содержание в ней воды, которая при высокотемпературной пайке никелевым жаропрочным припоем может привести к окислению мелких гранул припоя. В процессе хранения происходит охрупчивание лент. Недостатком также является невозможность получения регламентированной толщины ленты.

Кроме того, для нанесения ленты на детали при сборке под пайку необходимо использовать специальный клей.

Известна лента из порошковых припоев на органической связке, содержащая, мас.%:

| порошок припоя | 85,0-98,5 |

органическая связка, содержащая, мас.%:

| водные растворы поливинилбутираль и | |

| акриловых полимеров | 10-90 |

| бутиловый рицинолеат или олеат калия | 90-10 |

(патент ЕР №0686457)

Недостатком известной ленты является наличие в ее составе воды,которая при высокотемпературной пайке жаропрочными припоями может привести к окислению мелких гранул припоя. Толщина ленты обеспечивается точностью отливки, а отливка на большой поверхности не может обеспечить равномерную толщину ленты. Кроме того, для нанесения ленты на детали при сборке под пайку необходимо использовать специальный клей.

Наиболее близким аналогом по составу и назначению, взятым за прототип, является лента из порошкового припоя на органической связке, содержащая, мас.%:

| глицерин | 0,5-0,6 |

| полимер акриловой кислоты, | |

| либо поливиниловый спирт | 0,87-1,15 |

| порошок никелевого припоя | остальное |

(патент США №4325754)

Недостатками ленты-прототипа является высокая доля остатка от органической связки при высокотемпературном нагреве для расплавления припоя (по данным авторов, 1% от массы органической связки) и неравномерная толщина ленты, получаемой методом отливки.

Основное требование к органической связке заключается в том, что она должна испаряться в вакууме без остатка. Наличие остатка от органической связки при плавлении припоя может привести к непропаям либо к дефектам в паяных соединениях. Возможен также перенос частиц остатка от органической связки в соединительный зазор и, как следствие, - образование дефектов паяных соединений. Кроме того, для нанесения ленты на детали при сборке под пайку необходимо использовать специальный клей.

Технической задачей изобретения является разработка ленты на органической связке, позволяющая исключить остаток от органической связки при высокотемпературном нагреве для расплавления припоя, достижение равномерной толщины ленты по всей ее поверхности, обеспечение адгезионных свойств лент при сборке под пайку без использования специального клея.

Поставленная техническая задача достигается тем, что предложена лента из порошкового высокотемпературного припоя на органической связке, содержащая полимер акриловой смолы, которая дополнительно содержит дибутилфталат при следующем соотношении компонентов, мас. %:

| порошок высокотемпературного припоя | 89,0-95,5 |

| полимер акриловой смолы | 6,6-3,6 |

| дибутилфталат | 0,9-4,4 |

при этом содержание полимера акриловой смолы к содержанию дибутилфталата относится как (1,5-4,0):1.

При сборке под пайку на ленту из порошкового высокотемпературного припоя на органической связке, наносят адгезионное покрытие следующего состава, масс.%:

| полимер акриловой смолы | 25-35 |

| дибутилфталат | 25-35 |

| органический растворитель | 30-50 |

Равномерность толщины ленты из порошкового высокотемпературного припоя на органической связке по всей ее поверхности и наиболее высокая технологическая прочность и пластичность лент в сравнении с лентами, изготовленными методом отливки, достигается за счет предлагаемого содержания и соотношения компонентов и выбранного соотношения содержания полимера акриловой смолы к содержанию дибутилфталата. При меньшем соотношении содержания полимера к содержанию дибутилфталата происходит охрупчивание ленты и вследствие этого - невозможность ее деформирования, при большем - появляется избыточная пластичность. Наносимое на ленту покрытие позволяет получить наиболее высокие адгезионные свойства у лент при сборке под пайку.

Предлагаемый состав покрытия, включающий те же компоненты, что и органическая лента, исключает применение специального клея и является более технологичным в использовании.

Примеры осуществления

Ленты в соответствии с предлагаемым изобретением и прототипом изготавливались с использованием в качестве основы для органической связки полимера акриловой смолы БМК-5 (ОСТ 6-01-26-75).

В примере 1 использовали порошок припоя на никелевой основе ВПр50 (ТУ 1-595-4-1234-2011).

В примере 2 использовали порошок припоя основе титана ВПр16 (ТУ1-595-4-1242-2011).

В примере 3 использовали порошок припоя на основе меди (ТУ 14-1-3143-8).

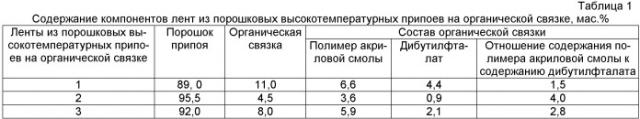

Образцы лент по предлагаемому изобретению из порошковых припоев с добавлением дибутилфталата, при различном соотношении содержания полимера акриловой смолы к содержанию дибутилфталата, изготавливали в виде ленты толщиной 0,5 мм с содержанием порошка каждого припоя 89,0-95,5%. Размеры лент 300×60×0,5 мм (табл. 1).

Ленту по предлагаемому изобретению изготавливали следующим образом. После тщательного перемешивания массу порошка с органической связкой осаживали на прессе до получения плоской заготовки. Затем эту заготовку прокатывали на вальцах до получения ленты толщиной 0,5 мм. На ленту из порошка высокотемпературного припоя на органической связке наносили слой адгезионного покрытия.

При изготовлении ленты по прототипу вначале приготавливали гель следующего состава, мас.%: глицерина - 5, порошок полимера акриловой смолы БМК-5 - 10, воды - 85. Соотношение количеств по весу порошка припоя на никелевой основе ВПр50 к гелю составляло 90:10. После тщательного перемешивания суспензии из порошка припоя с гелем получившуюся металлорганическую массу через щелевой питатель с размером щели 0,6 мм наносили ровным слоем на полимерный лист из фторопласта, затем в горизонтальном положении смесь сушили в течение трех суток при комнатной температуре. Из литой заготовки вырезали ленту размером 300×60 мм.

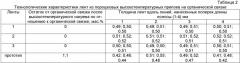

Толщину лент определяли по трем линиям поперек длины ленты. 1 и 4 линии отстояли на 50 мм от края полосы, а 2 и 3 - 115 мм от края полосы. На каждой линии толщину лент определяли в трех точках - две точки отстояли на 5 мм от края полосы и одна посредине полосы. Измерение проводили микрометром с плоскими головками с минимальным усилием на измерительные головки.

По данным таблицы 2 видно, что разброс значений толщин лент по предлагаемому изобретению составляет максимум 0,03 мм, в то время как по прототипу - 0,14 мм, то есть почти в пять раз больше.

Пластичность лент определяли при изгибе ленты толщиной 500 мкм без образования трещин на внешней поверхности и сохранении формы в течение 1 минуты на оправке диаметром 2 мм. Результаты определения пластичности для всех лент одинаковы, включая прототип.

Отсутствие формоизменения в процессе хранения при нормальной температуре характеризуется временем, за которое происходит уменьшение высоты на 1 мм цилиндра из металлорганической массы диаметром 5 мм и высотой 5 мм.

Для измерения остатка от органической связки при высокотемпературном нагреве для расплавления припоя был использован следующий способ. На пластины из нержавеющей стали 12Х18Н10Т размером 30×30×1 мм помещали органическую связку весом 5 г применительно к каждой ленте припоя в соответствии с таблицей 1. Фиксировали вес каждой пластины до и после нанесения навески органики, а также после вакуумной термической обработке по режиму 1000°C - 10 мин, вакуум поддерживался на уровне не ниже 1-10-3 мм рт.ст. В процессе нагрева при его падении производилось снижение мощности, подводимой на нагреватель, и соответствующее снижение интенсивности нагрева. Разница в весе пластин до и после нагрева давала величину остатка от органической связки при высокотемпературном нагреве для расплавления припоя.

В таблице 2 приведены данные отношения веса остатка от органической связки при высокотемпературном нагреве по отношению к весу органической связки, которые показывают отсутствие остатка органической связки после высокотемпературного нагрева в примерах лент № 1-3 в отличие от ленты прототипа - пример 4, где остаток составил 1,1%.

Для оценки взаимодействия порошка припоя с органической связкой были проведены эксперименты с навесками образцов лент припоев после нагрева до температуры 1150°C - 10 мин. Поверхность расплавленного припоя на всех образцах ровная, блестящая, но на образцах с прототипом заметны небольшие количества остатка от органической связки темного цвета.

Для удобства использования лент припоев на них наносится отдельный слой, обладающий повышенной клеевой способностью. Данные по этому составу приведены в таблице 3. Ввиду того, что прототип в виде ленты не имеет клеевой способности, данные по прототипу в таблице 3 не приведены.

В качестве органического растворителя можно использовать любой органический растворитель, например, Р-5А (ГОСТ 7827-74), ацетон (ТУ 2633-018-444-931-7-9-98), растворитель 648 (ГОСТ 18188-72).

Состав покрытия обеспечивает необходимую эксплуатационную прочность сцепления с металлическими поверхностями, легкость и равномерность нанесения, широкий интервал времени нанесения на ленты - от 30 минут до 90 минут с момента нанесения его на антиадгезионную бумагу.

По данным таблиц 1, 2 и 3 видно, что предлагаемая лента из высокотемпературного припоя на органической связке имеет преимущества перед прототипом. Разброс значений толщин лент по предлагаемому изобретению составляет максимум 0,03 мм, в то время как по прототипу - 0,14 мм, то есть почти в пять раз больше. Остаток от органической связки при высокотемпературном нагреве для расплавления припоя в прототипе составляет, по данным авторов, патента не менее 1%, в то время как по предлагаемому составу остаток от органической связки при высокотемпературном нагреве отсутствует. Поэтому предлагаемая лента не приводит к непропаям либо к дефектам в паяных соединениях. В отличие от прототипа адгезионное покрытие в предлагаемом изобретении обеспечивает необходимую прочность сцепления припоя с деталями при сборке под пайку, что исключает использование специальных клеев и облегчает сборку.

Ленты из порошков на органической связке будут применяться для пайки деталей различного назначения в машиностроении, энергетических установках, авиационной промышленности, включая изготовление радиаторов, соединений трубопроводов, уплотнительных материалов, сопловых и рабочих лопаток турбин и других деталей. Применение таких лент позволит точно дозировать количество припоя, которое необходимо для качественного формирования соединений без непропаев и затеков припоя, возможность эрозии припоев соединяемых материалов. Такое формирование соединений гарантирует отсутствие брака при пайке. Ввиду того, что пайка является заключительной операцией при изготовлении деталей, которые, как правило, являются дорогостоящими, снижение брака при пайке может дать существенный экономический эффект.

1. Лента из порошкового высокотемпературного припоя на органической связке, содержащая полимер акриловой смолы, отличающаяся тем, что она дополнительно содержит дибутилфталат при следующем соотношении компонентов, мас. %:

| порошок припоя | 89,0-95,5 |

| полимер акриловой смолы | 6,6-3,6 |

| дибутилфталат | 0,9-4,4 |

2. Лента из порошкового высокотемпературного припоя на органической связке по п.1, отличающаяся тем, что она имеет адгезионное покрытие следующего состава, мас.%:

| полимер акриловой смолы | 25-35 |

| дибутилфталат | 25-35 |

| органический растворитель | 30-50 |