Вакуумный элемент и способ его изготовления

Иллюстрации

Показать всеДля производства вакуумных элементов, которые необязательно содержат фитинги в форме по меньшей мере одного солнечного модуля (фотогальванического элемента) и/или солнечного коллектора или дисплейного элемента, отрицательное давление образуется в пространстве между двумя плоскими компонентами, в частности пропускающими свет, или прозрачными пластинами, такими как стеклянные панели, которые связаны вместе через полосу, выполненную из герметизирующего материала, так, что конструкция, которая состоит из первого компонента, предусмотренного с полосой и расположенного на расстоянии от нее, но параллельно второму компоненту, расположенному в ней, вводится в вакуумную камеру и сдавливается в вакууме. В этом случае увеличенная температура также необязательно может быть применена для наслоения пленок, предусмотренных между компонентами, на компоненты и необязательно присутствующие фитинги. Предложенный способ изготовления вакуумных элементов и собственно вакуумный элемент обеспечивает надежное соединение между отдельными компонентами вакуумного элемента. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к вакуумному элементу со свойствами вводной части независимого пункта формулы изобретения, который направлен, с одной стороны, на элемент и, с другой стороны, на способ производства таких элементов с признаками независимого пункта формулы изобретения, который направлен на способ.

При производстве вакуумных элементов обычного типа в большинстве случаев процедура заключается в том, что воздух высасывается из внутреннего пространства вакуумного элемента через отверстие в уплотнении кромки между плоскими компонентами.

Это длительная и сложная задача, в частности, из-за того, что последующая герметизация отверстия, через которое был получен вакуум, является сложной и несовершенной.

Задача изобретения заключается в разработке вакуумного элемента упомянутого выше типа и способа его производства.

Эта задача решается согласно изобретению способом, который имеет признаки п.1 формулы изобретения, и вакуумным элементом, который имеет признаки п.15 формулы изобретения.

Посредством, с одной стороны, способа работы, который предложен согласно изобретению, и, с другой стороны, конструкции вакуумного элемента, которая предложена согласно изобретению, возможно беспроблемное производство таких вакуумных элементов, а также возможно легко включать другие компоненты в состав вакуумного элемента, посредством чего такие компоненты могут представлять собой конструкции для преобразования солнечной энергии в используемую энергию, например солнечные модули (для производства электрического тока), или солнечные коллекторы (для производства тепловой энергии), или дисплейные элементы.

В объеме изобретения подразумеваются вакуумные элементы с разными функциями. В дополнение к упомянутым выше вариантам осуществления, вакуумные элементы согласно изобретению также могут быть изоляционными элементами, изоляционным стеклом и элементами отображения информации (вакуумные элементы со встроенными дисплейными устройствами, такими как экраны, мониторы и тому подобное).

В частности, в способе согласно изобретению и в вакуумном элементе согласно изобретению предусмотрено, что плоские компоненты, по меньшей мере, компонент, который в положении использования направлен к падающему солнечному свету, состоят из прозрачного, в частности пропускающего свет, материала, в частности пластика, или стекла, или другого (неметаллического) материала. Например, в объеме изобретения предпочтительно, чтобы закаленное стекло было, например, закаленным безосколочным стеклом.

Благодаря способу согласно изобретению также возможно достичь надежного соединения между отдельными компонентами вакуумного элемента согласно изобретению посредством факта того, что между плоскими компонентами введен материал, который фиксирует эти компоненты (фитинги), которые связаны вместе и встроены внутри вакуумного элемента. Таким образом, например, на внутренней стороне по меньшей мере одного из плоских компонентов (в частности, стеклянных панелей) могут быть предусмотрены пленки, предпочтительно композитные пленки. Такие композитные пленки, например однослойные пленки, выполненные из поливинилбутирала (PVB), имеют преимущество, заключающееся в том, что вход света, который падает на солнечный модуль (или солнечный коллектор), расположенный внутри вакуумного элемента, происходит без перехода от оптически более толстой среды (например, стекла) к оптически более тонкой среде (например, воздуху), и исключается отражение, в частности полное отражение, так что выход энергии улучшается, поскольку не происходят потери посредством отраженного света. Не являющиеся преимущественными отражения также могут быть уменьшены или исключены посредством препятствующих отражению слоев, нанесенных на внутреннюю сторону первого компонента.

В качестве альтернативы упомянутым выше пленкам, материал, связывающий компоненты вместе, может быть в форме раствора (растворитель которого испаряется во время сборки) или в форме гранул, например гранул силикона (которые плавятся во время сборки).

Способ согласно изобретению для производства вакуумных элементов, по существу, содержит следующие этапы.

Первый компонент (прозрачный или пропускающий свет плоский элемент, такой как пластина, стеклянная панель, и, в частности, солнцезащитное стекло) предусматривается с покрытием кромки, необязательно после предварительного наслоения. Внутри, в частности, устойчивого к диффузии покрытия кромки опционально располагаются фитинги, которые могут быть, например, солнечным модулем (фотогальваническим элементом) или несколькими солнечными модулями и/или по меньшей мере одним солнечным коллектором (от камер, через которые течет в целом жидкая теплопередающая среда). Состав, который используется, например, для покрытия кромки, может быть составом, который также используется для герметизации изоляционного стекла. В этих составах, которые могут быть использованы для покрытия кромки, это может быть в целом сопротивляющийся диффузии клейкий состав. Примерами таких клейких составов среди прочего являются бутиловая резина и плавящийся при нагреве клей («HotMelt», например, основанный на этилене, виниле, ацетате или полиэстере). В качестве альтернативы могут быть использованы быстродействующие компонентные клеи и также металлы, которые могут быть сварены со стеклом, такие как олово.

После того как другая пленка, в частности композитная пленка, помещена на место, на место помещается опционально второй компонент, посредством чего предпочтительно обеспечиваются меры, предотвращающие соприкосновение второго компонента с полосой по полной длине его периферии, так что по всей окружности предусматриваются отверстия для выпуска воздуха из внутреннего пространства или пространства между компонентами и полосой. Эта конструкция, которая является открытой на сторонах и состоит из двух компонентов, вводится в камеру, в которой необязательно образуется вакуум во время нагрева. Затем конструкция сдавливается и наслаивается в вакууме, который удерживается на месте, то есть под давлением, которое ниже, чем давление окружающей среды. В этом случае она сдавливается предпочтительно с использованием штампа, который действует на всю (наружную) поверхность второго компонента. После сдавливания, то есть после того как первый и второй компоненты стали плотно связаны вместе по всей полосе покрытия кромки по всей окружности, посредством чего также может быть предусмотрено то, что композитная пленка, предусмотренная между необязательно введенными фитингами и вторым компонентом наслаивается между фитингами и вторым компонентом, вакуум удаляется, и готовый вакуумный элемент может быть извлечен из камеры вакуумного сдавливания.

Дополнительные подробности и варианты осуществления способа согласно изобретению и вакуумного элемента согласно изобретению следуют из приведенного ниже описания со ссылкой на схематичные чертежи, на основании которых описана последовательность процесса при производстве вакуумных элементов согласно изобретению в трех вариантах осуществления.

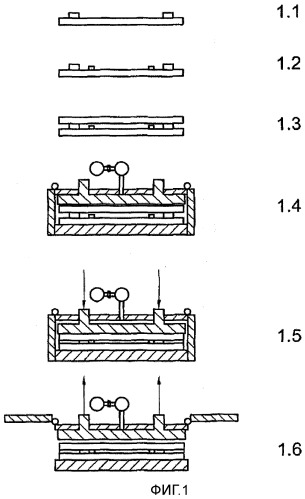

Фиг.1 изображает производство вакуумного элемента, который может быть, например, изоляционным элементом, дисплейным элементом или изоляционным стеклянным узлом, с прокладками, в шести последовательных этапах,

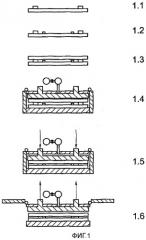

фиг.2 - производство вакуумного элемента с солнечным модулем (фотогальваническим элементом) в шести последовательных этапах,

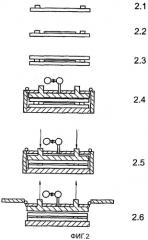

фиг.3 - производство вакуумного элемента с солнечным модулем, выполненным в виде тонкослойного фотогальванического модуля в пяти последовательных этапах,

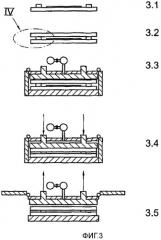

фиг.4 на виде сбоку показана деталь 1 с фиг.3/3.3 в увеличенном масштабе, и

фиг.5 изображает производство солнечного модуля (фотогальванического элемента) в шести последовательных этапах.

Способ, изображенный в качестве примера на фиг.1, имеет следующие этапы:

1. Нанесение устойчивого к диффузии покрывающего кромку материала (полосы)

Полоса, которая состоит из, например, устойчивого к диффузии герметизирующего материала, наносится на все четыре стороны на кромке стеклянной поверхности (первого компонента) в системе вертикального или горизонтального нанесения. Контуры или внутренние вырезы также могут быть окружены полосой с этой системой нанесения.

1.1 Покрывающий кромку материал 8 наносится в виде полосы на стеклянную панель 7 (первый компонент) (фиг.1).

1.2 Покрывающий кромку материал 8 наносится на уже заранее наслоенную 9 стеклянную панель 7 (фиг.2).

1.3 Покрывающий кромку материал 8 наносится на покрытую стеклянную панель 10 (для изготовления тонкослойных фотогальванических модулей) (фиг.3).

2. Фитинги

В зависимости от вакуумного элемента (модульная конструкция), предназначенного для изготовления, разные вставки (фитинги) вставляются в герметизированную панель вручную или автоматически.

2.1 Для производства вакуумного стекла (пустой вакуумный элемент, то есть без фитингов) прокладки 11 вакуумного стекла вставляются в герметизированную 8 стеклянную панель 7 (первый компонент) (фиг.1).

2.2 Для производства фотогальванических модулей как композитная пленка 9 (то есть пленка, которая связывает вместе компоненты вакуумного элемента), так и пластины или тонкослойные пленки 12 вставляются в стеклянную панель 7, которая предусмотрена с полосой 8 (фиг.2), или только пластины, или тонкослойные пленки 12 вставляются в уже герметизированную 8 предварительно наслоенную 9 панель 7 (фиг.3).

3. Сборка

Во время сборки стеклянные панели 7 задней стороны (второй компонент) и необязательно необходимые композитные пленки 9 помещаются на место на предварительно изготовленных элементах. Посредством специального нанесения (см. подробный вид 1 на фиг.4) полосы, которая состоит из герметизирующего состава 8, стеклянная панель 7 задней стороны (второй компонент) опирается только на точки на полосе, выполненной из покрывающего кромку состава 8, которые действуют как герметизирующий корд, так что вакуум может быть образован внутри элемента через зазор 13, который развивается (по существу, проходит по всей окружности).

3.1 В производстве вакуумного стекла только вторая стеклянная панель 7 (второй компонент) помещается на полосу, которая состоит из покрывающего кромку состава 8, который используется в качестве герметизирующего корда (фиг.1).

3.2 В производстве фотогальванических модулей с пластинами или тонкослойными пленками 12 другая композитная пленка 9 также вставляется в дополнение к стеклянной панели 7 задней стороны (фиг.2).

3.3 В производстве тонкослойных стеклянных модулей 10 в зависимости от модульной конструкции композитная пленка вставляется или даже не вставляется для соединения двух стеклянных панелей 7 (фиг.3).

4. Перемещение в камеру и образование отрицательного давления

После того как предварительно изготовленные элементы были помещены на входной стол перед камерой сдавливания, они переносятся в камеру сдавливания либо по конвейерной ленте, либо по другому линейному конвейерному устройству. Затем створки камеры плотно герметизируются, и вакуумный насос (Часть 1) начинает образовывать вакуум в камере.

5. Сдавливание полосы, выполненной из покрывающего кромку состава (в зависимости от типа пленки, с увеличением температуры или без увеличения температуры)

После достижения желаемого конечного давления в камере подвижная сдавливающая плита (Часть 2) перемещается вниз и, делая это, плотно сдавливает вместе две стеклянные панели 7. В этом процессе с некоторыми типами пленки 9 (пленки без обработки в автоклаве) необходим ввод температуры.

6. Удаление вакуума, поднятие сдавливающей плиты, открытие камеры и извлечение

После осуществления процесса сдавливания вакуумный насос (Часть 1) отсекается, сдавливающая плита (Часть 2) поднимается, и вакуумный элемент медленно подвергается воздействию преобладающего атмосферного давления. Створки (Часть 3) открываются, и готовый вакуумный элемент перемещается в направлении выходного стола (Часть 5).

В зависимости от типа композитной пленки процесс обработки в автоклаве может быть выполнен для доводки модуля.

Упомянутая выше композитная пленка является предпочтительно однослойной пленкой и состоит, в частности, из поливинилбутирала (PVB).

В варианте способа согласно изобретению, в котором покрытое (тонкослойной фотогальваникой) стекло используется как первый компонент, вставление фотогальванических пластин исключено, как в способе на фиг.2.

Полоса, которая также прикреплена в первом компоненте вдоль его периферии относительно последнего, предпочтительно смещена вовнутрь, состоит из, например, герметизирующего материала, который является обычным в изготовлении изоляционного стекла (в большинстве случаев закаливаемый полисульфид), или, иначе, из устойчивого к диффузии клея, такого как (реактивный) HotMelt (расплавляющийся при нагреве клей, например, основанный на этиленвинилацетате, основанный на полиэстере или основанный на полиамиде).

Прокладки вакуумного стекла, прикрепленные в полосе, предусмотренные в одном варианте осуществления, которые используются, в частности, когда фитинги в форме солнечного модуля и/или солнечного коллектора не расположены в вакуумном элементе, и которые предотвращают изгибание вовнутрь компонентов (стеклянных панелей) посредством того, что внутренние поверхности компонентов опираются на прокладки вакуумного стекла и удерживаются на расстоянии от последнего, состоят, например, из стекла или другого прозрачного материала.

Штифты, U-образные скобы и тому подобное также могут быть использованы в качестве прокладок, которые образуют зазор, который предусмотрен по меньшей мере в одной части кромки плоских компонентов. Прокладки могут быть выполнены в виде локальных утолщений полосы. Прокладки, независимо от их типа, являются предпочтительными в объеме изобретения, но не являются необходимыми, поскольку необходимым является только то, чтобы по меньшей мере один зазор присутствовал на кромке плоских компонентов, который обеспечивает образование вакуума во внутреннем пространстве. Упомянутая выше обработка в автоклаве предпочтительно выполняется при температуре, которая является достаточной для активации композитной пленки, которая состоит из поливинилбутирала (PVB), так что компоненты склеиваются друг с другом с вставленными солнечными модулями (солнечными коллекторами).

Процедура, изображенная в шести этапах на фиг.5, может быть описана следующим образом для производства фотогальванического модуля.

Во-первых, полоса 8, которая состоит из клейкого материала (например, клея HotMelt), наносится на стеклянную панель 7 в области ее периферии. На следующем этапе композитная пленка 9 помещается на место внутри области, окруженной полосой 8, которая состоит из клея. Здесь фотогальванические элементы 12 (солнечные элементы) помещаются на место на композитной пленке 9. Другая композитная пленка 9 помещается на место на конструкции, которая получена таким образом. В качестве альтернативы, вместо дополнительной композитной пленки может быть нанесена жидкость, например жидкий или гранулированный силикон. В любом случае, жидкость, которая используется вместо пленки, которая помещается на место на второй композитной пленке, может быть раствором материала, который осуществляет функцию композитной пленки, например силикона, раствор которого испаряется в последующем этапе нагрева и образования вакуума. Если наносятся гранулы, например гранулы силикона, последние плавятся и осуществляют функцию дополнительной композитной пленки 9.

Независимо от того, наносится ли на солнечные элементы 12 другая пленка 9, или гранулы, или жидкость, в качестве следующего этапа на место помещается другая стеклянная панель 7, и полученная таким образом конструкция, состоящая из двух стеклянных панелей, между которыми в области периферии присутствует полоса, которая состоит из клея, и между которыми присутствуют нижняя и верхняя композитные пленки (вместо верхней композитной пленки также может быть предусмотрена жидкость, такая как силикон), нагревается и сдавливается в вакууме, так что производится конструкция, показанная на последнем изображении (5, 6) фиг.5, в которой верхняя пленка (или жидкость, или гранулы) стала пропускающей свет, чтобы обеспечить прохождение света к солнечным элементам, и солнечные элементы частично вставлены в нижнюю композитную пленку и в верхнюю композитную пленку.

Независимо от того, предусмотрена или вставлена ли по меньшей мере одна полимерная пленка, предпочтительно две полимерные пленки (например, композитные пленки), раствор вещества, которое связывает компоненты (например, силикона), или гранулы вещества, которое связывает компоненты (например, гранулы силикона), в (вакуумном) элементе согласно изобретению между плоскими компонентами, расположенными снаружи, после сдавливания в вакууме в готовом (вакуумном) элементе согласно изобретению образуется внутреннее пространство, которое, в частности, полностью заполнено веществом, посредством чего надежно удерживаются фитинги между плоскими компонентами (стеклянными панелями). К тому же достигается то, что компоненты надежно и надолго соединены друг с другом.

В итоге, вариант осуществления изобретения может быть описан следующим образом.

Для производства вакуумных элементов, которые необязательно содержат фитинги в форме по меньшей мере одного солнечного модуля (фотогальванического элемента) и/или одного солнечного коллектора или дисплейного элемента, отрицательное давление образуется в пространстве между двумя плоскими компонентами, в частности, пропускающими свет или прозрачными пластинами, такими как стеклянные панели, которые связаны друг с другом через полосу, выполненную из герметизирующего материала, так что конструкция, которая состоит из первого компонента, предусмотренного с полосой и на расстоянии от него, но параллельно второму компоненту, расположенному в ней, вставляется в вакуумную камеру и сдавливается в вакууме. В этом случае также необязательно может быть применена повышенная температура для наслоения пленок, предусмотренных между компонентами, на компоненты и необязательно присутствующие фитинги.

1. Способ производства вакуумных элементов, которые состоят по меньшей мере из первого и второго плоских компонентов, которые расположены параллельно друг другу в элементе и на расстоянии друг от друга, причем расстояние между плоскими компонентами ограничено полосой, которая проходит по всей окружности, и причем давление газа в пространстве между плоскими компонентами меньше, чем давление окружающей среды, отличающийся следующими этапами:- нанесения полосы вдоль периферии первого компонента;- помещения второго компонента на место, посредством чего существует пространство между этим вторым компонентом и полосой, по меньшей мере, в местах;- введения полученной таким образом конструкции, которая состоит из первого и второго компонентов, в камеру;- образования отрицательного давления в камере;- сдавливания конструкции в камере до тех пор, пока второй компонент не будет опираться в полосу;- удаления отрицательного давления из камеры;- извлечения сдавленного элемента из камеры.

2. Способ по п.1, в котором наносится полоса, которая состоит из устойчивого к диффузии состава.

3. Способ по п.1, в котором дополнительно используют прокладки, нормальная высота которых, измеренная до плоскости первого компонента, больше, чем толщина полосы, причем второй компонент устанавливают на прокладке.

4. Способ по п.3, в котором прокладки выполнены в виде участков полосы, имеющих локальные утолщения.

5. Способ по п.1, в котором по меньшей мере один тонкослойный фотогальванический модуль предусмотрен внутри полосы.

6. Способ по п.1, в котором композитная пленка, жидкость, например жидкий или растворенный силикон, или гранулы, в частности гранулы силикона, расположена на первом компоненте в области внутри полосы.

7. Способ по п.6, в котором жидкость, например жидкий или растворенный силикон, или гранулы, в частности гранулы силикона, по меньшей мере один солнечный элемент и/или солнечный коллектор или дисплейный элемент, такой как экран или дисплей, расположена на первом компоненте, дополнительно на композитной пленке.

8. Способ по п.6, в котором композитная пленка, жидкость, например жидкий или растворенный силикон, или гранулы, в частности гранулы силикона, помещена на место на солнечном элементе, или солнечном коллекторе, или на тонкослойном фотогальваническом модуле.

9. Способ по п.8, в котором конструкция сдавливается до тех пор, пока второй компонент не будет упираться в солнечный элемент или солнечный коллектор, опционально в дополнительную композитную пленку, жидкость, например жидкий или растворенный силикон, или гранулы, в частности гранулы силикона.

10. Способ по п.1, в котором конструкция нагревается перед сдавливанием.

11. Способ по п.1, в котором первый и/или второй компонент состоит (состоят) из пропускающего свет материала, в частности стекла.

12. Способ по п.11, в котором по меньшей мере один из компонентов состоит из закаленного стекла.

13. Способ по п.1, в котором элемент, который удален из камеры, подвергается воздействию тепловой обработки в автоклаве.

14. Способ по п.2, в котором полоса состоит из устойчивого к диффузии материала, который выбирается из группы, состоящей из бутиловой резины, плавящегося при нагреве клея, компонентного клея, герметизирующего состава, основанного на полисульфиде и металле, который может быть припаян к стеклу, в частности олове.

15. Вакуумный элемент, в частности, полученный способом по одному из пп.1-14, отличающийся тем, что содержит:- первый плоский компонент;- второй плоский компонент, который присоединен к первому плоскому компоненту через полосу, которая проходит по всей окружности и которая состоит из устойчивого к диффузии состава;- пространство, которое предусмотрено между компонентами, которое ограничено по сторонам полосой, которая состоит из устойчивого к диффузии состава и в которой преобладает давление, которое уменьшено относительно давления окружающей среды;- по меньшей мере один солнечный элемент и/или по меньшей мере один солнечный коллектор в пространстве между компонентами;- шины, ведущие в солнечный элемент или солнечный коллектор, причем упомянутые шины простираются через полосу, которая состоит из устойчивого к диффузии состава;- пленки между солнечным элементом или солнечным коллектором и компонентом, который является смежным в каждом случае, посредством чего пленки присоединены к компонентам и солнечному элементу или солнечному коллектору.

16. Элемент по п.15, в котором по меньшей мере один из компонентов представляет собой плоскую стеклянную панель, в частности, выполненную из закаленного стекла.

17. Элемент по п.15, в котором по меньшей мере пленка, которая опирается на второй компонент и которая присоединена к последнему и к солнечному элементу или солнечному коллектору, представляет собой тонкий слой.

18. Элемент по п.15, в котором, по меньшей мере, пленка, которая расположена между первым компонентом и солнечным элементом или солнечным коллектором, представляет собой композитную пленку.

19. Элемент по п.15, в котором внутри полосы предусмотрено несколько прокладок вакуумного стекла.

20. Вакуумный элемент, в частности, полученный способом по одному из пп.1-14, отличающийся тем, что содержит:- первый плоский компонент;- второй плоский компонент, который присоединен к первому плоскому компоненту через полосу, которая проходит по всей окружности и которая состоит из устойчивого к диффузии состава;- пространство, которое предусмотрено между компонентами, которое ограничено по сторонам полосой, которая состоит из устойчивого к диффузии состава и в которой преобладает давление, которое уменьшено относительно давления окружающей среды;- по меньшей мере один дисплейный элемент, такой как экран или дисплей, в пространстве между компонентами; и- шины, ведущие в дисплейный элемент, которые простираются через полосу, которая состоит из герметизирующего состава.