Способ контроля соединений металлических деталей с пластмассами на предмет наличия пустот с помощью ультразвука

Иллюстрации

Показать всеИспользование: для контроля соединений металлических деталей с пластмассами на предмет наличия пустот с помощью ультразвука. Сущность изобретения заключается в том, что с помощью ультразвукового искателя дефектоскопа в пластмассу с металлической стороны детали направляются ультразвуковые сигналы определенной частоты и длины импульса и в котором ультразвуковые сигналы, отраженные от находящихся в пластмассе дефектов, регистрируются тем же или другим ультразвуковым искателем дефектоскопа и преобразуются в обрабатываемы электрические сигналы и анализируются в плане пороговых значений. При этом частота контроля ультразвуковых сигналов устанавливается в диапазоне между 1 и 10 МГц таким образом, чтобы глушение звука после прохода пластмассовой пленки было минимально. Технический результат: обеспечение возможности надежно обнаруживать пустоты в слое клеящего вещества или в материале покрытия. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу контроля соединений металлических деталей с пластмассами на предмет наличия пустот с помощью ультразвука согласно ограничительной части пункта 1 формулы изобретения.

Под пластмассами здесь понимаются всякие виды пластмасс, которые находят применение в качестве клеящего вещества для склеивания металлических деталей, уплотнительного средства или в качестве материала покрытия для металлических деталей. Например, эти материалы применяются для изготовления клеевых соединений листов или труб или для их покрытия.

При нанесении покрытий из пластмассы на детали, такие как, например, листы или трубы, могут возникать дефектные места, которые, например, образуются в виде пустот (воздушных пузырьков) в нанесенном слое или в виде не прилипшего соединения в месте контакта между нанесенном слоем и деталью. Подобные дефектные места могут вести к подпленочной коррозии детали и, как следствие, к преждевременному отказу по причине сквозной коррозии.

При изготовлении склеенных соединений, например, в трубах, известно соединение концов труб друг с другом с помощью манжеты путем введения клеящего вещества в стыковой зазор между манжетой и трубой.

Типичными дефектами в таких клеевых соединения являются, например, воздушные пузырьки и не получившие сцепления области соединения (так называемые «kissing bonds»).

При испытаниях на прочность склеенных соединений труб оказалось, что такие дефекты в этой области применения становятся критическими, только если они превышают по размерам около 20 мм. Далее оказалось, что, в частности, хотя воздушные пузырьки этой величины как правило заполняют всю высоту стыкового зазора, но они, соответственно, окружены тонкой пленкой клеящего вещества (100-200 мкм), которая прилипает к стенке трубы.

Для обеспечения достаточно прочного и не имеющего дефектов соединения труб клеевые соединения обычно контролируются с помощью ультразвука при перпендикулярном прозвучивании. Звук направляется в первый компонент стыка (манжету) и проходит его. На поверхности раздела со слоем клеящего вещества часть звука отражается, в то время как другая часть проникает в клеящее вещество. Часть, которая проникает, дает другое эхо при отражении на обратной стороне слоя клеящего вещества. А часть, которая отражается на верхней стороне слоя клеящего вещества, дает длительное эхо благодаря многократным отражениям в стенке манжеты.

При самом простом техническом решении в части ультразвукового контроля клеевых соединений труб, которое известно из JP 57037257 А, для исследования используется известная амплитуда эха от обратной стороны слоя клеящего вещества. В таком случае клеящее вещество прозвучивается, и отсутствие эха указывает на дефекты.

При обработке отраженных ультразвуковых сигналов они преобразуются в электрические сигналы и выбираются, усиливаются и анализируются с помощью временных рамок и диафрагм. Анализ касается амплитуды сигналов и времени задержки между сигналами.

Информация об испытаниях, т.е. об амплитуде, превышении предельных значений, времени задержки и т.д., регистрируется, анализируется и протоколируется с помощью электронного устройства для обработки данных и показывается на мониторе.

Другие технические решения, например, известные из JP 2000221173 А, анализируют эхо от верхней стороны слоя клеящего вещества. В этом случае, в частности, анализируется форма сигналов эха, чтобы сделать выводы о качестве клеевого соединения.

Так как даже после отверждения слоя клеящего вещества или материала покрытия ультразвуковые сигналы сильно ослабляются, все технические решения, которые основаны на прозвучивании, имеют тот недостаток, что эхо от нижней стороны слоя клеящего вещества или материала покрытия становится очень малым именно при больших толщинах слоя.

Опыты показали, что при толщинах слоя свыше нескольких миллиметров никакого эха от нижней стороны слоя не обнаруживается. Кроме того, часто получается, что в клеевых соединениях с манжетами слабое эхо от задней стенки накладывается на длительное эхо от манжеты, которое, как правило, имеет большие амплитуды.

Способы, которые основываются на обнаружении фазы эха от верхней стороны слоя клеящего вещества, имеют несколько недостатков. Во-первых, надежное автоматическое обнаружение фазового положения очень затруднительно. Во-вторых, именно для металлических деталей из-за большой акустической плотности не известно изменение фазового положения от перехода сталь/пластмасса к сталь/пустота.

Еще более усложняет ситуацию то, что образовавшиеся пустоты всегда находятся внутри пластмассы, и на поверхности раздела с металлической деталью всегда имеется тонкий слой пластмассы в виде охватывающей пустоту пленки, так что переход сталь/пустота не имеет места. Ультразвуковые сигналы при подобных дефектах, как следствие, всегда наталкиваются на комбинацию из материалов сталь/пластмасса/пустота, что затрудняет достоверный контроль с помощью ультразвука.

Это в равной степени является проблемой при воздушных включениях в пластмассовые покрытия, которые точно также могут быть окружены тонкой пленкой из пластмассы.

При изменении параметров склеивания или покрытия (толщина слоя клея или покрытия, свойства поверхности детали и т.д.) происходит ослабление ультразвукового сигнала, которое опять же при локальном анализе может легко привести к ошибочной интерпретации.

В совокупности при ультразвуковом контроле дефектов в пластмассовых соединениях с металлическими деталями появляется следующая проблематика:

1. Воздушные пузырьки, которые возникают при нанесении покрытия на деталь или заполнении стыкового шва клеящим веществом, находятся внутри пластмассы, и поэтому на поверхности раздела детали всегда имеется отделяющая пустоту пластмассовая пленка.

Следствием этого является также то, что при существовании такой пустоты постоянно возникает переход сталь/пластмасса, а не переход сталь/воздух. Поэтому определение воздушных пузырьков под пластмассовой пленкой, особенно при способах, которые применяют отражение от поверхности раздела в металлической детали, осложнено.

2. Вследствие изменения толщины и свойства поверхности металлической детали, а также из-за эффекта интерференции происходят изменения амплитуды эха. Локальный анализ этих амплитуд и их соотношений без использования дополнительных родственных критериев становится не надежным.

3. Поэтому задачей изобретения является получение надежного и недорого способа для контроля соединений металлических деталей с пластмассами с помощью ультразвука, который не имел бы недостатков известных способов, так чтобы можно было однозначно обнаруживать и оценивать пустоты в слое пластмассы.

Согласно изобретению эта задача решается с помощью того, что частота используемых ультразвуковых сигналов устанавливается в диапазоне между 1 и 10 МГц так, что глушение сигнала после прохода пластмассовой пленки на поверхности раздела минимально.

В другом варианте осуществления изобретения после достижения настроек, соответствующих минимальному глушению, используемая частота и длина импульса так дополнительно юстируются, что с помощью интерференции между сигналами, отраженными от верхней стороны пластмассовой пленки на поверхности раздела сталь/пустота и от нижней стороны пластмассовой пленки на поверхности раздела пластмассовая пленка/пустота настраивается усиление или ослабление сигнала по сравнению с не имеющей дефектов пластмассой.

Преимущество описываемого изобретения заключается в том, что специальный способ исследования и оценки результатов позволяет надежно обнаруживать пустоты в слое клеящего вещества или в материале покрытия и, таким образом, делать надежные высказывания о качестве покрытия или склеивания.

При многочисленных опытах по контролю наличия воздушных пузырьков в соединениях клеящим веществом и в покрытиях выявилось, что выбор «правильной частоты» имеет решающее значение.

Хотя звук и проникает в пластмассу, но он сильно глушится, причем глушение зависит от частоты. Таким образом, используемая частота должна сначала выбираться так, чтобы ослабление звука после прохода пластмассовой пленки было минимальным. Эхо от поверхности раздела нижняя сторона пленки/воздух взаимодействует потом с эхом поверхности раздела сталь/верхняя сторона пленки усиливающимся или ослабляющимся образом, так что могут обрабатываться эти четкие изменения амплитуды. В качестве благоприятных в экспериментах проявились частоты между 1 и 10, а точнее 3-7 МГц. Кроме того, длина импульса и используемая частота должны выбираться так, чтобы интерференция давала большую контрастность в амплитудах сигнала для улучшения обрабатываемости ультразвуковых сигналов. Длина импульса при этом должна составлять по меньшей мере удвоенный оставшийся остаточный слой между пустотой и деталью.

Конечно, длина импульса должна выбираться так, чтобы избежать наложения со следующим импульсом ультразвука, чтобы не усложнять обработку сигналов.

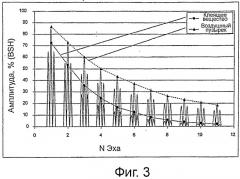

При опытах оказалось, что выбор «правильного эха» для обработки сигналов имеет большое значение. Поэтому преимущественно для обработки должны применяться сигналы, уровни амплитуды которых имеют наибольшее расхождение с сигналами не имеющих дефектов пластмасс. Использование шестого или последующего эха показало более высокую контрастность в амплитудах сигнала, чем, например, исследование со вторым эхом, и поэтому является более информативным.

Но постоянно следует принимать во внимание тот факт, что соотношение сигнал-шум эха снижается с увеличением номера. Из этого следует, что выбор подлежащего обработке эха должен соответствовать конкретной ситуации при исследовании.

Отклонения в таких параметрах склеивания, как толщина, свойства поверхности металлической детали, ширина стыкового зазора и т.д. или изменение толщины покрытия локально могут привести к сигналам, похожим на сигналы от таких дефектов, как, например, воздушные пузырьки. Но так как измененные параметры, как правило, простираются на большую область детали, с помощью плоскостного изображения и обработки с использованием родственных критериев точно также возможно надежное разделение источников двух сигналов, что также является преимуществом настоящего изобретения.

Так как в способе по изобретению оцениваются амплитуды эха, кроме того, следует принимать во внимание хорошую и равномерную связь. Точное механическое введение искателя дефектоскопа при сканировании при этом может облегчить обнаружение дефектов.

Предпочтительно при этом способе могут также применяться EMUS-искатели дефектоскопа (возбужденный электромагнитный ультразвук), которые иначе, чем при традиционной пьезотехнике, позволяют взаимодействие без посредника, такого, например, как вода.

Далее изобретение поясняется более подробно с помощью фигур. Одинаковые позиции на различных фигурах обозначают одинаковые конструктивные элементы. На фигурах:

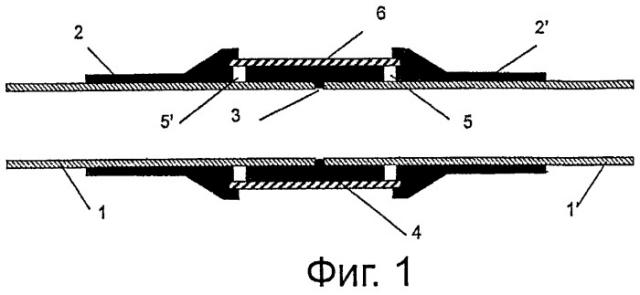

фиг.1 показывает схематическое изображение типичного клеевого соединения труб с применением манжеты,

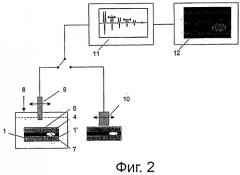

фиг.2 показывает ультразвуковой контроль клеевого соединения по фиг.1,

фиг.3 показывает изображение соотношений амплитуды при ультразвуковом контроле согласно фиг.2.

На фиг.1 схематически представлено типичное клеевое соединение труб при применении манжеты. Подлежащие соединению друг с другом с помощью склеивания металлические трубы 1, 1' уложены друг перед другом торцевыми сторонами по осевой линии с применением уплотнительного кольца 3. Уплотнительное кольцо 3 служит для того, чтобы подлежащее введению клеящее вещество 6 не могло через место контакта проникнуть в трубу 1, 1'.

Через расположенные по периметру по обеим сторонам труб 1, 1' вспомогательные устройства для заливки 2, 2' металлическая манжета 4 закрепляется на радиальном расстоянии относительно трубы 1, 1', так что образует полость для введения клеящего вещества 6. Манжета 4 перекрывает при этом место контакта обеих труб 1, 1', чья ширина перекрытия подобрана в соответствии с требованиями. Манжета должна быть из металла, так как ультразвуковой контроль клеевого соединения может осуществляться только от металлической стороны детали и при соединениях труб предпочтительно проводится с наружной стороны труб. В качестве альтернативы может рассматриваться контроль клеевого соединения и с внутренней стороны трубы, если это является необходимым.

Вспомогательное устройство 2, 2' для заливки устроено так, что оно с одной стороны радиально охватывает трубу 1, 1' и с другой стороны может смещаться по ее оси - соответственно ширине манжеты. С помощью промежуточных частей 5, 5', расположенных, соответственно, в области концов манжеты 4 на периметре труб 1, 1', может регулироваться радиальное расстояние манжеты 4 относительно трубы 1, 1', т.е. радиальная ширина стыкового зазора, подлежащего заполнению клеящим веществом 6.

На фиг.2 схематически представлен ультразвуковой контроль клеевого соединения по фиг.1. Подлежащее контролю соединение труб состоит из двух частей труб 1, 1', которые должны соединяться, слоя 6 клеящего вещества (изображен с замкнутым воздушным пузырьком 7) и манжеты 4.

Согласно левому нижнему фрагменту фиг.2 при контроле с пьезоискателем 9 дефектоскопа клеевое соединение погружается, например, в заполненную водой испытательную ванну 8, где с помощью обеспечивающей звуковую связь жидкости пригодным способом осуществляется звуковая связь на образце для испытаний. В случае использования изображенной в правом нижнем фрагменте фиг.2 EMUS-техники это не является необходимым. Вместо пьезоискателя 9 дефектоскопа здесь применяется EMUS-искатель 10 дефектоскопа.

В обоих случаях при сканировании искатель дефектоскопа проводится над манжетой 4. Созданные и принятые ультразвуковым прибором 11 импульсы записываются PC-системой 12. Амплитуды выбранного эха обрабатываются, цифровым способом фильтруются и представляются в двумерном виде.

Согласно изобретению частота ультразвуковых сигналов подобрана так, что глушение звука после прохода пластмассовой пленки на поверхности раздела сталь/пустота по возможности мало, и частота и длина импульса отъюстированы так, что с помощью интерференции между сигналами, отраженными от верхней стороны пластмассовой пленки на поверхности раздела сталь/пластмассовая пленка и от нижней стороны пластмассовой пленки на поверхности раздела пластмассовая пленка/пустота, настраивается усиление или ослабление сигнала по сравнению с не имеющей дефектов пластмассой.

Фиг.3 показывает получающееся при этом изображение соотношения амплитуды в зависимости от отраженного эха импульса сигнала. Можно видеть явно увеличивающееся с возрастанием номера эха отношение контрастности сигналов амплитуды от клеящего вещества и от воздушного пузырька, которое делает возможным обработку сигналов и, как следствие, обнаружение воздушных пузырьков, включенных в пластмассу клеевых соединений или покрытия.

Перечень обозначений на фигурах

1, 1' Труба

2, 2' Вспомогательное устройство для заливки

3 Уплотнительное кольцо

4 Манжета

5, 5' Промежуточная часть

6 Клеящее вещество

7 Воздушный пузырек

8 Заполненная водой ванна для испытаний

9 Пьезоискатель дефектоскопа

10 EMUS-искатель дефектоскопа

11 Ультразвуковой прибор

12 PC-система.

1. Способ контроля соединений металлических деталей с пластмассами для определения наличия пустот с помощью ультразвука, в которых пластмасса расположена в виде промежуточного слоя детали или соединена с деталью с одной стороны, и внутри пластмассы находится пустота, причем между пустотой и деталью находится оставшийся слой пластмассы или пластмассовая пленка, в котором с помощью по меньшей мере одного ультразвукового искателя дефектоскопа в пластмассу с металлической стороны детали направляют ультразвуковые сигналы определенной частоты и определенной длины импульса и в котором, в частности, ультразвуковые сигналы, отраженные от находящихся в пластмассе дефектов, регистрируют тем же или другим ультразвуковым искателем дефектоскопа и преобразуют в обрабатываемые электрические сигналы и анализируют в плане пороговых значений, отличающийся тем, что частоту ультразвуковых сигналов устанавливают в диапазоне между 1 и 10 МГц таким образом, что глушение звука после прохода пластмассовой пленки минимально, а также тем, что после настройки частоты для минимального глушения частоту и длину импульса юстируют дополнительно таким образом, что с помощью интерференции между сигналами, отраженными от верхней стороны пластмассовой пленки на поверхности раздела сталь/пустота и от нижней стороны пластмассовой пленки на поверхности раздела пластмассовая пленка/пустота, добиваются усиления или ослабления сигнала по сравнению с не имеющей дефектов пластмассой.

2. Способ по п.1, отличающийся тем, что частота устанавливается между 3 и 7 МГц.

3. Способ по п.1 или 2, отличающийся тем, что длину импульса настраивают так, что она равна по меньшей мере удвоенной толщине оставшегося остаточного слоя между пустотой и деталью.

4. Способ по п.3, отличающийся тем, что длина пульса такова, что позволяет избежать наложения сигналов с последующим ультразвуковым импульсом.

5. Способ по п.1 или 2, отличающийся тем, что для обработки используют сигналы, отраженные от верхней стороны пустоты и от нижней стороны пустоты, уровни амплитуды которых имеют наибольшую разность при одинаково большом отношении сигнал/шум.