Способ испытания изделия на герметичность

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к испытательной технике, и позволяет выполнять полный комплекс испытания изделий на герметичность. Изобретение расширяет технологические возможности испытания за счет использования различных контрольных газовых и жидких сред, а также повысить чувствительность и надежность контроля изделий с особо высокими требованиями по герметичности. Предложен способ испытания изделия на герметичность, заключающийся в том, что изделие 6 помещают в герметичную испытательную камеру 1, оснащенную системами охлаждения 3 и нагрева 4. После вакуумирования полости изделия 6 в нее подают контрольную среду, повышением температуры приводят контрольную среду в состояние сверхкритического флюида, затем выполняют операции регистрации и измерения потока проникающей в сквозных микронеплотностях изделия контрольной среды. Контрольную среду в виде газовой фазы сжиженного газа или в виде жидкости подают в полость изделия для испытания в количестве , где V - объем полости изделия, л; ρкр - критическая плотность вещества контрольной среды, кг/л; Рфл - необходимое давление сверхкритического флюида в полости изделия при испытании в диапазоне значений Ркр≤Рфл≤3Ркр, кгс/см2; Ркр - критическое давление вещества контрольной среды, кгс/см2; Ткр - абсолютное значение критической температуры вещества контрольной среды, К; Тфл - абсолютная температура сверхкритического флюида в полости изделия при испытании в диапазоне значений Ткр≤Тфл≤2Ткр, К. Подачу газовой фазы сжиженного газа с общим количеством Mo производят в полость изделия 6, предварительно охлажденного до температуры , при работающей системе теплосъема, при этом расход подаваемого газа: , где NQ - тепловая мощность системы съема тепла с поверхности изделия, кДж/с; tu - температура изделия при заполнении полости газом, °C; tпл - температура затвердевания контрольной среды в жидкой фазе; Clq - теплоемкость конденсированной контрольной среды при температуре , кДж/кг·град; r - теплота конденсации газовой фазы контрольной среды при температуре , кДж/кг; to - температура окружающей среды при испытании,°C. 1 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к области машиностроения, а именно к испытательной технике, и позволяет выполнять полный комплекс испытания изделий на герметичность. Изобретение должно расширить технологические возможности испытания за счет использования различных контрольных газовых и жидких сред, а также повысить чувствительность и надежность контроля изделий с особо высокими требованиями по герметичности.

Известны технологические способы контроля герметичности и испытательные комплексы, в которых для контроля герметичности применяются масс-спектрометрические течеискатели при использовании в качестве контрольной среды гелия или аргона (см. ОСТ 92-1527-89 «Изделия отрасли. Методы испытания на герметичность с применением масс-спектрометрических течеискателей»). Основным недостатком таких способов является недостаточная надежность выявления неплотностей в связи возможностью закупорки микроканалов разнообразными технологическими жидкостями и загрязняющими веществами, с которыми осуществляется контакт поверхностей изделий в процессе изготовления. Контрольный газ не в состоянии разрушить или вытолкнуть из микроканалов сквозных неплотностей закупоривающие «пробки», поэтому транспирация его через закупоренные микроканалы невозможна и при испытании дефекты негерметичности не выявляются. В процессе эксплуатации готовых изделий при физико-химическом воздействии жидких рабочих сред закупоривающие «пробки» разрушаются, при этом происходит «раскрытие» микронеплотности и появляются утечки рабочих веществ, что приводит к негативным последствиям вплоть до полного отказа от дальнейшей эксплуатации изделия.

Применение при испытаниях контрольных жидкостей в таком случае более предпочтительно, поскольку они также способны растворять и разрушать закупоривающие «пробки» загрязнений и различных технологических жидкостей.

Известны способы и необходимые испытательные средства контроля герметичности изделий при нагружении их давлением жидкостей (ГОСТ 24054-80. «Изделия машиностроения и приборостроения. Методы испытания на герметичность. Общие требования»).

Однако при использовании жидкостей в качестве контрольной среды следует учитывать следующее:

- проникновение жидкой среды в микроканалы сквозных неплотностей достаточно малых размеров связано с необходимостью преодоления т.н. капиллярного сопротивления, обусловленного поверхностными силами, проявляющегося в наибольшей степени при несмачивании жидкостью поверхности микроканала в какой-либо зоне по его длине; при достаточно малых размерах сечения микроканала для преодоления капиллярного сопротивления требуются перепады давления, часто не совместимые с прочностными параметрами изделий;

- повышенная по сравнению с газами вязкость жидкости оказывает большое сопротивление ее течению в микропорах;

- на особо узких участках микроканала большое сопротивление течению жидкости оказывают структурные аномалии жидкости, вызываемые полем твердого тела (граничные эффекты).

Применение жидкостей в состоянии сверхкритического флюида позволяет исключить перечисленные недостатки.

Выполнение операции контроля герметичности при условии приведения контрольной среды в состояние сверхкритического флюида обеспечивает следующие преимущества:

- благодаря пониженной вязкости контрольной среды в сверхкритическом состоянии в сочетании с достаточно высокой ее плотностью чувствительность контроля герметичности повышается почти на порядок в сравнении контролем при использовании жидкой фазы контрольной среды; благодаря более высокому давлению флюида при испытании давлением паровой фазы сжиженного газа повышается также чувствительность (в ряде случаев очень значительно) в сравнении с вариантом применения в качестве контрольной среды ее паровой фазы;

- сверхкритический флюид имеет практически нулевое значение поверхностного натяжения, что облегчает его проникновение в микронеплотности предельно малых размеров;

- сверхкритический флюид обладает исключительно высоким растворяющим действием, что важно для эффективного разрушения маскирующих «пробок» в каналах сквозных микронеплотностей (остатки различных технологических веществ, жировые загрязнения, потовые загрязнения и т.п.), часто являющихся основной причиной не выявления дефектов герметичности газовыми методами (воздух, гелий, аргон, фреоны и т.п.).

В качестве иллюстрации в таблице 1 приведена обобщенная сравнительная информация о физико-технических качествах контрольных сред в состоянии газа, жидкости и сверхкритического флюида (см. «Сверхкритическая флюидная хроматография» под. ред. Р.Смита, М.: Мир, 1991).

| Таблица 1 | |||

| Проникающая контрольная среда в различных фазовых состояниях | Плотность, г/л | Вязкость, пуаз | Коэффициент диффузии. см2/с |

| Газ | ~1 | (0,5…3,5)·10-4 | 0,01…1,0 |

| Жидкость | 800…1500 | (0,3…2,4)·10-2 | (0,5…2,0)·10-5 |

| Сверхкритический флюид | 200…900 | (0,2…1,0)·10-3 | (3,3…0,1)·10-4 |

Наиболее близким к предлагаемому может служить способ контроля герметичности по патенту РФ на изобретение №2386937, G01M 3/02, 2009 г., заключающийся в размещении изделия в герметичной испытательной камере, заполнении контролируемых элементов жидкостью, повышении ее температуры и давления до значений, приводящих жидкость в сверхкритическое состояние, выдержки, обнаружении утечки жидкости и измерения ее величины регистрацией содержания паров контрольной жидкости в объеме испытательной камеры сквозных микронеплотностях изделия контрольной среды.

Однако указанный способ не предлагает конкретных технических мер и рекомендаций по условиям достижения необходимого давления контрольной среды в сверхкритическом состоянии: количество контрольной среды, подаваемой в полость испытуемого изделия и температура нагрева должны быть вполне достаточными для получения сверхкритического флюида требуемого испытательного давления; не определены также метод и режимы перевода контрольной среды в полость изделия в газовой фазе, в результате возможны случаи недостаточного для перевода в состояние сверхкритического флюида количества контрольной среды, а также случаи, при которых давление среды после нагрева до и выше критической точки много превысит значение допустимого испытательного.

Кроме того, в отличие от ближайшего аналога реализуемая предлагаемым техническим решением схема заправки полости из газовой фазы сжиженного газа с последующей конденсацией в полости изделия обеспечивает наибольшую чистоту подаваемой контрольной среды от загрязнений, всегда присутствующих в сжиженном газе, что исключительно важно для достижения надежного выявления сквозных микродефектов на испытуемых изделиях.

Задачей предлагаемого изобретения является разработка способа испытания на герметичность изделий с условием использования в качестве контрольной среды жидкостей и сжиженных газов, приведенных в сверхкритическое состояние, определяющего необходимые режимы, параметры и условия осуществления испытания, обеспечивающего возможность достижения и контроля требуемого для испытания давления сверхкритической среды и повышение чувствительности и надежности контроля изделий с особо высокими требованиями по герметичности.

Задача решается за счет того, что в предлагаемом способе испытаний изделий на герметичность, заключающемся в том, что изделие помещают в герметичную испытательную камеру, оснащенную системами охлаждения и нагрева, подключают к магистралям подачи контрольной среды, после вакуумирования полости изделия в нее подают контрольную среду, повышением температуры приводят контрольную среду в состояние сверхкритического флюида, затем выполняют операции регистрации и измерения потока проникающей в сквозных микронеплотностях изделия контрольной среды, согласно изобретению контрольную среду в виде газовой фазы сжиженного газа или в виде жидкости подают в полость изделия для испытания в количестве Mo:

M o = V ⋅ ρ к р ⋅ Р ф л Р к р ⋅ Т к р Т ф л , к г

где V - объем полости изделия, заполняемой контрольной средой, л;

ρкр - критическая плотность вещества контрольной среды, кг/л;

Рфл - необходимое давление сверхкритического флюида в полости изделия при испытании в диапазоне значений Ркр≤Рфл≤3Ркр, кгс/см2;

Ркр - критическое давление вещества контрольной среды, кгс/см2;

Ткр - абсолютное значение критической температуры вещества контрольной среды, К;

Тфл - абсолютная температура сверхкритического флюида в полости изделия при испытании в диапазоне значений Ткр≤Тфл<1,2Ткр, К.

Подачу газовой фазы сжиженного газа производят в полость изделия, предварительно охлажденного до температуры , при работающей системе теплосъема, при этом расход подаваемого газа:

G ≤ N Q r + C l q ( t o − t u ) , к г / с , ( 1 )

где NQ - тепловая мощность системы съема тепла с поверхности изделия, кДж/с;

tu - температура изделия при заполнении полости газом, °C;

tпл - температура затвердевания контрольной среды в жидкой фазе;

Clq - теплоемкость конденсированной контрольной среды при температуре t = t o + t u 2 , кДж/кг·град;

r - теплота конденсации газовой фазы контрольной среды при температуре t = t o + t u 2 , кДж/кг;

to - температура окружающей среды при испытании, °C.

Причем после подачи газа контролируют его конденсацию по снижению давления в полости изделия до уровня P(tu), где

P(tu) - давление газа на линии насыщения при температуре изделия tu, кгс/см2.

Подачу контрольной жидкости с общим количеством подаваемой жидкости Mo производят при температуре изделия, равной температуре окружающей среды tu=to.

Отличительными признаками предлагаемого способа контроля герметичности являются следующие:

- для испытания изделия в его полость подают вполне определенное количество контрольной среды (газовой фазы сжиженного газа, жидкости) - M o = V ⋅ ρ к р ⋅ Р ф л Р к р ⋅ Т к р Т ф л , к г , которое при повышении температуры до и выше критического значения Ткр≤Тфл≤1,2Ткр обеспечивает возможность перевода среды в состояние сверхкритического флюида с требуемым для испытания давлением Рфл в диапазоне значений Ркр≤Рфл≤3Ркр;

- подачу в полость изделия газовой фазы конденсированной контрольной среды с общим количеством Mo производят в полость изделия, предварительно охлажденного до температуры , при работающей системе теплосъема, при этом расход подаваемого газа:

G ≤ N Q r + C l q ( t o − t u ) , к г / с , ( 2 )

где NQ - тепловая мощность системы съема тепла с поверхности изделия, кДж/с;

tu - температура изделия при заполнении полости газом, °C;

tпл - температура затвердевания контрольной среды в жидкой фазе;

Clq - теплоемкость конденсированной контрольной среды при температуре t = t o + t u 2 , кДж/кг·град;

r - теплота конденсации газовой фазы контрольной среды при температуре t = t o + t u 2 , кДж/кг;

tu - температура изделия при подаче в его полость контрольной среды.

to - температура окружающей среды при испытании,°C.

Пониженная температура изделия обеспечивает возможность конденсации подаваемого в полость изделия газа; понижение температуры изделия ниже температуры затвердевания контрольной среды tпл нежелательно, т.к. замороженный газ может перекрыть каналы его подачи в полость изделия; понижение температуры вполне возможно при использовании доступных средств охлаждения.

В сравнении с ближайшим аналогом (способ контроля герметичности по патенту РФ №2386937) предлагаемый способ определяет возможность применения при испытании дополнительно к контрольным жидкостям также и газовой фазы сжиженных контрольных газов, определяет количество заполняющей контрольной среды.

Сравнение заявляемого технического решения - способа контроля герметичности - с уровнем техники по научно-технической литературе и патентным источникам показывает, что совокупность существенных признаков заявленного решения не была известна. Следовательно, оно соответствует условию патентоспособности - «новизна».

Заявляемое решение может быть промышленно применимо, т.к. может быть изготовлено промышленным способом, осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности - «промышленная применимость».

Анализ известных технических решений в данной области техники показывает, что предлагаемые способ и устройство имеют признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект: обоснование вполне контролируемой по режиму проведения, надежной и высокочувствительной технологии испытания изделий на герметичность, следовательно, предлагаемое техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

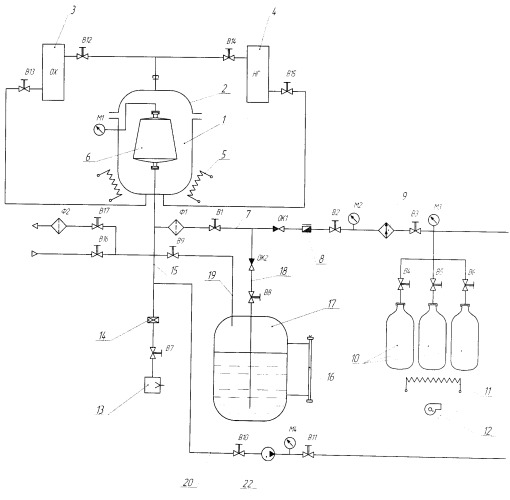

Схема устройства для практической реализации предлагаемого способа контроля герметичности приведена на чертеже.

Устройство испытания изделий на герметичность включает герметичную испытательную камеру 1 с открывающейся крышкой 2 и снабжено системами охлаждения 3 и нагревания 4 испытуемого изделия. Охлаждение и нагревание изделия осуществляются циркуляцией в камере 1 охлажденного или подогретого газа (сухого воздуха), дополнительно может выполняться подогрев корпуса камеры термоэлектронагревателями 5. Контроль температуры изделия выполняется датчиками, закрепленными на его поверхности (на схеме не показаны). Контроль давления контрольной среды выполняется датчиком, подключенным к его полости, - мановакуумметром M1. Устройство обеспечено аппаратурой регистрации и измерения проникающей в объем испытательной камеры через неплотности изделия контрольной среды (на схеме не показаны). Перед началом испытания в испытательной камере устанавливается контролируемое изделие 6, полость его подключается к магистрали подачи контрольной среды 7, а также к магистрали измерения давления среды мановакуумметром M1. На магистрали 7 установлены фильтр Ф1, клапаны B1, В2 и В3, обратный клапан OKI, компрессор подачи газа 9 из батареи баллонов 10, а также устройство контроля расхода подаваемого газа 8. Манометры М2 и М3 предназначены для контроля давления на линии напуска контрольного газа. Клапаны В4, В5, В6 используются при замене баллонов сжиженного контрольного газа. Для подогрева баллонов с целью компенсации тепловых потерь при испарении сжиженного газа служит теплокалорифер 11 с вентилятором 12. Вакуумный насос 13 предназначен для удаления из полости изделия атмосферного воздуха перед заполнением ее контрольной средой. На линии откачки установлены клапан В7 и клапан 14, предохраняющий от попадания в насос высокого давления среды. Емкость 17 содержит жидкую контрольную среду, подаваемую в полость изделия через магистраль 18 с клапаном В8 и обратным клапаном ОК2. Уровнемер 16 предназначен для определения количества подаваемой в полость изделия контрольной жидкости. Магистраль 19 с клапаном В9 предназначена для слива из полости изделия контрольной жидкости по окончании испытания. Магистраль 20 с установленными на ней насосом 22 и клапанами В10 и B11 предназначена для перекачки из полости изделия использованного контрольного газа в баллонную батарею 10. Манометр М4 предназначен для контроля напора насоса при перекачке в баллоны сжиженного контрольного газа. Клапаны В16 и В17 предназначены для сброса давления газовой фазы контрольной среды в дренажную магистраль из полости изделия до атмосферного значения и напуска атмосферного газа в полость после удаления вакуумным насосом остатков контрольной среды.

Испытание на герметичность по предлагаемому способу с использованием описанного устройства выполняется следующим образом.

Испытываемое изделие 6 при открытой крышке 2 испытательной камеры 1 устанавливают в камере на специальной подставке (на схеме не показана), герметизируют заглушками все его отверстия (не показаны), затем с нижней части изделия через специальные переходники (не показаны) подключают полость изделия к магистрали 7 подачи контрольной среды, а также сообщают полость изделия с мановакуумметром M1. Крышку камеры закрывают и герметизируют.

Предварительно включают вакуумный насос 13, открывают клапан В7 и производят удаление атмосферного воздуха из полости изделия и достижение остаточного давления в полости не более 10-1 мм рт.ст. Клапан В7 закрывается, насос 13 выключается.

Перед подачей в полость изделия контрольного газа включают устройство охлаждения 3, открывают клапаны В12 и В13 и производят циркуляцию в объеме испытательной камеры охлажденного воздуха. Температура охлаждающего воздуха не должна быть ниже значения tпл для применяемого контрольного газа: при более низкой температуре возможно намораживание контрольного газа на внутренних поверхностях полости изделия и подающего трубопровода, в результате возможно полное перекрытие каналов его прохождения. Производят охлаждение контролируемого изделия до температуры охлаждающего газа. Контроль за температурой осуществляют с помощью термодатчиков, закрепленных на поверхности изделия.

При работающей непрерывно системе охлаждения выполняют операцию заполнения полости изделия конденсирующимся газом:

- открывают клапаны В4, В5 и В6 и контролируют давление газовой фазы манометром М3 (все клапаны до начала работы закрыты);

- включают калорифер 11 и вентилятор 12;

- открывают клапан В3, включают компрессор 9, открывают клапаны В2 и В1;

- клапаном В2 устанавливают расход газа, соответствующий тепловой мощности отбора тепла от изделия (см. соотношение 2), контроль расходомерным устройством 8;

- контролируют конденсацию газа в полости изделия по датчику давления M1, если давление в полости изделия не повышается более значения давления насыщения при температуре изделия, процесс перевода газовой фазы в жидкую осуществляется;

- подачу контрольного газа продолжают в течение времени, достаточного для заполнения полости изделия конденсатом в количестве Мо;

- по окончании подачи и конденсации контрольного газа закрывают клапаны B1, В2, В3, выключают компрессор 9;

- закрывают клапаны В12 и В13, выключают устройство охлаждения 3;

- выключают калорифер 11 и вентилятор 12.

Подачу в полость изделия контрольной жидкости выполняют при температуре окружающей среды. Для этого открывают последовательно клапаны В8 и В1, и контрольная жидкость начинает поступать в полость изделия, из которой предварительно удален воздух, под действием атмосферного давления. Контроль количества заправленной жидкости производят по показаниям уровнемера 16. При заполнении полости жидкостью в количестве Мо закрывают клапаны В8 и В1.

Для перевода среды в состояние сверхкритического флюида включают устройство нагрева 4, открывают клапаны В14 и В15, включают электротермонагреватели 5 и производят нагрев изделия до температуры в диапазоне Ткр≤Tu≤1,2Ткр. При этом сочетание установленных значений Tu и Mo обеспечивает достижение требуемой величины давления сверхкритического флюида Рфл. При достижении требуемой величины испытательного давления Рфл прекращают нагрев, закрывают клапаны В14 и В15.

После выдержки изделия в достигнутом сверхкритическом состоянии заполняющей контрольной среды в течение времени, достаточного для совершения процесса экстракции закупоривающих загрязнений из глубины микронеплотностей, приступают к операции собственно контроля герметичности. Выполняют операции по регистрации и измерению величины потока контрольной среды (газа или жидкости), истекающей через неплотности изделия. В продолжение выполнения операций контроля герметичности постоянство температуры изделия поддерживается благодаря теплоизоляции корпуса испытательной камеры, при значительной продолжительности испытаний возможна компенсация тепловых потерь функционированием системы наружного подогрева корпуса испытательной камеры нагревателями 5.

Метод и аппаратура контроля и измерения парциального давления паров контрольных жидкостей (концентрации паров или накопленного их количества) должны быть подобраны индивидуально для каждого из потенциально возможных вариантов, также должна быть проведена отработка соответствующей методики регистрации и измерения потоков проникающих контрольных сред.

Операции, выполняемые после проведения испытаний контрольными газами.

Включается устройство охлаждения 3, открываются клапаны В12 и В13, и производится охлаждение изделия циркулирующим холодным воздухом до первоначального значения. Включается насос 22, открываются клапаны В10 и B11, открываются клапаны В4, В5, В6, и производится перекачка сжиженного контрольного газа из полости изделия в баллонную батарею. По завершении процесса удаления жидкой фазы контрольного газа из полости изделия клапаны В4, В5, В6, В10 и B11 закрываются. Выключается насос 22. Остаточный газ при избыточном давлении из полости изделия сбрасывается в дренажную магистраль открытием клапана В16 до достижения атмосферного давления. Полное удаление остатков газа производится откачкой вакуумным насосом 13, после чего полость заполняется сухим инертным газом через клапан В17 и фильтр Ф2.

Операции, выполняемые после проведения испытаний контрольными жидкостями

Включается устройство охлаждения 3, открываются клапаны В12 и В13, и производится охлаждение изделия циркулирующим холодным воздухом до первоначального значения. Открывается клапан В9, и производится выпуск контрольной жидкости в емкость 17. По завершении процесса удаления жидкости из полости изделия клапан В9 закрывается. Остаточный пар при избыточном давлении из полости изделия сбрасывается в дренажную магистраль открытием клапана В16 до достижения атмосферного давления. Полное удаление газа производится откачкой вакуумным насосом 13, после чего полость заполняется сухим инертным газом через клапан В17 и фильтр Ф2.

В таблице 2 представлена информация по значениям температуры, измеряемой датчиками температуры (на схеме не показаны) и значениям давления среды в полости изделия (датчик давления M1) для различных применяемых контрольных сред. Достижение указанных значений свидетельствует о завершении процесса перевода контрольной среды в состояние сверхкритического флюида.

| Таблица 2 | ||

| Применяемая контрольная среда | Температура изделия, °C | Давление среды, кгс/см2 |

| 1 | 2 | 3 |

| Этан C2H6 | 30,0…38,0 | 50,0…70,0 |

| Пропан C2H8 | 100,0…125,0 | 42,0…58.0 |

| Аммиак NH3 | 130,0…160,0 | 114,0…155,0 |

| Гексафторид серы SF6 | 45,0…55,0 | 37.0…50.0 |

| Хладон 113-C2F3Cl3 | 200,0…230,0 | 35.0…50,0 |

| Хладон 141b-C2FCl2H3 | 200,0…220,0 | 40,0…50,0 |

| Этанол (спирт этиловый) - C2H5OH | 240,0…250,0 | 65,0…80,0 |

| Изооктан - C8H18 | 270,0…300,0 | 25,0…35,0 |

Практическое применение предлагаемого устройства обеспечит высокую эффективность испытания герметичности изделий, например, ракетно-космической техники. Применение заявляемого устройства позволяет значительно расширить технологические возможности испытаний изделий, т.к. обеспечивает повышенный уровень надежности обнаружения сквозных микродефектов и повышает уровень чувствительности применяемых методов контроля герметичности.

1. Способ испытания изделия на герметичность, заключающийся в том, что изделие помещают в герметичную испытательную камеру, оснащенную системами охлаждения и нагрева, подключают к магистралям подачи контрольной среды, после вакуумирования полости изделия в нее подают контрольную среду, повышением температуры приводят контрольную среду в состояние сверхкритического флюида, затем выполняют операции регистрации и измерения потока проникающей в сквозных микронеплотностях изделия контрольной среды, отличающийся тем, что контрольную среду в виде газовой фазы сжиженного газа или в виде жидкости подают в полость изделия для испытания в количестве Мо: M o = V ⋅ ρ к р ⋅ Р ф л Р к р ⋅ Т к р Т ф л , к г , гдеV - объем полости изделия, л;ρкр - критическая плотность вещества контрольной среды, кг/л;Рфл - необходимое давление сверхкритического флюида в полости изделия при испытании в диапазоне значений Ркр≤Рфл≤3Ркр, кгс/см2;Ркр - критическое давление вещества контрольной среды, кгс/см2;Ткр - абсолютное значение критической температуры вещества контрольной среды, К;Тфл - абсолютная температура сверхкритического флюида в полости изделия при испытании в диапазоне значений Ткр≤Тфл≤1,2Ткр, К.

2. Способ по п.1, отличающийся тем, что подачу газовой фазы сжиженного газа с общим количеством Mo производят в полость изделия, предварительно охлажденного до температуры , при работающей системе теплосъема, при этом расход подаваемого газа: G ≤ N Q r + C l q ( t o − t u ) , к г / с , гдеNQ - тепловая мощность системы съема тепла с поверхности изделия, кДж/с;tu - температура изделия при заполнении полости газом, °C;tпл - температура затвердевания контрольной среды в жидкой фазе;Clq - теплоемкость конденсированной контрольной среды при температуре t = t o + t u 2 , кДж/кг град;r - теплота конденсации газовой фазы контрольной среды при температуре t = t o + t u 2 , кДж/кг;to - температура окружающей среды при испытании, °C.