Барабанный окомкователь дисперсных материалов

Иллюстрации

Показать всеИзобретение относится к предварительной обработке дисперсных материалов перед дальнейшим использованием в технологическом процессе, например, на предприятиях черной и цветной металлургии или затариванием в мешки. Барабанный окомкователь содержит полый цилиндр, наклонную плиту, размещенную внутри цилиндра и закрепленную на неподвижной опорной балке, входную и выходную течки, наклонная плита выполнена в виде ленточного конвейера, смонтированного на неподвижной опорной балке с возможностью радиального перемещения параллельно оси цилиндра, а оси приводных и нижних опорных роликов бесконечной ленты конвейера размещены с одинаковым шагом по дуге окружности радиуса, равного 0,65…0,7 внутреннего радиуса цилиндра, опирающейся на угол 120…140 градусов. Кроме того, барабанный окомкователь может быть снабжен двумя ленточными конвейерами, смонтированными один под другим, причем верхний конвейер установлен с возможностью изменения угла наклона верхней ветви бесконечной ленты, скорости и направления ее движения. Разделение поднимающегося и скатывающегося слоев дисперсного материала с помощью ленточного конвейера предлагаемого конструктивного исполнения позволяет обеспечить необходимую величину уплотнения материала в зазоре между внутренней поверхностью полого цилиндра и нижней ветвью бесконечной ленты конвейера в режиме транспортирования и рациональные условия движения материала в скатывающемся слое по верхней ветви конвейера. Использование двух конвейеров позволяет создать условия роста гранул, близкие к оптимальным. Изобретение обеспечивает увеличение производительности окомкователя и улучшение качества гранул. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к предварительной обработке дисперсных материалов перед дальнейшим использованием в технологическом процессе, например, на предприятиях черной и цветной металлургии или затариванием в мешки.

Известен барабанный окомкователь (Авторское свидетельство СССР №736996, 1980), содержащий полый цилиндр, изогнутые плиты, размещенные внутри цилиндра и закрепленные на внутренней поверхности цилиндра, входную и выходную течки. Основным недостатком данного окомкователя является то, что его конструкция не обеспечивает получения достаточно прочных гранул. Это обусловлено малой толщиной поднимающегося на плитах слоя гранулируемого материала.

Наиболее близким к предлагаемому по технической сущности является барабанный окомкователь дисперсных материалов (Авторское свидетельство СССР №603416, 1978), прототип, который содержит наибольшее количество общих с изобретением признаков. Барабанный окомкователь дисперсных материалов содержит полый цилиндр, наклонную плиту, размещенную внутри цилиндра и закрепленную на неподвижной опорной балке, входную и выходную течки. К недостаткам такого окомкователя можно отнести недостаточную прочность получаемых гранул из-за малой толщины, поднимающегося по внутренней поверхности полого цилиндра, слоя подлежащего гранулированию материала и возможность регулирования скоростью скатывающегося слоя гранул только углом наклона плит. Это объясняется тем, что при движении гранулируемого материала в полых цилиндрах его условно можно разделить на два слоя: поднимающийся и скатывающийся. Поднимающийся слой (примыкающий к стенке цилиндра) движется как твердое тело, относительное движение гранул в нем практически отсутствует. Он выполняет две функции: транспортную (поднимает гранулируемый материал на определенную высоту) и уплотняющую (чем толще слой материала, тем плотнее гранулы и соответственно прочнее). При движении гранул в скатывающемся (верхнем) слое происходит их укрупнение путем присоединения (накатывания) более крупными частицами более мелких частиц. В этом слое гранулы движутся под действием силы тяжести в разреженном потоке по «шероховатой» условно неподвижной поверхности поднимающегося слоя. Повышение эффективности процесса гранулирования (агломерирования) требует искусственного разделения указанных слоев. Однако в известных устройствах это привело к ухудшению их взаимного влияния.

Задачей предлагаемого изобретения является увеличение производительности окомкователя и улучшение качества гранул.

Эта задача решается тем, что наклонная плита выполнена в виде ленточного конвейера, смонтированного на неподвижной опорной балке с возможностью радиального перемещения параллельно оси цилиндра, а оси приводных и нижних опорных роликов бесконечной ленты конвейера размещены с одинаковым шагом по дуге окружности радиуса, равного 0,65…0,7 внутреннего радиуса цилиндра, опирающейся на угол 120…140 градусов. Кроме того, барабанный окомкователь может быть снабжен двумя ленточными конвейерами, смонтированными один под другим, причем верхний конвейер установлен с возможностью изменения угла наклона верхней ветви бесконечной ленты, скорости и направления ее движения.

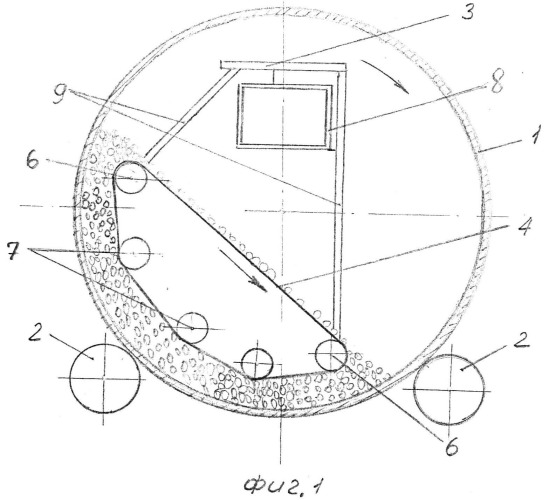

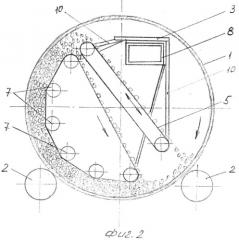

На фиг.1 показан барабанный окомкователь с одной наклонной плитой, вид спереди; на фиг.2 - то же с двумя наклонными плитами.

Полый цилиндр 1 барабанного окомкователя установлен на опорных катках 2, внутри него на опорной балке 3 закреплены направляющие плиты, выполненные в виде ленточных конвейеров 4 и 5. Оси приводных 6 и нижних опорных 7 роликов бесконечной ленты ленточного конвейера 4 размещены с одинаковым шагом по дуге окружности радиуса, равного 0,65…0,7 внутреннего радиуса цилиндра. Угол дуги окружности, по длине которой размещены ролики, составляет 120…140 градусов. Ленточный конвейер 4 смонтирован на неподвижной опорной балке 3 и прикреплен к входной течке 8 с возможностью радиального перемещения параллельно оси цилиндра посредством рычагов 9. Ленточный конвейер 5 смонтирован над ленточным конвейером 4 с возможностью изменения угла наклона верхней ветви бесконечной ленты посредством рычагов 10, а также с возможностью регулирования ее скорости и направления движения. Барабан и конвейеры имеют автономные приводы движения (не изображены).

Принцип работы барабанного окомкователя заключается в следующем.

Дисперсный материал поступает внутрь полого цилиндра 1 через входную течку 8 во влажном состоянии или увлажняется внутри цилиндра с помощью брызгал (форсунок). При вращении цилиндра 1 и ленточных конвейеров 4, 5 дисперсный материал вместе с гранулами «затравки» совершает циркуляционное движение по рабочим поверхностям барабанного окомкователя, в результате чего происходит формирование гранул (агломератов, окатышей) определенного качества.

Разделение поднимающегося и скатывающегося слоев дисперсного материала с помощью ленточного конвейера предлагаемого конструктивного исполнения позволяет обеспечить необходимую величину уплотнения материала в зазоре между внутренней поверхностью полого цилиндра и нижней ветвью бесконечной ленты конвейера 4 в режиме транспортирования и рациональные условия движения материала в скатывающемся слое по верхней ветви конвейера. Использование двух конвейеров позволяет создать условия роста гранул, близкие к оптимальным. Это обусловлено тем, что движение верхнего конвейера не зависит от условий радиального транспортирования материала в барабане и позволяет обеспечить возможность выбора любого оптимального для укрупнения гранул наклона верхней ветви бесконечной ленты. Автономный привод верхнего конвейера позволяет выбрать необходимые кинематические характеристики движения бесконечной ленты, в том числе как вниз, так и вверх с целью обеспечения максимальных относительных угловых скоростей собственных вращений гранул.

Таким образом, увеличивается производительность окомкователя и улучшается качества гранул.

1. Барабанный окомкователь дисперсных материалов, содержащий полый цилиндр, наклонную плиту, размещенную внутри цилиндра и закрепленную на неподвижной опорной балке, входную и выходную течки, отличающийся тем, что наклонная плита выполнена в виде ленточного конвейера, смонтированного на неподвижной опорной балке с возможностью радиального перемещения параллельно оси цилиндра, а оси приводных и нижних опорных роликов бесконечной ленты конвейера размещены с одинаковым шагом по дуге окружности радиуса, равного 0,65…0,7 внутреннего радиуса цилиндра, опирающейся на угол 120…140 градусов.

2. Барабанный окомкователь по п.1, отличающийся тем, что он снабжен двумя ленточными конвейерами, смонтированными один под другим, причем верхний конвейер установлен с возможностью изменения угла наклона верхней ветви бесконечной ленты, скорости и направления ее движения.