Способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями

Иллюстрации

Показать всеРаспределительный коллектор формируют в виде j-наборов труб, содержащих в каждом из наборов постоянное, совпадающее с номером набора количество активных и переменное количество пассивных участков трубы, а структуру каждого из j-тых изготавливаемых таким образом наборов определяют по формуле: Nконстр.j=naj+nnj,

где Nконстр.j - общее количество активных и пассивных участков трубы в j-том наборе;

j - номер набора труб, j=1, 2, 3, …, j=naj;

naj - количество активных участков в j-том наборе,

naj=1, 2, 3, …, L;

L - максимально возможное количество активных участков в наборе;

nnj - количество пассивных участков в j-том наборе,

nnj=j-1; j; j+1.

Изобретение направлено на снижение трудоемкости и упрощение процесса сборки распределительного коллектора, а также на расширение функциональных возможностей способа. 6 з.п. ф-лы, 26 ил.

Реферат

Изобретение относится к струйной очистке различных поверхностей от загрязнений, в частности к струйно-динамической промывке деталей, перемещаемых относительно элементов формирования струй или наоборот, и применимо в гальваническом и химическом производствах для промывки деталей на подвесках и печатных плат после их обработки в основных ваннах, а также в санитарно-технической промышленности, в частности для проведения лечебных или оздоровительных процедур в душевых кабинах путем, например, создания гидромассажных струйных потоков воды, формируемых вращающейся полой рамкой с соответствующими элементами формирования струй.

Известен способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки в шахматном порядке протяженной формы элементов формирования струйных потоков, включающий сочленение между собой (путем сварки или склеивания) отдельных комплектующих, в частности переходных тройников и соответствующих участков трубы из термопластичных материалов (например, полипропилена и поливинилхлорида соответственно), причем вертикальные участки переходных тройников используют для сочленения через уплотнительные кольца, с ними и между собой устанавливаемых в шахматном порядке корпусов элементов формирования струй, имеющих по краям (сверху и снизу) входные отверстия и патрубки соответственно, а фиксацию этого положения осуществляют с помощью изготовленных из соответствующих материалов установочных, крепежных и уплотняющих элементов, а также соединительных шпилек, размещаемых через соответствующие отверстия в переходных тройниках и корпусах элементов формирования струй, при этом каждый из последних выполнен с ложементом прямоугольной формы для сочленения с ним через крепежные элементы струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения [1].

Недостатками известного способа являются относительно большие массогабаритные характеристики и сложность изготовления распределительного коллектора, обусловленные необходимостью наличия сравнительно большого количества комплектующих и связанных с этим больших трудозатрат, снижением надежности изделий при их эксплуатации (за счет увеличения вероятности протечек, выхода из строя уплотнительных элементов и т.п.) и увеличением вероятности получения непрямолинейного распределительного коллектора.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями, включающий формирование распределительного коллектора в виде набора соединяемых между собой (путем сварки или склеивания), через муфты или непосредственно, пассивных, служащих для сочленения со вспомогательными комплектующими (уголок, тройник, заглушка и др.) и/или создания шахматного порядка расположения струеформирующих панелей, и активных участков трубы, выполненных с концами для сварки, склеивания или резьбового соединения и ложементами в виде сквозного паза Т-образного профиля для размещения и разъемного или неразъемного соединения (непосредственно или через уплотнительные прокладки) струеформирующей панели с сопловыми отверстиями соответствующего профиля, количества и расположения, при этом активные участки трубы с ложементами и струеформирующие панели изготавливают путем литья соответствующего термопластичного материала под давлением в пресс-форму [2].

Недостатками известного способа, выбранного в качестве прототипа, являются относительно большие трудоемкость сборки и сложности, связанные с юстировкой (установкой правильного) положения активных участков трубы распределительного коллектора, особенно при значительной (более 1 метра) длине последнего.

Другим недостатком данного способа являются его сравнительно ограниченные возможности, не позволяющие, в частности, производить установку струеформирующих панелей (учитывая их габариты, как правило, не менее 30 мм по ширине) в ложементы труб, имеющих малый (порядка 20-25 мм) диаметр.

Новый технический результат заключается в снижении трудоемкости и упрощении процесса сборки распределительного коллектора, а также в расширении функциональных возможностей способа реализации последней.

Это достигается тем, что в способе изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями, включающем использование пассивных, служащих для сочленения со вспомогательными комплектующими и/или создания шахматного порядка расположения струеформирующих панелей и активных участков трубы, служащих для сочленения со вспомогательными комплектующими и разъемной или неразъемной установки в выполненные в виде сквозного паза Т-образного профиля ложементы струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения, согласно изобретению распределительный коллектор формируют в виде j-наборов труб, содержащих в каждом из наборов постоянное, совпадающее с номером набора количество активных и переменное количество пассивных участков трубы, а структуру каждого из j-тых изготавливаемых таким образом наборов определяют по формуле:

Nконстр.j=naj+nnj,

где Nконстр.j - общее количество активных и пассивных участков трубы в j-том наборе;

j - номер набора труб,

j=1, 2, 3, …, j=naj;

naj - количество активных участков в j-том наборе,

naj=1, 2, 3, …, L;

L - максимально возможное количество активных участков в наборе;

nnj - количество пассивных участков в j-том наборе,

nnj=j-1; j; j+1.

При этом максимально возможное количество активных участков в наборе определяют из соотношения:

3≤L≤10.

А установку струеформирующих панелей с сопловыми отверстиями соответствующих профиля, количества и расположения в ложементы, выполненные в виде сквозного Т-образного паза, производят и через переходной патрубок Т-образной формы с ложементом для механического крепления струеформирующей панели, сочленяемый с внутренней поверхностью соответствующего участка Т-образного паза активного участка трубы.

Причем сами наборы труб распределительного коллектора получают фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе или путем литья соответствующего термопластичного материала под давлением в пресс-форму.

При этом струеформирующие панели изготавливают методом литья термопластичных материалов и выполняют с или -образным профилем, вертикальный участок которых используют для размещения сопловых отверстий коноидального профиля с выходными диаметрами субмиллиметрового диапазона, а горизонтальный - для сварки либо склеивания или для размещения уплотнительных колец -образной формы, устанавливаемых по периметру нижней вертикальной части или -образного профиля струеформирующих панелей, и необходимых крепежных отверстий, размещаемых по периметру горизонтального участка панелей.

Кроме того, для обеспечения требуемой прямолинейности активных участков получаемых наборов труб последние оснащаются указателями вертикального и горизонтального положения, выполненными в виде насечек на внешней поверхности на их концах, реализуемых с помощью выступов на внутренней поверхности пресс-формы или в случае использования металлической трубы непосредственно обрабатывающим инструментом.

А в качестве гаек и винтов при реализации предлагаемого способа используют изделия из термопластичного материала, в частности стеклонаполненного полиамида, полученные путем литья материала в пресс-формы, либо данные изделия, выполненные из нержавеющей стали или титана.

Сопоставительный анализ с прототипом показывает, что заявляемый способ позволяет значительно упростить процесс сборки распределительного коллектора и повысить его качество в части обеспечения прямолинейности, в частности активных участков трубы, снизить связанные с этим трудозатраты, а также значительно расширить функциональные возможности способа реализации процесса сборки, позволяющие посредством (через) переходного(ый) патрубка(ок) Т-образной формы с ложементом для механического крепления соответствующей струеформирующей панели производить установку струеформирующих панелей, учитывая их габариты (как правило, не менее 30 мм по ширине, включающей места для размещения сопловых отверстий и отверстий для размещения крепежных винтов с гайками), и в ложементы труб, имеющих малый (20, 25 и 32 мм) диаметр.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники показало, что известен способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями, включающий формирование распределительного коллектора в виде набора соединяемых между собой, через муфты или непосредственно, пассивных и активных участков трубы, каждый из последних, в свою очередь, выполнен по крайней мере с одним ложементом соответствующей формы для размещения и разъемного или неразъемного соединения струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения, соединенным по крайней мере одним переходным патрубком с соответствующей частью активного участка трубы, а пассивные участки трубы используют для сочленения (непосредственно или через муфты) с вспомогательными комплектующими (уголок, тройник, заглушка и др.) и/или активных участков трубопровода между собой, при этом активные участки трубы с ложементами изготавливают путем литья соответствующего термопластичного материала под давлением в пресс-форму [3].

Недостатками данного способа являются:

- относительная сложность изготовления пресс-формы для получения активного участка трубы, выполненного по крайней мере с одним ложементом соответствующей формы для размещения и разъемного или неразъемного соединения струеформирующей панели, соединенного по крайней мере одним переходным патрубком с соответствующей частью активного участка трубы;

- относительно большие массогабаритные характеристики как самих элементов формирования струйных потоков, так и формируемых из них распределительных коллекторов, обусловленные обязательным наличием переходных патрубков с ложементами, обеспечивающих соединение активных участков трубы коллектора со струеформирующими панелями, в том числе и с помощью крепежных элементов (винтов и гаек), что, в свою очередь, приводит к необходимости соответствующего увеличения габаритов используемых пресс-форм и объема впрыска используемых для изготовления активных участков трубы коллектора термопластавтоматов;

- относительно большие трудозатраты, обусловленные необходимостью обязательного изготовления и последующего размещения на винтах таких крепежных элементов, как гаек, используемых для закрепления струеформирующей панели на соответствующем ложементе;

- сравнительно ограниченные функциональные возможности, допускающие использование активных участков трубы только с ложементом с переходным патрубком, соединенным с соответствующей частью активного участка трубы, и получаемых методом литья термопластичных материалов под давлением.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

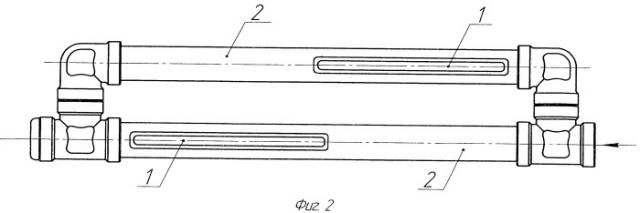

На фиг.1 представлен получаемый фрезерованием сквозного паза Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, второй из возможных конструктивов трубы распределительного коллектора при j=1 (с na1=1 и nn1=1), включающий набор, содержащий два (активный и пассивный) участка трубы (Nконстр.,1=1+1=2), вид сверху.

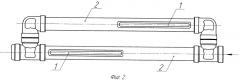

На фиг.2 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью двух, представленных на фиг.1 наборов труб (при Nконстр.,1=1+1=2) и ряда не обозначенных на фиг.1 вспомогательных элементов (уголок и тройник) для использования, например, при промывке деталей в гальваническом и химическом производствах.

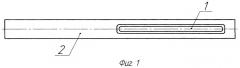

На фиг.3 представлен получаемый фрезерованием сквозного паза Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, третий из возможных конструктивов трубы распределительного коллектора при j=1 (с na1=1 и nn1=2), включающий набор, содержащий три (активный и два пассивных) участка трубы (Nконстр.,1=1+2=3), вид сверху.

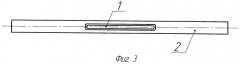

На фиг.4 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, первый из возможных конструктивов трубы распределительного коллектора при j=2 (c na2=2 и nn2=1), включающий набор, содержащий три (2 активных и 1 пассивный) участка трубы (Nконстр.,2=2+1=3), вид сверху.

На фиг.5 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью наборов труб, представленных на фиг.3 и фиг.4 и ряда вспомогательных комплектующих (уголок, тройник).

На фиг.6 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, второй из возможных конструктивов трубы распределительного коллектора при j=2 (na2=2 и nn2=2), включающий набор, содержащий четыре (2 активных и 2 пассивных) участка трубы (Nконстр.,2=2+2=4), вид сверху.

На фиг.7 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью набора труб, представленного на фиг.6 и ряда вспомогательных комплектующих (уголок, тройник).

На фиг.8 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, третий из возможных конструктивов трубы распределительного коллектора при j=2 (с na2=2 и nn2=3), включающий набор, содержащий пять (2 активных и 3 пассивных) участков трубы (Nконстр.,2=2+3=5), вид сверху.

На фиг.9 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, первый из возможных конструктивов трубы распределительного коллектора при j=3 (с na3=3 и nn3=2), включающий набор, содержащий пять (3 активных и 2 пассивных) участков трубы (Nконстр.,3=3+2=5), вид сверху.

На фиг.10 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью наборов труб, представленных на фиг.8 и фиг.9 и ряда вспомогательных комплектующих (уголок, тройник).

На фиг.11 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, второй из возможных конструктивов трубы распределительного коллектора при j=3 (с na3=3 и nn3=3), включающий набор, содержащий шесть (3 активных и 3 пассивных) участков трубы (Nконстр.,3=3+3=6), вид сверху.

На фиг.12 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью наборов труб, представленных на фиг.11 и ряда вспомогательных комплектующих (уголок, тройник).

На фиг.13 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, третий из возможных конструктивов трубы распределительного коллектора при j=3 (c na3=3 и nn3=4), включающий набор, содержащий семь (3 активных и 4 пассивных) участков трубы (Nконстр.,3=3+4=7), вид сверху.

На фиг.14 представлен получаемый фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, первый из возможных конструктивов трубы распределительного коллектора при j=4 (c na4=4 и nn4=3), включающий набор, содержащий семь (4 активных и 3 пассивных) участков трубы (Nконстр.,4=4+3=7), вид сверху.

На фиг.15 представлен вариант реализации по предлагаемому способу распределительного коллектора с помощью наборов труб, представленных на фиг.13 и фиг.14 и ряда вспомогательных комплектующих (уголок, тройник).

На фиг.16 представлен получаемый фрезерованием сквозного паза Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, первый из возможных конструктивов трубы распределительного коллектора при j=1 (с na1=1 и nn1=0), включающий набор, содержащий один активный участок трубы (Nконстр.,1=1+0=1 с концами для сварки, склеивания или размещения резьбы и со сформированным непосредственно в его материале ложементом прямоугольной (в данном случае) формы, предназначенным для сочленения, путем сварки или склеивания (в данном варианте реализации), со струеформирующей панелью, вид сверху.

На фиг.17 представлена конструкция активного участка трубы на фиг.16, разрез.

На фиг.18 представлен получаемый фрезерованием сквозного паза Т-образного профиля в металлической или пластмассовой трубе соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, первый из возможных конструктивов трубы распределительного коллектора при j=1 (c na1=1 и nn1=0), включающий набор, содержащий один активный участок трубы (Nконстр.,1=1+0=1), с концами для сварки, склеивания или размещения резьбы и со сформированным непосредственно в его материале ложементом прямоугольной (в данном случае) формы, предназначенного для сочленения путем сварки или склеивания (в данном варианте реализации) с переходным патрубком Т-образной формы с ложементом для механического крепления соответствующей струеформирующей панели, сочленяемого с внутренней поверхностью соответствующего участка Т-образного паза активного участка трубы, изготавливаемого с помощью отливки в соответствующей пресс-форме, без смещения или со смещением (Δ) центров внутреннего и наружного диаметра (D) последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, вид сверху.

При этом величину Δ определяют из условия:

Δ≤0,076 D

где D - наружный диаметр трубы, 32 мм≤D≤63 мм.

На фиг.19 представлена конструкция активного участка трубы на фиг.18, разрез.

На фиг.20 представлен фрагмент распределительного коллектора с активным участком выполненной без смещения центров внутреннего и наружного диаметра трубы с соединенной сваркой или склеиванием с его Т-образном пазом струеформирующей панелью (четырехрядной, в данном случае).

На фиг.21 представлена конструкция активного участка трубы на фиг.20, разрез.

На фиг.22 представлен фрагмент распределительного коллектора с активным участком выполненной со смещением центров внутреннего и наружного диаметра трубы с соединенным сваркой или склеиванием с его Т-образном пазом переходным патрубком Т-образной формы с ложементом для механического крепления соответствующей струеформирующей панели, изготавливаемым с помощью отливки в соответствующей пресс-форме.

На фиг.23 показана конструкция фрагмента активного участка трубы с переходным патрубком Т-образной формы с ложементом для механического крепления соответствующей струеформирующей панели, представленная на фиг.22, разрез.

На фиг.24 представлена конструкция фрагмента активного участка трубы распределительного коллектора с установленной струеформирующей панелью на фиг.22, вид сбоку, разрез.

На фиг.25 представлена конструкция фрагмента активного участка трубы на фиг.22 с механически закрепленной на его ложементе соответствующей струеформирующей панелью, вид сверху.

На фиг.26 представлена конструкция фрагмента активного участка трубы на фиг.25, разрез.

Для реализации распределительного коллектора соответствующего размера используют наборы труб с активными участками (представленные на фиг.1, 3, 4, 6, 8, 9, 11, 13, 14, 16 и 18), полученные фрезерованием сквозных пазов 1 Т-образного профиля в металлической или пластмассовой трубе 2 соответствующего размера или путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в соответствующую пресс-форму.

Формируемые из этих наборов труб распределительные коллекторы (с использованием ряда стандартных вспомогательных комплектующих - уголок и тройник, в данном случае) представлены соответственно на фиг.2, 5, 7, 10, 12 и 15.

Каждый из активных участков трубы 2 содержит сформированный непосредственно в его материале сквозной паз 1 Т-образного профиля прямоугольного (в данном случае) сечения в соответствующей части активного участка трубы 2 (см. Фиг.17, 19), служащий для установки (непосредственно или через уплотнительные прокладки) и сочленения с пазом 1 струеформирующей панели 3 с сопловыми отверстиями соответствующего профиля, количества и расположения.

А пассивные участки трубы 2 используются для сочленения со вспомогательными комплектующими и/или создания шахматного порядка расположения струеформирующих панелей 3 в соответствующем распределительном коллекторе.

На фиг.21 представлен фрагмент распределительного коллектора с активным участком выполненной без смещения центров внутреннего и наружного диаметра трубы 2 с соединенной сваркой или склеиванием с его Т-образном пазом струеформирующей панелью 3 (четырехрядной, в данном случае), разрез.

Для механического крепления соответствующей струеформирующей панели 3, в частности при отсутствии возможности размещения закладных (выполненных в виде гаек) элементов непосредственно в материале активного участка трубы 2, например при малом (порядка 20-25 мм)диаметре последнего, выполненного, например, со смещением центров внутреннего и наружного диаметра трубы, используется активный участок трубы 2 с соединенным сваркой или склеиванием с его Т-образном пазом 1 переходным патрубком 4 Т-образной формы с ложементом 5 (см. Фиг.22, 23) для механического крепления соответствующей струеформирующей панели 3 (см. Фиг.24, 25, 26), изготавливаемым с помощью отливки в соответствующей пресс-форме.

Порядок формирования структуры распределительного коллектора из термопластичных комплектующих и материалов может быть следующим.

Вначале изготавливают необходимые для реализации соответствующих распределительных коллекторов количества наборов труб, содержащих в каждом из наборов постоянное, совпадающее с номером набора, количество активных и переменное (включающее три связанные с номером набора варианта) количество пассивных участков трубы.

При этом сквозные пазы 1 Т-образного профиля соответствующего размера в активных участках 3 трубы получают, например, фрезерованием в металлической или пластмассовой трубе или в трубе, получаемой путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму.

Затем путем сварки (при использовании в качестве материала полипропилена) либо склеивания (при использовании в качестве материала полистирола или поливинилхлорида) производят неразъемное (показанное на фиг.21) или разъемное (показанное на фиг.24-26) через уплотнительную прокладку прямоугольной в данном случае формы (на фиг.24-26 не показана) соединение струеформирующей панели 3 с помощью винтов и гаек (на фиг.24-26 не обозначены) с ложементом 5 патрубка 4 Т-образной формы, сочлененным (сваркой или склеиванием) со сквозным пазом 1 Т-образного профиля активного участка трубы 2.

Далее, в зависимости от материала, например, сваркой (при использовании в качестве материала полипропилена) либо склеиванием (при использовании в качестве материала полистирола или поливинилхлорида) производят, используя соответствующие участки концов полученных заготовок, их соединение с уголками и тройниками (в данном случае) для реализации распределительного коллектора (РК).

А в случае механического изготовления сквозного паза Т-образного профиля в активном участке выполненной, например, из металла трубы осуществляют формирование на ее концах резьбы для соответствующего соединения с резьбовыми участками муфт и/или вспомогательных комплектующих (уголок, тройник, заглушка и др.).

Кроме того, при необходимости получения длины распределительного коллектора большей, чем длина максимального из полученных ранее наборов труб (конструктивов), возможно использование гладких муфт или промежуточных тройников, осуществляющих соединение двух и более наборов труб (конструктивов) между собой, в том числе не только с конца, но и с промежуточной подпиткой РК моющей жидкостью.

При этом для обеспечения требуемой прямолинейности активных участков получаемых наборов труб (конструктивов) последние оснащаются указателями вертикального и горизонтального положения, выполненными в виде насечек на внешней поверхности на их концах, реализуемых с помощью соответствующих выступов на внутренней поверхности пресс-формы или в случае использования металлической трубы непосредственно обрабатывающим инструментом.

А струеформирующие панели изготавливают методом литья термопластичных материалов и выполняют с или -образным профилем, вертикальный участок которых используют для размещения сопловых отверстий коноидального профиля с выходными диаметрами субмиллиметрового диапазона, а горизонтальный - для сварки либо склеивания или для размещения уплотнительных колец -образной формы, устанавливаемых по периметру нижней вертикальной части или -образного профиля струеформирующих панелей, и необходимых крепежных отверстий, размещаемых по периметру горизонтального участка панелей.

Кроме того, для обеспечения требуемой прямолинейности активных участков получаемых наборов труб последние оснащаются указателями вертикального и горизонтального положения, выполненными в виде насечек на внешней поверхности на их концах, реализуемых с помощью соответствующих выступов на внутренней поверхности пресс-формы или в случае использования металлической трубы непосредственно обрабатывающим инструментом.

Таким образом, предлагаемый способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями по сравнению с известным, выбранным в качестве прототипа, позволяет значительно упростить процесс сборки распределительного коллектора и повысить его качество в части обеспечения прямолинейности, в частности активных участков трубы, и снизить связанные с этим трудозатраты, при одновременном повышении надежности получаемой таким образом конструкции распределительного коллектора и сокращении массогабаритных характеристик последнего.

При этом заявляемый способ позволяет значительно расширить функциональные возможности процесса сочленения струеформирующих панелей со сквозным пазом активного участка трубы, позволяющие посредством переходного патрубка Т-образной формы с ложементом для механического крепления соответствующей струеформирующей панели производить установку струеформирующих панелей, учитывая их габариты (как правило, не менее 30 мм по ширине, включающей места для размещения сопловых отверстий и отверстий для размещения крепежных винтов с гайками), и в ложементы труб, имеющих малый (20, 25 и 32 мм) диаметр.

Реализация предлагаемого способа не встречает затруднений.

Так, необходимое количество наборов труб (конструктивов) с ложементами для размещения и крепления струеобразующей панели и переходные патрубки Т-образной формы можно изготовить, используя соответствующие термопластичный материал (полистирол, ABC - пластик, полипропилен и др.), пресс-формы и оборудование, например термопластавтомат типа ARBURG или KuASY с соответствующим объемом впрыска и наличием блоков автоматического управления работой гидроцилиндров, обеспечивающих формирование цилиндрических каналов трубы.

А струеобразующие панели можно изготавливать таким же образом и на том же оборудовании по патенту РФ №2046685 со структурой сопловых отверстий, формируемой в соответствии с патентами РФ №2011441, 2028195 (для реализации струйно-динамической промывки деталей) и патентом РФ №2296672 (для проведения лечебных или оздоровительных процедур).

При этом в последнем случае предлагаемый способ может быть использован при изготовлении полых рамок с соответствующими элементами формирования струй, используемых для формирования вращающихся гидромассажных струйных потоков воды в установках, представленных в патентах РФ №2381074 и 2412011 (см. Фиг.5) или при создании установок с возвратно-поступательным или угловым (с использованием поворотных муфт) перемещением РК с помощью соответствующих исполнительных механизмов (см. Патенты РФ №2426820 и 2451479 соответственно).

В качестве остальных комплектующих распределительного коллектора для подвода воды можно использовать стандартные комплектующие из полипропилена фирмы AQUART: тройники, уголки, муфты гладкие и разъемные, заглушки и трубы соответствующего диаметра.

В качестве оборудования для сварки может быть использован сварочный агрегат, выполненный по типу агрегата фирмы AQUART, форма нагревательных элементов которого адаптирована под геометрические размеры соответствующих участков сквозного паза Т-образного профиля активных участков трубы и сочленяемых с последними струеформирующих панелей.

А в качестве гаек и винтов при реализации предлагаемого способа используют в зависимости от условий применения соответствующие изделия из термопластичного материала, в частности стеклонаполненного полиамида (армамида), полученные путем литья материала в соответствующие пресс-формы, либо данные изделия, выполненные из нержавеющей стали или титана.

Источники информации

1. УДК 621. 357 Алексеев А.Н. Формализация конструктивно-технологических параметров устройств и ванн струйной промывки операционных модулей гальванохимической обработки. Ж. «Новые промышленные технологии», 2003, №5, с.23-27, рис.2.

2. Патент РФ №2 443 482 от 27.10.10 - прототип.

3. Патент РФ №2 412 011 от 05.11.09.

1. Способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями, включающий использование пассивных, служащих для сочленения со вспомогательными комплектующими и/или создания шахматного порядка расположения струеформирующих панелей и активных участков трубы, служащих для сочленения со вспомогательными комплектующими и разъемной или неразъемной установки в выполненные в виде сквозного паза Т-образного профиля ложементы струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения, отличающийся тем, что распределительный коллектор формируют в виде j-наборов труб, содержащих в каждом из наборов постоянное, совпадающее с номером набора количество активных и переменное количество пассивных участков трубы, а структуру каждого из j-тых изготавливаемых таким образом наборов определяют по формуле:Nконстр.j=naj+nnj,Nконстр.j - общее количество активных и пассивных участков трубы в j-том наборе;j - номер набора труб;j=1,2,3,…, j=naj;naj - количество активных участков в j-том наборе,naj=1,2,3,…, L;L - максимально возможное количество активных участков в наборе;nnj - количество пассивных участков в j-том наборе,nnj=j-1; j; j+1.

2. Способ по п.1, отличающийся тем, что максимально возможное количество активных участков в наборе определяют из соотношения:3≤L≤10.

3. Способ по п.1, отличающийся тем, что установку струеформирующих панелей с сопловыми отверстиями соответствующих профиля, количества и расположения в ложементы, выполненные в виде сквозного Т-образного паза, производят и через переходной патрубок Т-образной формы с ложементом для механического крепления струеформирующей панели, сочленяемый с внутренней поверхностью соответствующего участка Т-образного паза активного участка трубы.

4. Способ по п.1, отличающийся тем, что наборы труб распределительного коллектора получают фрезерованием сквозных пазов Т-образного профиля в металлической или пластмассовой трубе или путем литья соответствующего термопластичного материала под давлением в пресс-форму.

5. Способ по любому из п.1 или 3, отличающийся тем, что струеформирующие панели изготавливают методом литья термопластичных материалов и выполняют профильными с вертикальным участком, который используют для размещения сопловых отверстий коноидального профиля с выходными диаметрами субмиллиметрового диапазона, и с горизонтальным участком - для сварки, либо склеивания или для размещения уплотнительных колец прямоугольной формы, устанавливаемых по периметру нижней вертикальной части профиля струеформирующих панелей, и необходимых крепежных отверстий, размещаемых по периметру горизонтального участка панелей.

6. Способ по п.1, отличающийся тем, что для обеспечения требуемой прямолинейности активных участков получаемых наборов труб последние оснащаются указателями вертикального и горизонтального положения, выполненными в виде насечек на внешней поверхности на их концах, реализуемых с помощью выступов на внутренней поверхности пресс-формы или, в случае использования металлической трубы, непосредственно обрабатывающим инструментом.

7. Способ по любому из п.1 или 5, отличающийся тем, что в качестве гаек и винтов при реализации предлагаемого способа используют изделия из термопластичного материала, в частности стеклонаполненного полиамида, полученные путем литья материала в пресс-формы, либо данные изделия, выполненные из нержавеющей стали или титана.