Способ приготовления катализатора для окислительной конденсации метана, катализатор, приготовленный по этому способу, и способ окислительной конденсации метана с использованием полученного катализатора

Иллюстрации

Показать всеИзобретение относится к области катализа. Описан способ приготовления катализатора для окислительной конденсации метана (ОКМ) до C2+ углеводородов, включающий нанесение марганца и вольфрамата натрия на носитель диоксид кремния путем его последовательной пропитки водными растворами нитрата марганца и затем вольфрамата натрия с последующей прокалкой на воздухе при температуре 800°C, в котором полученную композицию Mn - Na2WO4/SiO2 с суммарным содержанием марганца 1-2 мас.% и вольфрамата натрия 3-5 мас.% смешивают с инертным материалом, активно поглощающим СВЧ энергию, на основе карбида металла при массовом соотношении компонентов 2-4:1, соответственно. Описан способ окислительной конденсации метана (ОКМ) до C2+ углеводородов в присутствии катализатора, полученного описанным выше способом. Технический результат - увеличение конверсии метана, увеличение селективности в отношении C2+ углеводородов. 3 н. и 3 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к технологии переработки газообразного углеводородного сырья, например природного газа, шахтного метана и других метансодержащих газов для получения C2+ углеводородов и касается, в частности, способа приготовления катализатора для окислительной конденсации метана (ОКМ) до C2+ углеводородов, катализатора, приготовленного по этому способу, и способа окислительной конденсации метана с использованием этого катализатора.

Изобретение может быть также использовано в области теплотехники и катализа, и, в частности, для подведения тепла к катализаторам при проведения высокотемпературных каталитических эндотермических и слабо экзотермических реакций. Реакции ОКМ посвящено огромное число публикаций и патентов с тех пор, как о ней впервые сообщил Митчелл в 1980 году [Алхазов Т.Г., Марголис Л.Я. // Высокоселективные катализаторы окисления углеводородов // М.: Химия, 1988. с.191]. В настоящее время исследовательская часть по процессу ОКМ в принципе завершена: изучены механизмы реакции, исследованы различные катализаторы и предложены наиболее эффективные из них, разработаны принципиальные технологические схемы, просчитана экономика некоторых технологических цепочек. Однако процесс все еще далек от практической реализации, так как имеются проблемы, без решения которых процесс не может быть внедрен в производство. Одной из самых важных является проблема подвода тепла к катализатору, поскольку эта реакция слабо экзотермическая каталитическая и протекает при высоких температурах (выше 700°C). Целевые реакции слабо экзотермические и могут быть описаны уравнениями реакции:

1) 2СН4+O2→С2Н4+2H2O ( Δ H 298 0 = − 33.7 ккал моль -1 )

2) 4СН4+O2→2С2Н6+2Н2О ( Δ H 298 0 = − 21.1 ккал моль -1 )

В процессе реакции образуются продукты (этан, этилен и в малой степени пропан, пропилен), более реакционноспособные, чем исходный метан. Поэтому те же катализаторы, которые способствуют окислительной конденсации метана до C2+ углеводородов, благоприятствуют полному окислению продуктов реакции до оксидов углерода и воды, и в связи с этим не удается получить высокую селективность по C2+ углеводородам. Следовательно, необходима разработка способов, предотвращающих последующее глубокое окисление желаемых продуктов реакции.

Все изученные катализаторы реакции ОКМ можно разделить на две большие группы: оксиды трудновосстанавливаемых металлов и оксиды металлов [Voskresenskaya E.N., Roguleva V.G., Anshits A.G. // Конденсация метана - новый процесс переработки природного газа // Catal. Rev. Sci. Eng. 1995. Vol.37(1). P.101-143].

Сведения об оксидных катализаторах с эмпирической формулой M a 1 M b 2 M 2 3 O3+m приводятся в монографии [В.С.Арутюнов, О.В.Крылов // Окислительные превращения метана // М.: Наука, 1998], где описаны каталитические свойства смешанных оксидов, содержащих в различных соотношениях катионы редкоземельных - М1, щелочноземельных - М2 и щелочных металлов - М3. Наиболее эффективны системы, содержащие лантаноиды (La, Nd, Sm и в определенных комбинациях - также Се и Pr). Лучшие показатели по выходу продуктов ОКМ на катализаторах этого семейства достигают 18-19% при селективности выше 60%.

В работе [Fang X.P., Li S.B., Lin J.Z. // Studies on the structure and catalytic performance of Na-W-Mn-Zr/SiO2 catalyst for oxidative coupling of methane // J. Mol. Catal., v.6, 1992, p.225] описаны другие оксидные катализаторы, соответствующие эмпирической формуле NaX WY MnZ SiO2+n. Эти катализаторы, например, состава 20%Na2WO4 - 5%Mn/SiO2, полученные традиционной пропиткой оксида кремния, позволяют получить высокий подтвержденный выход продуктов ОКМ (20-22%), но при более высокой температуре (850-900°С) по сравнению с системами, содержащими лантаноиды (750-850°С).

Значительное число изобретений относится к области модификации способов получения NaXWYMnZSiO2+n катализаторов. Так, в работе [Wang J., Chou L., Zhang В., Song H., Zhao J., Yang J., Li S. // Comparative study on oxidation of methane to ethane and ethylene over Mn - Na2WO4/SiO2 catalysts prepared by different methods. // J. Mol. Catal. A: Chem. 2006, v.245 (1-2), p.272-277] для приготовления 2%Mn - 5%Na2WO4/SiO2 был применен золь-гель метод, что при температуре 900 С способствовало достижению 30% конверсии метана при селективности по C2, равной 70%.

Известен способ получения из метана углеводородов этилена, этана, пропилена, пропана, бутенов [Патент РФ №2341507; Нипан Г. Ди др. // Оксидно-кремниевые композиты в катализе окислительной конденсации метана. Роль фазового состава // Доклады АН, 2008, т.419, №5, с.646].

В основе способа - применение Me-W-Mn-SiO2 (Me=Li, Na, K, Rb, Cs) оксидных композитных материалов - катализаторов ОКМ, приготовленных методом твердофазного синтеза - термообработкой сухой порошкообразной смеси исходных оксидов и солей. Для синтеза катализаторов брали смеси, содержащие Na2C2O4, или K(Rb, Cs)NO3, (NH4)W5O17 2,5H2O, или Mn(СН3СОО)2 4H2O и SiO2, с исходным мольным соотношением металлов Na (К, Rb, Cs): W: Mn: Si=2: 1: 2.14: 91. Смеси спекали при 800°C на протяжении 18 часов. При температуре 900°C в смеси CH4/O и объемной скорости 60 л/г-кат час катализаторы обеспечивают практически значимые показатели процесса ОКМ - конверсию метана до 30% и селективность по C2+ углеводородам до 60%.

Поскольку реакция ОКМ - это высокотемпературная реакция, важной проблемой является проблема подвода тепла в зону реакции (к катализатору). В большинстве случаев технологически это решается предварительным нагревом газовой смеси до температур выше 800°C в огневых (печь) или электроподогревателях, что приводит к дополнительным проблемам с теплопередачей в змеевиках в связи с отложением углеродистых соединений (коксование). Учитывая это, приходится проводить реакцию в условиях, когда протекает высокоэкзотермическая реакция полного окисления метана с образованием диоксида углерода и воды ( C H 4 = 2 O 2 = C O 2 + 2 H 2 O - Δ H 2 9 8 0 = - 1 9 1 , 8 к к а л м о л ь - 1 ) , что существенно снижает селективность по C2+ углеводородам.

Предлагаются различные способы, чтобы обойти эти проблемы. Так, в патенте РФ №2462502 описан способ осуществления каталитической эндотермической реакции (паровая конверсия природного газа), где подвод тепловой энергии к зоне расположения неподвижного катализатора осуществляется конвекцией от металлических частей корпуса реактора, нагреваемых действием токов высокой частоты (ТВЧ).

Работа [Fidalgo В., Dominguez A., Pis J.J., Menendez J.A. // Microwave-assisted dry reforming of methane // Int. Journal of Hydrogen Energy, 2008, 33, p.4337-4344] является одним из немногочисленных примеров эффективного использования СВЧ для проведения высокотемпературных реакции превращения метана, поскольку традиционно эта реакция проводится с использованием металл-оксидных катализаторов, которые практически не греются под воздействием СВЧ энергии. В работе авторы изучают реакцию сухого реформинга метана при 600-900°C в присутствии катализаторов на углеродных носителях, однако существенным недостатком использованных катализаторов является невозможность окислительной регенерации заявленных катализаторов, поскольку они просто сгорают в окислительной атмосфере.

Известен способ окислительной конверсии метана под воздействием СВЧ излучения с частотой 0,9 ГГц с получением этилена с использованием катализатора состава Mn - Na2WO4/SiO2 с содержанием вольфрама и марганца от 0,5 до 50 вес.%. (патент РФ №2315802). В ходе процесса достигаются конверсия метана в диапазоне 80-95% и селективность по основному целевому продукту (этилену) в диапазоне 65-85% в газообразном продукте.

Существенным недостатком предлагаемого способа является то, что для формирования неравновесной «холодной» СВЧ плазмы реакцию проводят при низком давлении рабочего газа (12 мм рт.ст.), что существенно снижает производительность процесса. Кроме того, достигаемая конверсия метана 80-95% и кислорода 20-50% в условиях проведения реакции при используемом соотношении CH4/O2=4/1 свидетельствует о том, что реакция преобладающе протекает в направлении пиролиза метана с образованием углерода (кокса) и катализатор работает в течение только нескольких минут. Еще одним существенным недостатком является то, что Mn - Na2WO4/SiO2 катализаторы являются диэлектриками и для протекания реакции ОКМ необходима очень высокая мощность импульсной СВЧ волны (до 15 кВт), а также продолжительная предварительная активация катализатора в СВЧ поле при температурах 180-300°C, что приводит к существенным энергетическим затратам при достаточно сложном аппаратурном оформлении процесса.

Известен способ приготовления катализатора для ОКМ, представляющий собой Mn-Na2WO4/SiO2 и принятый нами за прототип [А.A. Greish, Lev M. Glukhov, E.D. Finashina, L.M. Kustov, Jae-Suk Sung, Ko-Yeon Choo and Tae-Hwan Kim // Comparison of activities of bulk and monolith Mn - Na2W04/Si02 catalysts in oxidative coupling of methane // Mendeleev Commun., 2009, v.l9, p.337-339]. Катализатор готовили путем нанесения марганца и вольфрамата натрия на носитель в виде оксида кремния методом его последовательной пропитки водными растворами нитрата марганца и затем вольфрамата натрия с последующей прокалкой на воздухе при температуре 800°C.

При проведении реакции ОКМ в газовой смеси состава 61,0 об.% СН4, 8,2 об.% O2 и 30,8 об.% N2, при атмосферном давлении, температуре 800°С и скорости подачи газовой смеси 70 мл/ч при загрузке катализатора 300 мг суммарный выход C2+ углеводородов не превышал 7,77% при содержании в них этилена не выше 60 об.%. Существенным недостатком предлагаемого способа является то, что основными продуктами реакции являлись диокид и оксид углерода (COX), выход которых достигал 4,47% и, в связи с этим, селективность по C2+ углеводородам не превышала 63,5%. Кроме того, при большом стехиометрическом недостатке кислорода в смеси с метаном (CH4/O2=7,4/1) даже при высокой температуре (800°C) конверсия кислорода не превышала 91,2%, что усложняет его дальнейшее отделение от C2+ углеводородов.

Задачей настоящего изобретения является создание высокоэффективного катализатора для ОКМ, способного работать в условиях СВЧ излучения и позволяющего повысить конверсии метана и кислорода, а также селективность по C2+ углеводородам при одновременном снижении энергетических затрат процесса.

Поставленная задача достигается предложенным способом приготовления катализатора для окислительной конденсации метана (ОКМ) до C2+ углеводородов, включающим нанесение марганца и вольфрамата натрия на носитель диоксид кремния путем его последовательной пропитки водными растворами нитрата марганца и затем вольфрамата натрия с последующей прокалкой на воздухе при температуре 800°C, согласно изобретению полученную композицию Mn - Na2WO4/SiO2 с суммарным содержанием марганца 1-2 мас.% и вольфрамата натрия 3-5 мас.% смешивают с инертным материалом, активно поглощающим СВЧ энергию, на основе карбида металла при массовом соотношении компонентов 2-4:1 соответственно.

В качестве инертного материала, активно поглощающего СВЧ энергию, используют карбид вольфрама, тантала либо ниобия.

Катализатор, полученный по предлагаемому способу представляет собой механическую смесь 2-х компонентов: 1) традиционного Mn - Na2WO4/SiO2 катализатора для процесса ОКМ, слабо поглощающего СВЧ излучение, и 2) инертного материала, активно поглощающего и греющегося под воздействием СВЧ энергии до высоких температур, на основе карбидов металлов, например карбида вольфрама, тантала либо ниобия, взятых в массовом соотношении компонентов 2-4:1 соответственно. Катализатор готовят в шаровой мельнице механическим смешением порошка традиционного Mn - Na2WO4/SiO2 катализатора ОКМ с высокодисперсными (10-50 нм) порошками карбидов вольфрама, тантала или ниобия. Катализатор может быть выполнен также в виде гранул, которые готовят формованием смеси 2-х порошков со связующим, например гидрооксидом алюминия, при этом количество связующего составляет 10-20% от массы катализатора.

Предложен также способ окислительной конденсации метана до C2+ углеводородов путем конверсии метана в присутствии катализатора, приготовленного по предлагаемому способу. Процесс ведут в проточном реакторе при атмосферном давлении путем контактирования стационарного слоя катализатора, нагретого до температур 750-800°C с использованием СВЧ излучения с мощностью до 45 Вт, с метано-воздушной смесью с соотношением СН4/O2 в диапазоне 4-7/1 при скорости подачи газового сырья в диапазоне 70-150 мл/мин и загрузке катализатора 300 мг.

В предлагаемом способе подвод тепловой энергии к катализатору осуществляют с использованием СВЧ излучения, при этом корпус реактора выполнен из материала, не поглощающего СВЧ, например кварца.

Существенным результатом предлагаемого изобретения является создание 2-х компонентного катализатора, позволяющего осуществить подвод тепловой энергии в предлагаемом способе ОКМ с использованием СВЧ излучения с низкой мощностью (до 45 Вт) без дополнительной активации катализатора, при которой в слое заявленного катализатора достигаются температуры, необходимые для осуществления высокотемпературной реакции ОКМ при соблюдении изотермичности слоя, при этом отпадает необходимость предварительного нагрева газового сырья в традиционных огневых или других подогревателях, что приводит к снижению энергозатрат при одновременном упрощении технологического оформления процесса.

Технический результат, получаемый при реализации предлагаемого изобретения, состоит также в достижении более высокой конверсии метана и кислорода, а также повышенной селективности в отношении С2+углеводородов. Кроме того, предлагаемое изобретение позволяет существенно снизить коксообразование и, как следствие, повысить стабильность работы катализатора. Изобретение иллюстрируется следующими примерами.

Пример 1. Катализатор готовят в 2 стадии.

На 1-ой стадии 2 гр коммерческого силикагеля (С-120, Россия с удельной поверхностью 120 м2/г) были при 80°C пропитаны 2 мл водного раствора нитрата марганца, содержащего 0,12 г Mn(NO3)2, с последующей сушкой при 140°C в течение 3-х часов, а затем повторно пропитаны при 80°C водным раствором вольфрамата натрия, содержащим 0,1 г Na2WO4, с последующей сушкой при 140°C в течение 3-х часов. Далее образец был подвергнут прокалке на воздухе при 800°C в течение 8 часов. Полученный активный компонент катализатора имел состав 1,9%Mn - 5%Na2WO4/SiO2.

На 2-ой стадии полученный выше компонент катализатора Mn - Na2WO4/SiO2 механически смешивают (перетирают) в течение 1 часа в шаровой мельнице с 1 гр карбида вольфрама (WC). Порошок карбида вольфрама с удельной поверхностью 7 м /г и средним размером гранул 55 нм был получен методом плазмохимического синтеза.

Массовое соотношение компонентов 1,9%Mn - 5%Na2WO4/SiO2 и WC в готовом катализаторе составило 2:1.

Пример 2. Катализатор готовили аналогично описанному в примере 1 за исключением того, что количества Mn(NO3)2 и Na2WO4 при пропитке силикагеля составляли 0,065 и 0,06 г соответственно. Полученный на 1-ой стадии активный компонент катализатора имел состав 1,0%Mn - 3%Na2WO4/SiO2. На 2-ой стадии полученный Mn - Na2WO4/SiO2 компонент катализатора механически смешивают (перетирают) в течение 1 часа в шаровой мельнице с 1 г карбида тантала (ТаС). Порошок карбида тантала с удельной поверхностью 35 м2/г и средним размером гранул 10 нм был получен методом плазмохимического синтеза. Массовое соотношение компонентов 1,0%Mn - 3%Na2WO4/SiO2 и ТаС в готовом катализаторе составило 4:1.

Полученную механическую смесь порошков формовали экструзией в гранулы с добавлением гидрооксида алюминия (псевдобемит) в количестве, чтобы после прокаливания при 600°C количество образовавшегося при прокалке оксида алюминия составило 15% мас. Далее гранулы измельчали и для реакции отбирали фракцию 0,1-0,2 мм.

Катализаторы, полученные в примерах №1 и 2, испытывают в реакции ОКМ (таблица 1). Смесь метана и воздуха состава 02-8,5%, N2-32,3%, CH4-59,3% (CH4/O2=7/1) подавали при атмосферном давлении в проточный реактор (кварцевая трубка D=S мм) со стационарным слоем катализатора скоростью 70-150 мл/мин. Загрузка катализатора составляла 300 мг или около 0,4 мл в зависимости от того, какой катализатор был взят - смесь порошков по примеру №1 или гранулы по примеру №2. В одном из примеров использовали газовую смесь состава O2-11,3%, N2-43,3%, СН4-45,4% (CH4/O2=4/1).

Реактор помещали в СВЧ резонатор с регулируемой мощностью от 0 до 45 Вт, работающий на частоте 5,71 ГГц, и нагревали катализатор в СВЧ поле до температур 750-800°C. Температуру слоя катализатора в реакторе измеряли с помощью термопары, помещенной в кварцевом стакане непосредственно в слой катализатора, а задавали необходимую температуру в катализаторе изменением мощности СВЧ излучения.

На выходе из реактора находилась охлаждаемая до -20°C ловушка для сбора образующейся воды. Газ на выходе из реактора (в % об.) анализировали на хроматографе модели 3700 с использованием петли фиксированного объема на колонке (3 м) HayeSep-Q (CO, СО2) и детектора катарометр, а углеводородную часть газа (СН4, C2H4 и С2Н6) анализировали на набивной колонке (4 м) Polysorb с использованием пламенно-ионизационного детектора в изотермическом режиме при 30° соответственно.

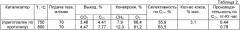

В таблице 1 представлены примеры №3-6 - показатели СВЧ активированной реакции ОКМ в смеси состава O2-8,5%, N2-32,3%, СН4-59,3% (СН4/O2=7/1) на катализаторах, приготовленных по примерам 1 и 2; и сравнительный пример 7 на катализаторе, приготовленном по примеру 1, но без добавления карбида вольфрама.

В таблице 2 представлены показатели реакции ОКМ на катализаторе l,9%Mn - 5%Na2WO4/SiO2 без добавок карбидов металлов в смеси состава О2-8,2%, N2-30,8%, СН4-61,0% (СН4/O2=7,4/1) в условиях термического осуществления реакции (по прототипу).

Сравнение показателей реакции ОКМ при температурах 750 и 800°C на катализаторе, полученном по предлагаемому способу (табл.1, пример 3), и на катализаторе по прототипу (таблица 2) свидетельствует о том, что в настоящем изобретении в условиях СВЧ нагрева достигаются существенно более высокая конверсия кислорода и метана, что обеспечивает более высокие выход и селективность по С2+ углеводородам. При этом производительность по C2+ углеводородам может достигать значений 1,37 г/г-Кт час, в то время как в условиях термического нагрева она не превышает 0,78 г/г-Кт час. Следует отметить, что при мощности СВЧ излучения 45 Вт катализатор, приготовленный по прототипу без добавок карбидов металлов, способен нагреться только до температуры 160°C, при этом он практически не активен в реакции ОКМ с образованием C2+ углеводородов, а основным продуктом является диоксид углерода, образующийся в ходе реакции полного окисления метана (табл.1, сравнительный пример 7).

Существенным является то, что в условиях СВЧ нагрева проведение реакции при более высоких объемных скоростях подачи реакционного газа приводит к еще большему росту селективности по C2+ углеводородам (табл.1, сравнить примеры №3 и 5). Кроме этого в условиях СВЧ активированной реакции ОКМ для образца с более низким содержанием активных компонентов катализатора (Mn и W) значения конверсии метана, кислорода и селективность по C2+ несколько выше (пример №6 в табл.1), чем для образца с более высоким содержанием марганца и вольфрама в условиях традиционного термического нагрева (табл.2). Таким образом, предлагаемый в настоящем изобретении способ проведения СВЧ активированной реакции ОКМ с использованием механической смеси 2-х компонентов (металл-оксидной, слабо поглощающей СВЧ излучение, и карбидов ряда металлов (W, Nb, Та), активно поглощающих СВЧ излучение и греющихся под воздействием СВЧ энергии, позволяет с высоким выходом и селективностью получать C2+ углеводороды (в том числе и этилен) на катализаторах с более низким содержанием каталитически активных металлов.

Показательно, что при проведении реакции по заявленному в настоящем изобретении способу после разгрузки катализаторов, отработавших в течение 3-х часов сначала при температуре 750°C, а затем в течение 3-х часов при 800°C, обнаружено существенно меньшее содержание коксовых отложений 1,4-2,0 мас.%, по сравнению с примером по прототипу - 3,1 мас.% (сравнить табл.1 и 2).

1. Способ приготовления катализатора для окислительной конденсации метана (ОКМ) до C2+ углеводородов, включающий нанесение марганца и вольфрамата натрия на носитель диоксид кремния путем его последовательной пропитки водными растворами нитрата марганца и затем вольфрамата натрия с последующей прокалкой на воздухе при температуре 800°C, отличающийся тем, что полученную композицию Mn - Na2WO4/SiO2 с суммарным содержанием марганца 1-2 мас.% и вольфрамата натрия 3-5 мас.% смешивают с инертным материалом, активно поглощающим СВЧ энергию, на основе карбида металла при массовом соотношении компонентов 2-4:1, соответственно.

2. Способ по п.1, отличающийся тем, что в качестве инертного материала, активно поглощающего СВЧ энергию, используют карбид вольфрама, тантала либо ниобия.

3. Катализатор для окислительной конденсации метана (ОКМ) до C2+ углеводородов, приготовленный по п.1.

4. Катализатор по п.3, отличающийся тем, что он представляет собой механическую смесь двух порошков или выполнен в виде экструдата.

5. Способ окислительной конденсации метана (ОКМ) до C2+ углеводородов в присутствии катализатора, отличающийся тем, что используют катализатор, приготовленный по пп.1, 2 или катализатор по пп.3, 4 и процесс ведут в проточном реакторе при атмосферном давлении путем контактирования стационарного слоя катализатора, нагретого до температур 750-800°C с использованием СВЧ излучения с мощностью до 45 Ватт, с метано-воздушной смесью с соотношением СН4/O2 в диапазоне 4-7/1 при скорости подачи газового сырья в диапазоне 70-150 мл/мин и загрузке катализатора 300 мг.

6. Способ получения C2+ углеводородов по п.5, отличающийся тем, что корпус реактора выполнен из материала, не поглощающего СВЧ излучение, например кварца.