Способ производства композитного формованного изделия

Иллюстрации

Показать всеИзобретение относится к способу производства композитного формованного изделия. Способ включает: (а) получение формованного изделия из композиции, содержащей полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, и (b) нанесение на формованные изделия покрытия из реакционно-способной композиции полиуретана или каучука. Формованное изделие, которое получают на этапе (a), получают с использованием в композиции дополнительно по крайней мере одного или двух полимеров, которые выбирают из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол. Композитным формованным изделием является колесо, а формованным изделием является ступица рабочего колеса. Композиция для получения формованного изделия на этапе (a) содержит 30-60 мас.% полиэтилентерефталата, 20-60 мас.% акрилонитрил-бутадиен-стирола и 1-50 мас.% по крайней мере одного или двух полимеров, выбираемых из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол. Технический результат - получение композитного формованного изделия, имеющего высокую адгезию с его покрытием, а его прочность и срок службы соответствуют характеристикам изделий того же назначения из металла, например, отлитых из чугуна, отформованных из нержавеющей стали или алюминия. 4 з.п. ф-лы, 2 табл., 14 пр.

Реферат

Область техники

Настоящее изобретение относится к способу производства композитного формованного изделия, в частности к способу производства композитного формованного изделия, который включает операцию получения формованного изделия, содержащего в составе полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, и операцию нанесения на формованное изделие покрытия из реакционно-способной композиции, а именно композиции полиуретана или каучука.

Предшествующий уровень техники

Колеса, помогающие легко передвигать какой-либо предмет, можно подразделить на категории в зависимости от цели использования, например: колеса, способные выдерживать максимальный вес примерно до 135 кг и применяемые для перемещения передвижных бытовых устройств, рекламных стендов, офисного оборудования, предметов мебели и обстановки дома, осветительных приборов и транспортеров промышленного назначения; колеса, способные выдерживать низкие и средние нагрузки весом до 200 кг и применяемые, главным образом, для перемещения различных тяжелых предметов; и колеса, способные выдерживать высокие нагрузки низкого и среднего уровня примерно до 820 кг и применяемые, главным образом, для промышленных целей, малоразмерного оборудования и транспортеров, используемых для перемещения как легких, так и тяжелых предметов.

Колеса обычно производятся за счет нанесения покрытия в виде композиции полиуретана двухжидкостного типа на заготовку, полученную литьем, или используя для изготовления прочный полимерный материал, изготовляя изделие литьем под давлением из полиамида. Такое изделие, полученное литьем под давлением полимерного материала, производится без использования двукратного литья с адгезией, а производится за счет объединения составных частей с использованием паза или обычного ступенчатого участка на ступице или диске колеса.

Изделие, полученное литьем под давлением полимерного материала, ограничено с точки зрения нанесения на него двухжидкостной композиции полиуретана из-за низкой степени адгезии, небольшой долговечности и легкого разрушения такого покрытия.

Колеса, произведенные с формованием из металлов типа литейного чугуна, нержавеющей стали или алюминия в соответствии с известными из уровня техники способами, производят много шума, увеличивают транспортные расходы из-за высокого веса литейных материалов (удельный вес выше 7,5), поэтому стоимость колес достаточно высока, а производительность является относительно низкой, такие колеса нелегко удерживать, и производитель несет множество затрат.

Раскрытие изобретения

Настоящее изобретение было создано для решения вышеуказанных проблем предшествующего уровня техники, и целью настоящего изобретения является обеспечение композиции для формованного изделия, которое имело бы прочность и долговечность, соответствующие формованным металлическим изделиям, композитное формованное изделие из такой композиции и способ производства такого изделия, согласно которому композитное формованное изделие производят нанесением покрытия из реакционно-способной композиции полиуретана или каучука на внешнюю поверхность формованного изделия, произведенного из предлагаемой композиции, улучшая тем самым адгезию формованного изделия с реакционно-способной композицией полиуретана или каучука при производстве композитного формованного изделия.

Другой целью настоящего изобретения является обеспечение способа производства композитного формованного изделия, который преодолевал бы такую проблему существующих способов производства колес формованием из металла, как высокая себестоимость производства, за счет технологического процесса, включающего этап получения формованного изделия из композиции, содержащей полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, и этап покрытия формованного изделия реакционно-способной композицией полиуретана или каучука.

Для достижения вышеуказанных целей по настоящему изобретению обеспечивается способ производства композитного формованного изделия, включающий этап получения формованного изделия из композиции, содержащей полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, и этап нанесения на формованные изделия покрытия из реакционно-способной композиции полиуретана или каучука.

Лучший вариант осуществления изобретения

Далее настоящее изобретение будет описано более подробно.

Технические термины и научные термины, используемые в ходе описания, должны пониматься как термины, которые понятны специалистами в этой области техники, если прямо не указано иное, а описание хорошо известных функций и конструкций будет опущено для ясности понимания сущности настоящего изобретения.

Настоящее изобретение направлено на обеспечение способа производства композитного формованного изделия.

Этот способ включает этап (a) получения формованного изделия из композиции, содержащей полиэтилентерефталат (ПЭТФ), акрилонитрил-бутадиен-стирол (АБС) и стекловолокно (СВ) или углеродное волокно, и этап (b) нанесения на формованное изделия покрытия из реакционно-способной композиции полиуретана или каучука.

Разновидности полиэтилентерефталата (ПЭТФ), используемого в настоящем изобретении, не ограничены, и он может быть любым из тех, которые обычно используется в той же области техники, что и область техники настоящего изобретения, однако, поскольку настоящее изобретение направлено на производство экономичного композитного формованного изделия, то предлагаемый способ его производства также может значительно снизить проблемы, связанные с загрязнением окружающей среды, за счет использования вторичного ПЭТФ, т.к. использование пластмассовых изделий стремительно возрастает с ростом производства пластмасс, а обработка отходов стала острой проблемой в последние годы.

Настоящее изобретение нацелено на производство композитного формованного изделия с улучшенными адгезионными свойствами, имеющего прочность и долговечность как у формованных металлических изделий, при этом формованное изделие выполнено из композиции, содержащей полиэтилентерефталат, акрилонитрил-бутадиен-стирол (АБС) и стекловолокно или углеродное волокно.

Предпочтительным является вариант, когда формованное изделие, которое получают на этапе (a), содержит в составе 1-30% мас. стекловолокна (СВ) или углеродного волокна (УВ) по отношению к 100% мас. смеси, содержащей полиэтилентерефталат и акрилонитрил-бутадиен-стирол, а когда композиция содержит менее 1% мас. стекловолокна или углеродного волокна, то прочность и долговечность могут понизиться, а когда содержание стекловолокна или углеродного волокна составляет более 30% мас., то может снизиться ударная стойкость.

Предпочтительным является вариант, когда в смеси, содержащей смешанные полиэтилентерефталат и акрилонитрил-бутадиен-стирол, содержание полиэтилентерефталата составляет 30-70% мас., а содержание акрилонитрил-бутадиен-стирола составляет 30-70% мас.

Когда композиция, содержащая смешанные полиэтилентерефталат и акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, имеет вышеуказанное соотношение компонентов, возможно производство формованного изделия с высокими ударной стойкостью, теплостойкостью и адгезионными свойствами.

Формованное изделие, которое получают на этапе (a), может быть получено с использованием в композиции одного или, по крайней мере, двух полимеров, которые выбирают из группы: полиэтилен (ПЕ), поликарбонат (ПК), полибутилентерефталат (ПБТФ), полиамид (найлон), термопластичный полиуретан (ТПУ) и стирол-полибутадиен-стирол (СБС).

Предпочтительным является вариант, когда в композиции содержится 1-30% мас. стекловолокна или углеродного волокна по отношению к 100% мас. смеси, содержащей один или, по крайней мере, два полимера, выбираемые из группы: полиэтилентерефталат, акрилонитрил-бутадиен-стирол, полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол, а когда композиция содержит менее 1% мас. стекловолокна или углеродного волокна, то прочность и долговечность могут понизиться, а когда содержание стекловолокна или углеродного волокна составляет более 30% мас., то может снизиться ударная стойкость.

Предпочтительным является вариант, когда смесь, содержащая один или, по крайней мере, два полимера, выбираемые из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол, содержит 30-60% мас. полиэтилентерефталата, 20-60% мас. акрилонитрил-бутадиен-стирола и 1-50% мас. одного или, по крайней мере, двух полимеров, выбираемых из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол, и когда композиция содержит компоненты при вышеуказанном соотношении, возможно производство формованного изделия с высокими ударной стойкостью, теплостойкостью и адгезионными свойствами.

Когда композиция содержит менее 1% мас. одного или, по крайней мере, двух полимеров, выбираемых из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол, то это не приводит к изменению прочности и долговечности, а когда это содержание составляет более 50% мас., то снижаются адгезионные свойства и возрастает себестоимость, поэтому реальная коммерциализация такого изделия может оказаться невозможной.

На этапе (b) возможно производить композитное формованное изделие с использованием операции отверждения покрытия после нанесения покрытия из реакционно-способной композиции полиуретана или каучука на формованное изделие, при этом прочность и долговечность композитного формованного изделия может быть увеличена за счет процесса отверждения.

Предпочтительно, когда в качестве реакционно-способной композиции полиуретана используют композицию двухжидкостного типа, состоящую из первого раствора, содержащего полиол, и второго раствора, содержащего изоцианат, при этом такая реакционно-способная композиция полиуретана имеет высокую когезию и адгезию с формованным изделием по настоящему изобретению и достаточно экономически выгодна с точки зрения себестоимости, что способствует коммерциализации такого композитного формованного изделия.

Между тем, реакционно-способная композиция каучука является очень эффективной в повышении прочности и долговечности композитного формованного изделия. Например, в качестве такой композиции могут использоваться бутадиен-нитрильный каучук (БНК), бутадиен-стирольный каучук (БСК), термопластичный каучук (ТК) и силиконовый каучук и т.п., и этот перечень не является ограниченным.

Композитное формованное изделие по настоящему изобретению может использоваться для/вместо литых дисков или ступиц колес, при этом может быть минимизирована масса колес, снижены расходы на материалы, возможно массовое производство изделий, обеспечивается высокая когезия и адгезия композиции покрытия, а также становится возможным производить колеса, имеющие прочность и долговечность, сравнимые с характеристиками колес, полученными формованием из металлов типа литейного чугуна, нержавеющей стали или алюминия.

Преимущества

Композитное формованное изделие по настоящему изобретению может использоваться для/вместо литых дисков или ступиц колес, при этом может быть минимизирована масса колес за счет использования композиции, содержащей полиэтилентерефталат (ПЭТФ), акрилонитрил-бутадиен-стирол (АБС) и стекловолокно или углеродное волокно, снижены расходы на материалы, возможно массовое производство изделий, обеспечивается высокая когезия и адгезия композиции покрытия, а также становится возможным производить колеса, имеющие прочность и долговечность, сравнимые с характеристиками колес, полученными формованием из металлов типа литейного чугуна, нержавеющей стали или алюминия.

Примеры осуществления изобретения

Предпочтительные варианты осуществления настоящего изобретения, не ограничивающие объем правовой охраны, будут описаны подробно для целей понимания структур и эффектов настоящего изобретения.

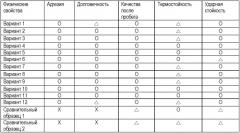

Пример первого эксперимента. Эксперимент на адгезию колеса

Опытный образец композитного формованного изделия по настоящему изобретению был отлит под давлением впрыском в форму (Dongsung Chemical, 5100#), а адгезия опытного образца проверялась динамометром в зависимости от отслаивания (тест на силу адгезии). (O - отслоение не отмечается; Δ - отмечаются признаки вероятного небольшого отслоения; X - отслоение отмечается).

Пример второго эксперимента. Эксперименты на долговечность, характеристики после пробега, теплостойкость и ударную стойкость.

Отслоение не должно было наблюдаться для диска и участка уретанового покрытия после того, как четыре колеса, сгруппированные в один комплект, пройдут пробег 2 км под нагрузкой с массой 750 кг, а такое явление, как удлинение несущего участка в месте соединения, также не должно было проявляться. Долговечность и эксплуатационные качества после пробега оценивались подобным образом (O - отслоение и удлинение не отмечается; Δ - отмечаются признаки вероятного небольшого отслоения и удлинения; X - отмечается отслоение и удлинение). Для проверки характеристик теплостойкости, состояние колеса проверялось через каждые 5 мин после помещения его в печь для сушки с поддержанием в ней температуры 90-120ºC (O - деформация не отмечается; Δ - частичная деформация проявляется при температуре выше 110ºC; X - деформация отмечается). Дополнительно для проверки ударной стойкости четыре колеса были сгруппированы в один комплект и сбрасывались на опору с высоты 1 м вместе с нагрузкой 750 кг, после чего проверяли состояние колес (O - трещин диска не отмечается; Δ - отмечаются признаки вероятного появления трещин диска; X - отмечаются трещины диска).

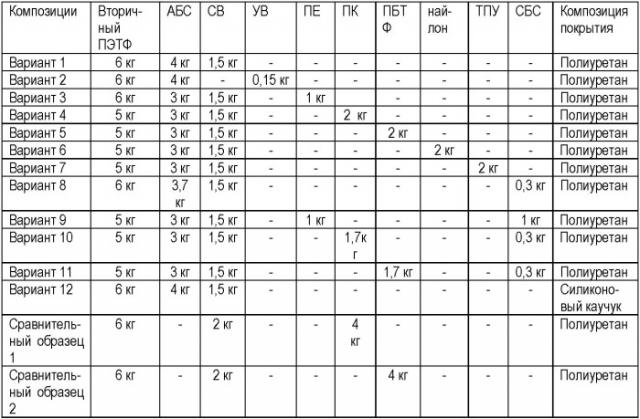

Варианты осуществления 1-12

Вторичный полиэтилентерефталат (SK Chemical, 4080), акрилонитрил-бутадиен-стирол (LG Chemical, Hi100) и стекловолокно (Korea Fiber; обрезь стекловолокна) или углеродное волокно перемешивали в течение 30 мин в мешалке. В зависимости от варианта осуществления, также добавляли в смесь один или, по крайней мере, два полимера, которые выбирали из группы: полиэтилен (вторичный), поликарбонат (LG Chemical, Calibre 201), полибутилентерефталат (LG Chemical, 5011), найлон (Kolon, Dupont), термопластичный полиуретан (Hosung Chemex, 5190AP) и стирол-полибутадиен-стирол (Kumho Petrochemical, KT201) с получением композиций, содержание компонентов каждой из которых приведено в Таблице 1. Полученную смесь, перемешанную при 1400 об/мин, подавали с помощью одночервячного экструдера 60 м/м, температура в котором поддерживалась в пределах 220-250ºC, в пресс-форму, температура которой регулировалась в пределах 220-240ºC, с использованием термопласт-автомата (Yujin hydraulic, 20 унций), при этом определенное количество смеси подавалась в пресс-форму с получением формованного изделия после охлаждения в течение 40 с. Композитное формованное изделие получали с помощью процесса, согласно которому реакционно-способную композицию полиуретана или каучука двухжидкостного типа наносили в виде покрытия на формованное изделие. Результаты экспериментов для оценки адгезии, долговечности, эксплуатационных качеств после пробега и ударной стойкости композитного формованного изделия для каждого из вариантов осуществления приведены в Таблице 2.

Сравнительный образец 1

Вторичный полиэтилентерефталат (SK Chemical, 4080), поликарбонат (LG Chemical, PC201) и стекловолокно (Korea Fiber; обрезь стекловолокна) перемешивали в течение 30 мин в мешалке. Состав композиции приведен в таблице 1. Полученную смесь, перемешанную при 1400 об/мин, подавали с помощью одночервячного экструдера 60 м/м, температура в котором поддерживалась в пределах 220-250ºC, в пресс-форму, температура которой регулировалась в пределах 220-240ºC, с использованием термопласт-автомата (Yujin hydraulic, 20 унций), при этом определенное количество смеси подавалась в пресс-форму с получением формованного изделия после охлаждения в течение 40 с. Композитное формованное изделие получали с помощью процесса, согласно которому реакционно-способную композицию полиуретана двухжидкостного типа наносили в виде покрытия на формованное изделие с последующим отверждением. Результаты экспериментов для оценки адгезии, долговечности, эксплуатационных качеств после пробега и ударной стойкости композитного формованного изделия в виде сравнительного образца 1 приведены в Таблице 2.

Сравнительный образец 2

Сравнительный образец 2 получали так же, как сравнительный образец 1, за исключением того, что в композиции для получения формованного изделия использовали вторичный полиэтилентерефталат (SK Chemical, 4080), полибутилентерефталат (LG Chemical, 5011) и стекловолокно (Korea Fiber; обрезь стекловолокна), которые перемешивали в течение 30 мин в мешалке. Состав композиции приведен в таблице 1, а результаты экспериментов для оценки адгезии, долговечности, эксплуатационных качеств после пробега и ударной стойкости сравнительного образца 2 приведены в Таблице 2.

Таблица 1

Таблица 2

Как продемонстрировано для вариантов осуществления 1-12 и для сравнительных образцов 1 и 2, композитное формованное изделие, произведенное в соответствии с настоящим изобретением, имеет высокие свойства в части долговечности, пробега, термостойкости и ударной стойкости, которые сравнимы с характеристиками формованных металлическихя вместо изделий, а также имеет физические свойства выше, чем полимерные изделия, полученные обычными способами.

Как продемонстрировано для сравнительных образцов 1 и 2, подтверждается, что физические свойства композитного формованного изделия являются максимально высокими, когда в композиции совместно используют полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно.

Композитное формованное изделие, произведенное в соответствии с настоящим изобретением, весит в 5 раз легче, чем обычно используемое металлическое формованное изделие того же назначения, за счет чего могут быть снижены транспортные расходы и значительно сокращены производственные затраты, при этом снижается уровень шума при транспортировке изделий, их легко удерживать, и возможна коммерциализация различных изделий, произведенных по настоящему изобретению.

1. Способ производства композитного формованного изделия, включающий:этап (a) получения формованного изделия из композиции, содержащей полиэтилентерефталат, акрилонитрил-бутадиен-стирол и стекловолокно или углеродное волокно, иэтап (b) нанесения на формованное изделия покрытия из реакционно-способной композиции полиуретана или каучука,причем формованное изделие, которое получают на этапе (a), получают с использованием в композиции дополнительно по крайней мере одного или двух полимеров, которые выбирают из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол,отличающийся тем, чтокомпозитным формованным изделием является колесо, а формованным изделием является ступица рабочего колеса,при этом композиция для получения формованного изделия на этапе (a) содержит 30-60 мас.% полиэтилентерефталата, 20-60 мас.% акрилонитрил-бутадиен-стирола и 1-50 мас.% по крайней мере одного или двух полимеров, выбираемых из группы: полиэтилен, поликарбонат, полибутилентерефталат, полиамид, термопластичный полиуретан и стирол-полибутадиен-стирол.

2. Способ по п.1, отличающийся тем, что в качестве полиэтилентерефталата на этапе (a) используют вторичный полиэтилентерефталат.

3. Способ по п.1, отличающийся тем, что этап (b) включает операцию отверждения покрытия после нанесения покрытия из реакционно-способной композиции полиуретана или каучука на формованное изделие.

4. Способ по п.3, отличающийся тем, что в качестве реакционно-способной композиции полиуретана используют композицию двухжидкостного типа, состоящую из первого раствора, содержащего полиол, и второго раствора, содержащего изоцианат.

5. Способ по п.1, отличающийся тем, что формованное изделие, которое получают на этапе (a), содержит в составе 1-30 мас.% стекловолокна или углеродного волокна по отношению к 100 мас.% смеси, содержащей полиэтилентерефталат и акрилонитрил-бутадиен-стирол.