Способ получения высокооктанового бензина с пониженным содержанием бензола путем алкилирования бензола при высокой конверсии бензола

Иллюстрации

Показать всеИзобретение относится к способу получения моторного топлива в интервале кипения бензина путем алкилирования бензола. Изобретение касается способа получения углеводородного продукта в интервале кипения бензина, имеющего концентрацию бензола не более 1 об.% и регулируемую температуру выкипания, из сырья, состоящего из продукта реформинга, имеющего концентрацию бензола по меньшей мере 20 мас.%, включающего алкилирование продукта реформинга в реакторе алкилирования в присутствии цеолитового катализатора MWW по меньшей мере в двух неподвижных каталитических слоях в режиме однократного прохождения в жидкой фазе алкилирующим агентом. Технический результат - высокий уровень конверсии бензола и олефина. 9 з.п. ф-лы, 10 ил., 15 табл., 14 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу получения моторного топлива в интервале кипения бензина путем алкилирования бензола.

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка является родственной предварительной заявке на патент US 61/209995, поданной 13 марта 2009. По дате подачи указанной заявки заявлен приоритет.

Эта заявка является родственной предварительным заявкам на патент: US 2006/0194998; US 2006/0194996 и US 2004/0194995, озаглавленным, соответственно: «Способ получения высокооктанового бензина с пониженным содержанием бензола», «Способ алкилирования ароматических соединений в жидкой фазе» и «Получение бензина путем полимеризации олефинов с алкилированием ароматических соединений».

УРОВЕНЬ ТЕХНИКИ

Бензол является естественным компонентом сырой нефти и компонентом многих нефтяных продуктов. Его средняя концентрация в моторном бензине в Соединенных Штатах составляет порядка 1%. Бензолу уделяют много внимания органы государственного регулирования, так как он классифицируется как известный канцероген для человека (классификация Управления по охране окружающей среды (США), Группа А) и вызывает заболевания крови (лейкемия) у рабочих, подвергшихся воздействию его высоких концентраций.

Ввиду фактора токсичности, Управление по охране окружающей среды (УООС) США и органы государственного регулирования в других странах и регионах, особенно в Европейском Союзе, выработали в течение некоторого времени правила регулирования уровней содержания бензола, допустимых в моторных бензинах. Бензол в обычном бензине в настоящее время контролируют косвенно с помощью технических норм, которые ограничивают содержание бензола через содержания отработанных токсичных веществ, связанные, в большинстве случаев, с базовым уровнем Фазы 1 мобильного источника токсичных выбросов в атмосферу (МИТВА) нефтеперерабатывающего завода, однако новые технические нормы, предложенные Управлением по охране окружающей среды США, подвергают весь бензин в США ограничениям по содержанию бензола на уровнях, намного более низких, чем те, которые применяют в настоящее время только для реформулированного бензина (РФБ), который составляет примерно 30-35% от бензинового пула США. В РФБ поддерживали предельное содержание бензола менее 1,0 об.%, однако, согласно Фазе 2 МИТВА, ожидают, что технические нормы понизят содержание бензола во всем бензине США до среднегодового уровня 0,62 об.%, начиная с 2011 года, помимо этого, нефтеперерабатывающие компании также должны соответствовать максимальному среднему стандарту содержания бензола 1,3 об.%, начиная с 2012 года. В настоящее время ограничение на содержание бензола в регионах, подчиняющихся стандартам Euro III и Euro IV, составляет 1 об.%. Помимо этого, весь канадский и японский бензин ограничивают пределом содержания бензола 1,0 об.%. Понижение содержания бензола в бензиновом пуле США до 0,6 об.%, согласно Фазе 2 МИТВА УООС, сделает более трудным для иностранных поставщиков обеспечение поставки бензина на рынок США. В последние несколько лет импортный бензин возмещал более 10% от летнего бензина США и значительно помогал стабилизировать запасы бензина США в течение периодов высокого спроса. Влияние Фазы 2 МИТВА на нефтеперерабатывающие компании США является, конечно, более непосредственным и похоже, что решения по уменьшению содержания бензола, которые работали с РФБ, могут быть недостаточными для того, чтобы удовлетворять новым техническим требованиям.

Для большинства нефтеперерабатывающих компаний уменьшение содержания бензола будет вопросом соблюдения законодательных требований. Нефтеперерабатывающая компания должна выбрать и осуществить решение, которое обеспечивает наилучшее качество на высококонкурентном рынке бензина. Решения определяются спецификой нефтеперерабатывающего завода и текущей конфигурацией нефтеперерабатывающего завода, типом установки реформинга, количеством бензола, вносимого другим сырьем для смешивания, количеством смешиваемых кислородсодержащих соединений и доступом на рынки, которые допускают продажу промежуточной продукции, например, бензола для нефтехимических заводов. Первым шагом нефтеперерабатывающей компании для соответствия новому требованию по содержанию бензола является пересмотр вкладов бензола в пул от каждого источника. Затем нужно учитывать диапазоны рабочих режимов и функции существующих активов в свете новых технических норм с учетом влияний от альтернативных сырых нефтепродуктов, которые можно обработать, будущее наращивание мощностей нефтеперерабатывающего завода и любые изменения в действиях установки ККПС (каталитического крекинга в псевдоожиженном слое катализатора), которые влияют на бензол. После того как эти предварительные стадии выполнены, нефтеперерабатывающей компании необходимо оценить все возможные решения и определить, предлагает ли одно из них лучшие экономические условия и эксплуатационную гибкость по сравнению с другими.

Хотя требуется удаление бензола из ароматических бензиновых базовых смесей, удаление из потоков продуктов реформинга, похоже, становится более важным фактором при новой системе нормативного регулирования, так как предел в 1 об.% в бензиновом пуле, как при существующих технических нормах, допускает уровень содержания бензола в лигроине ККПС, который составляет примерно 0,5-1,3 об.%, в зависимости от функционирования ККПС, катализатора и сырья. Однако при максимальном содержании бензола 0,6 об.% в бензиновом пуле вклад от лигроина ККПС может потребовать от нефтеперерабатывающих компаний рассмотрения более затратных решений уменьшения содержания бензола. Вместе с этим, существует необходимость максимизировать размер бензинового пула, что неизбежно требует более высокого уровня конверсии, большую часть которой обеспечивают установкой ККПС.

Основным источником бензола в большинстве бензинов является продукт реформинга, и большинство современных решений по уменьшению содержания бензола делают упор на предотвращение образования бензола в установке реформинга путем удаления предшественников бензола из сырья, подаваемого в установку реформинга. Это решение, однако, обладает потенциальным недостатком, состоящим в уменьшении количества водорода, получаемого в установке реформинга, и, таким образом, уменьшении количества водорода, получаемого для других процессов нефтепереработки, таких как десульфурирование, гидрокрекинг, гидроочистка сырья ККПС, которые сами по себе могут вносить вклад в качество не только бензинового пула нефтеперерабатывающего завода, но также в качество других продуктов и чистоту окружающей среды.

Экстрагирование бензола из продукта реформинга, либо для нефтехимического производства, либо для химической конверсии, за которой следует возвращение остатка в бензиновый пул, обеспечивает чистый водородный баланс, равный нулю, но в этом случае уменьшается объем бензинового пула нефтеперерабатывающего завода вследствие удаления бензола. Удаление бензола путем экстрагирования также может привести к уменьшению в продукте октанового числа, так как бензол и другие ароматические соединения с одним кольцом вносят положительный вклад в октановое число продукта (ОЧмм (октановое число по моторному методу) составляет 91 для бензола, 112 для толуола, 124 для м-ксилола, 124 для изопропилбензола и 129 для пропилбензола). Поэтому желательно удержание ароматических соединений, хотя и не форме бензола, а в форме менее токсичных алкилароматических соединений, с точки зрения хорошего качества продукта, функционирования двигателя и, помимо этого, улучшенной экономии топлива, являющейся результатом более высокого объемного содержания энергии ароматических соединений.

Были предложены определенные способы конверсии бензола в содержащих ароматические соединения потоках нефтепереработки до менее токсичных алкилароматических соединений, таких как толуол и этилбензол, которые сами по себе являются желательными в качестве компонентов смеси с высоким октановым числом. Один способ этого типа представляет собой способ уменьшения мобильного бензола (УМБ), в котором, подобно близкому способу превращения мобильных олефинов в бензин (МОБ), использовали псевдоожиженный цеолитовый катализатор в реакторе с восходящим потоком для алкилирования бензола в продукте реформинга с образованием алкилароматических соединений, таких как толуол. Способы УМБ и МОБ описаны в патентах US 4827069, 4950387, 4992607 и 4746762. В способе УМБ в псевдоожиженном слое используют конфигурационно-селективный металлосиликатный катализатор, предпочтительно ZSM-5, для конверсии бензола в алкилароматические соединения с использованием олефинов из таких источников, как ККПС или топливный газ установки для коксования, избыточный сжиженный нефтяной газ (СНГ) или лигроин легкого ККПС. Обычно способ УМБ основан на использовании легких олефинов в качестве алкилирующего агента для бензола с получением алкилароматических соединений, особенно в диапазоне С7-С8. Бензол преобразуют и также повышают качество легкого олефина до бензина одновременно с увеличением октанового числа. Конверсия олефинов в лигроине легкого ККПС также приводит к существенному уменьшению содержания и давления паров олефина в бензине, также как и к уменьшению чувствительности ОЧмм.

Однако, подобно способу МОБ, способ УМБ в псевдоожиженном слое требует существенных капитальных расходов, что является фактором, который не способствовал широкому распространению его применения во времена узкой маржи рентабельности нефтепереработки. В способе УМБ также используют более высокие температуры и C5+ выходы, и октановые числа в некоторых случаях могут быть подвергнуты вредному влиянию, что является другим фактором, который не способствует широкому распространению его использования. Также были предложены другие способы нефтепереработки для решения проблем избыточных олефинов нефтепереработки и бензина; в способах этого типа часто действовали путем алкилирования бензола олефинами или другими алкилирующими агентами, такими как метанол. Примеры способов этого типа описаны в патентах US 4950823, 4975179, 5414172, 5545788, 5336820, 5491270 и 5865986.

В одновременно находящихся на рассмотрении заявках US 2006/0194998, US 2006/0194996 и US 2004/0194995 описывают простой, экономичный способ конверсии бензола в неподвижном слое в алкилароматические соединения с помощью легких олефинов нефтепереработки, особенно этилена, пропилена и бутена. Данный способ отличается способностью к повышению качества C2 и С3 олефинов от топливного газа до высокооктановой бензиновой смеси, увеличению технологической гибкости в операциях нефтепереработки для контроля содержания бензола в смесительном бензиновом пуле, избеганию потери октанового числа и потребления водорода, связанного с альтернативными технологиями адаптации сырья установки реформинга и насыщения бензола, удалению бензола из бензинового пула нефтеперерабатывающего завода без перенаправления бензола на другие цели, и предоставлению возможности нефтеперерабатывающим заводам с проблемами, связанными с бензолом, подавать Се компоненты (низкие октановые числа для смеси) в установку реформинга, увеличивая производство водорода из установки реформинга, в то же время сохраняя вклад в октановое число от высокооктановых алкилароматических соединений. Действуя таким образом, можно достичь увеличения октанового индекса (ОЧим+ОЧмм)/2 (ОЧим - октановое число по исследовательскому методу) на величину от 1 до 10, в зависимости от состава сырья, конверсии бензола и конечных технических характеристик.

Так как основной целью способа является уменьшение содержания бензола в потоке сырья, важным является достижение высокого уровня конверсии бензола; полная или близкая к полной конверсия бензола является очевидной целью. Эта цель, однако, оказалась трудной для достижения, ввиду конкурирующих и противоречащих требований к способу и оборудованию.

Конверсия бензола в способе алкилирования продукта реформинга должна достигать высокого уровня для того, чтобы удовлетворять техническим требованиям к составу бензина. Требуется, чтобы степень конверсии составляла по меньшей мере 90%, предпочтительно, по меньшей мере 95% или даже выше, чтобы максимизировать степень удаления бензола. В то же время, продукт должен удовлетворять техническим требованиям к смеси бензинового пула нефтеперерабатывающего завода, прежде всего по техническим требованиям температуры выкипания или Т90, которые в Соединенных Штатах не должны превышать 225°С (437°F) для температуры выкипания и 185°С (примерно 365°F) для Т90 (величина Т90 в этом описании соответствует ASTM D 86). Для того чтобы удовлетворять более жесткому техническому требованию, такому как КСОВР (Калифорнийский Совет по Охране Воздушных Ресурсов), для Т90 требуется более низкий показатель, близкий к 145°С (примерно 293°F). При разработке технологического процесса это означает, что сильно полиалкилированные бензолы являются нежелательными ввиду их влияния на Т90 и, возможно, других их неблагоприятных влияний на бензиновый пул: 1,3,5-триизопропилбензол и 1,2,4,5-тетраизопропилбензол имеют, например, температуру плавления 118°С, и их избыточные количества в продукте могут привести к кристаллизации при холодной погоде. Таким образом, требуется найти баланс между повышением октанового числа, являющимся результатом алкилирования, и получающимся при этом увеличением температуры плавления и температуры кипения. С этим также связаны целесообразность сохранения олефинов нефтепереработки, которые при их наличии можно использовать в других способах, и минимизация расхода водорода.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители разработали способ алкилирования легких содержащих бензол потоков нефтепереработки, таких как продукт реформинга, лигроин ККПС, прямогонный легкий лигроин и лигроин из установки парового крекинга, с помощью легких олефинов нефтепереработки, который способен достичь высоких уровней конверсии бензола, при производстве продукта, который обладает высоким октановым числом и благоприятным интервалом кипения, без излишнего производства тяжелых фракций или нежелательного увеличения УПР (упругости паров по Рейду). Помимо этого, происходит увеличение объема продукта с благоприятным воздействием на бензиновый пул. Также, так как способ обеспечивает технологический маршрут конверсии бензола из установки реформинга, долю предшественников бензола в сырье установки реформинга можно увеличить так, чтобы можно было сохранять производство водорода из процесса реформинга.

Согласно настоящему изобретению, способ алкилирования выполняют, используя поток легких олефинов нефтепереработки для алкилирования содержащего бензол потока ароматических соединений; сочетание условий способа выбирают так, что они приводят к высоким уровням конверсии бензола. Способ осуществляют с минимальной конверсией бензола 60% и, в большинстве случаев, данный минимум выше 70%, или 80% или более. Обычно конверсию бензола поддерживают на уровне 90% или выше, причем такие уровни конверсии легко достижимы, и в то же время параметры интервала кипения продукта все еще являются регулируемыми. Поток ароматического сырья обычно представляет собой обогащенный бензолом продукт реформинга, однако другие потоки легких (температура выкипания по D 86 менее 200°С (примерно 390°F)) ароматических соединений, обычно с более низкими содержаниями бензола, можно эффективно использовать в способе, например, ароматические прямогонные лигроины, лигроины ККПС и лигроины, подвергнутые паровому крекингу. Обычно содержание бензола в потоке ароматических соединений составляет по меньшей мере 5 масс.%, и, в большинстве случаев, 15-40 масс.%, причем остальную часть ароматических соединений представляет собой толуол и изомерные ксилолы, которые также подвергают алкилированию путем совместной подачи олефина. Предпочтительный поток олефинового сырья включает в основном пропилен, но также могут присутствовать этилен и некоторые бутилены, наряду с легкими парафинами, такими как пропан, бутан и пентан; присутствие легких алканов является желательным, поскольку они действуют как поглотители тепла экзотермической реакции алкилирования и, соответственно, способствуют предотвращению возникновения участков местного перегрева в каталитическом слое. Присутствие парафинов может также приводить к увеличению октанового числа продукта, и по этой причине, использование пропиленовых потоков качества нефтеперерабатывающих заводов не только возможно, но и является благоприятным.

Способ осуществляют в неподвижном слое катализатора в режиме однократного пропускания, то есть без подачи рециклом потока ароматических соединений; олефиновый поток в основном расходуется в реакции. Катализатор представляет собой катализатор на основе цеолита семейства MWW, предпочтительно, катализатора на основе цеолита МСМ-22 или МСМ-49. Цеолиты семейства MWW показывают высокую активность и высокую селективность при длительном сроке службы катализатора в типичных рабочих условиях. Работа в жидкой фазе при нисходящем потоке является предпочтительной, и способ можно осуществлять в адиабатическом или изотермическом режиме. Способ является работоспособным при давлениях от низкого до умеренного, без необходимости использования компрессора. Ввиду мягкой природы катализатора и умеренных условий, можно использовать оборудование из углеродистой стали, без очень жестких металлургических требований.

В течение алкилирования поток ароматических соединений поддерживают в жидкой фазе с поддержанием давления при значении, достаточно высоком, чтобы обеспечить работу в докритических условиях, обычно при значении более примерно 4000 кПа изб. (примерно 580 фунтов на кв. дюйм изб.), хотя можно использовать такие низкие давления как 2500 кПа изб. (примерно 360 фунтов на кв. дюйм изб.) в зависимости от состава подаваемого сырья и температуры. Минимальные температуры обычно составляют 175-200°С (347-392°F), обычно по меньшей мере 220°С (428°F); максимальная температура обычно не превышает 300°С (572°F), при этом обычно предпочтительной максимальной температура является 250°С (482°F). Регулированию экзотермического эффекта содействуют путем поэтапного введения олефинов, что также способствует более высокой конверсии бензола со снижением температуры выкипания продукта (на примерно 25°С) и снижением объема продукта с температурой выкипания выше интервала кипения моторного бензина; можно достичь примерно 50% снижения объема продукта, кипящего выше установленной требованиями температуры выкипания моторного бензина. Поэтапное введение олефина также благоприятно влияет на селективность и срок службы катализатора.

СПИСОК ЧЕТРЕЖЕЙ

На сопровождающих чертежах:

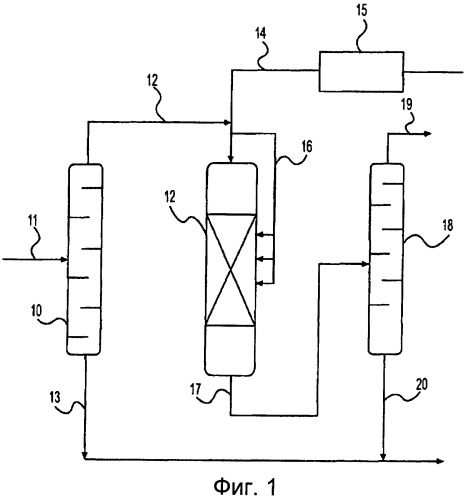

Фиг.1 представляет собой схему технологической установки для выполнения алкилирования продукта реформинга;

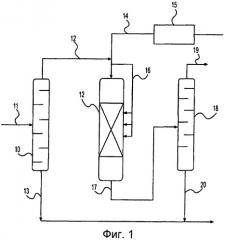

Фиг.2 представляет собой график, показывающий конверсию бензола для различных подаваемых продуктов реформинга;

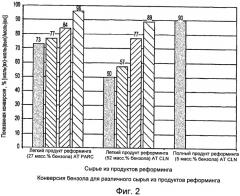

Фиг.3 представляет собой график, показывающий кривые D86 для различных степеней конверсии бензола для подаваемого легкого продукта реформинга (27 масс.% бензола);

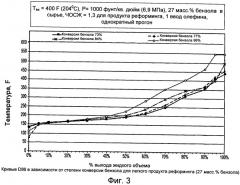

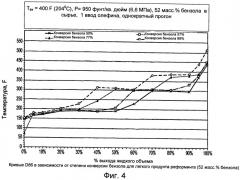

Фиг.4 представляет собой график, показывающий кривые D86 для различных степеней конверсии бензола для подаваемого легкого продукта реформинга (52 масс.% бензола);

Фиг.5 представляет собой график, показывающий конверсию бензола при постоянном расходе пропилена;

Фиг.6 представляет собой график, показывающий кривые D86 для различных степеней конверсии бензола для подаваемого легкого продукта реформинга (24,9 масс.% бензола) в двух различных конфигурациях реактора;

Фиг.7 представляет собой график, показывающий значения ОЧим/ОЧмм для различных фракций продукта;

Фиг.8А и 8В представляют собой графики, показывающие относительные количества тяжелых фракций в продуктах алкилирования из способов, в которых используют одну и три точки введения олефина, и

Фиг.9 представляет собой график, показывающий относительные количества тяжелых фракций в продуктах алкилирования из способов, в которых используют одну, две и три точки введения олефина.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем способе алкилирования ароматических соединений используют два основных сырьевых потока, сырьевой поток ароматических соединений, содержащий бензол, и сырьевой поток легких олефинов, который используют для алкилирования сырьевого потока ароматических соединений при тщательно выбранных условиях, чтобы получить алкилароматический продукт, включающий алкилароматические соединения с одним кольцом с замещающими алкильными группами в количестве до шести, предпочтительно изопропиловыми группами от пропилена в качестве олефинового реагента.

Конфигурация способа

Фиг.1 представляет собой во многом упрощенную схему технологической установки, подходящую для выполнения настоящего способа алкилирования продукта реформинга. Сырье из установки реформинга поступает в разделяющее устройство 10 через линию 11, и его разделяют на фракции с получением более легкого, обогащенного бензолом концентрата, выходящего через линию 12, и более тяжелой фракции, выходящей через линию 13. Фракция продукта реформинга из линии 13 поступает в реактор 12 алкилирования вместе с потоком легкого олефина, подаваемым посредством линии 14 из блока 15 предварительной обработки. Подходящим образом применяют традиционные типы предварительной обработки, включающие промывку, сушку, извлечение твердых частиц и т.д., или другие меры, рассчитанные на обеспечение подходящего уровня очистки сырья. Линия 14 имеет ответвленную линию 16, через которую подают олефин на точки введения по длине реактора 12. Выходящий поток реактора проходит из реактора 12 через линию 17 в устройство 18 для разделения на фракции продукта, из которого легкие фракции выходят через верхнюю часть 19; более тяжелые продукты, включающие алкилбензолы, образованные путем алкилирования бензола олефином, выходят в виде нижнего погона через линию 20, и их можно объединять с тяжелыми фракциями из разделяющего устройства 10 в линии 13, чтобы направлять в бензиновый пул.

Ароматическое сырье

Поток легких ароматических соединений почти всегда является выходящим потоком установки реформинга, который может представлять собой весь продукт реформинга или фракцию продукта реформинга, хотя и другие источники ароматических соединений, богатые бензолом сырьевые потоки, включающие прямогонные лигроины, содержащие легкие ароматические соединения, легкие лигроины ККПС, лигроины парового крекинга, лигроины установки для коксования или пиробензины, можно также использовать, хотя они обычно имеют меньше значения для нормальных операций по нефтепереработке. Интервалы кипения этих сырьевых материалов обычно составляют от 50 до 200°С (примерно от 120-390°F). Ароматический поток может содержать другие ароматические соединения с одним кольцом, включающие алкилароматические соединения, такие как толуол, этилбензол, пропилбензол (кумол) и ксилолы. На нефтеперерабатывающих заводах, связанных с нефтехимической мощностью, эти алкилароматические соединения обычно удаляют для более ценного использования в качестве химических реактивов, или, альтернативно, их могут продавать отдельно для таких применений. Поскольку они уже считаются менее токсичными, чем бензол, отсутствует экологическое требование по их включению в поток ароматического сырья, но, равным образом, нет ограничений на их присутствие, за исключением случаев, когда условия приводят к образованию в большей степени замещенных алкилароматических соединений, которые выходят за пределы интервала бензина, или присутствие которых в бензине является нежелательным по иной причине.

Количество бензола в потоке ароматических соединений главным образом определяется его источником и историей обработки, но в большинстве случаев, он обычно содержит по меньшей мере примерно 5 об.% бензола, хотя минимальное количество 12 об.% является более типичным, более конкретно, от примерно 20 или 25 об.% до 60 об.% бензола. Обычно основным источником этого потока является поток из установки реформинга, который является готовым источником легких ароматических соединений; ввиду того, что основной вклад бензола вносят продукты реформинга, способ описан с конкретной ссылкой на его применение с потоками продуктов реформинга, хотя также возможно его применение с другими потоками легких ароматических соединений. Потоки продуктов реформинга могут представлять собой полный диапазон продуктов реформинга, легкую фракцию продуктов реформинга, тяжелые продукты реформинга или среднюю фракцию продуктов реформинга. Эти фракции обычно содержат меньшее количество более легких углеводородов, обычно менее примерно 10% С5 и низших углеводородов и меньшее количество более тяжелых углеводородов, обычно менее примерно 15% С7+ углеводородов. Эти подаваемые продукты реформинга содержат очень небольшое количество серы, поскольку они обычно подвергнуты десульфурированию перед реформингом, так что получаемый бензиновый продукт, образованный в настоящем способе, содержит приемлемо низкое содержание серы для удовлетворения существующих в настоящее время требований по содержанию серы. Ароматические потоки из других источников, например, прямогонные и ККПС лигроины, обычно содержат большее количество примесей, чем продукт реформинга и, следовательно, требуют предварительной обработки сырья для удаления загрязняющих примесей, которые оказывают отрицательное влияние на действие катализатора, в особенности N, S и диеновых фрагментов. Удаление этих фрагментов можно выполнять, при необходимости, путем традиционных видов обработки, таких как разделение на фракции, адсорбция и/или гидроочистка/отпарка.

Потоки продуктов реформинга обычно поступают из установки реформинга с неподвижным слоем, «качающимся» слоем или движущимся слоем. Хотя с точки зрения экономии капитальных и производственных затрат, благоприятно не использовать разделяющее устройство для продукта реформинга, направляя выходящий из установки реформинга поток прямо в реактор алкилирования после прохождения через сепаратор, в предпочтительном воплощении изобретения используют разделяющее устройство для получения фракции, содержащей по меньшей мере 5 масс.% бензола, хотя фракции с по меньшей мере 15 масс.% или более, например, 25, 30, 35 или 40 масс.% бензола, в которых остальные ароматические соединения представляют собой толуол и ксилолы, являются очень употребительным сырьем, в зависимости от доступности пропилена на нефтеперерабатывающем заводе. Когда доступность пропилена ограничена, поток ароматического продукта реформинга с содержанием бензола от 5 до 20 масс.%, например, 7-15 масс.%, является употребительным в конфигурации с разделяющим устройством для продукта реформинга и стабилизатором пропилена. Помимо ароматических соединений, продукт реформинга обычно содержит парафины и нафтены с количеством атомов углерода, подходящим для границ кипения фракций, выбранных для подаваемого продукта реформинга и на установке для разделения на фракции продукта реформинга, если его используют. Обычно количество атомов углерода парафинов и нафтенов в сырье для настоящего способа составляет от С5 до С8, хотя высокие границы кипения фракций для сырья установки реформинга или продукта могут допускать присутствие большего количества атомов углерода.

Наиболее пригодной фракцией продукта реформинга является средняя фракция продукта реформинга. Она предпочтительно представляет собой продукт реформинга, имеющий узкий интервал температур кипения, т.е. фракция С6 или С6/С7. Эта фракция является сложной смесью углеводородов, извлекаемых в качестве верхнего погона гексаноотгонной колонны, установленной после пентаноотгонной колонны. Состав может изменяться в диапазоне, зависящем от ряда факторов, включающих жесткость условий обработки в установке реформинга и состав подаваемого в установку реформинга сырья. Обычно из этих потоков C5, C4 и низшие углеводороды удалены в пентаноотгонной и бутаноотгонной колоннах. Поэтому средняя фракция продукта реформинга обычно содержит по меньшей мере 50 масс.% С6 углеводородов и, предпочтительно, по меньшей мере 60 масс.% С6 углеводородов.

По интервалу температуры кипения эти богатые бензолом фракции можно обычно охарактеризовать конечной температурой кипения примерно 120°С (250°F) и, предпочтительно, не выше примерно 110°С (230°F). Предпочтительно интервал температуры кипения составляет от 40 до 100°С (от 100°F до 212°F), и более предпочтительно, от 65 до 95°С (от 150°F до 200°F), а еще более предпочтительно, от 70 до 95°С (от 160°F до 200°F).

Составы двух типичных потоков средней фракции продукта реформинга представлены в таблицах 1 и 2 ниже. Продукт реформинга, показанный в таблице 2, является относительно более парафинистой фракцией, но, несмотря на это, она содержит больше бензола, чем фракция таблицы 1, что делает ее очень подходящей основой для настоящего способа алкилирования.

| Таблица 1 | |

| Средняя фракция С6-С7 продукта реформинга | |

| ОЧим | 82,6 |

| ОЧмм | 77,3 |

| Состав, масс.% | |

| изо-С5 | 0,9 |

| н-C5 | 1,3 |

| С5 нафтены | 1,5 |

| изо-С6 | 22,6 |

| н-С6 | 11,2 |

| С6 нафтены | 1,1 |

| Бензол | 32,0 |

| изо-С7 | 8,4 |

| н-С7 | 2,1 |

| С7 нафтены | 0,4 |

| Толуол | 17,7 |

| изо-С8 | 0,4 |

| н-С8 | 0,0 |

| С8 ароматические соединения | 0,4 |

| Таблица 2 | |

| Парафинистая средняя фракция С6-С7 продукта реформинга | |

| ОЧим | 78,5 |

| ОЧмм | 74,0 |

| Состав, масс.% | |

| изо-С5 | 1,0 |

| н-С5 | 1,6 |

| С5 нафтены | 1,8 |

| изо-С6 | 28,6 |

| н-С6 | 14,4 |

| С6 нафтены | 1,4 |

| Бензол | 39,3 |

| изо-С7 | 8,5 |

| н-С7 | 0,9 |

| С7 нафтены | 0,3 |

| Толуол | 2,3 |

Олефиновый поток

Легкие олефины, используемы в качестве сырья для настоящего способа, обычно получают путем каталитического крекинга нефтяного сырья для получения бензина в качестве основного продукта. Процесс каталитического крекинга, обычно в виде каталитического крекинга с псевдоожиженным слоем катализатора (ККПС), хорошо разработан, и, как хорошо известно, приводит к получению большого количества легких олефинов, так же как и олефиновых бензинов и побочных продуктов, таких как рецикловый газойль, которые сами по себе подвергают дополнительным операциям нефтепереработки. Олефины, которые в первую очередь пригодны для настоящего способа, представляют собой легкие олефины от этилена до бутена (С2-С4 олефины), хотя более тяжелые олефины также могут быть включены в обработке; обычно они могут быть введены непосредственно в бензиновый продукт, где они обеспечивают ценный вклад в октановое число. По этой причине, а также потому, что они легко доступны в больших количествах на нефтеперерабатывающих заводах, можно использовать смешанные олефиновые потоки, такие как потоки отходящих газов ККПС (обычно содержащие этилен, пропилен и бутены), хотя смешанные потоки легких олефинов могут быть получены из других технологических установок, включающих установки для коксования, крекинг-печи для легкого крекинга и установки для термического крекинга с промежуточным фракционированием для удаления более тяжелых компонентов.

Настоящий способ имеет большое преимущество в том, что он может легко работать не только с бутеном и пропиленом, но также и с этиленом, и, таким образом, он обеспечивает ценный путь конверсии этого побочного продукта крекинга в требуемый бензиновый продукт. Олефиновые потоки, содержащие главным образом пропилен в качестве олефинового компонента, являются предпочтительными, хотя незначительное количество этилена и бутена не является недостатком. Потоки пропилена нефтехимического качества являются особенно предпочтительными. Конверсия фракции Сз олефина из процесса крекинга обеспечивает прямой путь получения изопропил-замещенных алкилароматических соединений, которые являются столь желательными в бензине, с точки зрения температуры кипения и октанового числа.

Присутствие диолефинов, которые могут находиться в некоторых потоках нефтеперерабатывающих заводов, таких как потоки с термического крекинга, является нежелательным, с точки зрения их тенденции к образованию продуктов полимеризации с высокой молекулярной массой, что определяет их предпочтительное удаление в установке насыщения диолефинов.

Составы двух типичных газовых потоков ККПС представлены ниже в таблицах 3 и 4, причем в таблице 3 показан легкий газовый поток ККПС, а в таблице 4 показан поток, из которого удален этилен на газовой установке для применения в системе нефтезаводского топлива. В таблице 5 представлен состав типичного потока нефтехимического качества предпочтительного типа.

| Таблица 3 | ||

| Легкий газовый поток ККПС | ||

| Компонент | масс.% | мольн.% |

| Этан | 3,3 | 5,1 |

| Этилен | 0,7 | 1,2 |

| Пропан | 14,5 | 15,3 |

| Пропилен | 42,5 | 46,8 |

| Изобутан | 12,9 | 10,3 |

| н-бутан | 3,3 | 2,6 |

| Бутены | 22,1 | 18,32 |

| Пентаны | 0,7 | 0,4 |

| Таблица 4 | |

| С3-С4 газовый поток ККПС | |

| Компонент | масс.% |

| 1-пропен | 18,7 |

| Пропан | 18,1 |

| Изобутан | 19,7 |

| 2-метил-1-пропен | 2,1 |

| 1-бутен | 8,1 |

| н-бутан | 15,1 |

| транс-2-бутен | 8,7 |

| цис-2-бутен | 6,5 |

| Изопентан | 1,5 |

| С3 олефины | 18,7 |

| С4 олефины | 25,6 |

| Общее количество олефинов | 44,3 |

| Таблица 5 | |

| Поток пропилена нефтехимического качества | |

| Компонент | масс.% |

| Пропилен | 99,6+ |

| Пропан | 0,4 |

Может быть желательным включать в систему стабилизатор пропилена, такой как испарительный барабан или другое подходящее оборудование, чтобы регулировать УПР продукта алкилирования продукта реформинга путем удаления любого количества С2, которые могут присутствовать в олефиновом сырье.

Как отмечено здесь, поток легких олефинов обычно содержит легкие парафины в том же интервале температур кипения из стадии разгонки, если она имеется. Парафины действуют в качестве разбавителя для реакции, осуществляя отвод теплоты реакции и таким образом способствуя предотвращению каких-либо нежелательных экзотермических эффектов в каталитическом слое.

Образование продукта

В ходе способа протекает ряд различных по механизму реакций. Основными протекающими реакциями являются реакции алкилирования и трансалкилирования между ароматическими соединениями и олефином. Эти реакции значительно преобладают над олигомеризацией олефинов, поскольку ароматические соединения легко сорбируются на катализаторе и, преимущественно, занимают каталитические активные центры, что делает протекание реакций самоконденсации олефинов менее вероятным до тех пор, пока присутствует достаточное количество ароматических соединений. Скорости реакции и термодинамические соображения также благоприятствуют прямым реакциям между олефином и ароматическими соединениями. Однако, какие бы не были вовлечены механизмы, можно ожидать диапазон алкилароматических продуктов с изменяющимся количеством атомов углерода.

Обычно задачей является получение топливных продуктов, содержащих атомы углерода в количестве не более 14, предпочтительно, не более 12, поскольку наиболее ценными углеводородами для бензинового топлива являются С7-С10, с точки зрения летучести, включающей УПР, и работы двигателя при изменяющихся условиях. Следовательно, ди-