Катализатор очистки выхлопных газов и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к катализатору очистки выхлопных газов, способу его изготовления и к устройству очистки выхлопных газов. Катализатор содержит кристаллический металлооксидный носитель и частицу благородного металла, закрепленную на указанном носителе. Указанная частица благородного металла эпитаксиально выращена на указанном носителе. Указанная частица благородного металла диспергирована и закреплена на внешней и внутренней поверхностях указанного носителя в основном в полусферической форме. Ширина (W) участка контакта между указанным носителем и указанной частицей благородного металла и высота (Н) указанной частицы благородного металла от поверхности указанного носителя удовлетворяют следующей формуле (1):

высота (Н) указанной частицы благородного металла от поверхности указанного носителя равна 0,5 нм или более, а

диаметр указанной частицы благородного металла, измеренный методом адсорбции монооксида углерода, равен 0,5-10 нм. Способ изготовления катализатора содержит следующие стадии: 1) маскирование в растворе по меньшей мере части поверхности кристаллического металлооксидного носителя маскирующим агентом, погружение указанного носителя в раствор, содержащий благородный металл, и 2) сушку и обжиг указанного носителя и указанного раствора, содержащего благородный металл, для закрепления указанного благородного металла на указанном носителе. Изобретение обеспечивает подавление роста зерна из частицы благородного металла, закрепленной на носителе. 3 н. и 17 з.п. ф-лы, 26 ил., 2 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору очистки выхлопных газов и способу его изготовления. Более конкретно настоящее изобретение относится к катализатору очистки выхлопных газов, используемому для очистки выхлопных газов автомобильного двигателя внутреннего сгорания и т.п., и к способу его изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Выхлопные газы от двигателя внутреннего сгорания, например автомобильного, содержат оксид азота (NOx), монооксид углерода (CO), углеводород (HC) и т.п. Эти вещества могут быть очищены с помощью катализатора очистки выхлопных газов, способного окислять CO и HC, и одновременно восстанавливать NOx. В качестве типичного катализатора очистки выхлопных газов известен катализатор, изготавливаемый путем закрепления благородного металла, например платины, родия или палладия, на пористом металлооксидном носителе, таком как оксид алюминия.

Проблема, возникающая с катализатором очистки выхлопных газов, использующим благородный металл, заключается в таком явлении, как перемещение частиц благородного металла на носителе при использовании катализатора и объединение множества частиц благородного металла, в результате чего происходит рост зерен, т.е. явление спекания благородного металла. В этой связи в патентном документе 1 предлагается способ, в котором слой оксидного композита перовскитного типа, составляющего носитель, эпитаксиально выращивают на слое благородного металла, формируя тем самым прочную связь между носителем, состоящим из оксидного композита перовскитного типа, и благородным металлом, и, следовательно, подавляя спекание благородного металла. В частности, в данном документе слой кристаллического благородного металла формируют на материале подложки, эпитаксиальный несущий слой, состоящий из оксидного композита перовскитного типа, формируют на поверхности слоя благородного металла, а пакет из слоя благородного металла и слоя носителя отделяют от материала подложки, чтобы получить катализатор очистки выхлопных газов. Кроме того, в данном документе описывается, что при измельчении полученного таким образом пакета, состоящего из слоя благородного металла и слоя носителя, получают порошковый катализатор очистки выхлопных газов, состоящий из слоя носителя с размером частиц от 10 до 20 нм и слоя катализатора с размером частиц от 1 до 2 нм, закрепленного на слое носителя. В этом способе порошковый катализатор очистки выхлопных газов получают путем измельчения пакета из слоя благородного металла и слоя носителя и, следовательно, в полученном катализаторе очистки выхлопных газов благородный металл закреплен только на внешней поверхности носителя.

В катализаторе очистки выхлопных газов, использующем благородный металл, для очистки выхлопных газов обычно предпочитают диспергировать благородный металл с высокой степенью и закреплять его на носителе и таким образом увеличивать площадь поверхности благородного металла. Однако, как в катализаторе 10а очистки выхлопных газов, показанном на Фиг.6(a), если отдельные частицы 12а благородного металла, изначально закрепленные на носителе 11, очень малы, например на уровне атомов, возникают проблемы, заключающиеся в том, что частицы благородного металла скапливаются в процессе использования катализатора на неконтролируемом уровне, что приводит к росту зерен, и в том, что благородный металл присутствует на носителе в относительно окисленном состоянии, вследствие чего каталитическая активность в достаточной мере не достигается.

Для решения указанных проблем, возникающих из-за слишком малых частиц благородного металла, известно закрепление частиц благородного металла контролируемого размера на носителе (патентные документы 2-4).

Что касается контроля размера частиц благородного металла, то известно формирование коллоида благородного металла с контролируемым размером в растворе и последующее закрепление коллоида благородного металла на носителе. Однако, как показано на Фиг.6(b), существует проблема у обычного катализатора 10b очистки выхлопных газов, полученного с использованием коллоида благородного металла, которая заключается в том, что частица 12b благородного металла, сформированная из коллоида благородного металла, не зафиксирована на носителе 11, поэтому при использовании катализатора очистки выхлопных газов частицы 12b благородного металла перемещаются по поверхности носителя 11, в результате чего происходит рост зерен.

В этой связи в патентном документе 4, как показано на Фиг.6(c), частица 12 с благородного металла, сформированная из коллоида благородного металла, частично заглублена в носитель 11, таким образом предотвращая проблему, связанную с тем, что при использовании катализатора 10c очистки выхлопных газов частица 12c благородного металла перемещается по поверхности носителя 11, в результате чего происходит рост зерен. Однако в этом способе часть благородного металла, заглубленная в носитель 11, не может контактировать с выхлопными газами и тратится впустую, так как не действует в качестве активной точки, вследствие чего требуется использовать сравнительно большое количество благородного металла.

При этом для предотвращения перемещения частицы благородного металла по поверхности носителя, приводящего к росту зерен в процессе использования катализатора очистки выхлопных газов, также известно использование химического сродства между носителем и благородным металлом, закрепленным на носителе. В этом отношении, например, в патентном документе 5 предлагается способ, в котором благородный металл связывают с катионом в носителе через кислород на поверхности носителя с образованием поверхностного оксидного слоя, тем самым предотвращая рост зерен благородного металла, и в частности, описывается катион, у которого электроотрицательность ниже, чем у циркония в качестве катиона.

При этом в патентном документе 6 предлагается, принимая во внимание тот факт, что в катализаторе очистки выхлопных газов трехфазная граница раздела между выхлопными газами, мелкой частицей благородного металла и носителем эффективно действует по отношению к очистке выхлопных газов, для увеличения трехфазной границы раздела заставлять ионы благородного металла сталкиваться с носителем за счет силы Лоренца и электростатической силы с использованием аппарата вакуумно-дугового осаждения, осаждать и скапливать их на носителе, тем самым получая полусферическую в основном частицу благородного металла на носителе.

Как указывается в патентном документе 6, в случае осаждения частицы благородного металла на носителе с использованием аппарата вакуумно-дугового осаждения трудно контролировать диаметр частицы благородного металла. Более того, несмотря на то, что частица благородного металла может осаждаться на внешней поверхности носителя, трудно осаждать частицу благородного металла на внутренней поверхности носителя, т.е. поверхности, не наблюдаемой непосредственно снаружи носителя, например, поверхности в поре. Кроме того, в процессе изготовления катализатора очистки выхлопных газов с использованием аппарата вакуумно-дугового осаждения трудно получить катализатор очистки выхлопных газов с целесообразной скоростью.

АНАЛОГИ

Патентный документ 1: Выложенная заявка Японии №2008-279365

Патентный документ 2: Выложенная заявка Японии №2006-314885

Патентный документ 3: Выложенная заявка Японии №2008-55418

Патентный документ 4: Выложенная заявка Японии №2007-812

Патентный документ 5: Выложенная заявка Японии №2007-289920

Патентный документ 6: Выложенная заявка Японии №2008-308735

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Настоящее изобретение обеспечивает катализатор очистки выхлопных газов, в котором подавлен рост зерна из частицы благородного металла, закрепленной на носителе. Кроме того, настоящее изобретение обеспечивает процесс изготовления катализатора очистки выхлопных газов, с помощью которого вышеупомянутый катализатор очистки выхлопных газов может быть изготовлен.

Кроме того, настоящее изобретение обеспечивает катализатор очистки выхлопных газов, обеспечивающий подавление роста зерна частицы благородного металла, закрепленной на носителе, высокую активность частицы благородного металла при ее использовании и относительно небольшое количество используемого благородного металла. Кроме того, настоящее изобретение обеспечивает способ изготовления катализатора очистки выхлопных газов, с помощью которого может быть изготовлен вышеуказанный катализатор очистки выхлопных газов.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

Авторы настоящего изобретения обнаружили, что когда частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе и диспергирована и закреплена на внешней и внутренней поверхностях носителя, в особенности когда частица благородного металла контролируемого размера закреплена на носителе в основном в полусферической форме, вышеуказанные задачи могут быть решены. Настоящее изобретение, описанное ниже, было сделано на основании этого знания.

<1> Катализатор очистки выхлопных газов, содержащий:

кристаллический металлооксидный носитель и частицу благородного металла, закрепленную на носителе,

при этом частица благородного металла эпитаксиально выращена на носителе и

частица благородного металла диспергирована и закреплена на внешней и внутренней поверхностях носителя.

<2> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе, причем

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

W / H > 1,0 ( 1 )

и

высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм и более.

<3> Катализатор очистки выхлопных газов, описанный в пункте <1> или <2>, при этом высота (H) частицы благородного металла от поверхности носителя равна 10,0 нм или менее.

<4> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<3>, при этом диаметр частицы благородного металла, измеряемый методом адсорбции монооксида углерода, равен 0,5-10,0 нм.

<5> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<4>, при этом благородный металл выбран из группы, состоящей из платины, палладия, родия и их сочетания.

<6> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<5>, при этом носитель выбран из группы, состоящей из диоксида церия, диоксида циркония, твердого раствора диоксида церия с диоксидом циркония, металлооксида перовскитного типа, диоксида титана и их сочетания.

<7> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<6>, при этом носитель представляет собой металлооксидный носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла, редкоземельного металла и их сочетания.

<8> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<7>, при этом высота (H) частицы благородного металла от поверхности носителя равна 5,0 нм или менее.

<9> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<8>, при этом после проведения испытания катализатора на стойкость в течение 5 часов при 800°C путем переключения атмосферы каждые две минуты между нижеуказанными обогащенной атмосферой и обедненной атмосферой, распределение частицы благородного металла имеет полную ширину на половине максимума 3,0 нм или менее:

Обогащенная атмосфера: CO - 3%; H2O - 5%: N2 - баланс;

Обедненная атмосфера: O2 - 5%; H2O - 5%; N2 - баланс.

<10> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе,

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

W / H > 1,0 ( 1 )

высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм-10 нм,

частица благородного металла является платиной и

носитель является диоксидом церия или твердым раствором диоксида церия с диоксидом циркония.

<11> Катализатор очистки выхлопных газов, описанный в пункте <10>, при этом диаметр частицы благородного металла, измеряемый методом адсорбции монооксида углерода, равен 1,0-5,0 нм.

<12> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе,

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

W / H > 1,0 ( 1 )

высота (H) частицы благородного металла от поверхности носителя равна 2-5 нм,

частица благородного металла является родием и

носитель является диоксидом церия или твердым раствором диоксида церия с диоксидом циркония.

<13> Катализатор очистки выхлопных газов, описанный в пункте <12>, при этом частица благородного металла и носитель имеют связь кристаллографических плоскостей между собой по плоскостям (111) или плоскостям (200).

<14> Устройство очистки выхлопных газов, содержащее подложку и закрепленные на подложке катализаторы очистки выхлопных газов, при этом из общего числа катализаторов очистки выхлопных газов, закрепленных на подложке, катализатор очистки выхлопных газов, закрепленный на подложке со стороны против потока выхлопных газов, представляет собой катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<13>.

<15> Устройство очистки выхлопных газов, описанное в пункте <14>, при этом подложка представляет собой подложку пористой структуры.

<16> Способ изготовления катализатора очистки выхлопных газов, содержащий:

маскирование в растворе по меньшей мере части поверхности кристаллического металлооксидного носителя с помощью маскирующего агента;

погружение носителя, у которого по меньшей мере часть поверхности замаскирована маскирующим агентом, в раствор, содержащий благородный металл, и

сушку и обжиг носителя и раствора, содержащего благородный металл, для закрепления благородного металла на носителе.

<17> Способ, описанный в пункте <16>, при этом маскирующий агент имеет функциональную группу, выбранную из группы, состоящей из вторичной аминогруппы, третичной аминогруппы, карбоксильной группы, гидроксильной группы, карбонильной группы и их сочетания.

<18> Способ, описанный в пункте <16> или <17>, при этом раствор, содержащий благородный металл, является содержащим агрегаты благородного металла раствором, содержащим частично восстановленный и укрупненный агрегат благородного металла, а

раствор, содержащий агрегаты благородного металла, получают путем обеспечения исходного раствора, содержащего ион благородного металла и/или комплекс и полимер, координирования иона благородного металла и/или комплекса с полимером и частичного восстановления и агрегации иона благородного металла и/или комплекса, координированного с полимером.

<19> Способ, описанный в любом из пунктов <16>-<18>, при этом частичное восстановление и агрегацию осуществляют путем нагревания, добавления восстанавливающего агента или их сочетания.

<20> Способ, описанный в любом из пунктов <16>-<19>, при этом полимер имеет функциональную группу, выбранную из группы, состоящей из вторичной аминогруппы, третичной аминогруппы, карбоксильной группы, гидроксильной группы, карбонильной группы и их сочетания.

<21> Способ, описанный в любом из пунктов <16>-<20>, при этом благородный металл выбран из группы, состоящей из платины, палладия, родия и их сочетания.

<22> Способ, описанный в любом из пунктов <16>-<21>, при этом носитель представляет собой металлооксидный носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла, редкоземельного металла и их сочетания.

<23> Катализатор очистки выхлопных газов, изготовленный способом, описанным в любом из пунктов <16>-<22>.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

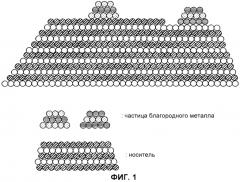

Фиг.1 представляет собой принципиальный разрез катализатора очистки выхлопных газов по настоящему изобретению.

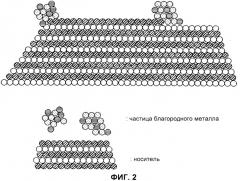

Фиг.2 представляет собой принципиальный разрез обычного катализатора очистки выхлопных газов.

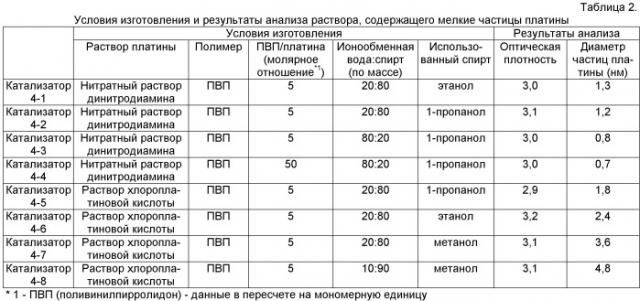

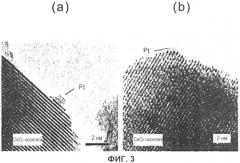

На фиг.3 показаны сделанные с помощью трансмиссионного электронного микроскопа (ТЭМ) фотографии (а) катализатора A-1 очистки выхлопных газов, полученного с использованием маскирующего агента и (б) катализатора A-2 очистки выхлопных газов, полученного без применения маскирующего агента (пример 1).

На фиг.4 приведены результаты оценки эффективности очистки углеводорода (HC) катализаторами A-1-A-3 очистки выхлопных газов (пример 1).

Фиг.5 представляет собой принципиальный разрез катализатора очистки выхлопных газов, у которого форма и размер частицы благородного металла регулируются.

Фиг.6 представляет собой принципиальный разрез катализатора очистки выхлопных газов, у которого форма и размер частиц благородного металла не регулируются.

На фиг.7 представлено принципиальное пояснение процесса изготовления катализатора очистки выхлопных газов путем регулирования формы и размера частицы благородного металла.

Фиг.8 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 1 часа (контрольный пример 1).

Фиг.9 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 4 часов (контрольный пример 1).

Фиг.10 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 8 часов (контрольный пример 1).

Фиг.11 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на оксидалюминиевом (Pt/Al2O3) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 4 часов (контрольный пример 1).

На фиг.12 показана взаимосвязь между временем, в течение которого осуществляется дефлегмация при нагревании, и оптической плотностью раствора, содержащего частицы платины (контрольный пример 2).

На фиг.13 показано схематическое изображение испытательного устройства, использованного в примерах 1 и 4 и в контрольных примерах 3 и 4.

На фиг.14 показаны диаграммы среднего диаметра частицы платины после испытания на стойкость (контрольный пример 3).

На фиг.15 показана взаимосвязь между средним диаметром частицы платины и температурой очистки 50% углеводородов (НС) (контрольный пример 4).

На фиг.16 показана взаимосвязь между диаметром частицы платины и состоянием окисления (контрольный пример 5).

Фиг.17 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

Фиг.18 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

Фиг.19 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

Фиг.20 представляет собой сделанную методом ТЭМ фотографию обычного катализатора В-2 (пример 2).

Фиг.21 представляет собой сделанную методом ТЭМ фотографию обычного катализатора В-3 (пример 2).

На фиг.22 показаны диаграммы среднего диаметра частицы родия до и после испытания на стойкость катализатора B-1 по настоящему изобретению и обычного катализатора B-3 (пример 2).

На фиг.23 показано распределение диаметров частиц платины после испытания на стойкость катализатора С-1 по настоящему изобретению и обычного катализатора C-2 (пример 3).

На фиг.24 показано изменение температуры в слое катализатора D-1 по настоящему изобретению и обычного катализатора D-2 (пример 4 <Оценка 1>).

На фиг.25 показаны конфигурации (а) каталитического устройства X-1 по настоящему изобретению и (b) обычного каталитического устройства (пример 4 <Оценка 2>).

На фиг.26 показана общая концентрация углеводородов (total hydrocarbon concentration - ТНС) в выходящем газе при использовании каталитического устройства X-1 по настоящему изобретению и обычного каталитического устройства X-2 (пример 4 <Оценка 2>).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

<Катализатор очистки выхлопных газов>

Катализатор очистки выхлопных газов по настоящему изобретению содержит кристаллический металлооксидный носитель и частицу благородного металла, закрепленную на носителе, при этом частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе. В частности, в катализаторе очистки выхлопных газов по настоящему изобретению частица благородного металла эпитаксиально выращена в области террасы кристалла кристаллического металлооксидного носителя.

В соответствии с катализатором очистки выхлопных газов по настоящему изобретению частица благородного металла эпитаксиально выращивается на кристаллическом металлооксидном носителе, так что можно предотвратить перемещение частицы благородного металла и, следовательно, спекание в процессе использования катализатора. Соответственно, катализатор очистки выхлопных газов по настоящему изобретению может сохранять высокую каталитическую активность, например высокую каталитическую активность при низких температурах даже после испытания на стойкость.

Состоянием, в котором частица благородного металла эпитаксиально выращена в области террасы кристалла (относительно плоский участок поверхности кристалла) кристаллического металлооксидного носителя, является, например, состояние, показанное на фиг.1. На фиг.1 четыре вида кружков (O) указывают отдельные атомы, и совершенная матрица кружков в металлооксидном носителе и частице благородного металла означает, что металлооксидный носитель и частица благородного металла обладают заданной кристалличностью. Кроме того, один и тот же полосатый рисунок, выполненный между металлооксидным носителем и частицей благородного металла, указывает, что частица благородного металла закреплена на кристаллическом металлооксидном носителе в развитие той же самой ориентации кристалла, т.е., частица благородного металла эпитаксиально выращена на металлооксидном носителе.

С другой стороны, на фиг.2 показано состояние, в котором частица благородного металла не выращена эпитаксиально на кристаллическом металлооксидном носителе, т.е., частица благородного металла не закреплена на кристаллическом металлооксидном носителе в развитие той же ориентации кристалла. В катализаторе очистки выхлопных газов, показанном на фиг.2, кристалл благородного металла закреплен в краевой области (краевой области кристалла) и в области ступени (область ступени атомного монослоя) кристалла.

В настоящем изобретении узнать, выращена ли эпитаксиально частица благородного металла на носителе, можно путем наблюдения с помощью трансмиссионного электронного микроскопа (ТЭМ). Однако в настоящем изобретении тот факт, что частица благородного металла эпитаксиально выращена на носителе, не означает, что все частицы благородного металла эпитаксиально выращены на кристаллическом металлооксидном носителе, а означает, что в отношении, по меньшей мере, части, например, по меньшей мере 10%, по меньшей мере 30%, по меньшей мере 50%, по меньшей мере 70% или по существу всех (применительно к области на сделанной методом ТЭМ фотографии) частиц благородного металла, эпитаксиальный рост которых может быть засвидетельствован с помощью ТЭМ, частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе.

Также в случае изготовления катализатора очистки выхлопных газов по настоящему изобретению способом по настоящему изобретению частица благородного металла, эпитаксиально выращенная на носителе в настоящем изобретении, означает, что частица благородного металла предпочтительно эпитаксиально выращена на носителе, т.е., доля частицы благородного металла, эпитаксиально выращенной на носителе, значительна по сравнению со случаем неиспользования способа по настоящему изобретению, т.е., в случае отсутствия маскирования по меньшей мере части поверхности носителя маскирующим агентом.

В катализаторе очистки выхлопных газов по настоящему изобретению частица благородного металла диспергирована и закреплена не только на внешней поверхности носителя, но также и на его внутренней поверхности. В соответствии с такой конфигурацией по сравнению со случаем, когда частица благородного металла закреплена только на внешней поверхности носителя, расстояние между частицами благородного металла может быть расширено, и поэтому может быть также подавлено спекание частицы благородного металла. Термин "внешняя поверхность носителя", используемый здесь, означает поверхность, непосредственно обращенную вовне носителя, а термин "внутренняя поверхность носителя" означает поверхность, не обращенную вовне носителя, т.е., внутренняя поверхность поры или, если носитель составлен из вторичной частицы, зазор между первичными частицами и т.д.

<Катализатор очистки выхлопных газов - благородный металл>

Благородный металл, который может быть использован в катализаторе очистки выхлопных газов по настоящему изобретению, может быть любым благородным металлом, и, в частности, платина, палладий, родий или их сочетание предпочтительны с точки зрения эффективности очистки газа.

<Катализатор очистки выхлопных газов - носитель>

Носитель, который может быть использован в катализаторе очистки выхлопных газов по настоящему изобретению, может быть кристаллическим металлооксидным носителем, в частности, порошковым кристаллическим металлооксидным носителем. Носитель включает, например, носитель, выбранный из группы, состоящей из диоксида церия, диоксида циркония, твердого раствора диоксида церия с диоксидом циркония, металлического оксида перовскитного типа, диоксида титана и их сочетания.

Металлооксидным носителем предпочтительно является носитель, способный притягивать благородный металл благодаря сродству к благородному металлу, закрепленному на носителе и тем самым препятствующий перемещению частицы благородного металла. Соответственно, металлооксидный носитель предпочтительно является металлооксидным носителем, описанным в патентном документе 5, т.е. носителем, в котором катион по меньшей мере одного металлического элемента из общего числа металлических элементов, составляющих металлооксидный носитель, обладает более низкой электроотрицательностью, чем катион циркония. В частности, в качестве такого носителя предпочтительно использовать носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, например лития, натрия и калия; щелочноземельного металла, например кальция и бария; редкоземельного металла, например иттрия и церия и их сочетания. В особенности в качестве металлооксидного носителя предпочтительно используется металлооксидный носитель, содержащий церий, т.е. носитель на основе церия, такой как диоксид церия или композитный оксид из диоксида церия и диоксида циркония. В случае использования такого металлооксидного носителя, как описан в патентном документе 5, благородный металл связывается с катионом носителя через кислород на поверхности носителя с образованием поверхностного оксидного слоя, в результате чего может подавляться рост зерен благородного металла.

<Катализатор очистки выхлопных газов - пример осуществления, в котором регулируются форма и размер частицы благородного металла>

В одном примере осуществления катализатора очистки выхлопных газов по настоящему изобретению частица благородного металла, закрепленная на носителе, имеет в основном полусферическую форму.

В этом примере осуществления частица благородного металла закрепляется в основном в полусферической форме на носителе, вследствие чего площадь контакта между носителем и частицей благородного металла увеличивается, и поэтому перемещение частицы благородного металла в процессе использования катализатора предотвращается. В частности, в катализаторе очистки выхлопных газов по этому примеру осуществления, как показано на фиг.5, ширина (W) участка контакта между носителем и частицей благородного металла относительно большая по сравнению с высотой (H) частицы благородного металла от поверхности носителя и удовлетворяет следующей формуле (1):

W / H > 1,0 ; 1,1 ; 1.2 ; 1,3 ; 1,4 ; 1,5 и л и 1,6 ( 1 )

Также в катализаторе очистки выхлопных газов по этому примеру осуществления высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм или более. То есть в катализаторе очистки выхлопных газов по этому примеру осуществления частица благородного металла закреплена на носителе не в состоянии одиночного атома, а присутствует в виде частицы, имеющей определенный уровень размера. В катализаторе очистки выхлопных газов предпочтительно закреплять частицу благородного металла, имеющую регулируемый размер, на носителе, чтобы дать частице благородного металла подвергнуться неконтролируемому росту зерен до нерегулируемого размера в процессе использования катализатора и обеспечить присутствие благородного металла в металлическом состоянии на носителе.

В этой связи в катализаторе очистки выхлопных газов по настоящему изобретению высота (H) частицы благородного металла от поверхности носителя может быть 0,5 нм или более, 0,6 нм или более, 0,8 нм или более, 1,0 нм или более, или 2,0 или более. Кроме того, в катализаторе очистки выхлопных газов по настоящему изобретению высота (H) частицы благородного металла от поверхности носителя может быть 10,0 нм или менее, 8,0 нм или менее, 5,0 нм или менее, 4,0 нм или менее, 3,0 нм или менее или 2,0 нм или менее.

Помимо этого в настоящем изобретении ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя являются величинами, которые можно получить наблюдением с помощью трансмиссионного электронного микроскопа (ТЭМ). Однако в настоящем изобретении эти величины не означают, что им удовлетворяют все частицы благородного металла, но означают, что им удовлетворяет по меньшей мере часть, например, по меньшей мере 10%, по меньшей мере 30%, по меньшей мере 50%, по меньшей мере 70% или по существу все (в пределах площади, сфотографированной с помощью ТЭМ) частицы благородного металла, величины которых можно измерить при наблюдении с помощью ТЭМ.

Когда частица благородного металла, имеющая заданный размер, закреплена на носителе, как описано выше, это предпочтительно с точки зрения, например, предотвращения спекания частицы благородного металла в процессе использования. Размер частицы благородного металла может также быть выражен через диаметр частицы благородного металла, измеренный методом адсорбции монооксида углерода, причем диаметр частицы, измеренный методом адсорбции монооксида углерода, предпочтительно равен 0,5-10,0 нм, более предпочтительно 0,8-4,0 нм, еще более предпочтительно 0,8-3,0 нм.

Например, после испытания на стойкость при 800°C в течение 5 часов путем переключения атмосферы каждые две минуты между нижеуказанными обогащенной и обедненной атмосферами, распределение размеров частицы благородного металла может иметь полную ширину на половине максимума 3,0 нм или менее, 2,0 нм или менее, или 1,5 нм или менее:

Обогащенная атмосфера: CO - 3%; H2O - 5%: N2 - баланс;

Обедненная атмосфера: O2 - 5%; H2O - 5%; N2 - баланс.

Когда после испытания на стойкость частица благородного металла имеет такое узкое распределение размеров частицы, а также такой малый средний размер частицы, это может быть предпочтительным ввиду каталитической активности катализатора очистки выхлопных газов после испытания на стойкость, в особенности каталитической активности при низких температурах.

<Катализатор очистки выхлопных газов - конкретный пример осуществления>

Исходя из вышеприведенного описания, катализатор очистки выхлопных газов по настоящему изобретению может иметь, например, следующую конфигурацию: частица благородного металла закреплена в основном в полусферической форме на носителе; ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1): W / H > 1,0 ( 1 ) ; высота (H) частицы благородного металла от поверхности носителя равна 0,5-10 нм; частица благородного металла является платиной; носитель представляет собой диоксид церия или твердый раствор диоксида церия с диоксидом циркония.

Кроме того, исходя из вышеприведенного описания, катализатор очистки выхлопных газов по настоящему изобретению может иметь, например, следующую конфигурацию: частица благородного металла закреплена в основном в полусферической форме на носителе; ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1): W / H > 1,0 ( 1 ) ; высота (H) частицы благородного металла от поверхности носителя равна 2-5 нм; частица благородного металла представляет собой родий; носитель представляет собой диоксид церия или твердый раствор диоксида церия с диоксидом циркония. Частица благородного металла и носитель могут иметь связь кристаллографических плоскостей между собой по плоскостям (111) или плоскостям (200).

<Катализатор очистки выхлопных газов - способ изготовления>

Такой катализатор очистки выхлопных газов по настоящему и