Система и способ активации катализаторов

Иллюстрации

Показать всеИзобретение относится к области катализа. Описаны способы активации хромового катализатора, включающие повышение температуры хромового катализатора в, по меньшей мере, билинейном изменении, содержащем повышение температуры хромового катализатора с первой скоростью в течение первого периода времени до первой температуры на первом участке изменения билинейного изменения; и повышение температуры хромового катализатора со второй скоростью в течение второго периода времени от указанной первой температуры до второй температуры на втором участке изменения билинейного изменения, который непосредственно следует за первым участком изменения, при этом первая скорость больше, чем вторая скорость, и причем первый период предшествует второму периоду; причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C. Описан способ получения полиолефинов в присутствии катализатора, активированного указанным выше образом. Технический результат - увеличение эффективности активации катализаторов. 5 н. и 14 з.п. ф-лы, 13 ил., 17 табл., 1 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к получению полиолефинов и, более конкретно, к способам, обеспечивающим улучшение активации катализатора при проведении процессов получения полиолефинов.

[0002] В данном разделе предполагается ознакомить читателя с аспектами области техники, которые могут быть связаны с аспектами настоящего изобретения, описанными и/или заявленными ниже. Предполагается, что данное обсуждение будет полезным с точки зрения обеспечения читателя дополнительной информацией об уровне техники, способствуя лучшему пониманию различных аспектов настоящего изобретения. Соответственно, следует понимать, что представленные положения следует толковать с этой точки зрения, а не в качестве обсуждения аналогов изобретения.

[0003] По мере развития химических и нефтехимических технологий продукты таких технологий получают все большее распространение в обществе. В частности, по мере развития методов связывания элементарных звеньев простых молекул в более длинные цепи (или полимеры) полимерные продукты, обычно в форме различных пластмасс, все чаще включали в состав различных бытовых изделий. Например, полиолефиновые полимеры, такие как полиэтилен, полипропилен и их сополимеры, используют для упаковки товаров в розничной торговле и фармацевтических продуктов, упаковки пищевых продуктов и напитков (такой как бутылки с соком и содовой), для производства бытовых контейнеров (таких как ведра и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, труб, трубопроводов и различных промышленных продуктов.

[0004] Полиолефины можно получить из различных мономеров, таких как этилен, пропилен, бутен, пентен, гексен, октен, децен и другие элементарные звенья. При использовании для полимеризации одного мономера указанный полимер называют гомополимером, тогда как введение различных мономеров позволяет получить сополимер или терполимер и т.д. Мономеры можно добавлять в реактор полимеризации, такой как жидкофазный реактор или газофазный реактор, в котором они превращаются в полимеры. В жидкофазном реакторе для переноса содержимого реактора в качестве разбавителя можно использовать инертный углеводород, такой как изобутан, пропан, н-пентан, изопентан, неопентан и/или н-гексан. В реактор можно также добавить катализатор для стимулирования реакции полимеризации. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром на подложке из диоксида кремния. В отличие от мономеров катализаторы в целом не расходуются в реакции полимеризации.

[0005] По мере роста полимерных цепей в процессе полимеризации образуются твердые частицы, известные как "рыхлые клубки или "хлопья". Клубки могут обладать одним или более представляющими интерес свойствами, в частности характеристиками плавления, физическими, реологическими и/или механическими свойствами, такими как плотность, индекс расплава (MI), скорость течения расплава (MFR), содержание сополимера, содержание сомономера, модули и кристалличность. В зависимости от областей применения полиолефиновых клубков или гранулированных впоследствии хлопьев могут быть предпочтительными те или иные свойства клубков. На свойства клубков могут влиять условия реакции внутри реактора, такие как температура, давление, концентрации химических веществ, скорость образования полимера и т.д.

[0006] Кроме того, на свойства клубков может влиять активность катализатора. Активность катализатора может также влиять на скорость образования клубков в реакторе полимеризации. Активность катализатора можно определить как массу полученного полимера на массу используемого катализатора. Для повышения активности катализатора перед его введением в реактор полимеризации необработанный катализатор можно активировать или подвергнуть превращению (например, изменить степень окисления) в процессе подготовки катализатора (например, в баке активатора с наружной печью). В случае катализатора в виде оксида хрома (Cr), активатор катализатора, расположенный перед реактором полимеризации, позволяет превратить Cr3+ в Cr6+, например, для улучшения качества катализатора и увеличения его активности.

[0007] В промышленности, при производстве миллиардов фунтов полиолефинового продукта в год, небольшие последовательные усовершенствования, например активности катализатора, выхода мономера, эффективности использования энергии, выделения разбавителя и т.д., позволяют добиться значительного снижения себестоимости при производстве полиолефинов. Например, исследования катализаторов позволили получить промышленные катализаторы с активностями, значения которых на порядки выше, чем активности, характерные для катализаторов два или три десятилетия назад, что приводит к поразительному снижению количества используемого катализатора на фунт полученного полимера, а также к уменьшению количества стадий последовательной переработки (и оборудования), применяемых для дезактивирования и/или удаления остаточного катализатора из полимерного продукта. Дальнейшие успехи в обработке и активации катализатора могут привести к повышению скоростей полимеризации, увеличению скорости образования полиолефинов и улучшению свойств полиолефиновых клубков.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявитель представил для рассмотрения способ активации хромового катализатора, включающий повышение температуры хромового катализатора в, по меньшей мере, билинейном изменении, содержащем повышение температуры хромового катализатора с первой скоростью в течение первого периода времени до первой температуры около на первом участке изменения билинейного изменения; и повышение температуры хромового катализатора со второй скоростью в течение второго периода времени от указанной первой температуры до второй температуры около 8 на втором участке изменения билинейного изменения, который непосредственно следует за первым участком изменения, при этом первая скорость больше, чем вторая скорость, и причем первый период предшествует второму периоду; пропускание текучей среды, содержащей кислород, через хромовый катализатор; и повышение расхода текучей среды через хромовый катализатор от первого до второго расхода при приближении температуры хромового катализатора ко второй температуре, причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

Предпочтительно способ включает повышение температуры хромового катализатора в, по меньшей мере, билинейном изменении, содержащим повышение температуры хромового катализатора с третьей скоростью в течение третьего периода времени от второй температуры до третьей температуры на третьем участке изменения трехлинейного изменения, которое непосредственно следует за вторым участком изменения, при этом третья скорость меньше, чем вторая скорость, и при этом второй период предшествует третьему периоду.

Предпочтительно способ включает поддержание расхода текучей среды через хромовый катализатор, по существу, на уровне второго расхода в течение заранее заданного периода времени после того, как температура хромового катализатора достигает второй температуры.

Предпочтительно текучая среда представляет собой воздух.

Предпочтительно способ включает поддержание хромового катализатора при второй температуре на протяжении периода выдержки.

Предпочтительно период выдержки находится в диапазоне от примерно 9 часов до примерно 15 часов.

Предпочтительно активация хромового катализатора включает превращение по меньшей мере части хромового катализатора из Cr3+ в Cr6+.

Предпочтительно первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

Предпочтительно первая скорость находится в диапазоне от примерно 2,0°C в минуту до примерно 2,5°C в минуту, а вторая скорость находится в диапазоне от примерно 0,25°C в минуту до примерно 0,50°C в минуту.

Предпочтительно первый период находится в диапазоне от примерно 3 часов до примерно 7 часов, а второй период находится в диапазоне от примерно 2 часов до примерно 6 часов.

Также Заявитель представил для рассмотрения способ активации хромового катализатора, включающий добавление хромового катализатора к активатору; повышение рабочей температуры активатора до первой температуры около с первой скоростью в течение первого периода; повышение рабочей температуры активатора от первой температуры до второй температуры около со второй скоростью в течение второго периода, при этом первый период непосредственно предшествует второму периоду; и при этом первая скорость больше, чем вторая скорость;

поддержание рабочей температуры при второй температуре на протяжении периода выдержки; обеспечение воздушного потока через слой хромового катализатора в активаторе при первой скорости потока в течение первого периода; обеспечение воздушного потока через слой хромового катализатора при второй скорости потока в течение второго периода, причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

Предпочтительно способ включает поддержание воздушного потока через слой хромового катализатора при второй скорости потока в течение по меньшей мере первой части периода выдержки.

Предпочтительно способ включает снижение воздушного потока до третьего расхода в течение второй части периода выдержки.

Также Заявитель представил для рассмотрения способ получения полиолефина, включающий поддержание слоя хромового катализатора в активаторе; повышение температуры хромового катализатора с несколькими последовательными различными скоростями в, по меньшей мере, билинейном изменении, содержащим повышение температуры хромового катализатора до температуры около с первой скоростью на первом участке изменения билинейного изменения и повышение температуры хромового катализатора до температуры около со второй скоростью на втором участке изменения билинейного изменения, который непосредственно следует за первым участком изменения, при этом первая скорость больше, чем вторая скорость; пропускание текучей среды, содержащей кислород, через слой хромового катализатора с первой скоростью потока в течение первого участка изменения; и пропускание упомянутой текучей среды, через слой хромового катализатора со второй скоростью потока в течении второго участка изменения; и изменение степени окисления по меньшей мере части хромового катализатора для его активации; загрузку активированного хромового катализатора в реактор; и полимеризацию олефина с получением полиолефина в реакторе в присутствии активированного хромового катализатора, причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

Предпочтительно повышение температуры включает повышение температуры хромового катализатора с несколькими скоростями при уменьшении каждой последующей скорости.

Предпочтительно способ включает повышение температуры хромового катализатора с постепенной уменьшающейся скоростью.

Кроме того, Заявитель представил для рассмотрения способ активации хромового катализатора, включающий:

повышение температуры хромового катализатора в, по меньшей мере, трехлинейном изменении, содержащем

повышение температуры хромового катализатора с первой скоростью в течение первого периода времени до первой температуры на первом участке изменения билинейного изменения; и

повышение температуры хромового катализатора со второй скоростью в течение второго периода времени от указанной первой температуры до второй температуры на втором участке изменения трехлинейного изменения, который непосредственно следует за первым участком изменения, при этом первая скорость больше, чем вторая скорость, и причем первый период предшествует второму периоду;

повышение температуры хромового катализатора с третьей скоростью в течение третьего периода времени от второй температуры до третьей температуры на третьем участке изменения трехлинейного изменения, которое непосредственно следует за вторым участком изменения, при этом третья скорость меньше, чем вторая скорость, и при этом второй период предшествует третьему периоду

Предпочтительно способ включает пропускание текучей среды, содержащей кислород, через хромовый катализатор, причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

Предпочтительно способ включает повышение расхода текучей среды через хромовый катализатор от первого до второго расхода при приближении температуры хромового катализатора ко второй температуре.

Заявитель представил для рассмотрения способ активации хромового катализатора, включающий добавление хромового катализатора к активатору; повышение рабочей температуры активатора до первой температуры около с первой скоростью в течение первого периода; повышение рабочей температуры активатора от первой температуры до второй температуры около со второй скоростью в течение второго периода, при этом первый период непосредственно предшествует второму периоду; поддержание рабочей температуры при второй температуре на протяжении периода выдержки; обеспечение воздушного потока через слой хромового катализатора в активаторе при первой скорости потока в течение первого периода; обеспечение воздушного потока через слой хромового катализатора при второй скорости потока в течение второго периода, поддержание воздушного потока через слой упомянутого хрома при второй скорости потока в течение по меньшей мере первой части периода выдержки, снижение воздушного потока до третьего расхода в течение второй части периода выдержки, причем первая температура находится в диапазоне от примерно 650°C до примерно 750°C, а вторая температура находится в диапазоне от примерно 750°C до примерно 850°C.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Преимущества настоящего изобретения могут стать очевидными после прочтения прилагаемого следующего описания и при рассмотрении чертежей, на которых:

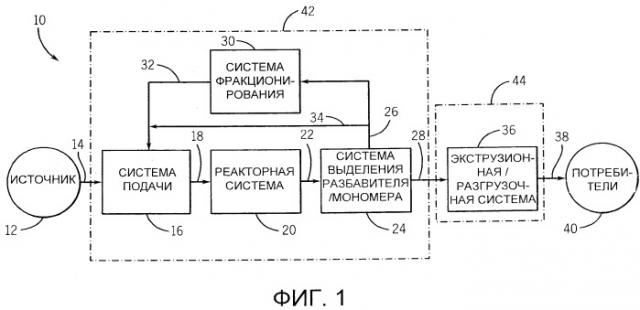

[0009] Фиг.1 представляет собой технологическую схему, изображающую типичную производственную систему для получения полиолефинов в соответствии с вариантом реализации настоящего метода;

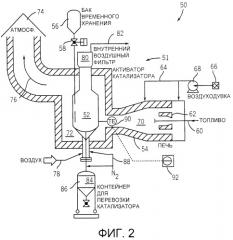

[0010] Фиг.2 представляет собой технологическую схему типичной системы подготовки катализатора в системе подачи, изображенной на Фиг.1, в соответствии с вариантом реализации настоящего метода;

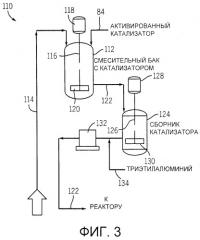

[0011] Фиг.3 представляет собой технологическую схему типичной системы активации катализатора в соответствии с вариантом реализации настоящих методов; и

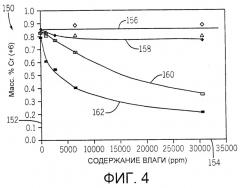

[0012] Фиг.4-13 представляют собой типичные схемы активации в соответствии с вариантами реализации способов согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0013] Ниже будут описаны один или более специфических вариантов реализации настоящего изобретения. С целью обеспечения лаконичности описания указанных вариантов реализации изобретения, в настоящем описании представлены не все особенности фактической реализации изобретения. Следует понимать, что, как и в любом инженерном или опытно-конструкторском проекте, при разработке какой-либо фактической реализации необходимо принимать многочисленные конкретные решения о его исполнении для достижения конкретных целей, преследуемых разработчиком, таких как соответствие ограничениям, связанным с системой и деловой деятельностью, которые могут изменяться от одного варианта реализации к другому. Более того, понятно, что такие разработки могут быть сложными и трудоемкими, но, тем не менее, для обычных специалистов, извлекающих пользу из этого описания, будут представлять собой обычную работу по проектированию, изготовлению и производству.

I. Введение

[0014] Объем производства полиолефинов в реакторе полимеризации может быть ограничен количеством катализатора, которое можно активировать (в предшествующем процессе активации), и активностью катализатора. В течение многих десятилетий, промышленные активаторные системы для катализаторов, расположенные перед реактором полимеризации, часто были перегружены в попытке получить большее количество катализатора. В результате, в ряде случаях качество активации катализатора ухудшалось. Такое ухудшение может привести к потере активности катализатора и последующей потере свойств получаемого полимера.

[0015] Для решения этой проблемы предложены настоящие способы, обеспечивающие новый способ контроля процессов активации катализатора. Установочные параметры процесса активации катализатора регулируют таким образом, чтобы улучшить качество катализатора, что приводит к повышению его активности и улучшению качества получаемого полимера. Такие способы можно реализовать, не уменьшая скорость образования полиолефинов. Предложенные способы обеспечивают увеличение степени или скорости превращения катализатора (например, изменение степени окисления катализатора) при активации катализатора (например, катализатора на основе хрома) в процессах его подготовки, осуществляемых до загрузки в реактор полимеризации. Таким образом, как будет объяснено ниже, степень активации катализатора увеличивается, что обеспечивает повышенную производительность катализатора в процессах подготовки катализатора и последующее увеличение производства полиолефина, а также улучшение свойств полученного полиолефина.

[0016] Как описано ниже (см. разделы III и IV), такие повышенные степени или скорости превращения катализатора можно достигнуть, например, путем изменения скорости, с которой катализатор нагревают во время процесса активации. В частности, предложенный способ может обеспечить полилинейную или нелинейную скорость изменения температуры катализатора в баке активатора. Скорость изменения, в общем, замедляется, когда температура катализатора достигает требуемой максимальной температуры или температуры выдерживания. В этом состоит отличие от обычного линейного изменения скорости катализатора. Кроме того, скорость воздушного потока через катализатор в баке активатора можно увеличить для повышения скорости превращения катализатора. В частности, при замедлении скорости увеличения температуры катализатора выбранный профиль температуры катализатора может, при желании, сопровождаться увеличением воздушного потока через катализатор в баке активатора. Кроме того, такое манипулирование процессом активации катализатора увеличивает активацию (или превращение) катализатора. Более высокая активность катализатора может привести к снижению эксплуатационных затрат и также обеспечить больший объем производства полимеров, если ограничивающий фактор связан с катализатором. Более того, более высокие величины индекса расплава полиолефинового полимера, обусловленные повышенной активностью катализатора, могут привести к улучшению работоспособности реактора и более высокому качеству полиолефинового продукта.

[0017] Наконец, предложенные способы обеспечивают гибкость при оценке желательных преимуществ. Например, при более высоких скоростях превращения (например, при изменении степени окисления хромового катализатора от Cr3+ до Cr6+), возможны несколько вариантов реализации настоящего изобретения. Например, можно поддерживать одинаковую степень превращения, но сократить время пребывания в баке активатора катализатора, что обеспечивает повышенную пропускную способность всей массы катализатора. С другой стороны, можно сохранить обычное время активации, но увеличить количество катализатора, подвергаемое превращению, что обеспечивает более высокую активность катализатора. В другом примере, указанные факторы можно сбалансировать таким образом, чтобы реализовать как повышенные степени превращения, так и более короткое время пребывания в баке активатора катализатора. Таким образом, на практике можно воплотить такие факторы, как увеличение суммарной степени превращения, повышенная пропускная способность, пониженное время и другие аспекты.

[0018] Для облегчения обсуждения настоящих способов, описание изобретения разбито на разделы. В Разделе I описаны типичные способы применения полиолефинов. Раздел II представляет собой общий обзор процесса получения полиолефинов. В Разделе III подробно рассмотрена система активации катализатора, применяемая в процессе получения полиолефинов. В Разделе IV кратко описаны способы улучшения активации катализатора. Примеры способов согласно настоящему изобретению, которые позволяют увеличить скорость превращения катализаторов при получении полиолефинов, приведены во всех разделах описания. Кроме того, хотя в указанном описании иногда основное внимание может уделяться получению полиэтилена и его сополимера, предложенные способы могут подходить и для улучшения получения других полиолефинов, таких как полипропилен, полибутилен и т.д. Наконец, должно быть очевидно, что предложенные разные способы можно реализовать в виде многочисленных комбинаций.

II. Процесс получения полиолефинов - Обзор

[0019] Продукты, изготовленные из полиолефинов, находят все большее распространение в обществе в виде пластмассовых изделий. Одно из преимуществ таких полиолефинов состоит в том, что они, в общем, нереакционноспособны при приведении в контакт с различными товарами или изделиями. В частности, пластмассовые изделия из полиолефинов используют для упаковки товаров в розничной торговле и упаковки фармацевтических продуктов (таких как демонстрационные пакеты, бутылки и контейнеры для медицинских товаров), упаковки пищевых продуктов и напитков (таких как бутылки с соком и содовой), для производства бытовых и промышленных контейнеров (таких как ведра, ящики для упаковки товаров и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, изделий для транспортировки текучих сред, газа и электропроводов (таких как кабельные покрытия, трубы и трубопроводы) и других различных промышленных изделий и потребительских товаров. Кроме того, полиолефиновые продукты можно использовать в быту, торговле и промышленности, включая хранение и транспортировку пищевых продуктов и напитков, бытовую электронику, сельское хозяйство, морские и автомобильные перевозки. Широкое многообразие при применении полиолефинов в бытовых, торговых и промышленных целях обуславливает значительный спрос на исходный полиолефин, который можно подвергать экструзии, инжекции, выдуванию или формовать иным образом с получением конечного потребляемого изделия или детали.

[0020] При получении полиолефина, реактор (реакторы) полимеризации, в котором происходит полимеризация мономера с образованием полиолефина, и экструдер (экструдеры), в котором происходит превращение полиолефина в полиолефиновые гранулы, обычно работают в непрерывном режиме. Однако в течение всего процесса получения полиолефина можно использовать разнообразные системы как непрерывного, так и периодического действия. Например, система активации катализатора, такая как приведенная в качестве примера система, описанная ниже, может представлять собой систему периодического действия.

[0021] Обратимся теперь к чертежам и вначале к Фиг.1, на которой изображена блок-схема типичного производственного процесса 10 для получения полиолефинов, таких как гомополимер, сополимер и/или терполимер полиэтилена. Обычные полиэтиленовые сополимеры могут включать гексан, бутан или любой другой олефин. Терполимеры могут включать комбинацию сополимеров, полученных при проведении одной полимеризации. Различные поставщики 12 могут подавать исходное сырье 14 для реактора в производственную систему 10 с помощью трубопроводов, погрузчиков, цилиндрических резервуаров, ящиков и т.д. Поставщики 12 могут включать сторонние и/или собственные производственные мощности, в том числе установки по производству олефинов, нефтеперерабатывающие установки, установки по производству катализаторов и т.п. Примеры возможного исходного сырья 14 включают олефиновые мономеры и сомономеры (такие как этилен, пропилен, бутен, гексен, октен и децен), разбавители (такие как пропан, изобутан, н-гексан и н-гептан), агенты передачи цепи (такие как водород), катализаторы (такие как катализаторы Циглера, катализаторы Циглера-Натта, хромовые катализаторы и металлоценовые катализаторы), сокатализаторы (так как триэтилалюминий алкил, триэтилбор и метилалюмоксан) и другие добавки. В случае этиленового мономера, типичное этиленовое исходное сырье можно подавать через трубопровод при давлении приблизительно 800-1450 фунтов на квадратный дюйм (psig) при 45-65°F. Типичное водородное исходное сырье можно также подавать через трубопровод, но при давлении приблизительно 900-1000 psig при 90-110°F. Конечно, могут существовать различные условия подачи этилена, водорода и другого исходного сырья 14.

А. Система подачи

[0022] Поставщики 12 обычно подают исходное сырье 14 в систему подачи реактора 16, в которой исходное сырье 14 можно хранить, например, в баках для хранения мономера и расходных баках, баках для разбавителя, баках для хранения катализатора, цилиндрических резервуарах и баках для хранения сокатализатора и т.д. В системе 16, исходное сырье 14 можно обработать или переработать перед его введением в качестве загрузки 18 в реакторы полимеризации. Например, исходное сырье 14, такое как мономер, сомономер и разбавитель, можно пропустить через очистные слои (например, слои молекулярных сит, алюминиевую набивку и т.п.) для удаления каталитических ядов. Такие каталитические яды могут включать, например, воду, кислород, моноксид углерода, диоксид углерода и органические соединения, содержащие серу, кислород или галогены. Олефиновые мономер и сомономеры могут быть жидкими, газообразными или представлять собой сверхкритическую текучую среду, в зависимости от типа загружаемого реактора. Кроме того, при работе в системе подачи 16 можно также хранить, очищать и дозировать извлеченные продукты реакции для повторного использования в реакторной системе 20. Действительно, в технологических операциях, проводимых в системе подачи 16, в общем, участвуют как исходное сырье 14, так и потоки выделенных продуктов реакции. Следует отметить, что обычно в качестве исходного сырья 14 используют только сравнительно небольшое количество свежеприготовленного разбавителя, при этом большую часть разбавителя, загружаемого в реактор полимеризации, выделяют из продуктов реакции.

[0023] В системе подачи 16 можно также подготовить или кондиционировать другое исходное сырье 14, такое как катализаторы, для введения в реакторы полимеризации. Например, катализатор можно активировать, как описано ниже, и затем смешать с разбавителем (например, изобутаном или гексаном) или минеральным маслом в резервуарах для подготовки катализатора. Как описано выше, катализатор также можно выделить из продуктов реакции. В итоге, исходное сырье 14 и выделенные продукты реакции обрабатывают в системе подачи 16 и загружают в виде сырьевых потоков 18 (например, потоков мономера, сомономера, разбавителя, катализаторов, сокатализаторов, водорода, добавок или их комбинаций) в реакторную систему 20. Кроме того, система подачи 16 обычно обеспечивает дозирование и регулирование скорости введения исходного сырья 14 в реакторную систему 20 для поддержания требуемой стабильности реактора и/или обеспечения требуемых свойств полиолефинов или скорости их образования.

В. Реакторная система

[0024] Реакторная система 20 может включать один или более реакторных баков, таких как жидкофазные реакторы, газофазные реакторы или их комбинации. Несколько реакторов можно расположить последовательно, параллельно или в любой другой подходящей комбинации или конфигурации. В баках реакторов полимеризации, полимеризуют один или более олефиновых мономеров с получением продукта, содержащего полимерные твердые частицы, обычно называемые хлопьями или гранулами. Хлопья могут обладать одним или более из свойств в отношении плавления, физических, реологических и/или механических свойств, представляющих интерес, такими как плотность, индекс расплава (MI), скорость течения расплава (MFR), содержание сополимера или сомономера, модули и кристалличность. Для придания хлопьям требуемых свойств можно выбрать реакционные условия, такие как температура, давление, скорость потока, механическое перемешивание, выделение продукта, концентрации компонентов, скорость образования полимера и т.д.

[0025] Помимо одного или более олефиновых мономеров, в реактор обычно добавляют катализатор, который способствует полимеризации мономера. Катализатор может представлять собой частицу, суспендированную в текучей среде внутри реактора. В общем, можно применять катализаторы Циглера, катализаторы Циглера-Натта, металлоцены и другие хорошо известные полиолефиновые катализаторы, а также сокатализаторы. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром на кремневой подложке. Повышенная степень превращения катализатора в системе подачи 16 может способствовать достижению более высокой величины индекса расплава в реакторной системе 20.

[0026] Кроме того, в жидкофазный реактор можно загрузить разбавитель. Разбавитель может представлять собой инертный углеводород, который является жидким в условиях реакции, такой как изобутан, пропан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, циклопентан, метилциклопентан, этилциклогексан и т.п. Цель разбавителя, в общем, состоит в суспендировании частиц катализатора и полимера внутри реактора.

[0027] Внутри реактора в реакторной системе 20 можно расположить движущее устройство. Например, внутри жидкофазного реактора, такого как суспензионный петлевой реактор, лопастное колесо может создать в текучей среде зону турбулентного перемешивания. Лопастное колесо можно привести в движение с помощью двигателя для проталкивания текучей среды, а также любого катализатора, полиолефиновых хлопьев или других твердых частиц, суспендированных в текучей среде, через замкнутую петлю реактора. Подобным образом, для перемешивания твердых частиц в реакторе, внутри газофазного реактора, такого как реактор с псевдоожиженным слоем катализатора или реактор с пробковым потоком, можно использовать одну или более лопастей или мешалок.

С. Обработка продуктов реакции и извлечение сырья

[0028] Продукт 22, выгружаемый из реакторов в системе 20, может включать полимерные хлопья, а также неполимерные компоненты, такие как разбавитель, непрореагировавший мономер/сомономер и остаточный катализатор. Выгружаемый продукт 22 можно впоследствии обработать, например, в системе 24 очистки продуктов реакции, для отделения неполимерных компонентов 26 (например, разбавителя, непрореагировавшего мономера и катализатора) от полимерных хлопьев 28.

[0029] Выделенные неполимерные компоненты 26 можно обработать, например, в системе фракционирования 30, для удаления нежелательных тяжелых и легких компонентов. Затем фракционированные потоки продуктов 32 можно вернуть в реакторную систему 20 через систему подачи 16. Кроме того, некоторые или все неполимерные компоненты 26 можно повторно использовать непосредственно в системе подачи 16 (как указано с помощью номера позиции 34), в обход системы фракционирования 30.

[0030] Хлопья 28 можно дополнительно обработать в системе 24 для очистки продуктов реакции и/или в экструзионной/разгрузочной системе 36, как описано ниже. Хотя это и не показано, полимерные гранулы и/или активное остаточное каталитическое промежуточное соединение, полученное в системе 24 для очистки продуктов реакции, можно вернуть в реакторную систему 20 для дальнейшей полимеризации, например в реакторе другого типа или в других реакционных условиях.

D. Экструзионная/разгрузочная система

[0031] В экструзионной/разгрузочной системе 36, хлопья 28 обычно экструдируют с получением полимерных гранул 38 с требуемыми механическими, физическими и плавильными характеристиками. Сырье для экструдера может включать добавки, такие как УФ-ингибиторы и пероксиды, которые добавляют к хлопьевидным продуктам 28 для придания экструдируемым полимерным гранулам 38 требуемых свойств. В экструдер/гранулятор загружают экструдерное сырье, содержащее один или более хлопьевидных продуктов 28 и любые добавки, введенные ранее. В экструдере/грануляторе нагревают и расплавляют экструдерное сырье, которое далее можно подвергнуть экструзии (например, с применением двухшнекового экструдера) через пресс-форму гранулятора под давлением с получением полиолефиновых гранул 38. Такие гранулы 38 можно охладить в водной системе, расположенной на выходе из гранулятора или рядом с ним.

[0032] В целом, далее полиолефиновые гранулы можно транспортировать на участок разгрузки продукта, где гранулы можно хранить, смешивать с другими гранулами и/или загружать в железнодорожные вагоны, грузовики, мешки и т.д. для поставки потребителям 40. В случае полиэтилена, гранулы 38, отправленные потребителям 40, могут включать полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE) и полиэтилен с улучшенными свойствами. Различные виды и марки полиэтиленовых гранул 38 могут поступать в продажу, например, под торговыми марками полиэтилен Marlex® или полиэтилен MarFlex® от компании Chevron-Phillips Chemical Company, LP, Вудленс, Техас, США.

[0033] Части производственного процесса получения полиолефинов 10, связанные с полимеризацией и очисткой продуктов реакции, можно назвать "влажной" стадией 42 или "реакционным" аспектом процесса 10, тогда как часть процесса получения полиолефинов 10, связанную с экструзией/разгрузкой, можно назвать "сухой" стадией 44 или "отделочным" аспектом процесса получения полиолефинов 10.

Е. Потребители, изделия и конечное потребление

[0034] Полученные полиолефиновые (например, полиэтиленовые) гранулы 38 можно применять при производстве различных продуктов, деталей, бытовых и других изделий, в том числе, клеев (например, термоплавких клеев), электропроводки и кабеля, сельскохозяйственной пленки, термоусадочной пленки, растягивающейся пленки, пленок для упаковки пищевых продуктов, эластичной упаковки для пищевых продуктов, молочных контейнеров, упаковки для замороженных пищевых продуктов, пакетов для мусора и консервных банок, бакалейных пакетов, сверхпрочных мешков, пластиковых бутылок, безопасного оборудования, покрытий, игрушек и различных контейнеров и пластмассовых изделий. В конечном счете, изделия и детали, полученные из гранул 38, можно дополнительно обработать и скомпоновать для сбыта и продажи потребителю. Например, полиэтиленовую бутылку для молока можно заполнить молоком и продать потребителю или топливный бак можно собрать в автомобиле с целью сбыта и продажи потребителю.

[0035] Чтобы получить из гранул 38 готовые изделия или компоненты, гранулы 38 в общем случае подвергают дальнейшей обработке, такой как формование раздувом, инжекционное формование, центробежное формование, получение пленки способом экструзии с раздувом, получение пленки поливом из раствора, экструзия (например, изготовление листов способом экструзии, изготовление труб и гофрированных изделий способом экструзии, нанесение покрытия/ламинирование способом экструзии и т.п.) и т.д. Формование раздувом представляет собой способ производства полых пластмассовых деталей. Как правило, в указанном процессе используют оборудование для формования раздувом, такое как литьевые машины с плавающим шнеком, машины с аккумулирующей экструзионной головкой и т.п. Способ формования раздувом можно адаптировать для удовлетворения нужд потребителя и производства изделий в диапазоне от пластмассовых молочных