Способ изготовления керамического проппанта

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. В способе изготовления керамического проппанта, включающем помол исходной шихты, формирование гранул и их обжиг, обжиг производят в две стадии, на первой стадии производят предварительный обжиг гранул проппанта - сырца при температуре 700-950°C, после чего производят обработку обожженных гранул насыщенным водным раствором неорганической соли лития или калия, или натрия или их смесей, а на второй стадии производят окончательный спекающий обжиг гранул для получения проппанта максимально возможной прочности. Изобретение развито в зависимых пунктах. Технический результат - увеличение растворимости в кислотах при использовании кислотной обработки. 3 з.п. ф-лы, 2 ил., 5 пр., 5 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно, к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП.

Этот метод механической стимуляции позволяет в значительной степени интенсифицировать добычу углеводородов. Наряду с механическими методами увеличения нефтеотдачи пластов применяются физико-химические, тепловые и химические, причем последние позволяют в наибольшей степени воздействовать на процесс извлечения углеводородов с целью увеличения дебита. Наиболее распространенными способами химического воздействия являются солянокислотные обработки пластов и обработки пластов смесью соляной и плавиковой кислот (глинокислотные). Они основаны на химических реакциях взаимодействия породы с химическими веществами, в результате которых часть породы растворяется, увеличивая размеры поровых каналов и трещин. Технология проведения кислотных обработок включает три основных элемента: подготовку скважины к обработке, закачку кислоты в скважину с продавкой ее в пласт и удаление продуктов реакции из пласта. Обработка скважины кислотой осуществляется путем проведения простых кислотных обработок, кислотных обработок под давлением, глубоких кислотных обработок, пенокислотных обработок, кислотных ванн и т.д. Солянокислотная обработка производится с целью растворения преимущественно карбонатных составляющих коллектора. В терригенных коллекторах с низким содержанием карбонатных пород для активного воздействия на глинистые минералы, а также на кварцевые зерна применяют глинокислотную обработку. Глинокислота представляет собой смесь соляной (10% - 15%) и фтористо-водородной (2% - 5%) кислот. Для приготовления глинокислоты, как правило, используют бифторид - фторид аммония. При его введении в раствор соляной кислоты, в результате реакции с последней, образуется фтористоводородная кислота. Для предупреждения образования осадков при глинокислотных обработках предлагается проведение предварительной обработки призабойной зоны соляной кислотой с целью растворения и удаления углекислых солей кальция и магния при большом содержании карбонатных минералов.

Во время проведения кислотной обработки скважин, подвергнутых ГРП, неизбежно образуется некоторое количество веществ, плохо растворимых в воде, быстрому удалению которых могло бы способствовать расширение проводящих каналов в проппантной пачке, а сохранение увеличенного объема проницаемых пор позволит интенсифицировать добычу углеводородного сырья на протяжении всего срока эксплуатации скважины. Однако большинство применяемых на сегодняшний день проппантов, обладающих высокой кислотостойкостью, не способны к заметному увеличению размера каналов в слое расклинивающего агента.

Известен способ изготовления кремнеземистого проппанта и проппант (патент РФ №2445339), включающий помол шихты, ее грануляцию и обжиг гранул, где в качестве шихты используют природный высококремнеземистый песок или его смесь с кварцитом в количестве 1-25% от массы смеси при содержании SiO2 в шихте не менее 87 мас.%. Помол шихты осуществляют до размера частиц не более 10 мкм при содержании фракции не более 5 мкм, составляющем не менее 50 мас.%, а обжиг при 1120-1300°С производят со скоростью нагрева 1000-2500°С/ч и скоростью охлаждения 1000-2000°С/ч. Кремнеземистый проппант характеризуется тем, что он получен вышеуказанным способом, причем содержание кристобалита в обожженных гранулах не превышает 10 об.%. Известный способ позволяет снизить плотность проппанта при сохранении приемлемых значений прочности гранул.

Недостатком известного способа является невозможность увеличения проницаемости проппантной пачки после кислотной обработки скважины. Это связано с тем, что кремнеземистый проппант, полученный указанным способом, обладает пониженной растворимостью в кислотах (5,0 - 5,3 мас.%).

Известен также способ изготовления проппанта из глиноземсодержащего сырья (патент РФ№2394063), включающий подготовку исходных измельченных компонентов шихты, ее грануляцию и обжиг при температуре, достаточной для полного спекания, при подготовке шихты в нее дополнительно вводят криолит фракции не более 40 мкм в количестве 1,5-10 мас.% указанного сырья. Причем температура обжига гранул с содержанием Al2O3 до 25 мас.% составляет 1070-1120°С, а с содержанием Al2O3 свыше 25 мас.% составляет 1200-1500°С.

Проппант, изготовленный известным способом, обладает повышенными прочностью и пониженной растворимостью в кислотах (3,0 - 5,5 мас.%). Именно высокой кислотостойкостью обусловлена неспособность материала увеличить объем порового пространства проппантной пачки после кислотной обработки скважины.

Известны расклинивающие проппанты с высокой проницаемостью (заявка США №20120247765 от 04.10.2012 г.), в которой распадающиеся частицы предназначены для смешивания и закачиваются вместе с материалами типичных проппантов, например таких проппантов, как песок, керамика, бокситы и т.д., в разрывы подземного пласта. С течением времени и/или из-за изменений в стволе скважины или состоянии окружающей среды, эти частицы распадаются частично или полностью, вступая в контакт со скважинной жидкостью ГРП, с водой, содержащейся в подземной формации, или со стимулирующей жидкостью, например с кислотой или рассолом. После распада пачки проппантов в разрыве, образуется большое открытое пространство, что позволяет получить более высокую проводимость и скорость потока. Распадающиеся частицы могут быть сформованы путем уплотнения и/или спекания частиц из металлического порошка, например на основе магния или других химически активных металлов и их сплавов. Кроме того, частицы могут представлять собой металлическое ядро с покрытием нанометрового или микронного размера, где покрытие распадается быстрее или медленнее, чем ядро. Ядро состоит из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельных элементов, оксидов, нитридов, карбидов таких элементов и сплавов таких элементов, а также их сочетаний, а покрытие выбрано из группы, состоящей из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельные элементов, их оксидов, нитридов, карбидов и их сплавов и их комбинаций. Причем растворимое покрытие формируется благодаря процессу, выбранному из группы, состоящей из: химического осаждения из паровой среды, химического осаждения из паровой среды в кипящем слое, физического осаждения из паровой среды, лазерного осаждения и их комбинаций.

Известное техническое решение обладает рядом недостатков. Во-первых, при совместной закачке в скважину металлических и неметаллических проппантов необходимо строгое соблюдение соответствия плотностей компонентов для предотвращения расслоения гранул расклинивателя при их транспортировке по скважине к месту гидроразрыва. Во-вторых, после полного или частичного растворения металлических гранул с течением времени под действием пластового давления произойдет перераспределение гранул в пачке проппанта, образовавшиеся пустоты заполнятся и восстановится первоначальный уровень проницаемости. В-третьих, высокая стоимость металлического компонента проппанта, а также существенные затраты на получение металлических гранул с нанесенным на поверхность гранул вторым металлическим слоем, обусловленные способами его нанесения, приведут к снижению рентабельности процесса добычи углеводородного сырья.

Известен способ изготовления керамических расклинивателей нефтяных скважин (патент РФ №2235702), который включает последовательное измельчение, грануляцию и обжиг при температуре 1215-12900С керамического материала, в качестве которого используют метасиликат магния и/или метасиликат кальция. Измельчение сырья производят сухим способом до фракции менее 0,01 мм, а грануляцию - до фракции 0,2-1,8 мм. Измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например оксидом титана, силикатом циркония, оксидом железа, глиной и др.

Гранулы проппанта на основе метасиликата магния и/или метасиликата кальция в силу основного характера слагающих их оксидов изначально имеют повышенную растворимость в кислотах (6,0 - 7,0 мас.%) и после однократной кислотной обработки скважины проницаемость проппантной пачки возрастает. Однако, поскольку химический и минералогический состав гранул однороден по всему объему, последующие кислотные обработки вновь вызывают растворение поверхностного слоя, вследствие чего под действием пластового давления происходит постепенное смыкание трещины и восстанавливается первоначальный уровень проницаемости.

Наиболее близким по технической сущности к заявляемому техническому решению является способ изготовления легковесного проппанта и проппант (патент РФ №2425084), включающий сушку исходных компонентов шихты, их дозирование, помол, гранулирование шихты и обжиг полученных гранул. Для изготовления проппанта используют шихту состава, мас.%: кварцполевошпатовый песок 90,0-97,0, огнеупорная глина и/или каолин 3,0-10,0, а обжиг осуществляют при скорости нагрева 350-370°С/ч и скорости охлаждения 800-820°С/ч. Для увлажнения шихты используют 2-8%-ный раствор гидроксида натрия и/или гидроксида калия, помол компонентов шихты осуществляют до фракции не более 40 мкм при содержании фракции не более 5 мкм не менее 60 мас.%, указанную сушку осуществляют при температуре 200-240°С.

Проппант, получаемый таким способом, имеет повышенную растворимость в кислотах (5,5 - 6,0 мас.%), обусловленную тем, что при сушке и последующем обжиге гранул, увлажненных щелочными растворами, образуется повышенное содержание кислоторастворимой стеклофазы. Поскольку увлажнение шихты щелочными растворами производится во время грануляции для упрочнения гранул проппанта-сырца, указанная стеклофаза распределена по всему объему гранулы. Следовательно, после кислотной обработки поведение материала аналогично материалу, представленному в патенте РФ №2235702.

Технической задачей, на решение которой направлено заявляемое изобретение, является увеличение растворимости проппанта в кислотах при сохранении требуемых прочностных характеристик материала, осуществляемое для повышения проницаемости проппантной пачки при эксплуатации скважин, подвергаемых кислотой обработке.

Указанный результат достигается тем, что в способе изготовления керамического проппанта, включающем помол предварительно подготовленной исходной шихты, формирование гранул и их обжиг, обжиг производят в две стадии, на первой стадии производят предварительный обжиг гранул проппанта-сырца при температуре 700-950°C, после чего производят обработку обожженных гранул насыщенным водным раствором неорганической соли лития, или калия, или натрия, или их смесей, а на второй стадии производят окончательный спекающий обжиг гранул для получения проппанта максимально возможной прочности. Кроме того, на первой стадии после обжига проппанта-сырца гранулы охлаждают до температуры 40-80°C и производят обработку указанным раствором, нагретым до той же температуры. Обработка предварительно обожженных гранул производится путем орошения поверхности гранул указанным раствором или путем помещения гранул в указанный раствор.

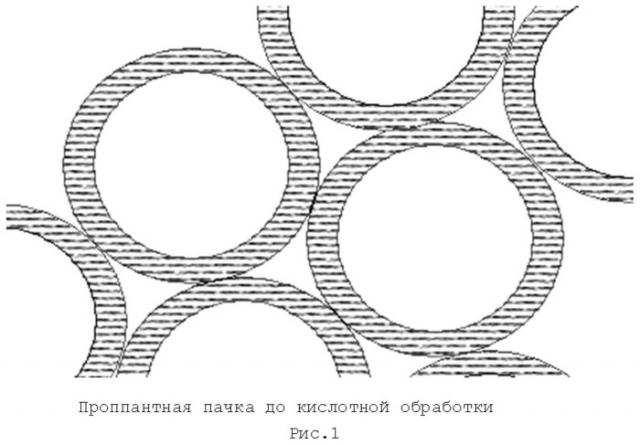

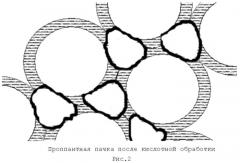

Основным отличием заявляемого технического решения от известных аналогов является формирование у всех гранул проппанта внешней оболочки, имеющей большую растворимость в кислотах по сравнению с внутренним объемом гранулы. В результате чего во время кислотной обработки скважины наибольшему растворению подвергаются сегменты гранулы, примыкающие к поровому пространству, в меньшей степени подвергаются растворению области контакта гранул между собой. Тем самым сохраняется несущий каркас проппантной пачки, позволяющий сдерживать пластовое давление (см. приложение, рис.1-2). Кроме того, при последующих кислотных обработках по мере растворения наружного слоя, общая растворимость гранул проппанта в кислотах снижается.

Формирование кислоторастворимого наружного слоя гранулы производится следующим образом: на первой стадии гранулы обжигаются при температуре 700-950°C для придания им прочности и формирования необходимой пористости, затем поры заполняются насыщенным раствором солей заявляемых металлов, обладающих ярко выраженными щелочными свойствами; на второй стадии производится спекающий обжиг с целью достижения гранулами максимальной прочности и формирования на их поверхности кислоторастворимой стеклофазы, обогащенной оксидами Li, K, Na.

Температура предварительной термообработки зависит в основном от химического состава и степени измельчения исходного сырья, применяемого для изготовления проппанта. Вместе с тем, при обжиге гранул проппанта-сырца при температуре ниже 700°C, последние имеют крупнопористую структуру и низкую прочность. Вследствие чего часть гранул может быть разрушена во время обработки поверхности. Кроме того, крупнопористые гранулы пропитываются на значительную глубину и в процессе эксплуатации после кислотной обработки теряют механическую прочность и не оказывают необходимого сопротивления действию внутрипластовых нагрузок. При обжиге гранул проппанта-сырца при температуре выше 950°C сферы имеют мелкопористую структуру, не позволяющую получить необходимое качество поверхности.

Для повышения производительности процесса и увеличения концентрации Li+, K+, Na+ на поверхности гранул, после проведения предварительного обжига сферы охлаждают до температуры 40-80°C и обрабатывают насыщенным раствором солей, имеющим ту же температуру. Равенство температур позволяет предотвратить кристаллизацию солей. После обработки поверхности для разделения гранул на фракции и очистки поверхности от кристаллов солей, вызывающих припекание гранул друг к другу во время спекающего обжига, рекомендуется производить сушку и рассев материала, однако указанные технологические переделы не являются признаками существенными (обязательными). Соли заявляемых щелочных металлов, выступая в качестве плавней, способствуют образованию на поверхности гранул кислоторастворимой стеклофазы. Толщина внешней оболочки регулируется температурой предварительного обжига проппанта и концентрацией солевого раствора.

Учитывая тот факт, что известные масштабно применяемые керамические проппанты по мере увеличения растворимости в кислотах располагаются следующим образом: бокситовые - алюмосиликатные - кремнеземистые - магнийсиликатные, заявляемое техническое решение предпочтительно использовать при эксплуатации бокситовых, алюмосиликатных и кремнеземистых проппантов, имеющих растворимость в кислотах 1,0-5,0 мас.%. Магнийсиликатные проппанты изначально обладают оптимальной растворимостью в кислотах (5,5-7,0 мас.%) и в большинстве случаев не нуждаются в дополнительном модифицировании поверхности гранул.

Примеры осуществления изобретения.

Пример 1.

1 кг гранул кремнеземистого проппанта-сырца состава, мас.%: кварцполевошпатовый песок - 90,0, огнеупорная глина - 10,0 (патент РФ №2425084), обжигали при температуре 700°C, охлаждали до комнатной температуры, помещали в перемешивающее устройство и орошали водным раствором хлорида натрия (36 г NaCl на 100 г воды), пропитанные гранулы высушивали, рассевали и обжигали при температуре 1180°C. У обожженных гранул фракции 40/70 меш измеряли растворимость в смеси соляной и плавиковой кислот (HCl:HF 12:3) по общепринятой методике ISO 13503-2:2006 (E), а также разрушаемость при нагрузке 7500 psi до и после кислотной обработки. Аналогичным образом готовили пробы проппанта с различной температурой предварительного обжига. Результаты исследований представлены в таблице 1.

Пример 2.

1 кг гранул проппанта-сырца из алюмосиликатного сырья состава, мас.%: Al2O3 - 30,0, SiO2 - 60,0, криолит - 3,0%, примеси - остальное (патент РФ №2394063), обжигали при температуре 950°C, охлаждали до температуры 80°C и помещали в емкость, заполненную водным раствором смеси хлорида натрия, хлорида калия и хлорида лития, (5 г NaCl + 5 г KCl + 50 г LiCl на 100 г воды) нагретый до температуры 80°C, пропитанные гранулы высушивали, рассевали и обжигали при температуре 1190°C. У обожженных гранул фракции 20/40 меш измеряли растворимость в смеси соляной и плавиковой кислот (HCl:HF 12:3) по общепринятой методике ISO 13503-2:2006 (Е), а также разрушаемость при нагрузке 7500 psi до и после кислотной обработки. Аналогичным образом готовили пробы проппанта с различной температурой предварительного обжига. Результаты исследований представлены в таблице 2.

Пример 3.

1 кг гранул кремнеземистого проппанта-сырца состава, мас.%: кварцполевошпатовый песок - 90,0, огнеупорная глина-10,0 (патент РФ №2425084), обжигали при температуре 700°C, охлаждали до комнатной температуры, помещали в перемешивающее устройство и орошали водным раствором углекислого калия (50 г K2CO3 на 100 г воды), пропитанные гранулы обжигали при температуре 1180°C. У обожженных гранул фракции 40/70 меш измеряли растворимость в смеси соляной и плавиковой кислот (HCl:HF 12:3) по общепринятой методике ISO 13503-2:2006 (E), а также разрушаемость при нагрузке 7500 psi до и после кислотной обработки. Аналогичным образом готовили пробы проппанта с различной температурой предварительного обжига. Результаты исследований представлены в таблице 3.

Пример 4.

1 кг гранул кремнеземистого проппанта-сырца состава, мас.%: кварцполевошпатовый песок - 90,0, огнеупорная глина-10,0 (патент РФ №2425084), обжигали при температуре 700°C, охлаждали до комнатной температуры, помещали в перемешивающее устройство и орошали водным раствором сульфата лития (30 г Li2SO4 на 100 г воды), пропитанные гранулы обжигали при температуре 1180°C. У обожженных гранул фракции 40/70 меш измеряли растворимость в смеси соляной и плавиковой кислот (HCl:HF 12:3) по общепринятой методике ISO 13503-2:2006 (E), а также разрушаемость при нагрузке 7500 psi до и после кислотной обработки. Аналогичным образом готовили пробы проппанта с различной температурой предварительного обжига. Результаты исследований представлены в таблице 4.

Пример 5.

1 кг гранул кремнеземистого проппанта-сырца состава, мас.%: кварцполевошпатовый песок - 90,0, огнеупорная глина-10,0 (патент РФ №2425084), обжигали при температуре 700°C, охлаждали до комнатной температуры, помещали в перемешивающее устройство и орошали водным раствором смеси углекислого калия и сульфата лития (30 г K2CO3 + 10 г Li2SO4 на 100 г воды), пропитанные гранулы обжигали при температуре 1180°C. У обожженных гранул фракции 40/70 меш измеряли растворимость в смеси соляной и плавиковой кислот (HCl:HF 12:3) по общепринятой методике ISO 13503-2:2006 (E), а также разрушаемость при нагрузке 7500 psi до и после кислотной обработки. Аналогичным образом готовили пробы проппанта с различной температурой предварительного обжига. Результаты исследований представлены в таблице 5.

| Таблица 1 | ||||

| № п/п | Температура предварительного обжига, °С | Растворимость в кислотах, мас.% | Разрушаемость доля разрушенных гранул, мас.% | |

| До кислотной обработки | После кислотной обработки | |||

| 1 патент РФ №2425084 | - | 4,9 | 1,1 | 1,47 |

| 2 | 650 | 7,0 | 0,6 | 2,47 |

| 3 | 700 | 6,8 | 0,83 | 1,92 |

| 4 | 800 | 6,2 | 0,9 | 1,85 |

| 5 | 950 | 5,8 | 0,93 | 1,67 |

| 6 | 1000 | 5,2 | 0,98 | 1,56 |

| Таблица 2 | ||||

| № п/п | Температура предварительного обжига, °С | Растворимость в кислотах, мас.% | Разрушаемость доля разрушенных гранул, мас.% | |

| До кислотной обработки | После кислотной обработки | |||

| 1 патент РФ №2394063 | - | 4,0 | 4,9 | 5,92 |

| 2 | 650 | 6,9 | 4,5 | 8,9 |

| 3 | 700 | 6,1 | 4,6 | 7,3 |

| 4 | 800 | 5,6 | 4,6 | 6,9 |

| 5 | 950 | 5,1 | 4,7 | 6,95 |

| 6 | 1000 | 4,3 | 4,8 | 5,98 |

| Таблица 3 | ||||

| № п/п | Температура предварительного обжига, °С | Растворимость в кислотах, мас.% | Разрушаемость доля разрушенных гранул, мас.% | |

| До кислотной обработки | После кислотной обработки | |||

| 1 патент РФ №2425084 | - | 4,9 | 1,1 | 1,47 |

| 2 | 650 | 7,2 | 0,6 | 2,51 |

| 3 | 700 | 7,0 | 0,83 | 1,98 |

| 4 | 800 | 6,5 | 0,9 | 1,91 |

| 5 | 950 | 6,0 | 0,93 | 1,71 |

| 6 | 1000 | 5,4 | 0,98 | 1,62 |

| Таблица 4 | ||||

| № п/п | Температура предварительного обжига, °С | Растворимость в кислотах, мас.% | Разрушаемость доля разрушенных гранул, мас.% | |

| До кислотной обработки | После кислотной обработки | |||

| 1 патент РФ №2425084 | - | 4,9 | 1,1 | 1,47 |

| 2 | 650 | 7,3 | 0,6 | 2,5 |

| 3 | 700 | 6,7 | 0,83 | 1,96 |

| 4 | 800 | 6,4 | 0,9 | 1,87 |

| 5 | 950 | 6,1 | 0,93 | 1,65 |

| 6 | 1000 | 5,6 | 0,98 | 1,51 |

| Таблица 5 | ||||

| № п/п | Температура предварительного обжига, °С | Растворимость в кислотах, мас.% | Разрушаемость доля разрушенных гранул, мас.% | |

| До кислотной обработки | После кислотной обработки | |||

| 1 патент РФ №2425084 | - | 4,9 | 1,1 | 1,47 |

| 2 | 650 | 7,9 | 0,6 | 2,87 |

| 3 | 700 | 7,3 | 0,83 | 2,3 |

| 4 | 800 | 6,7 | 0,9 | 2,0 |

| 5 | 950 | 6,2 | 0,93 | 1,87 |

| 6 | 1000 | 5,8 | 0,98 | 1,62 |

Анализ данных таблиц показывает, что заявляемый способ (примеры 3-5 таблиц 1-5), позволяет получать продукт, способный увеличить проницаемость проппантной пачки после кислотной обработки скважины и сохраняющий при этом требуемые прочностные характеристики.

1. Способ изготовления керамического проппанта, включающий помол исходной шихты, формирование гранул и их обжиг, отличающийся тем, что обжиг производят в две стадии, на первой стадии производят предварительный обжиг гранул проппанта-сырца при температуре 700-950°C, после чего производят обработку обожженных гранул насыщенным водным раствором неорганической соли лития или калия, или натрия или их смесей, а на второй стадии производят окончательный спекающий обжиг гранул для получения проппанта максимально возможной прочности.

2. Способ по п.1, отличающийся тем, что на первой стадии после обжига проппанта-сырца гранулы охлаждают до температуры 40-80°C и производят обработку указанным раствором, нагретым до той же температуры.

3. Способ по п.1, отличающийся тем, что указанную обработку производят путем орошения поверхности гранул указанным раствором.

4. Способ по п.1, отличающийся тем, что указанную обработку производят путем помещения гранул в указанный раствор.