Способ изготовления микрооптического растра

Иллюстрации

Показать всеИзобретение относится к технологии изготовления микрооптических элементов - основного элемента оптики и оптоэлектроники. Изобретение может быть использовано в устройствах обработки сигнала в оптоэлектронике. Техническим результатом является расширение функциональных возможностей микрооптического элемента растра и обеспечение условий сохранения его оптических характеристик с течением времени. Способ изготовления микрооптического растра в пластине из пористого оптического материала заключается в последовательном формировании областей с измененными оптическими свойствами путем локального лазерного воздействия в плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка. Пластину из пористого оптического материала предварительно подвергают пропитке в жидкости, дипольный момент молекулы которой расположен в пределах от 0,2 до 2,5 Д, локальное лазерное воздействие осуществляют с плотностью мощности, не превышающей 2.1·107 Вт/см2, в течение времени не менее 300 секунд. Затем пластину с микрооптическим растром подвергают термообработке в печи, причем нагрев пластины осуществляют от комнатной температуры до температуры, не превышающей 250°C. При температуре 250°C пластину выдерживают не менее 30 минут, дальнейший нагрев проводят до температуры 860-880°C с выдержкой не менее 10-20 минут, после чего пластину охлаждают до комнатной температуры. 1 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к технологии изготовления микрооптических элементов - основного элемента оптики и оптоэлектроники и растров из них. Изобретение может быть использовано в устройствах обработки сигнала в оптоэлектронике, где основной функцией микрооптических растров является фокусировка излучения матриц лазерных источников или светодиодов в матрицу одномодовых волокон или на соответствующий элемент дисплея. Кроме того, микрооптические элементы и растры из них могут найти широкое применение в системах построения изображений и в лазерной технике для преобразования лазерных пучков и в системах определения распределения мощности по сечению пучка.

Известен способ изготовления микрооптического растра в пластине из силикатного стекла различного состава, заключающийся в создании тонкого слоя, не превышающего 20 мкм, обогащенного ионами серебра, путем ионного обмена ионов натрия на ионы серебра, при контакте пластины стекла с раствором, включающим 5 молярных % AgNO3 и 95 молярных % NaNO3 при температуре 340°C в течение одного часа ипроцесса термообработки пластины в водородной атмосфере при 180°C втечение одного часа или при 200°C в течение 0.5 часа, в результате которого этот слой приобретает пик поглощения на 410 нм и последовательного локального воздействия на поверхность пластины сфокусированным пучком лазера непрерывного действия с длиной волны излучения, близкой к пику поглощения созданного слоя, с мощностью излучения 30-60 мВт, при длительности воздействия 100-500 мс (Microlens and method of marking same (Микролинзы и метод их формирования), авторы: Michae1 Rosenblunh, Yuri Kaganovskii, публикация № US 2005/0200961, дата публикации: 15.09.2005).

Недостатком данного способа является невозможность создания преломляющей микрооптического элемента в объеме пластины, а также ограничение на диапазон ее прозрачности, находящийся в пределах 0.4-2 мкм. Кроме того, данный способ не позволяет изготавливать микрооптический элемент сложной структуры, способной преломлять одну часть падающего на нее пучка, а другую часть - отклонять.

Известен способ изготовления микролинзового растра в пластине из пористого оптического материала, выбранный авторами за прототип (А.С. №1108383, МПК G02B 21/00, опубл. 15.08.1984), заключающийся в последовательном формировании областей с измененными оптическими свойствами - путем локального лазерного воздействия, в плоскость формирования областей совмещенного с плоскостью фокусировки лазерного пучка, с длительностью воздействия, определяемой соотношением:

,

где q = ( 1 − R ) P ρ π r 0 2 - плотность мощности потока излучения в области воздействия;

R - коэффициент отражения материала пластины;

Р - мощность излучения источника воздействия, Вт;

ρ - коэффициент пропускания оптической системы, формирующий область воздействия;

r0 - радиус области воздействия, м;

Туп - температура уплотнения пористого силикатного стекла;

a - коэффициент температуропроводности пластины;

k - коэффициент теплопроводности пластины;

до момента окончания формирования последнего элемента растра.

К недостаткам способа-прототипа следует отнести невозможность создания микролинзы в объеме пластины, а также невозможность изготовления микролинзы сложной структуры, способной одновременно с преломлением части падающего на нее пучка лучей другую часть пучка отклонять, а также изменение оптических характеристик микролинзы с течением времени, обусловленное природой пористого стекла, окружающего микролинзу.

Пористое стекло, окружающее микролинзу, в силу своих структурных особенностей - разветвленной системы пор и каналов - является не стабильным материалом, физические и оптические характеристики которого изменяются с течением времени за счет абсорбции пористым стеклом из окружающей среды, газов, паров, отдельных молекул и атомов, входящих в состав воздуха, а также частиц малого размера, загрязняющих воздух [T.V.Antropove, D.Petrov, E.Yakovlev. «Porous glasses as basic matrixes of microoptacal devices: effect of composition and leaching conditions of the initial phase separated glass.» Physics and Chemistry Glasses. - 2007, vol 48, №5, p.324-327].

Указанные недостатки способа-прототипа ограничивают использование микроэлементов и растров из них в оптике и в оптоэлектронике.

Задачей настоящего изобретения является расширение функциональных возможностей микрооптического элемента растра и обеспечение условий сохранения его оптических характеристик с течением времени.

Поставленная цель в заявленном способе достигается тем, что согласно способу изготовления микрооптического растра, заключающемуся в последовательном формировании областей с измененными оптическими свойствами в пластине из пористого оптического материала путем локального лазерного воздействия в плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка до окончания формирования растра, пластину из пористого оптического материала предварительно подвергают пропитке в жидкости, дипольный момент молекулы которой расположен в пределах от 0,2 до 2,5 Д, локальное лазерное воздействие осуществляют с плотностью мощностью, не превышающей значение 2.1·107 Вт/см2, в течение времени не менее 300 секунд с длиной волны излучения для которой материал пластины прозрачен, после того как все области микрооптического растра сформированы, пластину с микрооптическим растром подвергают термообработке в печи, причем нагрев пластины осуществляют от комнатной температуры до температуры, не превышающей 250°C, со скоростью. не превышающий 1,6°C/мин, при температуре 250 пластину выдерживают не менее 30 минут, дальнейший нагрев проводят со скоростью, не превышающей 3°C/мин, до температуры не ниже 860°C и не выше 880°C, при которой пластину выдерживают не менее 10 минут и не более 20 минут, после чего пластину охлаждают до комнатной температуры, отключив печь.

Кроме того, что в качестве пропитывающей жидкости используют глицерин.

Указанная пропитка пластины из пористого оптического материала жидкостью, дипольный момент молекулы которой расположен в интервале от 0.2 до 2.5 D, способствует усилению процесса массопереноса тонкодисперсного аморфного кремнезема, выстилающего стенки каналов и пор и способного перемещаться по направлению к центральной части формируемого микрооптического элемента под действием вторичного постоянного электрического поля, возникающего в области фокусировки пучка лазерного излучения, на котором основан процесс формирования микрооптического элемента.

Указанные в формуле изобретения ограничения на плотность мощности и длительность лазерного воздействия для формирования микрооптического элемента растра были определены экспериментально.

Указанные в формуле изобретения ограничения на скорости нагрева первого и второго этапов термообработки, ограничение на температуры и длительности выдержек, завершающих эти этапы, обеспечивающие на первом этапе термообработки разложение пропитывающей жидкости, а на втором этапе - сохранение сложной структуры микрооптического элемента, неизменность его оптических характеристик с течением времени, а также обеспечение условий сохранения целостности пластины с микрооптическим растром путем сведения к минимуму термомеханических напряжений, возникающих в пластине и способствующих ее разрушению, были определены экспериментально.

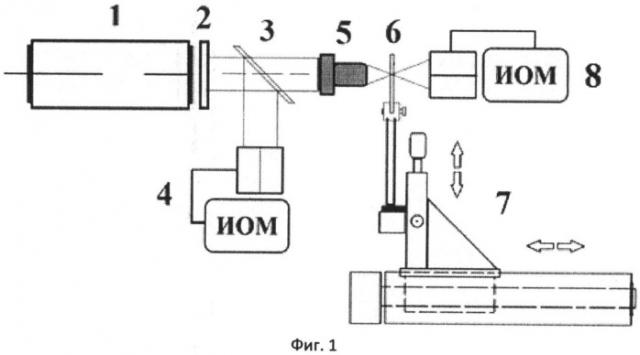

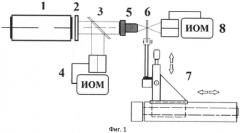

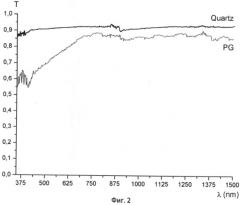

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема устройства для реализации способа изготовления микрооптического растра. На фиг.2 приведен спектр пропускания пластины пористого стекла. На фиг.3 приведен спектр пропускания пористого стекла пропитанного глицерином. На фиг.4 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра, прошедшего термообработку в печи в соответствии с параметрами, заявляемыми в формуле изобретения, то есть нагрев пластины с растром от комнатной температуры до температуры 250°C осуществлялся со скоростью 1,6°C/мин, при температуре 250°C пластину выдерживали 30 минут, дальнейший нагрев проводили со скорость 3°C/мин до температуры 870°C, при которой пластину выдерживали 15 минут, после чего пластину охлаждали до комнатной температуры, отключив печь. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, с плотностью мощности потока излучения 2 ⋅ 10 7 В т с м 2 при длительности воздействия 300 с.

Фотография выполнена на микроскопе (Carl Zeiss Axio Imager Al) в проходящем свете и в скрещенных поляризаторах при увеличении 100Х. Сложное строение микрооптического элемента, состоящего из центральной области, с показателем преломления, равным показателю преломления кварцоидной пластины, образовавшегося в ходе термообработки и окружающего центральную область шарового слоя с показателем преломления меньшего значения по сравнению показателями преломления и центральной области и пластины, отчетливо видно на фотографии.

На фиг.5 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра, прошедшего термообработку в печи в соответствии с параметрами, заявляемыми в формуле изобретения. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, с плотностью мощности потока излучения q = 2 ⋅ 10 7 В т с м 2 при длительности воздействия 360 с. Фотография, как и в предыдущем случае, выполнена в проходящем свете и в скрещенных поляризаторах при увеличении 100X. На фотографии заметны трещины, окружающие микрооптический элемент растра.

На фиг.6 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра, разрушившегося на стадии формирования. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, с плотностью мощности потока излучения q = 3 ⋅ 10 7 В т с м 2 при длительности воздействия 420 с. Фотография выполнена в проходящем свете и в скрещенных поляризаторах с увеличением 100X. На фотографии виден начинающийся процесс разрушения микрооптического элемента.

На фиг.7 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра, центральная область которого на стадии формирования претерпела необратимые изменения - начавшуюся кристаллизацию и разрушение. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, с плотностью мощности потока излучения q = 3,5 ⋅ 10 7 В т с м 2 в течение 360 с. Фотография выполнена в скрещенных поляризаторах с увеличением 100X.

На фиг.8 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра после термообработки, при которой скорость нагрева на первом этапе составляла 2,5°C/мин, а все остальные параметры термообработки были выдержаны в соответствии с параметрами, заявляемыми в формуле изобретения. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, в соответствии с параметрами лазерного воздействия заявляемыми в формуле изобретения. На фотографии, выполненной в скрещенных поляризаторах с увеличением 100Х, заметны трещины, окружающие микроэлемент.

На фиг.9 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра после термообработки, в которой были выдержаны все заявляемые параметры обоих этапов термообработки, кроме одного - выдержку после первого этапа термообработки производили при 300°C в течение 10 минут. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, в соответствии с параметрами лазерного воздействия, заявляемыми в формуле изобретения. На фотографии, выполненной в проходящем свете с увеличением 100X, заметна повышенная мутность центральной области микрооптического элемента.

На фиг.10 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра, после термообработки, в которой были выдержаны все заявляемые параметры обоих этапов термообработки, кроме одного - скорость нагрева второго этапа была увеличена до 5°C/мин. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, в соответствии с параметрами лазерного воздействия, заявляемыми в формуле изобретения. На фотографии, выполненной в скрещенных поляризаторах с увеличением 100X, заметны трещины, окружающие микрооптический элемент.

На фиг.11 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра после термообработки, в которой были выдержаны все заявляемые параметры обоих этапов термообработки, кроме одного - на втором этапе термообработки пластину нагревали до 900°C, при которой и выдерживали в течение 10 минут. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, в соответствии с параметрами лазерного воздействия, заявляемыми в формуле изобретения. На фотографии, выполненной в проходящем свете с увеличением 100X, видна начавшаяся кристаллизация микрооптического элемента и прилегающих к нему областей.

На фиг.12 приведена компьютерная распечатка фотографий одного из микрооптических элементов растра после термообработки, в которой были выдержаны все заявляемые параметры обоих этапов термообработки, кроме одного - при достижении температуры 870°C на втором этапе термообработки, пластину выдерживали при этой температуре в течение 30 минут. Микрооптический элемент, представленный на фотографии, был сформирован на глубине 500 мкм от поверхности пластины, пропитанной глицерином, в соответствии с параметрами лазерного воздействия, заявляемыми в формуле изобретения. На фотографии, выполненной в проходящем свете с увеличением 100X, сложная структура микрооптического элемента практически не просматривается, что свидетельствует о выравнивании показателя преломления центральной области, окружающего ее шарового слоя, и кварцоидной пластины.

На фиг.13 приведен схематический рисунок строения микрооптического элемента. На этом же рисунке показан ход лучей через микрооптический элемент для случаев: а) параллельного пучка, б) сходящегося пучка, в) расходящегося пучка.

Устройство для реализации предлагаемого способа фиг.1 содержит непрерывный иттербиевый волоконный лазер ЛК 100 B, с длиной волны 1,07 мкм, шириной линии излучения Δλ=0,003 мкм и не стабильностью выходной мощности 1% (1), механический затвор - таймер (2), позволяющий регулировать длительность воздействия, установленную под углом 45° к оптической оси источника излучения, прозрачную стеклянную пластину (3), направляющую часть излучения на измеритель оптической мощности (4), в качестве измерителя оптической мощности использовался измеритель Gentec Solo-2М с пироэлектрическим детектором мощности UP 19К-11 OF-Н9 с точностью 1% от измеряемой величины и эквивалентом мощности шума 1 мВт, микрообъектив (5) ЛОМО с увеличением 10X, числовой апертурой NA=0,25 и фокусным расстоянием f=4,75 0,25 мм, за которым расположена пластина пористого стекла (6), закрепленная перпендикулярно оптической оси источника излучения на координатном столике (7), выполненном с возможностью перемещения в координатах x, y, z с точностью 2,0±0,5 мкм, а за пластиной (6) расположен второй измеритель мощности (8), установленный перпендикулярно оптической оси источника излучения.

Из спектра пропускания пластины пористого стекла, пропитанной глицерином (фиг.2), очевиден выбор лазера для устройства реализации заявляемого способа. На длине волны излучения лазера (а - 1.07 мкм) пропускание пластины, пропитанной глицерином, превышает значение 0.9, т.е., другими словами, материал пластины оптически прозрачен для излучения лазера. Оптическая прозрачность материала пластины для длины волны излучения лазера позволяет осуществлять формирование микрооптического элемента растра на определенной глубине от поверхности пластины, т.е. в ее объеме.

Устройство работает следующим образом. Излучение лазера (1) проходит через механический затвор (2), регулирующий длительность воздействия, пластину (3), установленную под углом 45° к оптической оси источника излучения и направляющую часть излучения на измеритель мощности (4), и попадает в микрообъектив (5), фокусирующий излучение в плоскость формирования микрооптического элемента практически во всех случаях экспериментов расположенной на глубине 500 мкм от поверхности пластины пористого стекла (6) - заготовки растра, предварительно пропитанной глицерином и размещенной на координатном столике (7) перпендикулярно падающему пучку излучения. Координатный столик (7) выполнен с точностью перемещения по любой из координат - x, y, z, с точность перемещения 2,0-0,5 мкм. Часть излучения. прошедшего через формируемую область, регистрируется измерителем мощности (8) размещенного на оптической оси излучателя за пластиной пористого стекла (6) также перпендикулярно падающему пучку излучения. Формирование микрооптического элемента в растре осуществляется последовательным дискретным перемещением области воздействия с заданным шагом перемещения координатного столика (7), обеспечивающим шаг расстановки микрооптических элементов в растре. Точность перемещения координатного столика 2,0±0,5 мкм, обеспечивает точность расстановки микрооптических элементов в растре.

Управление размером микрооптического элемента и его оптическими характеристиками на стадии формирования осуществляется изменением размера области воздействия r0, мощности потока излучения P и длительностью воздействия τ.

Минимальный размер микрооптического элемента, который можно изготовить по заявляемому способу определяется расходимостью пучка излучения используемого лазера (1) и оптическими характеристиками микрообъектива (5) и на приведенном в описании оборудовании может составлять величину ~10 мкм.

Микрооптический элемент растра формируется локальным воздействием сфокусированного лазерного пучка в плоскость формирования области. Процесс формирования микрооптического элемента обусловлен массопереносом тонкодисперсного аморфного кремнезема, гидратированного водой, выстилающего стенки каналов и пор пластины пористого стекла, пропитанной глицерином. Под действием переменного электрического поля с частотой оптического видимого диапазона в область фокусировки лазерного излучения, приводящим к поляризации вещества и распределению зарядов, которые в процессе облучения создают постоянное вторичное электрическое поле. Использование в качестве пропитывающей жидкости глицерина, дипольный момент молекулы которого укладывается в пределы от 0,2 до 2,5 Д, повышает напряженность вторичного постоянного электрического поля в области фокусировки более чем на порядок, по сравнению со значением напряженности вторичного постоянного электрического поля, отвечающему за процесс формирования микрооптического элемента в объеме пластины «сухого» пористого стекла, и тем самым усиливает процесс массопереноса.

В результате лазерного воздействия в плоскость формирования микрооптического элемента, совмещенную с плоскостью фокусировки пучка лазерного излучения, возникает процесс массопереноса вещества, заполняющего каналы пластины пористого стекла, определяющим фактором для скорости и длительности этого процесса является плотность мощности лазерного пучка в области фокусировки, длительности воздействия, а также дипольный момент молекулы жидкости, используемой в качестве пропитывающей для пластины пористого стекла.

В результате воздействия образуется область в форме микросферы, состоящей из центральной части, каналы которой полностью или в большей своей части заполнены веществом, перенесенным из окружающего в центральную часть шарового слоя, обедненного веществом, т.е. область со сложной структурой. Вследствие полного или частичного заполнения центральной области веществом ее показатель преломления по своему значению близок к показателю преломления пластины пористого стекла, пропитанного глицерином, в то время как показатель преломления окружающего центральную часть микрооптического элемента, шарового слоя обедненного веществом, то есть слоя с повышенной пористостью, чем меньше по своему значению, тем большая часть вещества в процессе массопереноса покинула его. Микросферическая область сложного строения с центральной частью с показателем преломления, превышающим показатель преломления охватывающего ее шарового слоя, способна преломлять часть падающего на нее пучка излучения центральной частью и отклонять другую часть пучка шаровым слоем. Другими словами сложное строение микросферической области - микрооптического элемента растра способствует расширению его функциональных возможностей.

После того как все области микрооптического растра сформированы, пластину с микрооптическим растром подвергают термообработке в печи, причем нагрев пластины осуществляют от комнатной температуры до температуры, не превышающей 250°C, со скоростью, не превышающий 1,6°C/мин, при температуре 250 пластину выдерживают не менее 30 минут, дальнейший нагрев проводят со скоростью, не превышающей 3°C/мин, до температуры не ниже 860°C и не выше 880°C, при которой пластину выдерживают не менее 10 минут и не более 20 минут, после чего пластину охлаждают до комнатной температуры, отключив печь.

Сложная структура микрооптического элемента растра, обеспечивающая расширение его функциональных возможностей, сохраняется при термообработке, направленной на стабилизацию физических и оптических характеристик и микрооптического элемента растра и пластины, на которой этот растр изготовлен, а также на устранение путем разложения пропитывающей пластину жидкости.

Термообработку пластин с микрооптическим растром осуществляют в печи, например, модель CHOL 6/10, в которой возможен нагрев до температуры 1050°C, возможно обеспечение различных скоростей нагрева и возможно поддержание температуры с точностью ±5°C.

Для пластин с микрооптическим растром, микрооптические элементы которого были сформированы с параметрами лазерного излучения, в соответствии с формулой изобретения, и двухэтапная термическая обработка была выполнена в соответствии с параметрами, приведенными формуле изобретения, (например, фиг.4) характерно сохранение целостности, причем каждый элемент растра и, соответственно, растра в целом характеризуется оптическими качествами.

Для пластин с микрооптическим растром, микрооптические элементы которго были сформированы при условии, когда хотя бы один из параметров лазерного воздействия не удовлетворял параметрам, приведенным в формуле изобретения (например, q = 2 ⋅ 10 7 В т с м 2 , τ=360 с (фиг.5); q = 3 ⋅ 10 7 В т с м 2 , τ=360 с (фиг.6) или q = 3,5 ⋅ 10 7 В т с м 2 , τ=360 с (фиг.7)),

характерно нарушение целостности микрооптического растра, проявляющееся в образовании трещиноватого слоя, окружающего микрооптические элементы растра, либо в раскалывании пластины с растром.

Для пластин с микрооптическим растром, микрооптические элементы которого были сформированы в соответствии с параметрами лазерного воздействия, приведенные в формуле изобретения, но не был выдержан хотя бы один из параметров любого из двух этапов термообработки (например, увеличенная до 2,5°С/мин скорость первого этапа термообработки (фиг.8), приведение выдержки завершающий первый этап термообработки, при более высокой температуры 300°C и с меньшей длительностью 10 мин (фиг.9), увеличение скорости нагрева во втором этапе термообработки до 5°С/мин (фиг.10), приведение выдержки, завершающий второй этап термообработки при более высокой температуре 800°С (фиг.11), приведение выдержки, завершающий второй этап термообработки в течение 30 мин (фиг.12), характерно либо образование трещиноватого слоя (фиг.8 и 10), окружающего микрооптический элемент, либо повышенная мутность, другими словами значительное уменьшение пропускания (фиг.9), либо кристаллизация микрооптического элемента и прилегающих к нему областей (фиг.11), либо исчезновение сложной структуры микроэлемента (фиг.12).

На основании вышеизложенного заявляемая совокупность позволяет сформировать микрооптический растр, функциональные возможности микрооптических элементов которого расширены благодаря сложной структуре микрооптического элемента, центральная часть которого способна преломлять, окружающая ее часть - отклонять падающее на микроэлемент излучение и оптические характеристики которого не изменяются с течением времени.

Расширение функциональных возможностей микрооптических элементов растра позволит сократить число элементов схемы в устройствах обработки сигнала в оптоэлектронике.

1. Способ изготовления микрооптического растра в пластине из пористого оптического материала, заключающийся в последовательном формировании областей с измененными оптическими свойствами путем локального лазерного воздействия в плоскость формирования областей, совмещенную с плоскостью фокусировки лазерного пучка до момента окончания формирования растра, отличающийся тем, что пластину из пористого оптического материала предварительно подвергают пропитке в жидкости, дипольный момент молекулы которой расположен в пределах от 0,2 до 2,5 Д, локальное лазерное воздействие осуществляют с плотностью мощности, не превышающей значение 2.1·107 Вт/см2, в течение времени не менее 300 секунд с длиной волны излучения, для которой материал пластины прозрачен, после того как все области микрооптического растра сформированы, пластину с микрооптическим растром подвергают термообработке в печи, причем нагрев пластины осуществляют от комнатной температуры до температуры, не превышающей 250°C, со скоростью, не превышающий 1,6°C/мин, при температуре 250°C пластину выдерживают не менее 30 минут, дальнейший нагрев проводят со скоростью, не превышающей 3°C/мин, до температуры не ниже 860°C и не выше 880°C, при которой пластину выдерживают не менее 10 минут и не более 20 минут, после чего пластину охлаждают до комнатной температуры, отключив печь.

2. Способ изготовления микрооптического растра по пункту 1, отличающийся тем, что в качестве пропитывающей жидкости используют глицерин.