Насосная установка

Иллюстрации

Показать всеИзобретение относится к скважинным насосным установкам и может быть использовано при добыче нефти, воды и других жидкостей из скважины. Установка содержит привод, плунжерный насос с возвратно-поступательным движением плунжера за счет продольной упругой деформации полого штока. Верхний конец штока закреплен на устье скважины, а цилиндр закреплен с помощью пакера на обсадной колонне. Плунжер и привод соединены механической связью, посредством которой создается продольная упругая деформация штока. Изобретение направлено на снижение напряженного состояния штока, повышение напора и обеспечение работоспособности насосных установок при значительном содержании газа в скважинной жидкости. 4 ил.

Реферат

Изобретение относится к скважинным насосным установкам и может использоваться для добычи нефти, воды и других жидкостей из скважин.

Известна установка глубинного штангового насоса по книге Богданов А.А. Погружные центробежные электронасосы для добычи нефти (расчет и конструкция). - М.: Недра, 1968 г., стр.29-30. Основной недостаток этой насосной установки, кроме прочих, заключается в ограниченной высоте подъема жидкости, не более 2000 м, а также в том, что при откачке газожидкостной смеси установка не может обеспечить необходимую степень сжатия газа для открытия обратного клапана. В связи с этим установка неспособна работать при повышенном содержании газа в скважинной жидкости.

Наиболее близким по технической сущности к изобретению является насосная установка, известная по патенту на изобретение RU 2378534 C1, МПК7 F04B 47/08 от 10.01.2010 г., содержащая плунжерный насос, цилиндр и мембранно-клапанная система которого неподвижно закреплены с помощью пакера к обсадной колонне, а шток плунжера выполнен в виде трубы с наполнителем, верхний конец которого крепится к устью скважины, при этом возвратно-поступательные движения плунжера совершаются за счет продольной упругой деформации штока, вызванной циклическим изменением давления наполнителя.

Основной недостаток этой установки заключается в том, что продольная упругая деформация штока осуществляется циклическим изменением давления наполнителя только в одну сторону - на растяжение. При этом шток испытывает напряженное состояние не только от давления наполнителя, но и от собственного веса. После снятия давления длина штока восстанавливается и плунжер возвращается в исходное положение. Но предварительное растяжение штока от действия собственного веса сохраняется. Сохраняется и напряженное состояние штока. Например, стальная труба длиной 3000 м под действием собственного веса растягивается на 1766 мм. Если бы упругая деформация штока осуществлялась в обе стороны, т.е. и на сжатие до снятия его напряженного состояния от собственного веса, то ход плунжера увеличился бы на 1766 мм. Соответственно возросла бы и подача насосной установки при меньшем напряженном состоянии штока.

Дополнительным недостатком является то, что плунжер вытесняет перекачиваемую жидкость в скважину посредством мембранно-клапанной системы. При вытеснении перекачиваемой жидкости мембрана имеет возможность продавливаться в выпускные отверстия и разрушаться. Поэтому напор насосной установки ограничен также прочностью мембраны.

Задачей изобретения является получение технического результата, выражающегося в снижении напряженного состояния штока, повышении напора и в обеспечении работоспособности насосных установок при значительном содержании газа в откачиваемой жидкости.

Указанная задача в насосной установке, содержащей привод, плунжерный насос с возвратно-поступательным движением плунжера за счет продольной упругой деформации полого штока, верхний конец которого закреплен на устье скважины, а цилиндр закреплен с помощью пакера на обсадной колонне, решается тем, что плунжер и привод соединены механической связью, посредством которой создается продольная упругая деформация штока. Проведенный научно-технический анализ предложения и уровня техники свидетельствует о том, что предлагаемое техническое решение для специалиста не следует явным образом из уровня техники, при этом признаки изложенной совокупности взаимосвязаны, находятся в причинно-следственной связи с ожидаемым результатом и являются необходимыми и достаточными для его получения.

Изобретение поясняется чертежами, где:

на фиг.1 изображена в разрезе насосная установка с деформацией штока с помощью груза;

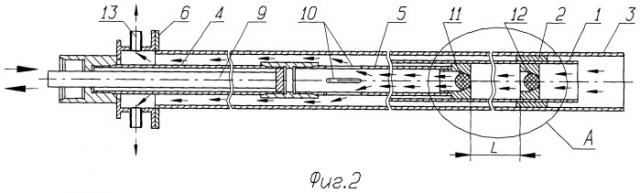

на фиг.2 изображена в разрезе насосная установка с деформацией штока с помощью штанги;

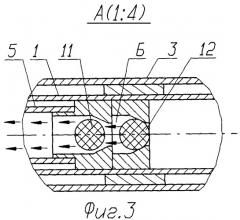

на фиг.3 изображен в разрезе фрагмент насосной установки в процессе вытеснения откачиваемой жидкости из цилиндра в скважину выше пакера;

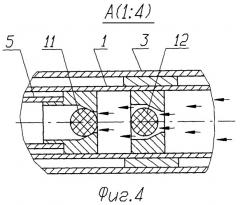

на фиг.4 изображен в разрезе фрагмент насосной установки в процессе всасывания откачиваемой жидкости в цилиндр из скважины ниже пакера.

Насосная установка, представленная на фиг.1, содержит плунжерный насос, цилиндр 1 которого закреплен с помощью пакера 2 на обсадной колонне 3. Как вариант цилиндр 1 может быть установлен в насосно-компрессорные трубы (не показано). Верхний конец штока 4 плунжера 5 установлен на устье скважины 6. Шток 4 выполнен в виде набора труб, выполненных из материала с низким модулем упругости, например из сплава алюминия Д16.

Плунжер 5 выполнен полым и соединен механической связью с приводом (не показан). Механическая связь может быть выполнена, например, в виде каната 7 с грузом 8 или штанги 9 (см. фиг.2), за счет массы которых, собственной массы штока 4 и массы плунжера 5 осуществляется растяжение штока 4 для подачи жидкости из скважины к приемному устройству (не показано). Груз 8 (см. фиг.1) может устанавливаться во внутрь штока 4 или крепиться к его нижнему концу перед плунжером 5. Соответственно плунжер 5 может крепиться непосредственно к нижнему концу штока 4 или к грузу 8. Верхний конец плунжера снабжен выпускными каналами 10, а нижний - впускным клапаном 11, ограничивающим сверху рабочий объем цилиндра 1. Цилиндр 1 снабжен впускным клапаном 12, ограничивающим его рабочий объем снизу.

Работает установка следующим образом: нижний конец штока 4 приподнимается приводом (не показано) с помощью каната 7 или штанги 9 (см. фиг.2) на высоту L, компенсирующую растяжение штока 4 под действием силы тяжести. Затем нижний конец штока 4 опускается и шток 4 вытягивается под действием собственной силы тяжести, силы тяжести каната 7 (см. фиг.1) и груза 8 или штанги 9 (см. фиг.2).

Плунжер 5 заглубляется в цилиндр 1 до соприкосновения с впускным клапаном 12 цилиндра 1 (см. фиг.3) и вытесняет газожидкостную смесь из цилиндра 1 в скважину. Так как плунжер 5 при заглублении в цилиндр 1 опирается на его дно, то шток 4 (см. фиг.1) не испытывает напряженного состояния от собственной силы тяжести, силы тяжести груза 8 или штанги 9 (см. фиг.2). Его напряженное состояние определяется только величиной растяжения L, т.е. величиной хода плунжера 5. Например, для штока длиной 3000 м, диаметром 42 мм и толщиной стенки 5 мм, выполненного из сплава алюминия Д16 для хода плунжера, равного 1800 мм, напряжение в штоке составляют 42 МПа. Это почти в 7 раз ниже предела текучести материала.

Ход плунжера 5 может быть приближенно рассчитан из уравнения колебания системы

x = (m + 0 ,5M − ρHS)q k × (e − γπ ω + 1) , (1 .1)

где m - масса груза и каната (штанги), кг;

M - масса штока, кг;

g - ускорение свободного падения, м/с2;

k - жесткость штока 4, Н/м;

H - напор насоса, м;

ρ - плотность откачиваемой жидкости, кг/м3;

S - площадь плунжера, м2;

γ - коэффициент демпфирования, с-1;

ω - собственная частота колебания системы с учетом демпфирования, с-1.

Так как нерабочий объем Б цилиндра 1 в 50-1000 раз меньше рабочего объема, то газожидкостная смесь (показана стрелками), находящаяся в цилиндре 1 (между впускными клапанами плунжера и цилиндра) почти полностью вытесняется плунжером 5 через клапан 11, полость плунжера 5 и каналы 10 (см. фиг.1) в скважину над пакером 2 и далее через патрубки 13 на поверхность. При этом степень сжатия газожидкостной смеси из-за незначительного нерабочего объема Б (см. фиг.3) достигает величины, обеспечивающей выравнивание давления газожидкостной смеси с давлением перекачиваемой жидкости, соответствующей напору насосной установки. Это создает условие для открытия впускного клапана 11 штока 5 и откачивания газожидкостной смеси.

После вытеснения газожидкостной смеси из цилиндра 1 в скважину привод (не показано) возвращает нижний конец штока 4 в крайнее верхнее положение на высоту L. Шток 4 укорачивается и плунжер 5 возвращается в исходное положение, создавая разрежение в рабочей полости цилиндра 1. Впускной клапан 12 цилиндра 1 открывается и газожидкостная смесь (показана стрелками на фиг.4) заполняет рабочую полость цилиндра 1 вновь. Цикл повторяется.

Для более эффективной работы насосной установки частота возвратно-поступательных движений нижнего конца штока 4 должна быть равна собственной частоте колебательной системы.

Чтобы обеспечить подачу жидкости 56 м3/сут при напоре 3000 м насосная установка должна иметь следующие параметры:

- шток должен быть изготовлен из труб диаметром 42 мм и толщиной стенки 5 мм. Материал труб - алюминиевый сплав Д16 с пределом текучести 290 МПа и модулем упругости 70 ГПа;

- длина штока 3000 мм;

- масса штока 5287 кг;

- жесткость штока 13367 Н/м;

- площадь плунжера 0,001385402 м2;

- плотность откачиваемой жидкости 980 кг/м3;

- масса груза и каната 3262 кг;

- напор 3000 м;

- коэффициент демпфирования 0,545 с-1;

- ход плунжера 1,812 м;

- подача жидкости за один цикл 0,00251 м3;

- собственная частота колебания системы 0,258 с-1;

- число колебаний в минуту 15,46

При этом суммарные растягивающие напряжения в штоке составляют не более 42 МПа, т.е. почти в 7 раз меньше предела текучести материала штока.

Таким образом, изобретение позволяет получить технический результат, выражающийся в снижении напряженного состояния штока, повышении напора и в обеспечении работоспособности насосных установок при значительном содержании газа в откачиваемой жидкости.

Насосная установка, содержащая привод, плунжерный насос с возвратно-поступательным движением плунжера за счет продольной упругой деформации полого штока, верхний конец которого закреплен на устье скважины, а цилиндр закреплен с помощью пакера на обсадной колонне, отличающаяся тем, что плунжер и привод соединены механической связью, посредством которой создается продольная упругая деформация штока.