Узел неподвижных лопаток для облегченного газотурбинного двигателя и газотурбинный двигатель, содержащий, по меньшей мере, один такой узел неподвижных лопаток

Иллюстрации

Показать всеУзел неподвижных лопаток газотурбинного двигателя содержит кожух, оснащенные лопатками угловые секторы, неподвижно закрепленные в кожухе, кольцо из изнашиваемого материала, опирающееся на опору, неподвижно закрепленную в кожухе при помощи множества резьбовых соединений, а также шпильки для радиальной фиксации угловых секторов. Каждый из угловых секторов содержит полку и крепежное ребро, выступающее от полки радиально внутрь для крепления углового сектора в кожухе. Резьбовые соединения проходят через опору кольца из изнашиваемого материала. Шпильки для радиальной фиксации угловых секторов вставлены в отверстия, образованные в крепежных ребрах и крепежном зажиме, расположенном напротив кольца из изнашиваемого материала относительно кожуха. Крепежный зажим образует совместно с кожухом канавку, в которой расположены крепежные ребра, и неподвижно закреплен в кожухе с помощью тех же резьбовых соединений, которыми опора кольца из изнашиваемого материала закреплена в кожухе. Другое изобретение группы относится к газотурбинному двигателю, содержащему указанный выше узел неподвижных лопаток. Группа изобретений позволяет снизить массу и длину газотурбинного двигателя. 2 н. и 12 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение и предшествующий уровень техники

Изобретение относится к узлу неподвижных лопаток газотурбинного двигателя, содержащему кольцо из изнашиваемого материала, а газотурбинный двигатель содержит, по меньшей мере, один подобный узел лопаток.

Авиационные турбореактивные двигатели традиционно содержат компрессор высокого давления, компрессор низкого давления, камеру сгорания, турбину высокого давления и турбину низкого давления.

Компрессор предназначен для увеличения давления атмосферного воздуха, в камере сгорания происходит смешивание воздуха, сжатого компрессором, с топливом и сгорание полученной смеси, затем турбина, расположенная в выходящем потоке, приводится в действие подобным газовым потоком, имеющим высокую температуру. Турбина служит, в частности, для приведения в действие компрессоров.

Компрессоры содержат лопатки ротора и неподвижные направляющие лопатки для направления потока между ступенями сжатия.

На выходе из камеры сгорания находится узел неподвижных направляющих лопаток турбины высокого давления, предназначенный для выравнивания потока горячих газов, выходящего из камеры сгорания, перед тем как он попадет в турбину высокого давления. Узел направляющих лопаток турбины высокого давления содержит кольцо, неподвижно закрепленное на кожухе, именуемом внутренний кожух, а также лопатки, проходящие радиально наружу. Внутренний кожух обеспечивает соединение между компрессором и турбиной.

Узел направляющих лопаток состоит из нескольких секторов, каждый из которых неподвижно закреплен на внутреннем кожухе.

Каждый сектор обычно содержит полку, от которой лопатки отходят радиально наружу, а также крепежное ребро для крепления к корпусу, которое проходит радиально внутрь. Ребро содержит два отверстия, которые предназначены для выравнивания с двумя отверстиями на внутреннем кожухе со стороны турбины высокого давления, в подобные отверстия для выравнивания вставляются шпильки, по ходу сзади за шпильками находится фланец, предназначенный для удерживания их в осевом направлении.

Подобный тип турбореактивного двигателя, например, известен из FR 2907499.

Подобный тип крепежа не вызывает нареканий. Однако в области авиации идет непрерывный поиск с целью снижения массы различных компонентов.

Кроме этого, мощность авиационных двигателей во многом зависит от управления газовым потоком между неподвижными частями, такими как узел направляющих лопаток, и частями ротора, такими как турбина высокого давления. Для сведения к минимуму зазора на статоре неподвижно устанавливается диск, изготовленный из изнашиваемого материала. Подобное кольцо сконструировано таким образом, чтобы оно обеспечивало уплотнение с турбиной, а также изнашивалось и защищало лопатки турбины в случае нештатного соприкосновения со статором. Изнашиваемый материал, например, имеет ячеистую структуру.

В FR 2907499 изнашиваемый материал опирается на опорное кольцо из изнашиваемого материала, неподвижно закрепленное на корпусе при помощи винта.

Таким образом, одна из задач, на решение которых направлено настоящее изобретение, заключается в том, чтобы предложить узел неподвижных лопаток для газотурбинного двигателя, позволяющий уменьшить общую длину газотурбинного двигателя. Еще одна задача, на решение которой направлено настоящее изобретение, заключается в том, чтобы предложить узел неподвижных лопаток для газотурбинного двигателя с уменьшенной массой.

Краткое описание изобретения

Ранее указанная цель достигается посредством узла неподвижных лопаток для газотурбинного двигателя, содержащего неподвижные лопатки, кожух, на котором закреплены неподвижные лопатки, кольцо, изготовленное из изнашиваемого материала, закрепленного на кожухе со стороны лопаток ротора, причем неподвижные лопатки закреплены в кожухе при помощи неподвижного соединения в виде кольца из изнашиваемого материала. Количество деталей, необходимых для крепления подобного узла неподвижных лопаток, уменьшено, соответственно уменьшена его масса, а также масса газотурбинного двигателя, в котором он установлен.

Кроме этого, упрощается его изготовление за счет того, что уменьшено количество деталей узла. Соответственно уменьшается также и его себестоимость.

Другими словами для крепления на кожухе кольца из изнашиваемого материала и неподвижных лопаток используется единственное соединение. В случае узла направляющих лопаток турбины высокого давления для крепления на внутреннем кожухе кольца из изнашиваемого материала и лопаток узла направляющих лопаток используется такое же механическое соединение.

Настоящее изобретение, таким образом, преимущественно относится к узлу неподвижных лопаток для газотурбинного двигателя, вдоль продольной оси которого расположены кожух и, по меньшей мере, два угловых сектора с лопатками, упомянутые угловые секторы неподвижно закреплены на кожухе, каждый угловой сектор содержит полку, от которой, по меньшей мере, одна лопатка проходит радиально наружу, и крепежное ребро для крепления углового сектора в кожухе, упомянутое крепежное ребро проходит от полки радиально внутрь, узел неподвижных лопаток содержит кольцо из изнашиваемого материала, опирающееся на опору, неподвижно закрепленную в кожухе со стороны узла лопаток ротора при помощи множества резьбовых соединений, узел неподвижных лопаток также содержит шпильки для радиального удержания угловых секторов, вставленные в первые отверстия, образованные в крепежных ребрах и крепежном зажиме; оси упомянутых отверстий проходят, по существу, параллельно продольной оси, крепежный зажим неподвижно закреплен в кожухе при помощи тех же самых резьбовых соединений, которыми опора кольца из изнашиваемого материала закреплена в кожухе.

По одному из вариантов осуществления каждая шпилька содержит юбку, проходящую ортогонально к оси шпильки радиально наружу, упомянутая юбка аксиально разграничивает головку и хвостовик, головка вставляется в первое отверстие крепежного зажима, а юбка опирается несущей поверхностью одной из ее сторон на зажим таким образом, чтобы ориентировать ось шпильки ортогонально крепежному зажиму.

По другому варианту осуществления каждая шпилька содержит участок с меньшим сечением и участок с большим сечением, соединенные заплечиком, каждое первое отверстие содержит кольцевой уступ, на который опирается упомянутый заплечик таким образом, чтобы не допускать аксиального перемещения радиально удерживающих шпилек относительно кожуха.

По другому варианту осуществления каждая радиально удерживающая шпилька содержит первый участок с меньшим сечением и второй участок с большим сечением, соединенные заплечиком, упомянутый заплечик опирается на края первого отверстия крепежного зажима таким образом, чтобы не допускать аксиального перемещения шпилек относительно кожуха.

Первый продольный конец каждой шпильки может быть зажат в первых отверстиях крепежного зажима.

Предпочтительно второй продольный конец радиально удерживающих шпилек вставляется в первые отверстия кожуха, подобные отверстия предпочтительно являются несквозными. Как один из вариантов шпильки могут быть зажаты в первых отверстиях кожуха.

По одному предпочтительному варианту осуществления крепежный зажим содержит вторые отверстия, через которые проходят резьбовые соединения, гайки зажимаются во вторых отверстиях крепежного зажима. Предпочтительно в этом случае используется средство для законтривания гаек при вращении. В этом случае вероятность потери гаек очень мала.

Законтривание при вращении, например, достигается за счет того, что на краях каждой гайки имеется, по меньшей мере, один плоский участок, а на зажиме имеется ребро, граничащее с каждым из вторых отверстий, плоские участки взаимодействуют с ребром, предотвращая поворачивание гаек.

По одному из альтернативных вариантов осуществления гайки образованы крепежным зажимом, например, за счет нарезания резьбы во вторых отверстиях зажима.

Предпочтительно головки крепежных винтов кольца изнашиваемого материала закрыты защитными кольцами.

Кожух может быть внутренним кожухом, а угловые секторы могут образовывать узел направляющих лопаток турбины высокого давления, крепежный зажим расположен со стороны камеры сгорания.

Настоящее изобретение также относится к газотурбинному двигателю, содержащему, по меньшей мере, один узел неподвижных лопаток по настоящему изобретению.

Краткое описание чертежей

Настоящее изобретение станет более понятно после ознакомления со следующим описанием и чертежами, где

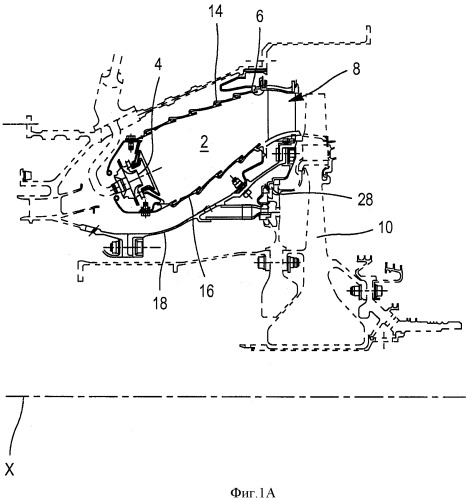

- на фиг.1А показан вид в продольном сечении части газотурбинного двигателя по настоящему изобретению в области камеры сгорания и турбины высокого давления,

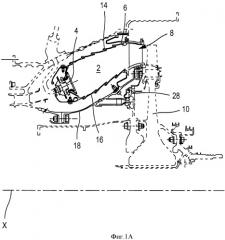

- на фиг.1В показан вид спереди углового сектора узла направляющих лопаток газотурбинного двигателя по фиг.1А,

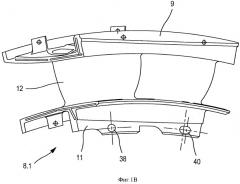

- на фиг.2 показан вид с увеличением по фиг.1 в месте крепления узла направляющих лопаток турбины высокого давления на внутреннем кожухе,

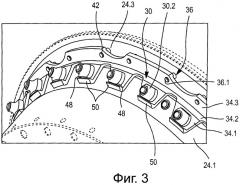

- на фиг.3 показан вид в перспективе внутреннего кожуха со стороны камеры сгорания,

- на фигурах 4А и 4В показаны детализированные виды по фиг.2 двух альтернативных вариантов осуществления соединения между радиально удерживающими шпильками угловых секторов и крепежным зажимом,

- на фигурах 4С и 4D показаны детализированные виды по фиг.2 по двум альтернативным вариантам осуществления соединения между радиально удерживающими шпильками и внутренним кожухом,

- на фигурах с 5А по 5С показаны виды, идентичные виду по фиг.2, в различных положениях сборки.

Подробное описание изобретения

В следующем описании будет дано подробное описание узла направляющих лопаток турбины высокого давления, однако изобретение не ограничено узлом направляющих лопаток турбины высокого давления и относится к любым узлам из неподвижных лопаток для газотурбинных двигателей, например узлам направляющих лопаток компрессора.

В описании будем исходить из того, что по направлению слева направо на фиг.1, соответствующему направлению газового потока, левая сторона будет именоваться стороной по ходу спереди, а правая стона будет именоваться стороной по ходу сзади.

Для упрощения восприятия в различных вариантах осуществления будут использоваться одинаковые ссылочные позиции для обозначения элементов, выполняющих одинаковые функции и по существу имеющих одинаковую конструкцию. Помимо этого, будем называть кольцо, изготовленное из изнашиваемого материала, «кольцом из изнашиваемого материала».

На фиг.1А показан детализированный вид газотурбинного двигателя по настоящему изобретению с осью вращения X. Подобный газотурбинный двигатель, в частности, содержит камеру 2 сгорания, расположенную по ходу спереди, с впускным отверстием 4 для воздуха, поступающего из компрессора (не показан), а также выпускным отверстием 6 для продуктов сгорания. Газотурбинный двигатель также содержит узел 8 направляющих лопаток турбины высокого давления, расположенный по ходу сзади от выпускного отверстия 6, турбину 10 высокого давления, расположенную по ходу сзади от узла 8 направляющих лопаток, турбина 10 приводит в действие компрессор.

Камера 2 сгорания состоит из радиально внешней рубашки 14, неподвижно закрепленной на внешнем кожухе и радиально внутренней рубашки 16, неподвижно закрепленной на внутреннем кожухе 18, именуемой «внутренним кожухом».

Узел 8 направляющих лопаток неподвижно закреплен на внутреннем кожухе 18. Как показано на детализированном виде по фиг.1В, узел 8 направляющих лопаток содержит перья лопаток 12, расположенные между радиально внешним кольцом 9 и радиально внутренним кольцом 11. Перья лопаток 12 расположены по ходу после выпускного отверстия 6 на траектории продуктов сгорания и предназначены для направления потока газов, выходящего из камеры 2 сгорания, перед их попаданием в турбину 10 высокого давления.

Узел 8 направляющих лопаток состоит, по меньшей мере, из двух угловых секторов 8.1, неподвижно закрепленных на внутреннем кожухе 18. Например, узел 8 направляющих лопаток содержит шестнадцать угловых секторов 8.1, по два пера лопаток в каждом.

Перья 12 лопаток проходят радиально наружу от полки 20, образуя часть внутреннего венца 11 узла 8 направляющих лопаток. Крепежное ребро 22 для крепления полки 20 на внутреннем кожухе 18 выступает радиально в направлении внутренней части полки 20 с внешней стороны полки, на которой закреплены перья 12 лопаток.

После того как все угловые секторы 8.1 неподвижно закреплены на внутреннем кожухе, полки, установленные встык, образуют непрерывное кольцо.

Угловые секторы 8.1 неподвижно закреплены на торцевой части 24, расположенной по ходу сзади, внутреннего кожуха 18. На изображенном примере торцевая часть 24 внутреннего кожуха 18, расположенная по ходу сзади, содержит, в направлении по ходу спереди назад, коническую поворотную часть 24.1, торец которой большего диаметра ориентирован в направлении по ходу назад, трубчатую часть 24.2, соединенную с конической частью, а также кольцевую часть 24.3, соединенную с трубчатой частью 24.2. Кольцевая часть 24.3 расположена в плоскости, ортогональной продольной оси X.

Кожух также содержит, между трубчатой частью 24.2 и кольцевой частью 24.3, кольцевой выступ 24.4, проходящий радиально наружу, упомянутый выступ 24.4 расположен на расстоянии от кольцевой части 24.3, упомянутое расстояние, по существу, равно толщине крепежных ребер 22.

Кольцо 26 из изнашиваемого материала неподвижно закреплено на опоре 28, посредством которой кольцо крепится к внутреннему кожуху 18.

Опора 28 содержит трубчатую часть 28.1, на внутренней окружности которой закреплено кольцо 26 из изнашиваемого материала, а также коническую часть 28.2, расположенную по ходу сзади трубчатой части 28.2, конусность которой позволяет ей помещаться в конической части 24.1 торцевой части 24 внутреннего кожуха 18.

Опора 28 неподвижно закреплена на внутреннем кожухе 18 при помощи резьбового соединения 30, проходящего через конические части 24.2 и 28.2 внутреннего кожуха и опоры 28, соответственно. Как показано на фиг.3, резьбовые соединения распределены через равные промежутки по всей окружности кожуха.

На изображенном примере головки 30.1 винтов расположены с радиально внутренней стороны, т.е. со стороны конической части 28.2 опоры 28, а гайки расположены на радиально внешней части.

Предпочтительно головки 30.1 винтов закрыты защитным кольцом 32, уменьшающим аэродинамические завихрения, создаваемые головками винтов, и защищающим головки винтов от воздействия высоких температур.

По настоящему изобретению кольцевые секторы 8.1 узла направляющих лопаток неподвижно закреплены на внутреннем кожухе при помощи резьбовых соединений 30, предназначенных для крепления кольца 26 из изнашиваемого материала на внутреннем кожухе 18.

А именно, угловые секторы 8.1 неподвижно закреплены на внутреннем кожухе 18 между деталью 34 и внутренним кожухом 18.

Деталь 34 образует крепежный зажим, форма которого соответствует по форме торцевой части 24 внутреннего кожуха 18, а его размеры позволяют зажиму охватывать торцевую часть 24.

В этой связи крепежный зажим 34 содержит, по ходу спереди назад, коническую часть 34.1, трубчатую часть 34.2 и кольцевую часть 34.3, расположенные в плоскости, ортогональной продольной оси X. Коническая часть 34.1 снаружи закрывает коническую часть 24.1 и пересекается насквозь винтами 30.1, трубчатая часть 34.2 снаружи закрывает трубчатую часть 24.2, а кольцевая часть 34.3 соприкасается с поверхностью крепежных ребер 22, расположенной по ходу спереди.

Кольцевая часть 34.3 содержит, на ее расположенной по ходу сзади поверхности, с ее радиально внешнего торца, кольцо 34.4, выступающее в направлении по ходу назад.

Крепежные ребра расположены между поверхностью, расположенной по ходу спереди, кольцевой части 24.3 и кольцом 34.4 крепежного зажима 34. Эти две поверхности ограничивают осевое перемещение угловых секторов 8.1. Осевой зазор оставлен для того, чтобы при использовании узел направляющих лопаток турбины высокого давления мог наклоняться; во время использования давление газов прижимает узел направляющих лопаток турбины высокого давления в направлении по ходу назад.

Кроме этого, согласно изобретению угловые секторы 8.1 радиально удерживаются при помощи шпилек 36, которые расположены параллельно продольной оси, между кольцевой частью 24.3 кожуха 18 и кольцевой частью 34.3 крепежного зажима и проходят сквозь крепежные ребра 22.

В свою очередь каждое крепежное ребро 22 содержит два сквозных отверстия 38, 40, показанных на фиг. 1В, образованных на дуге закругленной части, центрированных по оси X. Одно из отверстий 38 имеет круглое сечение с диаметром, по существу, равным диаметру радиально удерживающих шпилек 36, для того, чтобы они могли входить в отверстия 38, а другое отверстие 40 имеет продолговатое сечение, большая часть которого ориентирована вдоль дуги круга, центрированное по оси X, а меньшая часть, по существу, равна диаметру радиально удерживающих шпилек 36. Использование круглого отверстия и продолговатого отверстия позволяет осуществлять сборку даже при отклонении размеров.

На изображенном примере шпильки 36 вставляются их торцами, расположенными по ходу сзади, в несквозные отверстия 41, образованные в поверхности, расположенной по ходу спереди, конической части 24.1 внутреннего кожуха 18. Подобный вариант осуществления позволяет не только не нарушить герметичность уплотнения между двумя зонами с каждой стороны внутреннего кожуха 18, давление в которых отличается, но и обеспечивает высокую прочность соединения между угловым сектором и внутренним кожухом.

На фигурах 4С и 4D показаны альтернативные варианты соединения между внутренним кожухом 18 и шпильками 36.

На фиг.4С кольцевая часть 24.3 содержит плоскую поверхность, расположенную по ходу спереди, свободный конец хвостовика 36.1 шпильки 36 опирается на упомянутую поверхность. Данный вариант осуществления очень прост и не нарушает уплотнение.

На фиг.4D кольцевая часть 24.3 содержит множество пар сквозных отверстий 41', в которые вставляется свободный конец хвостовика 36.1 каждой шпильки 36, количество пар отверстий 41' равно количеству закрепляемых угловых секторов узла направляющих лопаток. Данный вариант осуществления прост в изготовлении и обеспечивает высокую прочность соединения между угловым сектором и внутренним кожухом.

В примере, изображенном на фиг.2, кольцевая часть 34.3 содержит сквозные отверстия 42, ось которых проходит параллельно продольной оси X, через каждое из которых проходит шпилька 36. Число пар шпилек соответствует числу соединений между угловыми секторами 8.1 и внутренним кожухом 18.

В примере, изображенном на фиг.2, первый продольный конец каждой шпильки 36 зажат в отверстии 42. Предпочтительно каждая шпилька 36 содержит юбку 44, разграничивающую головку 36.1, расположенную по ходу спереди, и хвостовик 36.2, расположенный по ходу сзади, головка 36.1 зажимается в отверстии 42.

Юбка 44 позволяет ориентировать ось шпильки 36 ортогонально к кольцевой части 34.3. Кроме этого, она является аксиальным ограничителем для шпильки и фиксирует длину части шпильки 36 или хвостовика 36.2, выступающего в направлении по ходу назад.

В случае если длина головки и толщина крепежного зажима позволяют обеспечивать перпендикулярное расположение шпильки относительно зажима, а также образовывать аксиальный ограничитель для шпилек, то подобная юбка может не использоваться.

Вместо зажимания головок 36.1 в отверстиях 42 можно использовать резьбовые головки 36.1 достаточной длины, таким образом, чтобы они выступали из отверстий 42 в направлении по ходу вперед, и навинчивать гайки на каждую головку, после этого подобные гайки предпочтительно зажимаются в отверстиях 42.

Также можно зажимать шпильки в кольцевых частях 24.3 кожуха, а не в зажиме 24. Преимущество подобного варианта заключается в том, что он упрощает проведение последующего ремонта, поскольку при снятии зажима угловые секторы 8.1 остаются на кожухе, поддерживаемые шпильками.

Также можно предусмотреть использование шпилек, каждая из которых имеет юбку, которые устанавливаются с зазором в кожухе и в зажиме.

На фигурах 4А и 4В показаны другие варианты осуществления для ограничения аксиального перемещения шпилек.

На фиг.4А отверстия 44' содержат две части разного диаметра, соединенные кольцевым уступом 44.1', ориентированные в направлении по ходу назад, а торец шпильки 36', расположенный по ходу спереди, содержит часть с меньшим диаметром 36.1' и часть с большим диаметром 36.2', соединенные заплечиком 36.3', заплечик прижимается к кольцевому уступу и ограничивает шпильки аксиально.

На фиг.4В шпильки 36" со держат часть 36.1" с меньшим диаметром и часть 36.2" с большим диаметром, соединенные заплечиком 36.3", аксиально ограничивающим шпильки, заплечик прижимается к поверхности, расположенной по ходу сзади, кольцевой части 34.3, диаметр отверстий 44", по существу, равен диаметру части с меньшим диаметром 36.1".

Гайки 30.2 предпочтительно зажимаются в крепежном зажиме. На изображенном примере коническая часть 34.1 зажима 34 содержит отверстия 43, через которые проходят винты. Отверстия 43 имеют больший диаметр, чем у винтов 30.1, а гайки содержат обжимную юбку 46 по краю торцов гаек, расположенных со стороны отверстий 43. Каждая обжимная юбка 46 заходит в отверстие между кромкой очка и винтом, подобные юбки 46 при обжимании деформируются.

Также предпочтительно используется поворотный ограничитель гаек 30.2. Для этого на внешней окружности гаек имеется, по меньшей мере, один плоский участок 48, предпочтительно два, для упрощения ориентации гаек, коническая часть 34.1 с ребрами 50, граничащими с каждым отверстием, взаимодействует с плоскими участками для предотвращения вращения гаек.

Таким образом, за счет зажимания и поворотного ограничителя гайки не могут произвольно откручиваться от болтов. Поэтому вероятность случайного разъединения резьбового соединения очень мала. Разумеется, объем настоящего изобретения охватывает соединение из обычных гаек.

На фиг.3 показан вид зажима со стороны по ходу спереди, предпочтительно коническая часть 34.1 имеет дугообразные вырезы, в которых имеются отверстия 42, через которые проходят винты 30.1. Эти дугообразные вырезы позволяют уменьшить массу зажима. Аналогичным образом, в кольцевой части 34.1 также имеются дугообразные вырезы между парами отверстий, в которые вставляются шпильки, проходящие через угловые секторы.

Кроме этого, подобная открытая форма обеспечивает большую упругость при установке и позволяет оставлять определенный зазор, как это будет рассмотрено ниже.

Далее будет рассмотрена установка угловых секторов узла направляющих лопаток на внутреннем кожухе 18.

Угловые секторы одеваются на шпильки 36, неподвижно установленные в крепежном зажиме 34.

Крепежный зажим 34, таким образом, аксиально приближается к внутреннему кожуху до тех пор, пока шпильки входят в несквозные отверстия 41.

Гайки 30.2 одеты на коническую часть 34.1 у отверстий, плоский участок 48 соприкасается с ребром 50.

Затем кольцо из изнашиваемого материала устанавливается внутрь внутреннего кожуха 18 таким образом, чтобы коническая часть опиралась на внутреннюю поверхность конической части 24.1 внутреннего кожуха 18. Дополнительно можно использовать защитное кольцо.

После этого винты 30.1 вставляются во внутреннюю часть внутреннего кожуха 18 и проходят через опору из изнашиваемого материала, кожух 18 и крепежный зажим.

Затем винты 30.1 навинчиваются на гайки 30.2.

В результате единственное резьбовое соединение 30 используется одновременно для сборки кольца из изнашиваемого материала и угловых секторов. Таким образом, узел лопаток упрощается и облегчается, а сроки изготовления сокращаются.

Предпочтительно для увеличения давления зажима на крепежные ребра 22 могут использоваться рубашки зажима.

На фигурах с 5А по 5С показано образование зазора между различными элементами при затягивании винтов.

Во время сборки деталей центрирование крепежного зажима на кожухе 18 достигается при помощи шпилек 36. Затем трубчатая часть 34.2 крепежного зажима помещается встык на трубчатую часть 24.2 кожуха 18, а защитное кольцо - на трубчатую часть 24.2 кожуха 18.

Затем винты 30.1 навинчиваются на гайки 30.2, что приводит к наклону дугообразных вырезов зажима в направлении кожуха до тех пор, пока края дугообразных вырезов не соприкоснутся с кожухом, данное положение обозначено буквой А.

После этого затягивание винтов продолжается до достижения требуемого момента затяжки, что, в свою очередь, приводит поверхность, расположенную по ходу сзади, кольцевой части 34.3 зажима в соприкосновение с кольцевым выступом, обозначенным буквой В. Подобное восстановление зазора обеспечивается большей упругостью открытого крепежного зажима.

Можно не использовать гайки и завинчивать винты непосредственно в зажим, сделав резьбовые отверстия в зажиме, внутренняя резьба нарезается непосредственно в зажиме или прикрепляется в виде вставок.

Разумеется, конкретные формы кожуха и крепежного зажима ни в коей мере не являются ограничительными, можно также использовать профиль без конической части.

1. Узел неподвижных лопаток для газотурбинного двигателя с продольной осью (X), содержащий кожух (18) и, по меньшей мере, два угловых сектора (8.1), оснащенные лопатками (12), неподвижно закрепленные в кожухе (18), каждый из которых содержит полку (20), от которой радиально наружу отходит, по меньшей мере, одна лопатка (12), и крепежное ребро (22), выступающее от полки (20) радиально внутрь для крепления углового сектора (8.1) в кожухе (18), узел неподвижных лопаток содержит кольцо (26) из изнашиваемого материала, опирающееся на опору (28), неподвижно закрепленную в кожухе (18) со стороны узла лопаток ротора при помощи множества резьбовых соединений (30), проходящих через опору (28) кольца (26) из изнашиваемого материала, узел неподвижных лопаток также содержит шпильки (36, 36', 36") для радиальной фиксации угловых секторов (8.1), вставленные в первые отверстия, образованные в крепежных ребрах (22) и крепежном зажиме (34), расположенном напротив кольца из изнашиваемого материала (26) относительно кожуха (18), при этом крепежный зажим (34) образует совместно с кожухом (18) канавку, в которой расположены крепежные ребра (22), при этом оси упомянутых отверстий проходят параллельно продольной оси (X), крепежный зажим (34) неподвижно закреплен в кожухе (18) с помощью тех же резьбовых соединений (30), которыми опора кольца из изнашиваемого материала закреплена в кожухе (18).

2. Узел по п.1, отличающийся тем, что каждая шпилька (36) содержит юбку (44), выступающую радиально наружу ортогонально к оси шпильки (36), упомянутая юбка (44) аксиально разграничивает головку (36.1) и хвостовик (36.2), при этом головка (36.1) вставляется в первое отверстие (42) крепежного зажима (34), а юбка (44) опирается несущей поверхностью одной из ее сторон на крепежный зажим (34) таким образом, чтобы направлять ось (36) шпильки ортогонально крепежному зажиму (34).

3. Узел по п.1, отличающийся тем, что каждая шпилька (36') содержит участок с меньшим сечением (36.1') и участок с большим сечением (36.2'), соединенные заплечиком (36.3'), каждое первое отверстие содержит кольцевой уступ (44.1'), на который опирается упомянутый заплечик (36.3') таким образом, чтобы не допускать аксиального перемещения радиально удерживающих шпилек (36') относительно кожуха (18).

4. Узел по п.1, отличающийся тем, что каждая радиально удерживающая шпилька (36") содержит первый участок с меньшим сечением (36.1") и второй участок с большим сечением (36.2"), соединенные заплечиком (36.3"), упомянутый заплечик (36.3") опирается на края первого отверстия крепежного зажима таким образом, чтобы не допустить аксиального перемещения шпилек (36") относительно кожуха.

5. Узел по одному из пп. с 1 по 4, отличающийся тем, что каждая шпилька (36) имеет первый продольный конец, зажатый в первых отверстиях крепежного зажима (34).

6. Узел по одному из пп. с 1 по 4, отличающийся тем, что радиально удерживающие шпильки (36) имеют второй продольный конец, который вставлен в первые отверстия кожуха, выполненные предпочтительно не сквозными.

7. Узел по п.6, отличающийся тем, что шпильки (36) зажаты в первых отверстиях кожуха (18).

8. Узел по одному из пп. с 1 по 4, отличающийся тем, что крепежный зажим (34) содержит вторые отверстия (43), через которые проходят резьбовые соединения (30), при этом гайки (30.2) зажаты во вторых отверстиях (43) крепежного зажима (34).

9. Узел по п.8, отличающийся тем, что содержит средства для стопорения гаек от вращения.

10. Узел по п.9, отличающийся тем, что на окружности каждой из гаек имеется, по меньшей мере, один плоский участок (48), а в зажиме (34) имеется ребро (50), граничащее с каждым из вторых отверстий (43), при этом плоский участок (48) взаимодействуют с ребром (50), предотвращая поворот гайки (30.2).

11. Узел по одному из пп. с 1 по 4, отличающийся тем, что гайки (30.2) резьбовых соединений (30) выполнены в крепежном зажиме (34), например, за счет нарезания резьбы во вторых отверстиях зажима.

12. Узел по одному из пп. с 1 по 4, отличающийся тем, что крепежные винты (30.1) кольца из изнашиваемого материала содержат защитные кольца (32), закрывающие головки крепежных винтов (30.1).

13. Узел по одному из пп. с 1 по 4, отличающийся тем, что кожух (18) является внутренним кожухом, а угловые секторы (8.1) образуют узел направляющих лопаток турбины высокого давления, при этом крепежный зажим (34) расположен со стороны камеры сгорания.

14. Газотурбинный двигатель, содержащий, по меньшей мере, один узел неподвижных лопаток по одному из пп. с 1 по 4.