Шихта для производства ванадиевого чугуна

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к шихте для производства ванадиевого чугуна. Шихта содержит высокоосновный агломерат и/или неофлюсованные окатыши, доменный ванадийсодержащий железофлюс, железо - и ванадийсодержащие добавки, металлургический и пековый кокс, при этом отношение пекового кокса к металлургическому коксу составляет 1:(7,5-200), а указанные компоненты содержатся в следующем соотношении, мас.%: железосодержащие добавки - 0,3-2,0, ванадийсодержащие добавки - 0,2-1,5, металлургический кокс - 15-20, пековый кокс - 0,1-2,0, доменный ванадийсодержащий железофлюс - 6,0-12,0, высоокоосновный агломерат и/или неофлюсованные окатыши - остальное. Использование изобретения обеспечивает снижение удельного расхода кокса, повышение стабильности хода доменной печи и увеличение ее производительности. 2 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области черной металлургии, в частности к производству чугуна в доменных печах.

Известны составы шихт для выплавки ванадиевого чугуна на основе использования ванадийсодержащего железорудного сырья - ЖРС (агломерата, окатышей), сварочного шлака, марганцевого агломерата, металлодобавок, известняка, кокса [1], [2]. Однако эти шихты не предусматривают использование ванадиевых отходов, что снижает конечную экономическую эффективность передела ванадиевого ЖРС.

Известна "Шихта для производства ванадиевого чугуна" по патенту RU №2124563 [3]. Она содержит окатыши, офлюсованный агломерат, ванадийсодержащий шлак и демпферный агломерат.

В качестве ванадийсодержащего шлака используют шлаки сталеплавильного производства основностью 4,0-5,26, в качестве демпферного агломерата - ванадиевый агломерат основностью 0,7-2,2.

Соотношение компонентов, мас.%:

ванадийсодержащие шлаки сталеплавильного производства - 2-10;

демпферный ванадиевый агломерат - 1-10;

окатыши - 30-70;

офлюсованный агломерат - остальное.

Недостаток такой шихты заключается в том, что предполагает использование ванадиевых отходов только одного типа - ванадиевых шлаков сталеплавильного производства.

Известно совместное применение металлургического и пекового кокса по патенту RU №2235788 "Способ задувки доменной печи" [4]. Согласно ему отношение пекового кокса к металлургическому составляет 1:2,8 (см. табл.3 патента). Это соотношение оправдано в процессе задувки доменной печи после строительства или капитальных ремонтов 1 и 2 разрядов. Однако оно нерационально при текущей работе доменной печи, т.к. не способствует улучшению структуры доменной шихты.

Наиболее близким аналогом является "Шихта для производства чугуна" по патенту РФ №2369639 [5]. Шихта содержит ванадийсодержашую шлакометаллооксидную смесь (ШМОС) с содержанием V2O5=8-25% в количестве 0,2-1,0% от массы шихты. В качестве ванадийсодержащей ШМОС использованы конвертерный ванадийсодержащий скрап, другие ванадиевые отходы.

При этом соотношение компонентов составляет, мас.%:

металлодобавки - 1,4-3,5,

промывочные материалы - 0,3-1,2,

кокс - 18,0-28,0,

известняк и/или известь - 2,0-4,0,

ванадийсодержащая шлакометаллооксидная смесь - 0,2-1,0,

железорудное сырье - остальное.

Недостатком указанной шихты является использование только металлургического кокса, а также дополнительных материалов (известняка, промывочных), без которых можно обойтись, при определенной композиции шихтовых материалов.

Желаемыми техническими результатами заявляемого изобретения являются:

- использование железофлюса доменного ванадий- и кальцийсодержащего с целью вывода сырого известняка из шихты и возврата ванадия в производственный цикл;

- улучшение структуры доменной шихты и, как следствие, повышение качественных характеристик коксовой составляющей шихты (коксовой насадки);

- повышение стабильности хода доменной печи и увеличение ее производительности;

- снижение удельного расхода кокса.

Технический результат достигается благодаря использованию при производстве ванадиевого чугуна доменной шихты, включающей высокоосновный агломерат и (или) неофлюсованные окатыши, железофлюс ванадийсодержащий, железо- и ванадийсодержащие добавки, металлургический и пековый кокс.

Соотношение пекового кокса к металлургическому коксу составляет 1:(7,5-200), а компоненты взяты в следующем соотношении, мас.%:

железосодержащие добавки - 0,3-2,0,

ванадийсодержащие добавки - 0,2-1,5,

кокс металлургический - 15-20,

кокс пековый - 0,1-2,0,

железофлюс доменный ванадийсодержащий - 6,0-12,0,

агломерат высоокоосновный и (или) окатыши неофлюсованные - остальное.

При этом в качестве железосодержащей добавки использованы металлопродукт от переработки шлаков, доменный присад, окалина, сварочный шлак или продукты на их основе, железомарганцевые добавки; а в качестве ванадийсодержащих добавок использованы ванадиевый конвертерный скрап, ванадиевый конвертерный шлак и ванадийсодержащие отсевы агломерата (окатышей).

Использование двух видов кокса при их соотношении: пековый кокс - металлургический кокс - 1:(7,5-200) повышает газопроницаемость столба шихтовых материалов и стабильность хода доменной печи, обеспечивает равномерное и умеренное обновление коксовой насадки в горне доменной печи.

При существующем положении в случае использования кокса с пониженной "горячей" прочностью в горне доменной печи накапливается большое количество несгоревшей коксовой мелочи, что приводит к увеличению малоподвижной массы в центре горна (так называемого "тотермана"), снижению дренажа продуктов плавки через коксовую насадку.

Традиционные способы промывки горна - загрузка сварочного шлака, марганецсодежащих добавок - в этом случае являются малоэффективными. В конечном случае работа доменной печи в таком режиме приводит к уменьшению ее производительности и увеличению расхода кокса.

Предлагается следующее - действовать превентивно и не допускать загромождения горна коксовой мелочью. Для этого при ухудшении "горячей" прочности кокса загружать в доменную печь пековый кокс, частично заменяя металлургический кокс, т.к. пековый кокс обладает повышенными физико-химическими свойствами по сравнению с аналогичными свойствами металлургического кокса; он имеет высокий показатель "горячей" прочности (CSR) и очень низкую зольность (см. табл.1).

Показатели качества металлургического кокса и пекового кокса, %:

Железофлюс (см. табл.2), используемый в предлагаемой шихте, это железованадийкальцевый высокоосновный агломерат, применение которого существенно эффективней по сравнению с отдельно вводимыми материалами, т.к. ускоряет процесс формирования чугуна, упраздняет (или значительно уменьшает) применение промывочных материалов при выплавке ванадиевого чугуна.

Химический состав железофлюса, %:

| Таблица 2 | |||||||||||

| Fe | FeO | Mn | S | Zn | SiO2 | CaO | V2O5 | MgO | Аl2О3 | TiO2 | CaO/SiO2 |

| 43,6 | 6,9 | 0,79 | 0,13 | 0,26 | 5,1 | 24,3 | 0,37 | 3,0 | 2,4 | 1,3 | 4,76 |

Преимущества предлагаемой шихты для производства ванадиевого чугуна:

- минимизация негативного влияния ухудшения дренажной способности коксовой насадки в случае прогнозируемого снижения качественных характеристик металлургического кокса;

- повышение газопроницаемости и увеличение ее стабильности в центральной части печи, уменьшение малоподвижной массы в центре горна (так называемого "тотермана"), что приводит к улучшению дренажной способности центральной части горна;

- экономия промывочных материалов;

- уменьшение расхода кокса;

- увеличение производительности доменной печи.

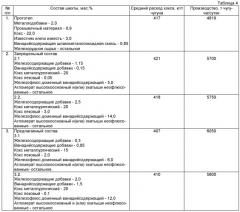

Конкретные составы шихты (в сравнении с прототипом) определены опытно-экспериментальным методом в результате доменных плавок на печи большого объема (ДП№6 ОАО НТМК) и приведены в табл.3 и 4.

Сопоставление пропорций кокса и газопроницаемости шихты:

| Таблица 3 | |

| Соотношение пекового кокса к металлургическому коксу | Газопроницаемость доменной шихты (условные единицы) |

| 1:6 | 1 |

| 1:7,5 | 1,5 |

| 1:200 | 1,3 |

| 1:300 | 1,1 |

Технико-экономические показатели:

Из таблицы 3 видно, что при соотношении пекового кокса к металлургическому коксу 1: (7,5-200) доменная шихта имеет оптимальную газопроницаемость. Таблица 4 показывает, что наиболее рациональными при выплавке ванадиевого чугуна с использованием предлагаемых материалов являются составы между п.3.1. и 3.2., т.к они позволяют иметь наибольшую производительность доменной печи - 5800-6050 т чугуна в сутки и минимальный расход кокса - 407-410 кг/т чугуна.

Заявляемая технология является новой, поскольку авторам не известны аналоги из отечественных и зарубежных источников информации.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые присущи предлагаемому техническому решению, что позволяет сделать вывод о его соответствии признаку "изобретательский уровень".

Опытная проработка и использование предлагаемого технического решения на ОАО "Нижнетагильский металлургический комбинат" подтверждает соответствие критерию "промышленная применимость изобретения".

Источники информации

1. "Ковертерный передел ванадиевого чугуна". А.А.Смирнов и др. Екатеринбург, 2000 г., стр.48-51.

2. "Металлургия чугуна". Под редакцией Ю.С.Юсфина. 3-е издание. Москва, ИКЦ "Академкнига", 2004 г.

3. Патент RU №2124563 "Шихта для выплавки ванадиевого чугуна".

4. Патент RU Ns 2235788 "Способ задувки доменной печи".

5. Патент RU №2369639 "Шихта для выплавки ванадиевого чугуна".

1. Шихта для производства ванадиевого чугуна, содержащая высоокоосновный агломерат и/или неофлюсованные окатыши, доменный ванадийсодержащий железофлюс, металлургический кокс, пековый кокс, железо- и ванадийсодержащие добавки, отличающаяся тем, что указанные компоненты содержатся в следующем соотношении, мас.%:железосодержащие добавки - 0,3-2,0;ванадийсодержащие добавки - 0,2-1,5;металлургический кокс - 15-20;пековый кокс - 0,1-2,0;доменный ванадийсодержащий железофлюс - 6,0-12,0;высокоосновный агломерат и/или неофлюсованные окатыши - остальное, при этом отношение пекового кокса к металлургическому коксу составляет 1:(7,5-200).

2. Шихта по п.1, отличающаяся тем, что в качестве железосодержащих добавок она содержит металлопродукт от переработки шлаков, доменный присад, окалину, сварочный шлак или продукты на их основе, железомарганцевые добавки.

3. Шихта по п.1, отличающаяся тем, что в качестве ванадийсодержащих добавок она содержит ванадиевый конвертерный скрап, ванадиевый конвертерный шлак, ванадийсодержащие отсевы агломерата и/или окатышей.