Способ получения наноструктурных каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области катализа. Описан способ создания эффективного бесплатинового каталитического покрытия на керамических блоках для нейтрализации отработавших газов автотракторных дизелей, включающий формирование подложки с большим значением удельной поверхности на керамических сотовых носителях. Технический результат - увеличение активности катализатора. 1 з.п. ф-лы, 4 ил., 2 табл., 1 пр.

Реферат

Тепловые двигатели, в т.ч. автотракторные и транспортные двигатели внутреннего сгорания (ДВС), общее количество которых около 1 млрд, выбрасывают в окружающую среду большое количество вредных веществ, отрицательно действующих на человека, флору и фауну, а также технические сооружения. Источниками вредных веществ ДВС в основном являются отработавшие газы (ОГ) [1-6]. Их вредные компоненты составляют 0,2-5,0% объема ОГ.

Основными вредными веществами ОГ являются: оксиды азота (NOx); различные соединения серы и свинца; углеводороды разнообразного строения и состава, в т.ч. канцерогенные (СхНу); оксид углерода (СО); сажа (С).

Уменьшить вредность отработавших газов можно путем:

- совершенствования ДВС и их рабочих процессов,

- применения топлив улучшенного качества и альтернативных топлив,

- очистки и нейтрализации ОГ.

ОГ дизелей необходимо очищать от оксидов азота, диоксида серы и сажи. Стандартная очистка и нейтрализация ОГ ДВС включает: очистку от твердых частиц и масла фильтрацией; нейтрализацию каталитическим окислением продуктов неполного сгорания топлива с одновременным восстановлением оксидов азота [4-8]. Каталитические нейтрализаторы различаются составом катализатора и материалом носителя.

Имеются простые и сложные системы очистки и нейтрализации ОГ ДВС [3-6]. Например, в системе нейтрализации «Фольксваген» 1-й катализатор окисления очищает ОГ от СО и СН, а во 2-м образуется двуокись азота для окисления твердых частиц. Для уменьшения оксидов азота использован их накопитель, периодически очищаемый богатой горючей смесью. Система очистки ОГ дизелей «Пежо» включает блок управления его работой с соответствующими датчиками, систему дозировки присадки к топливу и сажевый фильтр, который выполняет и функцию катализатора на основе карбида кремния пористой структуры. А европейское автомобильное сообщество и КамАЗ приняли программу развития «технологии SCR» - селективного восстановления выбросов NOx введением в ОГ паров мочевины или ее аналога,

В РФ разработки различных систем очистки и нейтрализации ОГ ДВС ведет ГНЦ РФ ФГУП НАМИ [3, 4, 6, 7, 10-12], Институт проблем катализа им. Г.К.Борескова и многие другие НИИ [13-19]. Согласно постановлению Правительства РФ №1348-р от 24.09.2002 все автомобили в РФ должны обеспечивать выполнение норм ЕВРО-1. Отечественные дизели, например ЯМЗ, в лучшем случае отвечают нормам Евро-2, и только с установкой ЦПГ российско-американского СП предполагается в 2011 г. вывести дизели КамАЗ на нормы «Евро-3» и «Евро-4». Дизель Д-240 лишь в 2009 г. стал удовлетворять нормам «Евро-3». ДВС легковых автомобилей в экспортном исполнении, как правило, отвечают нормам Евро-3.

Основным способом нейтрализации ОГ ДВС остается каталитическое окисление продуктов неполного сгорания и каталитическое восстановление оксидов азота [3-7]. Один из факторов эффективности катализатора - развитая структура его подложки. Однако металлические носители, изготавливаемые из фехралевой гладкой и гофрированной фольги, и керамические - из кордиеритной или муллитной керамики, имеют слаборазвитую поверхность. Для ее увеличения фехралевые носители подвергают травлению и термообработке для образования на поверхности γ-окиси алюминия с высокой удельной поверхностью. На керамических носителях формируют слой-подложку с развитой структурой и открытыми порами из материалов с высокой удельной поверхностью.

Главный фактор эффективности катализатора - состав и качество рабочего слоя. Основным компонентом этого слоя используют благородные металлы - платину, палладий и родий. Однако с высокой активностью им присущи недостатки - требуются чистые топлива, т.к. они уязвимы к каталитическим ядам - соединениям серы, свинца, железа. Стойкость к каталитическим ядам актуальна и для очистки газов мусоросжигающих заводов.

Другой недостаток катализаторов из благородных металлов: при попадании на их поверхность горючих веществ свыше нормы возможно их интенсивное горение, разрушающее нейтрализатор. Кроме того, благородные металлы дефицитны и дороги. Поэтому ведутся исследования эффективных бесплатиновых каталитических композиций, однако серийного производства их нет.

В целом эффективность катализатора на выбранном носителе определяется качеством таких работ [2]:

- нанесение вторичного носителя (подложки) с высокой удельной поверхностью, определяющего скорость протекания внутридиффузионных процессов и эффективность работы каталитического компонента;

- подбор и нанесение активного компонента, определяющего процесс катализа, т.е. конкретные химические реакции.

Способ нанесения подложки по патенту России [24] включает 12-15-часовое прокаливание сотового носителя из алюминийсодержащей фольги при 850-920°С в токе воздуха или кислорода, неоднократное нанесение на его поверхность подложки из модифицированного оксида алюминия из водно-спиртовой суспензии с азотнокислым церием, а затем термообработку при 500-550°С. Способ нанесения каталитически активного компонента не описан.

В способе приготовления катализатора в целом по европейскому патенту [21] на носителе сотовой структуры формируют слой оксида алюминия с последующим введением стабилизирующих и модифицирующих оксид алюминия добавок и каталитических компонентов. Для получения высокой (120-130 м2/г) удельной поверхности подложки с содержанием Аl2O3 7-14 мас.%, нанесение оксида алюминия повторяют с последующей сушкой. Далее наносят активную фазу из металлов платиновой группы с содержанием СеО2 в Аl2О3 8-15 мас.%.

Этот способ является многостадийным и энергоемким. Кроме того, происходит неполная миграция атомов Аl на поверхность металлической ленты из-за недостаточной температуры и образование неоднородного по составу оксидного слоя, включающего в основном оксиды железа. Это ухудшает адгезию покрытия и приводит к его отслаиванию. Другим недостатком способа является использование в качестве основы суспензии гидроксида алюминия с низкой удельной поверхностью и адгезией, что требует добавления пластификатора - азотнокислого алюминия.

Известен способ [SU 1034762 А] подготовки подложки для катализатора окисления СО путем изготовления системы из двух алюминиевой лент сворачиванием их и последующим анодированием. Его проводят в 10%-ном растворе щавелевой кислоты при 20°С, плотности тока 5 А/дм2 в течение 1,5 ч. Этим способом получают оксидные слои подложки толщиной 100 мкм, не обладающие достаточной удельной поверхностью.

Известен способ [SU 733717 А] подготовки подложки для катализатора с повышенной активностью и механической прочностью. Здесь перед нанесением активного слоя титановую пластину анодируют в растворах соляной и серной кислот. Однако данный способ позволяет получать оксидный пористый слой только на титане.

Известен [WO 94/09903 А1] способ формирования пористого оксидного слоя на алюминиевом сотовом блоке окислением его поверхности в электролите. Его ведут в течение часа в растворе серной кислоты концентрацией 9 мас.%, при температуре 30-40°С, постоянном токе плотностью 96,2 А/м2, напряжением 8-15 В. Однако получаемый оксидный слой обладает незначительной толщиной (2-10 мкм), низкой химической и термической стойкостью, невысокой удельной поверхностью оксидного слоя (30-150 м2/г).

Известен также алюминиевый катализатор [JP № 3-49614 А], в котором вначале создают поверхностный слой оксида алюминия с удельной поверхностью 100-300 м2/г, затем формируют второй аналогичный слой с удельной поверхностью 10-50 м2/г, а на него наносят каталитический слой с платиной, палладием и/или родием. Недостатками этого катализатора, как и всех с благородными металлами, являются дороговизна и сложность процесса получения.

Модификацию поверхностей монолитных керамических блоков с небольшой удельной поверхностью (0,1-10 м2/г) и малой пористостью (30-49%) проводят также нанесением подложки. Так, предложен способ [22], включающий: термообработку носителя при 800-1050°С; нанесение на него слоя гидроксида алюминия из водного раствора гидроксида калия в присутствии порошка металлического алюминия при температуре 20-25°С; формирование слоя оксида алюминия путем термической дегидратации гидроксида алюминия; введение одного или нескольких веществ, термостабилизирующих оксид алюминия; нанесение одного или нескольких каталитических веществ. Недостатками способа являются продолжительность - от 24 до 70 часов, многостадийность и трудность достижения высокого качества. Длительная выдержка носителя, например, из кордиерита в растворе гидроксида калия при температуре 40-50°С приводит к разбуханию керамики и растрескиванию ее при термообработке.

По патенту США [23] монолитный носитель многократно обрабатывают глиноземной суспензией, в которую диспергирован порошок оксида алюминия с оксидом церия, причем оксид церия образуют предварительной пропиткой порошка оксида алюминия раствором соли церия и последующим прокаливанием. Обработанный суспензией носитель прокаливают для получения оксидно-алюминиевого покрытия. Недостаткам способа является низкая прочность сцепления оксида алюминия с металлической поверхностью, в результате чего мал ресурс катализатора из-за постепенного отслоения подложки с активными веществами.

В патенте [24] нанесение подложки из суспензии проводят при следующем соотношении ее компонентов, мас.%: гидроксид алюминия - 22-32, азотнокислый алюминий - 2-4, азотнокислый церий - 2-5, вода-спирт в соотношении 1:1 до 100. За одно погружение наносят на блок подложкой 7…14 мас.% оксида алюминия. При необходимости стадии погружения носителя в суспензию повторяют. Далее наносят активную фазу из одного или нескольких металлов платиновой группы на подложку, проводят сушку и восстановление. Способ нанесения активной фазы не описан.

В одном из последних российских патентов [25] предложен наиболее совершенный способ приготовления катализатора в целом. Каталитическое покрытие из одного или нескольких металлов платиновой группы наносят, после прокаливания сотового носителя, одновременно с нанесением на его поверхность подложки из модифицированного оксида алюминия из водно-спиртовой суспензии с последующей сушкой и восстановлением. Суспензия содержит компоненты в мас.%: бемит - 15-30, азотнокислый алюминий - 1-2, азотнокислый церий - 4-8, 25%-ный раствор гидроксида аммония - 10-20, одна или несколько неорганических солей металлов платиновой группы, в пересчете на металлы - 0,020-0,052, вода-спирт в массовом соотношении 1:5…1:10 - остальное. При этом используют бемит с исходной удельной поверхностью не менее 300-350 м2/г.

Носитель из гофрированной и свернутой в блок стальной ленты прокаливают при температуре 1000-1125°С, а керамический носитель, содержащий кордиерит, гематит, рутил, карбид кремния, прокаливают при температуре 500-1000°С. Этот катализатор с поверхностью из модифицированного оксида алюминия и активной фазой одного или нескольких металлов платиновой группы имеет:

- удельную поверхность покрытия - 100-200 м2/г,

- содержание Аl2О3 - 5-13 мас.%,

- содержание CeO2 - 0,5-1,3 мас.%,

- активную фазу из металлов платиновой группы - 0,12-0,26 мас.%.

Высокая эффективность катализатора достигается за счет:

- создания на поверхности алюминийсодержащей стальной ленты слоя оксидов алюминия альфа- и гамма-модификации,

- удаления адсорбированной влаги с поверхности керамических носителей,

- стабилизации состава носителей из карбида кремния, содержащих остаточный углерод, что повышает адгезию покрытия из оксида алюминия, нанесенного из суспензии;

- введения в состав водно-спиртовой суспензии последовательно гидроксида алюминия в виде его модификации АlOOН (бемит), азотнокислого церия (Се(NО3)2), гидроксида аммония и неорганических солей благородных металлов (H2PtCl6, PdCl2 или RhCl3) в виде растворов непосредственно в состав суспензии, что позволяет за один прием с сокращением времени работ получать термостабильное прочное каталитическое покрытие с высокой удельной поверхностью.

- использования суспензии бемита с высокой удельной поверхностью, что способствует синтезу ультрадисперсных частиц благородных металлов, а образующийся при термообработке стабилизированный оксидом церия гамма-оксид алюминия препятствует их спеканию и конгломерации.

Окончательно носители подвергают термообработке для повышения адгезии покрытий, стабилизации их поверхности и прочного сцепления каталитического покрытия: металлический носитель - при 1000-1125°С, а керамический - при 500-1000°С.

При использовании суспензии по данному патенту за одно погружение на подложку наносят 6-13 мас.% оксида алюминия, что снижает трудоемкость работ. Введение раствора гидроксида аммония снижает рН раствора, что необходимо при обработке стальных носителей и повышает адгезию покрытия за счет образования гелеобразного гидроксида алюминия во время приготовлении суспензии.

Остатки суспензии удаляют центрифугированием для более равномерного покрытия, чем при продувке сжатым воздухом, и сушат при ступенчатом подъеме температуры от 50 до 120°С, а термообрабатывают при 500-550°С с последующим восстановлением платиновых металлов, например, в водороде при 350°С.

Однако высокоэффективные каталитические нейтрализаторы по описанному патенту дороги, а потому и не находят широкого применения.

В целом нейтрализаторы ОГ ДВС с благородными металлами достаточно эффективны, однако имеют высокую стоимость и недостаточный ресурс работы при использовании отечественных топлив. Повысить ресурс нейтрализаторов возможно использованием каталитически активных оксидов недрагоценных металлов, например металлов переменной валентности, среди которых Cr, Mn, Fe, Co, Ni, Сu, Zn, Zr, Mo. Но для увеличения их активности особенно необходимо использовать подложки с высокой удельной поверхностью. Если они тонкие, то их поверхность будет недостаточно развитой для получения высокоактивного катализатора, или неравномерной, когда появляются трещины при термообработке и частичное осыпание покрытия.

Для приготовления бесплатинового каталитического покрытия, например, по патенту РФ [26] проводят его плазменное напыление. Носителем использована фольга из жаростойкой хромоалюминиевой стали. Ленту длиной 5 м навивали по спирали на стальной барабан диаметром 300 мм и проводили плазменное напыление всей поверхности. Напыляли порошки, включающие: алюминий 8%, гидроокись алюминия (гиббсит) 33%, бемит 52% и карбонаты ванадия 2%, хрома 2%, никеля 1%, кобальта 0,5%, церия 0,5%, лантана 0,5%, иттрия 0,5%. Каталитическое покрытие имело толщину 20 мкм следующего химсостава:

- оксид алюминия g-модификации 92%,

- сумма оксидов ванадия, хрома, никеля, кобальта, церия, иттрия и лантана 8%.

Ленту с напылением гофрировали радиусом гиба 1,2 мм и сворачивали так, чтобы формировались продольные каналы с поверхностным каталитическим слоем.

Основной способ нанесения бесплатиновых каталитических покрытий состоит в том, что готовят растворы солей металлов и суспензию в них двуокиси титана с бемитом, так как эти компоненты не растворимы. Носитель со сформированной подложкой погружают в раствор солей, позже извлекают, избыток раствора удаляют продувкой. Нанесение покрытия повторяют. Блок сушат на воздухе, затем в сушильном шкафу. Далее блок подвергают прокаливанию для перевода солей металлов в оксиды.

В работе [27] для этих же целей используют микродуговое оксидирование непористой подложки носителя из вентильного металла или его сплава в щелочном электролите с добавками ультрадисперсных порошков оксидов алюминия и/или циркония и смеси солей переходных металлов: Мn, Сr, Сu, Со, Fe. Солями используют нитрат кобальта, хромат калия или натрия, перманганат калия, аммонийжелезо.

Процесс ведут 1200-2400 с в анодном режиме при частоте импульсов 50 Гц, их длительности 50-300 мкс, плотности тока 10-120 А/дм2, напряжении 200-520 В. Щелочным электролитом используют водный раствор, содержащий силикаты, гидроокись щелочных металлов. Ультрадисперсные порошки оксида алюминия и/или циркония и порошки солей переходных металлов берут с удельной поверхностью не менее 100 м2/г при следующем соотношении компонентов, г/л:

- силикат щелочного металла - 20-50;

- гидроокись щелочного металла - 1-2;

- ультрадисперсный порошок алюминия и/или циркония - 20-60;

- соли переходных металлов - 0,5-15.

Покрытие образуется из двух слоев. Внутренний слой образуется за первые 300 с обработки. Его начальная часть формируется только за счет окисления металла с образованием его оксида, толщина слоя увеличивается до 100-200 мкм в течение всего времени обработки образца за счет диффузии кислорода в металл. При этом снижается проводимость металла и повышается напряженность электрического поля. Тем самым создаются предпосылки для формирования второй части внутреннего слоя, которая формируется из оксида металла и составляющих электролита, ее толщина 10-20 мкм, время 300-600 с. Образование этого слоя приводит к увеличению падения напряжения в оксиде, после чего происходит электрический пробой, локально прожигающий оксидный слой. Высокие температуры в зоне пробоя способствуют синтезу внешнего слоя покрытия, в котором с оксидами металла подложки входят в больших количествах группы атомов или частицы порошков, входящие в электролит. Толщина этого слоя 50-220 мкм, время формирования 600-1800 с. Содержание оксидов металлов в покрытии 3-25% масс. Недостатком данного способа является длительность и энергоемкость процесса.

Наиболее близким к заявляемому способу является «Способ приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания и катализатор, полученный этим способом» по патенту №2275962, являющемуся развитием способа по патенту №2190470 тех же авторов.

Целью настоящего изобретения является разработка способа получения наноструктурных подложек и высокоактивных наноструктурных бесплатиновых каталитических покрытий на керамических блоках для нейтрализаторов отработавших газов автотракторных дизелей.

Предлагаемый способ заключается в следующем. Керамические носители два часа прокаливают в муфельной печи при температуре 400-600°С для очистки от органики. После остывания их погружают в 4-5 процентную суспензию окисигидроокиси алюминия (бемита) с высокотемпературным связующим - нитратом алюминия 1…3%. С просушенным покрытием блоки 6 час прокаливают в муфельной печи при температуре 500-550°С.

В смеси органических растворителей готовят раствор солей металлов переменной валентности, включающий азотнокислую медь 20-23 г/л, азотнокислый кобальт 20-25 г/л, аммоний железо сернокислый 10-15 г/л. В нем делают суспензию двуокиси титана и бемита. Блок со сформированной подложкой погружают в раствор солей на определенное время, извлекают, избыток раствора удаляют продувкой воздухом или центрифугированием. Далее блок сушат на воздухе и в сушильном шкафу при ступенчатом подъеме температуры от 50 до 120°С. Нанесение катализатора повторяют. После окончательной сушки блок подвергают термообработке при температуре 600-650°С в течение 240 мин для перевода солей металлов в оксиды.

Пример реализации способа: Суспензии для формирования подложки готовили с порошками бемита с удельной поверхностью 78,4 и 170,2 м /г (табл.1).

| Таблица 1 | |||||

| Оксиды алюминия для приготовления суспензий | |||||

| № | Метод получения | Фазовый состав | Размер частиц, им | Размер агрегатов, мкм | Удельная поверхность, м2/г |

| 1 | Гидротермальный синтез | Бемит | 286 | 1,524 | 78,4 |

| 2 | Переосаждение | Бемит, байерит | 236 | 1,598 | 170,2 |

| 3 | Гидролиз органических соединений | γ-оксид алюминия | 198 | 1,284 | 195,2 |

С просушенным покрытием блоки 6 час прокаливали при температуре 500-550°С в муфельной печи.

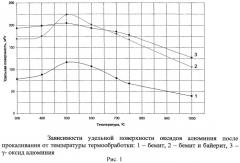

Для выбора режимов термообработки при формировании подложек определены зависимости удельной поверхности порошков (табл.1) от температуры прокалки (рис.1). Выявлено, что при нагревании все порошки увеличивают, а в дальнейшем - уменьшают удельную поверхность (рис.1). Такое изменение определяется фазовым составом исходных порошков. Наибольший рост удельной поверхности наблюдается для 2-го порошка (табл.1). Потери при прокаливании (рис.2) этого порошка наибольшие и обусловлены выделением кристаллизационной воды из структуры байерита (тригидроксида алюминия). Превращения идут с уменьшением объема, увеличением пористости и удельной поверхности.

По полученным данным и приняли вышеприведенную температуру прокаливания 500-550°С и порошок №2.

Определение удельной поверхности на приборе Autosorb показало:

- 3,2 м2/г у подложки на основе бемита с Sуд=78,4 м2/г,

- 5,4 м2/г у подложки на основе бемита с Sуд=170,2 м2/г,

- менее 1 м2/г у исходной поверхности керамического блока.

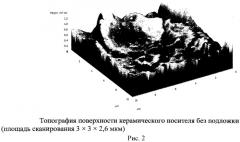

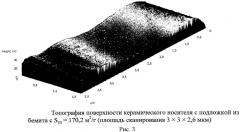

На рис.2, 3 представлены топологии поверхности керамического носителя без покрытия и с подложкой, полученные на сканирующем зондовом микроскопе Solver Next.

По рис.2 видно, что исходный носитель имеет неровную, но малоразвитую поверхность (рис.3), что и обусловливает малую величину удельной поверхности. Нанесенная наноструктурная подложка (рис.4) с использованием порошка №2 имеет развитую поверхность с размерами пор на границе чувствительности используемого прибора AUTOSORB-1.

Каталитический раствор готовили из солей железа, кобальта, меди. В нем делали суспензию двуокиси титана и бемита. Блок со сформированной подложкой погружали в раствор солей на расчетное время, извлекали, избыток раствора удаляли продувкой воздухом или центрифугированием. Далее блок сушили на воздухе и в сушильном шкафу при ступенчатом подъеме температуры от 50 до 120°С. Нанесение катализатора повторяли. После окончательной сушки блок подвергали термообработке при температуре 600-650°С для перевода солей металлов в оксиды.

Используемый в способе порошок бемита (№2) с высокой удельной поверхностью, состав солей металлов переменной валентности, величины температур термообработок и последовательности операций обеспечили оптимальные величины структурных характеристик подложек и высокую активность катализаторов. Это подтвердили нижеописанные испытания.

Для оценки каталитической активности фрагменты катализаторов объемом 5-10 см3 испытаны на проточной лабораторной установке в модельных газовых смесях СО, O2, N2 с контролем газоанализатором «ОПТОГАЗ 500.1». Реакции окисления СО кислородом осуществляли в диапазоне температур 25-500°С. Активность катализатора оценивали по степени превращения (дожигания) СО в зависимости от температуры реакции. Условия испытаний приведены табл.2.

| Таблица 2 | |

| Условия испытания активности катализаторов по окислению оксида углерода на проточной установке | |

| Состав исходной газовой смеси, % об. | |

| 1. CO | 0,30 |

| 2. O2 | 0,30 |

| 3. N2 | 99,40 |

| Газовая нагрузка на образец катализатора в ходе испытания (для всех образцов), 1/ч | 10000 |

| Величины абсолютных погрешностей контроля | |

| 1. Содержание компонентов газовой смеси, % об. | ±0,001 |

| 2. Нестабильность расхода компонентов газовой смеси вследствии уменьшения давления в баллонах при расходе газов и неточности регулировки расходов, нл/ч | ±1,5 |

| 3. Общий расход газовой смеси, нл/ч | ±3 |

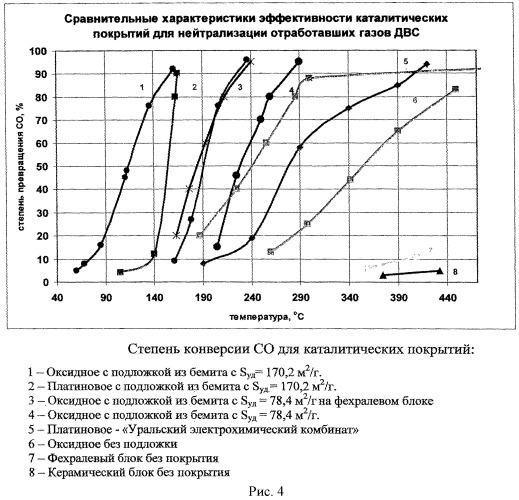

Длительности испытаний составляли от 3 до 8 часов с подъемом температуры от 25°С до 450°С или до температуры, соответствующей ~90%-ной степени дожига СО. Результаты испытаний приведены на рис.4.

На рис.4 видно, что большую каталитическую активность имеет оксидное бесплатиновое покрытие с подложкой на основе наноструктурного бемита с удельной поверхностью 170,2 м2/г (линия 1), оно несколько превосходит платиновое покрытие на той же подложке (линия 2). Оксидное покрытие на подложке с бемитом с удельной поверхностью 78,4 м2/г (линии 3 и 4) обладает большей активностью, чем серийное с использованием платины (линия 5). Покрытие на керамическом носителе без подложки (линия 6) имеет недостаточную активность и не пригодно для использования.

Сравнение кривых 1, 4, 6 каталитических покрытий одного состава, но на подложках с разной удельной поверхностью показывает, что их активность в значительной степени зависит от структуры подложки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Новиков Ю.В. Экология, окружающая среда и человек. М., 1998, 317 с.

2. Марков В.А. и др. Токсичность отработавших газов. - Уфа: изд-во БГАУ, 2000, с.4-6.

3. Гетманец Г.В., Лиханов В.А. Социально-экологические проблемы автомобильного транспорта. М.: АСПОЛ, 1993.

4. Лиханов В.А., Сайкин A.M. Снижение токсичности автотранспортных дизелей. - М.: Колос, 1994, 224 с.

5. Сайкин A.M. Проблемы, требующие решения при применении окислительных каталитических нейтрализаторов на транспортных средствах // Тезисы докл. конф. «Каталитические технологии защиты окружающей среды для промышленности и транспорта». - Новосибирск: изд-во ин-та катализа им. Г.К.Борескова, СО РАН, 2007, с.85-87.

6. Сайкин A.M. Обоснование и разработка комплексных методов снижения загрязнения воздуха в кабинах карьерных самосвалов отработавшими газами дизелей. Автореферат диссертации… доктора технических наук. М., 2010.

7. Бучин В.Н. Обезвреживание дизельного выхлопа с помощью каталитических нейтрализаторов. - М.: Знание, 1969, с.247.

8. Френкель А.И., Сайкин A.M., Крутов А.И. Снижение токсичности отработавших газов тракторного дизеля Д-240 // Тракторы и сельхозмашины. - М.: 1979, №4, с.30-32.

9. Корнилов Г.С., Сайкин A.M., Новиков В.З. Каталитические нейтрализаторы НАМИ для дизельного автотранспорта // Сб. научных трудов НАМИ. - М.: НАМИ - 1993, с.168-173.

10. Кутенев В.Ф., Сайкин A.M., Новиков В.З. Электрофильтр для очистки отработавших газов дизеля от сажи // Сб. научных трудов НАМИ. - М.: НАМИ. - 1993, с.174-182.

11. Дробаха Г.С. Формирование суспензионным методом многокомпонентных высокопористых покрытий на основе γ-Аl2О3 на блочных носителях для Pt-Pd-Rh катализаторов очистки газов: диссертация на соискание ученой степени кандидата химических наук. Специальность: 02.00.01:02.00.01. М., 2007, 154 с.

12. АС СССР №522334, МПК F013/15. Нейтрализатор выхлопных газов двигателя внутреннего сгорания / A.M.Сайкин (СССР). Заявлено 21.03.1975.

13. АС СССР №1657684, МПК F01N 3/28. Каталитический нейтрализатор / В.М.Вартанян, В.З.Новиков, A.M.Сайкин (СССР). Заявлено 16.06.1989.

14. Патент на изобретение №2069774 Российская Федерация, МПК F02В 51/02. Способ работы двигателя внутреннего сгорания и каталитическая композиция для его осуществления / В.Б.Мельников, В.А.Гороховский, В.И.Родионов (РФ). Заявлено 04.03.1994.

15. Патент на изобретение №2267618 Российская Федерация, МПК F01N 3/033. Способ очистки отработавших газов двигателя внутреннего сгорания и устройство для его осуществления / Ю.А.Мазалов, А.В.Меренов, В.А.Кобец, А.А.Илюкович (РФ). Заявлено 30.04.2004.

16. Патент на изобретение №2301348 Российская Федерация, МПК F02В 51/02. Способ уменьшения вредных выбросов с отработавшими газами двигателей внутреннего сгорания / В.Н.Дураджи, Ю.В.Дураджи (РФ). Заявлено 11.11.2005.

17. Трелина К.В. Испарительное увлажнение воздушного заряда двигателей сельскохозяйственной техники для уменьшения выбросов оксидов азота (на примере двигателя Д-120 (Д-21). Автореферат диссертации на соискание ученой степени кандидата технических наук. М., 2007.

18. Патент на изобретение №2102605 Российская Федерация, МПК F01N 3/10. Очиститель выхлопных газов / С.Н.Фролов, Б.И.Хмельницкий, Б.Д.Мордуляш (РФ). Заявлено 02.02.1996.

19. Патент на изобретение №2107171 Российская Федерация, МПК F01N 3/00. Очиститель отработавших газов / М.М.Орешин, В.Н.Анциферов, Б.Д.Мордуляш (РФ) и др. 9 соавторов. Заявлено 25.07.1996.

20. Стрельников В.А. Повышение экологической безопасности автотракторных дизелей путем разработки и совершенствования методов и технических средств очистки отработавших газов. Диссертация на соискание ученой степени доктора технических наук по специальности 05.20.037105-5/9.

21. Мальцева Н.В., Киришин А.И., Власов Е.А., Морозова И.Б., Бояркина Л.И., Шляго Ю.И. Разработка вторичного носителя на основе оксида алюминия для нейтрализаторов выхлопных газов двигателей внутреннего сгорания. М., Успехи современного естествознания, 2004, №8, с.101.

21. Патент ЕС №1438135 A3.

22. Патент РФ №2190470 С2.

23. Патент США №4587231.

24. Патент РФ №2169614 Cl.

25. Патент РФ №2275962.

26. Патент РФ №2080179.

27. Патент РФ №2152255.

1. Способ получения подложек и высокоактивных каталитических покрытий на керамических блоках для нейтрализаторов отработавших газов автотракторных дизелей, включающий термообработку носителя, модифицирование его поверхности с нанесением эмульсии порошков оксидов алюминия, термообработку для образования подложки, а далее нанесение каталитического покрытия, отличающийся тем, что с целью получения бесплатиновых каталитических покрытий с высокой активностью прокаленные для очистки от органики носители погружают в 4-5%-ную суспензию окисигидроокиси алюминия (бемита) с высокотемпературным связующим - нитратом алюминия 1…3%, с просушенным покрытием блоки 6 час прокаливают при температуре 500-550°С, на заданное время погружают в раствор солей металлов переменной валентности в смеси органических растворителей с суспензией двуокиси титана и бемита, извлекают, сушат при ступенчатом подъеме температуры от 50 до 120°С, расчетным числом повторяют нанесение каталитического покрытия, сушат, термообрабатывают при 600-650°С 240 мин для перевода солей металлов в оксиды.

2. Способ по п.1, отличающийся тем, что с целью приготовления раствора для каталитического покрытия применяют соли, г/л: азотнокислая медь - 20…23, азотнокислый кобальт - 20…25.