Раструбная установка для формирования раструбов на концах труб, выполненных из термопластичного материала, и способ формования раструба на конце трубы, выполненной из термоплостического материала

Иллюстрации

Показать всеДанное изобретение относится к раструбной установке для формования раструбов на концах термопластичных труб и к способу формования такого раструба. Техническим результатом заявленного изобретения является повышение эффективности и скорости охлаждения. Технический результат достигается установкой для формования раструбов на концах термопластичных труб, которая содержит формовочную камеру для введения нагретого конца трубы и формования на нем раструба. Линию подачи воздуха, принимающую его из источника сжатого воздуха и вводящую его в формовочную камеру через впускное отверстие. Средства охлаждения конца трубы, в которых используется воздух. При этом средства охлаждения содержат холодильную установку, рабочий цикл которой основан на действии хладагента и которая снабжена замкнутым контуром для его рециркуляции, в свою очередь содержащим испаритель хладагента, расположенный на пути прохождения воздуха по линии подачи воздуха. Средства охлаждения содержат холодильную секцию, которая охлаждает теплообменную жидкость, циркулирующую в замкнутом контуре, содержащем теплообменник, расположенный на линии подачи воздуха перед испарителем. 2 н. и 23 з.п. ф-лы, 4 ил.

Реферат

Данное изобретение относится к раструбной установке, предназначенной для формования раструбов на концах труб, выполненных из термопластического материала. Данное изобретение также относится к способу формования раструба на конце трубы, выполненной из термопластического материала.

В частности, данное изобретение относится к установке и способу формования раструбов, в которых используется специфическое охлаждение формуемого раструба.

В случае труб, выполненных из термопластического материала, одним из наиболее распространенных способов соединения между двумя трубами является «раструбный» способ. Он заключается в формовании раструба на одном из двух концов трубы и последующем введении в него конца другой трубы, на которой раструб не выполнен.

Указанные раструбы на конце труб выполняют с помощью процесса горячего формования, проводимого с помощью подходящей раструбной установки. Раструбная установка обычно расположена за линией экструзии труб и принимает от нее разрезанные трубы, которые необходимо механически обработать. Раструбные установки обычно содержат обрабатывающую головку, снабженную по меньшей мере одним термическим средством, предназначенным для нагревания конца трубы, на котором должен быть выполнен раструб, и формовочную секцию, в которой используется подходящая форма для формования нагретого конца трубы в виде раструба. Обычно охлаждение указанного раструба также выполняют в формовочной секции. Охлаждение может происходить одновременно с формованием раструба и/или после него. После достижения раструбом температуры, близкой к температуре окружающей среды, его извлекают из формы, а трубу, которая уже подверглась процессу формования раструба, выгружают из установки. В наиболее широко распространенных способах формования раструба используют сжатый воздух, который при введении в окружающую среду, которая может находиться под давлением, оказывает пневматическое воздействие, прижимая нагретые и пластически деформируемые стенки конца трубы к металлической форме.

Металлические формы могут создавать внешнюю форму раструба. В этом случае металлическую форму выполняют на внутренних стенках полости, в которую вставляют конец трубы, на котором необходимо выполнить раструб. Затем в трубу вводят сжатый воздух, который раздвигает стенки ее конца изнутри в направлении наружу к внутренним стенкам указанной полости. Если в окончательной форме раструба должно иметься кольцевое седло для уплотнителя, то выполняют соответствующую кольцевую канавку на внутренних стенках полости, образующей форму.

Металлические формы могут создавать внутреннюю форму раструба. В этом случае металлическую форму выполняют в виде сердечника (или заглушки) и, в частности, составляют из внешних боковых стенок сердечника. Указанный сердечник располагают в полости, которая может находиться под давлением, и вводят в осевом направлении в конец трубы. Сжатый воздух вводят в полость, которая может находиться под давлением, приложенным снаружи трубы (и сердечника), и он толкает стенки конца трубы снаружи внутрь к внешним стенкам сердечника. Если в окончательной форме раструба должно иметься кольцевое седло для уплотнителя, то сердечник снабжают раздвижными секторами, расположенными в области, соответствующей седлу уплотнителя. После формования седла уплотнителя указанные раздвижные сектора втягивают в сердечник перед его извлечением из конца трубы, на котором выполнялось формование раструба. Устройства, в которых используется такой тип форм, описаны, например, в патентном документе Италии №1169179 и европейских патентных документах №0516595 и №0684124.

Металлические формы могут создавать как внутреннюю, так и внешнюю форму раструба. В этом случае конфигурация формы представляет собой комбинацию двух вышеописанных случаев: сердечник, внешние боковые поверхности которого формируют внутреннюю форму раструба, вводят в полость, которая может находиться под давлением и внутренние боковые поверхности которой формируют внешнюю форму раструба. Затем сердечник коаксиально вводят в конец трубы, на котором необходимо выполнить раструб. После этого во время первого этапа в трубу вводят сжатый воздух, который толкает стенки конца трубы изнутри наружу к внутренним стенкам указанной полости. Во время второго этапа, после по меньшей мере частичного сброса давления в промежутке между сердечником и трубой сжатый воздух вводят в полость, которая может находиться под давлением, приложенным снаружи трубы (и сердечника), и указанный воздух толкает стенки конца трубы снаружи внутрь к внешним стенкам сердечника. Пример устройства такого типа описан в европейском патентном документе №0700771.

Указанный раструб обычно может быть охлажден путем создания потока охлаждающей текучей среды, который сталкивается непосредственно со стенками трубы, и, соответственно, путем использования явления принудительной конвекции. Как вариант или дополнительно раструб также может быть охлажден путем отведения от него тепла через металлические стенки формы. В частности, для выполнения последнего процесса форма может быть, в свою очередь, охлаждена путем циркуляции в ней охлаждающих текучих сред. В случае устройств, в которых используют механические сердечники, снабженные раздвижными секторами для формования кольцевого седла уплотнителя, наличие в сердечнике сложных механизмов, служащих для перемещения указанных раздвижных секторов, делает невозможным охлаждение внутренней части сердечника с помощью циркуляции охлаждающих сред.

В качестве охлаждающей текучей среды часто используют принудительный поток воздуха, при этом для процесса формования раструба применяют, используя отдельный контур, сжатый воздух. Пример раструбной установки такого типа приведен в патентном документе Италии №1169179. Во время формования, в то время как в формовочную камеру через соответствующее впускное отверстие вводят сжатый воздух, в сердечнике для его охлаждения вводят принудительный поток охлаждающего воздуха. После завершения формования подачу сжатого воздуха прекращают, а принудительный поток охлаждающего воздуха вводят в камеру через впускное отверстие, отличное от впускного отверстия для сжатого воздуха.

В альтернативном варианте выполнения этой установки, описанной в европейском патентном документе №0561594, в конце формования принудительный поток воздуха под низким давлением продолжают вводить в сердечник, тогда как подачу сжатого воздуха не прекращают, а позволяют ему выходить из формовочной камеры, так что его непрерывно обновляемый поток охлаждает внешнюю поверхность только что отформованного раструба. Таким образом, для охлаждения раструба используют тот же технологический воздух, что и для его формования.

Другой пример устройства, в котором один и тот же технологический воздух используют как для формования, так и для охлаждения, приведен в европейском патентном документе №0684124. В этом устройстве единственным используемым технологическим воздухом является сжатый воздух, предназначенный для формования раструба. Воздух вводят в формовочную камеру через соответствующее впускное отверстие и он повышает давление в указанной камере до заданного уровня, обеспечивая формование раструба на формовочном сердечнике. После достижения заданного максимального уровня давления и завершения формования открывают выпускной клапан, который обеспечивает выход сжатого воздуха из формовочной камеры через выпускной канал, ведущий к сердечнику. Одновременно поддерживают приток сжатого воздуха. Это обеспечивает создание потока воздуха, который охлаждает раструб, а затем вводится непосредственно в сердечнике, также способствуя его охлаждению. Затем воздух выводят из сердечника через соответствующие выпускные отверстия и рассеивают в окружающей среде.

Как уже было отмечено, в устройствах, описанных в патентном документе Италии №1169179 и европейских патентных документах №0516595 и №0684124 (и кратко рассмотренных выше), используется форма, содержащая сердечник с фасонной внешней поверхностью, вводимый в полость, которая может находиться под давлением. Во время этапа формования в формовочной камере создают повышенное давление с обеспечением сведения к минимуму (или даже устранения) утечки введенного в нее сжатого воздуха. Во время этапа охлаждения, выполняемого после формования, обеспечивают возможность выхода части технологического воздуха из формовочной камеры, хотя введение технологического воздуха в указанную камеру при этом продолжают с обеспечением создания потока непрерывно сменяющегося воздуха в области формуемого раструба. Если воздух, выходящий из камеры, не содержит слишком большого количества влаги, то он может быть собран и введен в сердечник для содействия охлаждению последнего (и, соответственно, охлаждению внутренней поверхности раструба).

Производительность раструбной установки с точки зрения выхода деталей в единицу времени зависит от времени, в течение которого труба находится в секции формования и охлаждения. Чем меньше времени занимает цикл формования и охлаждения, тем быстрее и продуктивнее работает указанная установка. Способы формования и охлаждения выбирают исходя из приемлемого компромисса между доведением до максимума скорости выпуска продукции и сведением к минимуму стоимости и сложности приспособлений и компонентов, необходимых для достижения результата.

Сжатый воздух, используемый во время процессов формования и охлаждения раструба, обычно получают из стандартных воздухораспределительных сетей, имеющихся на предприятиях, то есть распределительных сетей, в которых воздух обычно находится под давлением 5-7 бар. Иногда воздух получают непосредственно из среды, окружающей раструбную установку, и подают к последней с помощью компрессора, соответствующим образом установленного на указанной установке. Температура и влажность сжатого воздуха, полученного таким способом, в большой степени зависит от условий окружающей среды и технических характеристик устройства для выработки и обработки сжатого воздуха в распределительной сети предприятия (или компрессора, расположенного на установке).

Особенно важно вводить воздух в формующие и охлаждающие приспособления при соответствующей низкой температуре, поскольку температура воздуха непосредственно связана со скоростью процесса охлаждения формуемого раструба. В связи с этим воздух, полученный из распределительной сети предприятия (или от компрессора, расположенного на установке), как правило, должен быть обработан, т.е. охлажден для достижения и постоянного поддержания уровня температуры, достаточно низкого для обеспечения эффективного процесса охлаждения. Температура сжатого воздуха, полученного из распределительной сети или от компрессора, обычно является слишком высокой для непосредственного использования в процессе охлаждения раструба. Кроме того, тепловое состояние указанного сжатого воздуха является весьма непостоянным и представляющим сложность для оценки при проектировании раструбной установки. Тепловое состояние сжатого воздуха зависит от конфигурации и эффективности компрессорных установок предприятия, а также от температуры и влажности окружающей среды.

В типовых способах охлаждения текучих сред, используемых во время процессов формования (в частности, при охлаждении сжатым воздухом), обычно применяют холодильное устройство, расположенное снаружи раструбной установки и обеспечивающее подачу охлажденной теплообменной жидкости на водной основе (как правило, раствора этиленгликоля в воде) в замкнутом цикле с помощью циркуляционного насоса. Указанная охлажденная теплообменная жидкость, поступающая из холодильной камеры, циркулирует в теплообменных устройствах, которые служат для охлаждения текучих сред (в частности, в устройствах, использующих принудительной поток воздуха и сжатый воздух), участвующих в процессе формования и охлаждения. Если это возможно и необходимо для конфигурации форм, применяемых для формования, то охлажденная теплообменная жидкость, поступающая из холодильного устройства, циркулирует также в указанных формах.

Традиционный способ охлаждения сжатого воздуха, подаваемого во воздухопроводу и используемого в процессе формования и охлаждения, характеризуется использованием теплообменников с трубным пучком, в которых циркулирует охлажденная теплообменная жидкость, поступающая из холодильной камеры и рециркулируемая с помощью холодильного устройства. Охлаждаемый технологический воздух перемещается в этих теплообменниках с обеспечением его соударения со стенками труб, в которых циркулирует теплообменная жидкость, сообщающая им тепло.

При проектировании охлаждающего устройства, встраиваемого в раструбную установку, необходимо выполнять холодильные устройства и теплообменники с такими габаритами, которые обеспечивают достижение компромисса между эффективностью осуществляемого процесса охлаждения и затратами и габаритами охлаждающей установки. Для обеспечения устойчивых затрат и габаритов охлаждающих установок на промышленном уровне в проектируемых холодильных камерах и теплообменниках должен быть установлен ряд непреодолимых ограничений по эксплуатации и работоспособности, которые подробно перечислены ниже. Прежде всего, следует отметить, что в данном контексте, а также в описании и в формуле изобретения, если это не определено специально иным образом, при ссылке на значения температуры воздуха, при которых воздух перемещается с заданной скоростью и в заданном направленном потоке, ссылка делается на значение температуры, измеренное путем введения чувствительного элемента соответствующего термометра в указанный поток.

На практике невозможно получить температуру сжатого воздуха на входе формующего приспособления ниже 13°С. Обычно полученные температуры лежат в диапазоне от 15° до 20°С.

Когда тепловые условия окружающей среды и/или температура сжатого воздуха, который необходимо обработать в теплообменнике, значительно изменяются, трудно обеспечить постоянное поддержание температуры сжатого воздуха на входе формующего приспособления ниже 20°С.

Традиционные охлаждающие установки, описанные выше, не предоставляют возможности снижения содержания влаги в сжатом воздухе. Если влажность воздуха превышает заданное предельное значение, то во время процесса формования при слишком высокой температуре конца трубы, формуемого в виде раструба, могут возникнуть проблемы. При таких условиях поверхность указанной трубы может претерпевать недопустимые изменения при вхождении в контакт с содержащейся в воздухе влагой.

Целью данного изобретения является устранение вышеперечисленных недостатков путем создания раструбной установки, предназначенной для формования раструбов на концах труб, выполненных из термопластического материала, и способа формования раструба на конце трубы, выполненной из термопластического материала, которые обеспечивают возможность эффективного и быстрого охлаждения раструба в конце процесса формования.

Целью данного изобретения также является создание раструбной установки, предназначенной для формования раструбов на концах труб, выполненных из термопластического материала, и способа формования раструба на конце трубы, выполненной из термопластического материала, которые обеспечивают возможность эффективного и быстрого охлаждения раструба в конце процесса формования при устойчивых на промышленном уровне затратах и при высокой производительности.

Соответственно, эти и другие цели, более очевидные из последующего описания, достигаются данным изобретением с помощью установки для формования раструбов на концах труб, выполненных из термопластического материала, и способа формования раструба на конце трубы, выполненной из термопластического материала, конструктивные и функциональные особенности которых изложены в соответствующих независимых пунктах формулы изобретения, при этом в зависимых пунктах описаны другие варианты выполнения изобретения.

Ниже приведено более подробное описание данного изобретения со ссылкой на прилагаемые чертежи, которые изображают предпочтительные неограничивающие варианты выполнения данного изобретения и на которых:

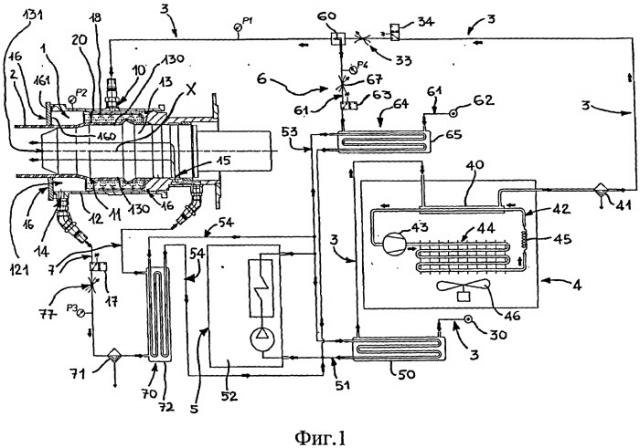

фиг.1 изображает общий схематический вид варианта выполнения предложенной раструбной установки, содержащей устройство обработки технологического воздуха и применяемой для реализации предложенного способа формования,

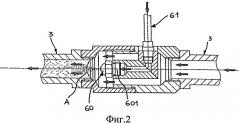

фиг.2 изображает компонент воздухообрабатывающей системы с соплом для распыления воды, расположенным в потоке технологического воздуха, а также показывает положение сопла в линии подачи технологического воздуха и геометрическую форму струи распыляемой воды, создаваемой указанным соплом,

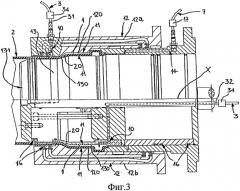

фиг.3 изображает частичный поперечный разрез компонента другого варианта выполнения формовочной камеры раструбного устройства в соответствии с данным изобретением, реализующую другой вариант выполнения предложенного способа формования,

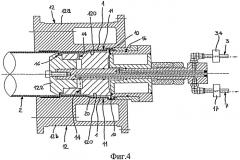

фиг.4 изображает схематический поперечный разрез компонента другого, дополнительного варианта выполнения формовочной камеры раструбного устройства в соответствии с данным изобретением.

В соответствии, в частности, с фиг.1 раструбная установка для формования раструбов на концах труб, выполненных из термопластического материала, содержит формовочную камеру 1, предназначенную для введения и формования раструба на нагретом конце 20 трубы 2, выполненной из термопластического материала, на котором должен быть создан раструб. Указанный конец 20 трубы 2 нагревают в термическом средстве известного типа, не показанном на чертежах. Указанная установка также содержит линию 3 подачи технологического воздуха, которая принимает технологический воздух из источника 30 сжатого воздуха и вводит его в указанную камеру 1 через впускное отверстие 10. Источником 30 сжатого воздуха может быть компрессор, который установлен непосредственно на установке и может получать воздух либо от линии подачи либо непосредственно из окружающей среды. Источник 30 также может быть линией распределения сжатого воздуха, выполненной и/или имеющейся на предприятии, где установлена указанная раструбная установка. Давление сжатого воздуха, принимаемого из указанного источника, регулируют с обеспечением получения заданного значения в диапазоне 5-10 бар. Линия 3 подачи технологического воздуха содержит средства для прекращения притока технологического воздуха из источника 30 сжатого воздуха, которые предпочтительно могут управляться дистанционно (например, одним или несколькими двухпозиционными клапанами). Указанная линия 3 подачи содержит регулятор 33 расхода технологического воздуха, поступающего из источника 30, который предпочтительно может управляться дистанционно (например, одним или несколькими вентилями с регулируемым выпускным отверстием). В линии 3 подачи выполняют регулирование технологического воздуха с обеспечением получения первого значения давления Р1. На линии 3 подачи имеется по меньшей мере один впускной клапан 34 (предпочтительно с дистанционным управлением), благодаря которому можно избирательно запускать или останавливать приток технологического воздуха в камеру 1 через ее впускное отверстие 10. Указанный впускной клапан 34 можно рассматривать как часть средств, которые останавливают приток технологического воздуха, поступающего из источника 30 сжатого воздуха. В частности, впускной клапан 34 можно рассматривать как двухпозиционный клапан указанных останавливающих средств. Впускной клапан 34 может быть расположен вблизи впускного отверстия 10 камеры 1, которое может быть одиночным или многоканальным, то есть содержащим одно или более отверстий и соответствующих впускных каналов. Раструбная установка содержит уплотняющие элементы 16, которые вызывают по меньшей мере частичное повышение давления по меньшей мере в одной части камеры 1 по мере введения технологического воздуха в указанную камеру 1. Более подробное описание уплотняющих элементов 16 приведено ниже. Формовочная камера 1 имеет фасонные стенки 11, которые служат для образования формы раструба и к которым материал конца 20 трубы 2 толкается с помощью технологического воздуха, вводимого в указанную по меньшей мере одну часть камеры 1, находящуюся по меньшей мере частично под повышенным давлением. Более подробное описание фасонных стенок 11 также приведено ниже. Формовочная камера 1 может содержать внешний корпус 12 с отверстием, через которое вводят конец 20 трубы 2, на котором должен быть выполнен раструб (например, как показано на фиг.1). Как вариант камера 1 может содержать внешний корпус 12 с двумя разъемными половинами 12а, 12b, которые могут быть отодвинуты друг от друга, или сдвинуты друг к другу соответственно для освобождения конца 20 трубы 2 или закрепления на ней (например, как показано на фиг.3 или 4).

Раструбная установка также содержит средства для охлаждения конца 20 трубы 2, в которых по меньшей мере используется технологический воздух. Указанные охлаждающие средства содержат холодильную установку 4, рабочий цикл которой основан на действии хладагента и которая снабжена замкнутым контуром для рециркуляции указанного хладагента. Замкнутый контур для рециркуляции хладагента (обозначенный на фиг.1 номером 42 позиции) в свою очередь содержит испаритель 40 хладагента, расположенный вдоль пути прохождения технологического воздуха от источника 30 сжатого воздуха к камере 1. Линия 3 подачи транспортирует технологический воздух в указанный испаритель 40, что приводит к передаче тепла от технологического воздуха к хладагенту в испарителе 40 и, следовательно, охлаждению технологического воздуха. Таким образом, охлаждающее воздействие холодильной установки 4 направлено в испарителе 40 непосредственно на технологический воздух, который затем вводят в камеру 1 с обеспечением возможности эффективного охлаждения.

Затем охлажденный технологический воздух используют для обеспечения охлаждения конца 20 трубы 2, формуемого в виде раструба в камере 1. В частности, камера 1 может содержать расположенное в соответствующем месте отверстие 14 для выпуска технологического воздуха с активно действующим выпускным клапаном 17 (предпочтительно управляемым дистанционно). После по меньшей мере частичного повышения давления в указанной по меньшей мере одной части камеры 1 (во время которого давление технологического воздуха вызывает формование раструба на конце 20 трубы 2, прижимаемом к фасонным стенкам 11) инициируют открытие клапана 17 с обеспечением создания потока технологического воздуха, выходящего из камеры 1. Указанный поток технологического воздуха, выходящий из камеры 1, регулируют таким образом, что в указанной по меньшей мере одной части камеры 1, находящейся по меньшей мере частично под повышенным давлением, все еще сохраняется повышенное давление (хотя и на более низком уровне, чем прежде). Поток технологического воздуха, выходящий из камеры 1, может регулироваться с помощью регулятора 77 потока (например, клапана или вентиля регулятора расхода), управление которым предпочтительно выполняют дистанционно. Таким образом, на конец 20 трубы 2, отформованный в виде раструба, действует непрерывно сменяющийся поток охлажденного технологического воздуха, который обеспечивает необходимое понижение температуры указанного конца 20 трубы 2.

Испаритель 40 содержит внутренние каналы, по которым проходит хладагент и вокруг которых или смежно с которыми с помощью соответствующей направляющей системы и/или соответствующих каналов проводят поток технологического воздуха. Технологический воздух предпочтительно вводят в испаритель 40 таким образом, что направление его потока противоположно направлению потока хладагента.

В холодильной установке 4 хладагент подвергается воздействию реального термодинамического цикла, включающего те же этапы, что и идеальный термодинамический цикл, известный в литературе под названием «обратный цикл Рэнкина». Указанный хладагент предпочтительно является хладагентом галогенизированного углеводородного типа. При прохождении замкнутого контура 42, предназначенного для рециркуляции хладагента, его подвергают сжатию с помощью компрессора 43 и охлаждают в конденсаторе 44 для обеспечения его перехода в жидкое состояние. Затем хладагент переносят к регулирующему элементу 45 (например, к дроссельному клапану), в котором происходит понижение давления и температуры хладагента. Затем от указанного регулирующего элемента 45 хладагент направляют к испарителю 40, в котором он получает тепло от технологического воздуха (транспортируемого в испаритель по линии 3 подачи), возвращают в газообразное состояние и снова вводят в компрессор 43. Холодильная установка 4 может иметь конфигурацию, которая описана ниже исключительно в качестве неограничивающего примера. Компрессор 43 может быть механическим компрессором, приводимым в действие электрическим двигателем. Конденсатор 44 может относиться к типу конденсатора с медными трубками, имеющими металлические пластинчатые ребра, предпочтительно выполненные из алюминия (иными словами, относиться к типу с «ребристыми трубками»). В конденсаторе 44 может использоваться принудительное охлаждение воздуха с помощью электрического вентилятора 46. Регулирующий элемент 45, как правило, является дроссельным клапаном, выполненным в виде капиллярной трубки. Испаритель 40 может быть выполнен аналогично коаксиальной трубке или кожуху и трубчатому теплообменнику с отверстием в кожухе, предназначенным для поступления охлаждаемого технологического воздуха.

В предпочтительном варианте выполнения предложенной раструбной установки охлаждающие средства содержат холодильную секцию 5, которая охлаждает теплообменную жидкость, циркулирующую в соответствующем замкнутом контуре. Указанный замкнутый контур для теплообменной жидкости (обозначенный на фиг.1 номером 51 позиции) содержит первый теплообменник 50, расположенный на линии 3 подачи технологического воздуха перед испарителем 40 относительно камеры 1, вдоль пути прохождения технологического воздуха от источника 30 сжатого воздуха к указанной камере 1. Линия 3 подачи переносит технологический воздух в первый теплообменник 50, что приводит к передаче тепла от технологического воздуха к указанной теплообменной жидкости и его предварительному охлаждению. Сжатый воздух, предварительно охлажденный таким образом, затем направляют к испарителю 40 холодильной установки 4, в которой завершают охлаждение технологического воздуха.

Холодильная секция 5 может содержать стандартный рециркуляционный холодильный блок 52, характеристики охлаждения и производительность которого аналогичны характеристикам и производительности, используемым для обычных раструбных установок. Теплообменная жидкость, поступающая в первый теплообменник 50, имеет температуру, обычно регулируемую в диапазоне от 7°С до 15°С. Указанная теплообменная жидкость предпочтительно представляет собой водный раствор этиленгликоля. Первый теплообменник 50 предпочтительно относится к типу теплообменника с трубным пучком. Вокруг внутренних каналов первого теплообменника 50, по которому проходит теплообменная жидкость, или смежно с ними с помощью соответствующих направляющих систем и/или соответствующих каналов проводят поток технологического воздуха. Технологический воздух предпочтительно вводят в первый теплообменник 50 таким образом, что направление его потока противоположно направлению потока теплообменной жидкости. Первый теплообменник 50 и холодильный блок 52 выполнены с такими размерами, что технологический воздух, поступающий в первый теплообменник 50 при температуре от 30°С до 40°С и давлении 7 бар, после выхода из указанного теплообменника имеет температуру предпочтительно от 15°С до 20°С. Благодаря последующему прохождению внутри испарителя 40 на выходе из него технологический воздух достигает температуры, которая обычно составляет менее 8°С.

Сочетание предварительного охлаждения, выполненного в холодильной секции 5 теплообменника 50, с охлаждением, произведенным в испарителе 40 холодильной установки 4, обеспечивает возможность достижения весьма эффективного охлаждения воздуха, которое приводит к неожиданному повышению производительности раструбной установки, несмотря на использование по существу стандартных компонентов и при небольшом увеличении затрат по сравнению с обычными способами охлаждения. В частности, производительность раструбного устройства, которая при обычной системе составляет около 200 циклов/час, может быть увеличена до приблизительно 240 циклов/час, при этом увеличение продуктивности составляет 15-20%, тогда как увеличение общих затрат на установку составляет около 1%.

Внезапное падение температуры технологического воздуха перед его введением в камеру 1 может привести к некоторой конденсации влаги в воздухе. Поэтому раструбная установка преимущественно содержит коллектор 41 конденсата, расположенный на линии 3 подачи технологического воздуха непосредственно за испарителем 40 относительно источника 30 сжатого воздуха, вдоль пути прохождения технологического воздуха от указанного источника 30 к камере 1, и предназначенный для сбора конденсированной влаги, которая содержится в технологическом воздухе, выходящем из указанного испарителя 40.

Как известно, традиционные раструбные установки обычно содержат холодильный блок, расположенный в холодильной секции 5 (в теплообменнике которой циркулирует охлажденная теплообменная жидкость и осуществляется прохождение технологического воздуха). Таким образом, вариант выполнения данного изобретения, предусматривающий сочетание холодильной установки 4 (которая охлаждает технологический воздух) и холодильной секции 5 (которая предварительно охлаждает технологический воздух), может быть получен с помощью простой модификации существующей традиционной раструбной установки путем добавления к ней холодильной установки 4 и введения испарителя 40 указанной установки за теплообменником, входящим в состав существующего холодильного блока раструбной установки. Холодильная установка 4, которую необходимо добавить в данный вариант выполнения, может быть легко получена путем выполнения соответствующей модификации промышленного осушителя сжатого воздуха подходящего размера с циклом охлаждения. Осушитель сжатого воздуха с циклом охлаждения работает следующим образом. Сжатый воздух, из которого необходимо удалить влагу, отправляют в отсек предварительного охлаждения, откуда его направляют в испаритель холодильного устройства, который выполняет следующий цикл: охлажденный таким образом воздух проводят через сепаратор конденсата, который удаляет из него влагу, и затем направляют в отсек последующего нагрева, после выхода из которого воздух при требуемой температуре вновь вводят в сеть сжатого воздуха. В некоторых типах промышленных осушителей воздуха отсеки предварительного охлаждения и последующего нагревания выполняют в одном элементе теплообменника, который вводит поступивший в осушитель воздух в тепловой контакт с воздухом, выходящим из указанного осушителя. Таким образом, холодильная установка 4 может быть получена из промышленного осушителя воздуха путем исключения из него отсеков предварительного охлаждения и последующего нагревания, а также присоединения к входу модифицированного таким образом осушителя первого ответвления линии 3 подачи, идущего от первого теплообменника 50, и присоединения к выходу модифицированного осушителя второго ответвления указанной линии 3 подачи, идущего в направлении камеры 1. Использование модифицированного таким образом промышленного осушителя также обеспечивает доступность сепаратора 41 конденсата непосредственно за испарителем 40.

Преимущественно раструбная установка содержит отсек 6 для обогащения технологического воздуха распыленной технологической водой. Указанный отсек 6, в свою очередь, содержит по меньшей мере одно сопло 60, вставленное в участок линии 3 подачи технологического воздуха, расположенный за испарителем 40 относительно источника 30 сжатого воздуха, вдоль пути прохождения технологического воздуха от указанного источника 30 к камере 1. Указанное сопло 60 направлено к той стороне линии 3 подачи, которая проходит к камере 1, и предпочтительно расположено коаксиально указанному участку линии 3 подачи, в который оно вставлено. Обогащающий отсек 6 также содержит линию 61 подачи воды под давлением, которая принимает воду из источника 62 воды и переносит ее к соплу 60, где воду распыляют в поток технологического воздуха. В отсеке 6 имеются средства 63, предназначенные для остановки притока технологической воды к соплу 60 и расположенные на линии 61 подачи воды. Указанные средства 63 для остановки притока технологической воды к соплу 60, в частности, содержат один или более двухпозиционных клапанов, предпочтительно управляемых дистанционно. В обогащающем отсеке 6 имеются средства 67 для регулирования расхода притока технологической воды к соплу 60, расположенные на линии 61 подачи воды. Указанные регулирующие средства 67 содержат по меньшей мере один регулятор расхода или потока (например, вентиль с регулируемым выпускным отверстием или клапан регулятора расхода). Воздействие на останавливающие средства 63 может инициировать перемещение потока воды (предпочтительно дистанционно) с обеспечением возможности введения распыленной воды по сигналу в поток охлажденного технологического воздуха, который перемещается в направлении камеры 1. Указанное инициирование предпочтительно происходит во время окончания процесса формования раструба на конце 20 трубы 2, когда начинается фактический этап охлаждения отформованного раструба потоком технологического воздуха.

Охлаждающая способность технологического воздуха значительно возрастает в присутствии мелко распыленной воды. Кроме того, преимущественно воду, выходящую из сопла 60, тщательно распыляют в поток холодного воздуха и в свою очередь чрезвычайно эффективно охлаждают. Таким образом, полученная в результате воздушно-водяная смесь становится весьма эффективной охлаждающей текучей средой. Охлаждающая способность указанной воздушно-водяной смеси тем больше, чем тщательнее распылена вода в сжатом технологическом воздухе. Воду впрыскивают под давлением Р4, превышающим давление Р1 сжатого воздуха в линии 3 подачи, в центр канала линии 3 подачи, по которому проходит воздух, в направлении прохождения указанного воздуха (фиг.2). Особенно эффективной является конфигурация, при которой (в соответствии с геометрической формой сопла 60) рассеяние воды, распыляемой соплом 60, происходит с образованием конуса рассеяния с углом А конусности, который меньше или не превышает 45°. Значение указанного угла предпочтительно выбирают равным 30°.

Преимущественно раструбная установка сдержит отсек 64 для охлаждения воды, расположенный вдоль линии 61 подачи воды. Таким образом, рассеиваемая в технологическом воздухе вода уже по меньшей мере частично предварительно охлаждена. Охлаждающий воду отсек 64 содержит второй теплообменник 65, установленный в соответствующем замкнутом контуре, в котором циркулирует охлажденная теплообменная жидкость. Преимущественно теплообменная жидкость поступает из той же холодильной секции 5 и циркулирует в ответвлении контура (обозначенном на фиг.1 номером 53 позиции), который параллелен ответвлению контура (обозначенного на фиг.1 номером 51 позиции), обслуживающему первый теплообменник 50. Второй теплообменник 65 также предпочтительно относится к типу теплообменника с трубным пучком. Вокруг внутренних каналов второго теплообменника 65, по которому проходит теплообменная жидкость, или смежно с ними с помощью соответствующих направляющих систем и/или соответствующих каналов проводят поток воды, поступающий от источника 62 воды. Воду предпочтительно вводят во второй теплообменник 65 таким образом, что направление ее потока противоположно направлению потока теплообменной жидкости.