Способ производства металлических ромбических профилей

Иллюстрации

Показать всеИзобретение предназначено для получения длинномерных ромбических профилей из легких сплавов, используемых для изготовления деталей фюзеляжа летательных аппаратов. Способ включает нагрев заготовок прямоугольного сечения и их обжатие в валках с ромбическим калибром в положении «плашмя». Повышение механических свойств ромбических профилей и стабильность их формы при выходе из валков обеспечивается за счет того, что перед обжатием определяют степень деформации сдвига в момент разрушения образца из того же металла при его испытании на кручение, толщину и ширину заготовки прямоугольного сечения определяют по математическим зависимостям, а в процессе обжатия заготовки регламентируют степень деформации сдвига металла заготовки. 2 ил., 3 пр.

Реферат

Изобретение относится к прокатному производству и может быть использовано при получении длинномерных ромбических профилей из легких сплавов, используемых для изготовления деталей фюзеляжа летательных аппаратов.

Известен способ производства металлических ромбических профилей, по которому осуществляют нагрев заготовки прямоугольного сечения и ее обжатие в вытяжных калибрах по системе «ромб-квадрат» в сортовой профиль конечных размеров [1].

Недостаток известного способа состоит в том, что металлические ромбические профили имеют низкие и нестабильные механические свойства.

Известен также способ производства металлических сортовых профилей из стали марки ШХ15, включающий нагрев заготовки прямоугольного сечения и ее обжатие в вытяжных калибрах по системе «ромб-квадрат» с гидросбивом окалины и кантовкой заготовки после первого прохода на угол 90° [2].

Недостатки известного способа состоят в том, что он непригоден для производства профилей ромбического сечения из легких сплавов для изготовления деталей фюзеляжа летательных аппаратов из-за низких и нестабильных механических свойств.

Наиболее близким аналогом к предлагаемому изобретению является способ производства металлических (стальных) ромбических профилей, включающий нагрев заготовки прямоугольного сечения и ее обжатие в валках с ромбическим калибром в положении «плашмя» на стане трио 750 горячей прокатки [3].

Недостатки известного способа состоят в том, что ромбические длинномерные профили после обжатия в положении «плашмя» заготовок прямоугольного сечения в ромбическом калибре имеют низкие и нестабильные механические свойства. Помимо этого из-за неравномерной деформации заготовки по ширине имеет место искажение формы профилей на выходе из валков.

Технической задачей изобретения является повышения механических свойств ромбических профилей и их стабильности.

Для решения технической задачи в известном способе производства металлических ромбических профилей, включающем нагрев заготовок прямоугольного сечения и их обжатие в валках с ромбическим калибром в положении «плашмя», согласно изобретению перед обжатием определяют степень деформации сдвига в момент разрушения образца из того же металла при его испытании на кручение, толщину заготовки прямоугольного сечения определяют по соотношению:

h 0 = h 1 1 − ε h ,

где h1 - длина меньшей диагонали ромба;

εh≤0,3 - относительное обжатие заготовки по толщине, а ширину заготовки устанавливают, исходя из соотношения:

b 0 = b 1 1 − ε b ,

где b1 - длина большей диагонали ромба;

εb - относительное уширение заготовки,

при этом

λ<0,25·Λp,

где Λ p = 2 ⋅ ε h 2 + ε b 2 − ε h ⋅ ε b - степень деформации сдвига для процесса обжатия;

Λp - степень деформации сдвига в момент разрушения образца при испытании на кручение.

В варианте реализации способа нагрев заготовки перед обжатием ведут до температуры, при которой усилие, действующее на валки при обжатии заготовки, соответствует ограничению:

P < J ⋅ E ⋅ π 2 2,6 ⋅ L к 2 ,

где J - момент инерции ромба;

Е - модуль упругости металла;

Lк - расстояние между направляющими роликами стана на входе и выходе из ромбического калибра.

Это способствует уменьшению изгибов полученных ромбических профилей вследствие неравномерности деформации по сечению заготовки.

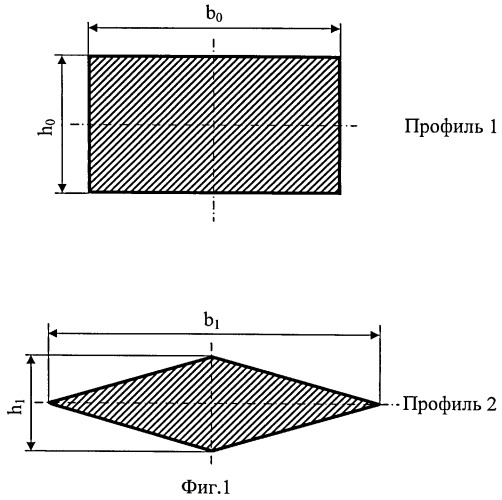

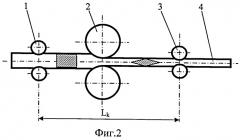

На фиг.1 показана исходная металлическая заготовка прямоугольного сечения (профиль 1) и полученный из нее после обжатия в валках ромбический профиль (профиль 2). На фиг.2 изображено взаимное расположение направляющих роликов 1 на входе в валки 2 с ромбическим калибром и направляющих роликов 3, удерживающих полосу 4 на выходе из валков 2.

Сущность изобретения состоит в следующем. В процессе получения металлического профиля ромбического сечения с высоким и стабильным комплексом механических свойств, являющегося заготовкой для получения деталей фюзеляжа летательного аппарата, необходимо использовать заготовку оптимальной формы, что позволит получить после деформирования ромбический профиль с равномерной микроструктурой и механическими свойствами при наиболее полной степени использования запаса пластичности металла заготовки и при устойчивости полосы против искривлений и скручиваний в процессе обжатия. Это повышает уровень и стабильность механических свойств изделия.

Экспериментально установлено, что наиболее высокий и стабильный комплекс механических свойств ромбического профиля достигается при использовании заготовок прямоугольного сечения, задаваемых для обжатия в ромбический калибр «плашмя». При этом оптимальная толщина заготовки прямоугольного сечения устанавливается по экспериментально

определенной эмпирической зависимости: h 0 = h 1 1 − ε h , справедливой для случая, когда максимальное относительное обжатие по толщине не превышает 30%, т.е. sh≤0,3.

Поскольку деформация прямоугольной заготовки в ромбическом калибре осуществляется как по ее толщине, так и по ширине, для повышения уровня и стабильности механических свойств полосы оказалось необходимым регламентировать деформацию и в поперечном направлении. Поэтому ширину заготовки устанавливают по соотношению b 0 = b 1 1 − ε b

Регламентирование толщины и ширины заготовки по приведенным соотношениям, как показали эксперименты, обеспечивает снижение неравномерности деформации по сечению металлической заготовки, за счет чего достигается равномерная микроструктура при рекристаллизации деформированного металла, высокий уровень и стабильность механических свойств ромбических профилей.

Экспериментально установлено, что при обжатии заготовки с относительным обжатием по ширине εh>0,3 имеет место переполнение калибра, искажается форма ромбического профиля, возрастает неравномерность механических свойств.

Также экспериментально установлено, что дополнительное воздействие на прокатываемый профиль со стороны направляющих роликов 1 и 3 при выполнении условия P < J ⋅ E ⋅ π 2 2,6 ⋅ L к 2 обеспечивает уменьшение кривизны (изгиба) ромбического профиля 4 на выходе из валков 2 (Фиг.2). Причем в случаях, когда P ≥ J ⋅ E ⋅ π 2 2,6 ⋅ L к 2 , полного устранения кривизны ромбического профиля не происходит.

Примеры реализации способа 1.

Для изготовления стойки фюзеляжа самолета необходима полоса из титанового сплава ВТ-6 с ромбическим поперечным сечением и размерами диагоналей ромба h1=24 мм и b1=65 мм (Фиг.1).

Первоначально с помощью торсионного пластометра (или по справочным данным) определяют истинную степень деформации сдвига в момент разрушения образца из того же титанового сплава ВТ-6 при его испытании на кручение:

Λp=0,55.

Для относительного обжатия по толщине sh=0,2 определяют толщину заготовки прямоугольного сечения:

h 0 = h 1 1 − ε h = 24 1 − 0,2 = 30 ( м м )

Приняв по справочным данным коэффициент уширения заготовки из титанового сплава равным εh=0,15, определяют исходную ширину заготовки:

b 0 = b 1 1 − ε b = 65 1 + 0,15 = 56,2 ( м м )

После этого определяют выполнение условия отсутствия образования разрывов в процессе обжатия заготовки в ромбический профиль:

Λ p = 2 ⋅ ε h 2 + ε b 2 − ε h ⋅ ε b = 2 ⋅ 0,2 2 + 0,15 2 − 0,2 ⋅ 0,15 = 0,36 < Λ p = 0,55

Так как полученное значение Л=0,36 не превышает предельно допустимого значения Λp=0,55, деформация сдвига в процессе обжатия заготовки гарантированно не приведет к образованию трещин и разрывов в готовом ромбическом профиле. Более того, ромбический профиль приобретет высокий комплекс механических свойств, что необходимо для его дальнейшей обработки.

Примеры реализации способа

1. Заготовку прямоугольного сечения (профиль 1) из сплава ВТ-6 нагревают до температуры деформирования t=900°C.

Нагретую заготовку плашмя задают в валки и обжимают за один проход в одноклетевом прокатном стане между двумя горизонтальными валками 2 диаметром D=350 мм, ручьи на которых образуют ромбический калибр. В процессе обжатия заготовки формируется полоса 4 с ромбической формой поперечного сечения с размерами диагоналей ромба h1=24 мм и b1=65 мм. Прокатанный ромбический профиль выходит из валков 2 без разрывов, но с продольным изгибом с амплитудой -0,15 м. После охлаждения ромбический профиль имеет следующий комплекс механических свойств:

| σв, МПа | δ5, % | KCU, кДж/м2 |

| 900 | 13 | 800 |

Разброс механических свойств не превышает ±5%.

2. Все те же операции, что и в примере 1, только вначале производят расчет правой части неравенства P < J ⋅ E ⋅ π 2 2,6 ⋅ L к 2

Для заданных значений:

J = h 1 ⋅ b 1 3 2 = 449280 м м 4 - момент инерции ромбического профиля;

Е=1,6·105 МПа - модуль упругости титанового сплава ВТ-6;

Lk=700 мм - расстояние между направляющими роликами 1 и 3 (Фиг.2), после подстановки имеем:

J ⋅ E ⋅ π 2 2,6 ⋅ L к 2 = 370 к Н

Усилие прокатки Р по формуле А.А.Королева составляет:

P = σ ¯ c p ⋅ σ 0 Д ⋅ k ε ⋅ b 0 ⋅ l

где σ ¯ c p - среднее относительное давление в очаге деформации;

σ0Д - базисное значение сопротивления пластической деформации, определяемое исходя из температуры нагрева заготовки;

Kε=1,2 - коэффициент упрочнения для сплава ВТ-6, определяемый

по справочным данным;

l=48,25 мм - длина дуги захвата.

Исходя из этой формулы необходимо, чтобы:

σ 0 Д ≤ P σ ¯ c p ⋅ k ε ⋅ b 0 ⋅ l = 800 М П а .

По справочным данным определяют, что σ0Д≤800 МПа для сплава ВТ-6 достигается при его нагреве до температуры t=970°С и выше.

Заготовку (профиль 1) нагревают до температуры деформирования t=970°С, пропускают через направляющие ролики 1, обжимают в валках 2 и задают в направляющие ролики 3. Благодаря тому, что в процессе прокатки выполняется условие P < J ⋅ E ⋅ π 2 2,6 ⋅ L к 2 и направляющие ролики 1 и 3 удерживают полосу, неравномерность деформации заготовки по толщине не вызывает разброса механических свойств и ее искривлений. Прокатанный ромбический профиль после охлаждения имеет следующие механические свойства:

| σв, МПа | δ5, % | KCU, кДж/м2 |

| 900 | 13 | 800 |

Разброс механических свойств не превышает ±5%.

В случаях невыполнения предложенного способа, в частности при εh=0,4>0,3, а также реализации известного способа [3], имеет место снижение уровня и стабильности механических свойств:

| σв, МПа | δ5, % | KCU, кДж/м2 |

| 600-800 | 7-12 | 630-720 |

Технико-экономические преимущества предложенного способа состоят в том, что определение размеров заготовки прямоугольного сечения исходя из размеров ромбического профиля, ограничения по допустимой сдвиговой деформации и по усилию, действующему на валки, обеспечивает повышение механических свойств металлических ромбических профилей и их стабильности. Нагрев заготовки температуры, определяемой исходя из усилия прокатки, и удержание профиля перед валками и после них с помощью направляющих роликов предотвращает искривление готового ромбического профиля.

В качестве базового объекта при определении технико-экономической эффективности предложенного способа принят известный способ получения ромбических профилей [3].

Использование предложенного способа обеспечит повышение рентабельности металлических ромбических профилей для перспективных отраслей экономики на 20-25%.

Источники информации

1. Зотов В.Ф. Производство проката. М.: Интермет Инжиниринг, 2000, с.230-231.

3. Патент РФ №2085309, МПК В21В 1/16, 1997 г.

1. Способ производства ромбических профилей из легких сплавов, включающий нагрев заготовки прямоугольного сечения и ее обжатие в валках с ромбическим калибром в положении «плашмя», отличающийся тем, что перед обжатием определяют степень деформации сдвига Λp в момент разрушения образца из того же металла при его испытании на кручение, при этом толщину заготовки прямоугольного сечения определяют по соотношению: ,где h1 - длина меньшей диагонали ромбического профиля, мм;εh≤0,3 - относительное обжатие заготовки по толщине, а ширину заготовки устанавливают, исходя из соотношения: ,где b1 - длина большей диагонали ромбического профиля, мм;εb - относительное уширение заготовки,причем обжатие заготовки производят при степени деформации сдвига металла заготовки Λ<0,25·Λp.

2. Способ по п.1, отличающийся тем, что нагрев заготовки перед обжатием производят до температуры, при которой усилие Р, действующее на валки при обжатии заготовки, ограничено соотношением: ,где J - момент инерции ромбического профиля;E - модуль упругости металла;Lк - расстояние между направляющими роликами стана на входе и выходе из ромбического калибра.